Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отстаивание воды в отстойниках

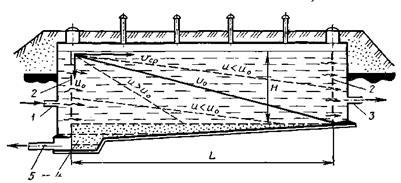

Если вода находится в покое или движется с очень небольшой скоростью, то содержащиеся в ней взвешенные вещества, плотность которых больше, чем плотность воды, под действием силы тяжести осаждаются, и вода осветляется. Отстаивание происходит в сооружениях, называемых отстойниками, через которые непрерывно протекает вода с небольшой скоростью. Выделяющиеся из воды взвешенные вещества осаждаются на дно отстойника, образуя осадок. Скорость осаждения взвешенных веществ зависит от их формы, размеров, плотности, шероховатости частиц и от температуры воды. Скорость осаждения взвешенной частицы при температуре воды 10 оС называют гидравлической крупностью частицы. Вначале отстаивание происходит наиболее интенсивно, но с течением времени по мере выпадения наиболее тяжелых частиц процесс отстаивания замедляется. Для полного осветления воды требуется очень много времени, поэтому на практике задаются степенью осветления воды, т. е. ограничиваются определенной продолжительностью отстаивания. Скорость выпадения взвешенных частиц, а следовательно, и продолжительность отстаивания неодинаковы для вод разных источников. При отсутствии данных лабораторных исследований скорость осаждения взвешенных частиц uо ориентировочно принимают: а) для цветных вод с содержанием взвешенных веществ до 200 – 250 мг/л при коагулировании взвеси uо = 0,35–0,45 мм/с; б) для мутных вод с содержанием взвешенных веществ более 250 мг/л при коагулировании взвеси uо = 0,5–0,6 мм/с; в) для мутных вод без коагулирования взвеси uо = 0,12–0,15 мм/с. В зависимости от направления движения воды отстойники бывают горизонтальные, вертикальные и радиальные. В отстойниках различают зону осаждения, где происходит осаждение взвеси из воды, и зону накопления и уплотнения осадка. Горизонтальный отстойник – прямоугольный, вытянутый в сторону движения железобетонный резервуар, в котором осветляемая вода движется вдоль отстойника (рис. 5.1). Для повышения равномерности распределения воды объем отстойника в продольном направлении делят перегородками на коридоры шириной 3–6 м. Дно отстойника выполняют с продольным уклоном 0,01 в направлении приямка. Каждый коридор имеет поперечный уклон ≥ 0,05. В качестве механизированных средств удаления осадка применяют скребковый транспортер, который сгребает осадок в приямок, откуда этот осадок откачивается насосом.

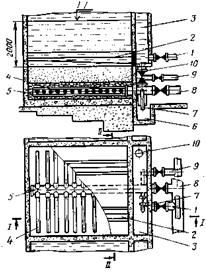

Рис. 5.1. Схема горизонтального отстойника: 1 – подача воды; 2 – дырчатые распределительные перегородки; 3 –выпуск осветленной воды; 4 –приямок; 5 – удаление осадка Вертикальный отстойник представляет собой круглый или квадратный в плане резервуар с камерой хлопьеобразования водоворотного типа в центральной трубе (рис. 5.2) и с коническим (пирамидальным) днищем с углом наклона стенок к горизонтали 50–55о. В центре отстойника находится камера хлопьеобразования. Осадок, накапливающийся в нижней части отстойника, периодически удаляется (не прекращая работу) самотеком при открытой задвижке на выпускной трубе. Отстаивание воды в отстойнике осуществляется следующим образом. Вода подается в верхнюю часть камеры, где соплами плавно перемешивается, обретая вращательное движение, и через гаситель движется вверх по кольцевому сечению между корпусом отстойника и камерой хлопьеобразования и отводится через сборный кольцевой лоток в отводную трубу. Взвешенные частицы во время восходящего движения воды стремятся опуститься со скоростью выпадения частиц uо вниз. Радиальный отстойник представляет собой круглый в плане железобетонный резервуар, в который осветляемая вода подводится снизу в центр и изливается через воронку, обращенную широким концом кверху (рис. 5.3). Вокруг воронки располагается цилиндр-успокоитель с глухим дном и дырчатыми стенками. Наличие такого цилиндра способствует более равномерному распределению воды по рабочей высоте отстойника. Вода медленно движется от центра к периферии и сливается в периферийный желоб. Для удаления осадка служит медленно вращающаяся металлическая ферма с укрепленными на ней скребками, сгребающими осадок к центру отстойника, откуда он непрерывно или периодически выпускается или откачивается. Одним концом ферма опирается на опору в центре отстойника, а другим – на тележку, движущуюся по стенке отстойника. Эффективность работы отстойников зависит от правильно принятых параметров их работы: скорости движения воды, скорости выпадения осадка, времени осаждения взвешенных веществ и равномерности распределения потока воды по сооружению.

Рис. 5.2. Вертикальный отстойник со встроенной водоворотной камерой хлопьеобразования: 1 – корпус отстойника; 2 – подача воды от смесителя; 3 –сопла; 4 –отводящий периферийный желоб; 5 – отвод осветленной воды на фильтры; 6 – зона осаждения; 7 – камера хлопьеобразования; 8 – гаситель; 9 – осадочная часть; 10 –выпуск осадка

Рис. 5.3. Радиальный отстойник: 1 и 9 –подача исходной и отвод осветленной воды; 2 – приямок для сбора осадка; 3 – диффузор; 4 – вращающаяся ферма для удаления осадка; 5 – сборный кольцевой периферийный лоток; 6 – ходовой мостик; 7 – подача реагентов; 8 – водораспределительный стакан; 10 – сброс осадка Фильтрование воды и фильтры Важной стадией осветления воды является ее фильтрование. Фильтрованием называют процесс пропуска воды через фильтрующий материал, задерживающий нерастворенные примеси. Сооружения и устройства, в которых происходит процесс фильтрования, называют фильтрами. При фильтровании вода проходит через узкие поровые каналы того или иного пористого вещества, которое называется пористой средой фильтрации, или фильтрующим материалом. Интенсивность процесса фильтрования измеряется количеством воды в м3, прошедшей за 1 ч через 1 м2 площади фильтра в плане, поэтому ее принято называть скоростью фильтрации. Поданная на фильтр вода проходит через фильтрующий слой, оставляя в нем взвеси, собирается дренажным устройством и отводится в резервуар чистой воды. Фильтрующая загрузка загрязняется задержанными ею взвесями и требует периодической очистки или промывки водой. Необходимость очистки фильтра определяют по возрастанию потери напора в нем. В начале фильтрования, когда поры фильтрующего слоя свободны, потеря напора в фильтре сравнительно невелика. По мере сужения пор задержанной взвесью она возрастает и, наконец, достигает некоторого предела, при котором фильтр теряет задерживающую способность (грязеемкость). Поэтому, когда потери напора в фильтре достигают предела, его выключают и очищают или промывают. В зависимости от применяемого фильтрующего материала фильтры можно разделить на две группы – тонкостенные фильтры, в которых используются пленки, ткани, пористые плиты, плотные сетки, тонкие слои порошка, и зернистые фильтры. Существует два вида фильтрования: пленочное и объемное. В первом примеси задерживаются на поверхности фильтрующего материала. Пленочное фильтрование осуществляется на тонкостенных и медленных фильтрах. Мелкозернистая фильтрующая загрузка, имеющая мелкие поры, вначале задерживает на своей поверхности наиболее крупные частицы. Последние, заклиниваясь в порах, сужают их сечение, благодаря чему начинает задерживаться более мелкая взвесь. Этот процесс быстро прогрессирует, в порах задерживаются все более и более мелкие частицы, а затем коллоиды и даже бактерии. Так на поверхности фильтра образуется фильтрующая пленка с очень тонкими порами. После этого качество фильтрата становится очень высоким. Задержанные пленкой бактерии и органические вещества обусловливают возникновение в ней биологических процессов, включая развитие низших организмов, поглощающих бактерии. Зерна песка обрастают студенистой массой, являющейся хорошим сорбентом. В результате биологических процессов большинство (до 99 %) бактерий, находящихся в воде, задерживается пленкой и погибает.

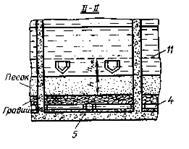

При объемном фильтровании примеси задерживаются внутри фильтрующего слоя в порах материала. Объемное фильтрование осуществляется на скорых фильтрах с разнозернистой загрузкой (кварцевый песок). При определенных условиях в зернистых фильтрах имеет место комбинированное фильтрование, когда часть примесей задерживается на поверхности, а часть в порах. Зернистые фильтры применяют для осветления и обесцвечивания поверхностных вод, а также для обезжелезивания подземных вод. Зернистые фильтры можно классифицировать по нескольким признакам: - по напору над фильтрующим материалом – на открытые (гравитационные) фильтры, где фильтрование воды происходит под атмосферным давлением, и напорные фильтры, в которых над зернистым слоем создается избыточное давление; - по скорости фильтрования – на медленные (0,1– 0,2 м/ч), скорые (4–25 м/ч) и сверхскоростные (свыше 25 м/ч); - по крупности зерен фильтрующего материала в верхних слоях фильтра – на мелкозернистые (до 0,4 мм), среднезернистые (0,4– 0,8 мм) и грубозернистые (свыше 0,8 мм); - по количеству слоев разных зернистых материалов – на одно-, двух-, трех- и многослойные фильтры; - по направлению движения фильтрующего потока – на фильтры с нисходящим или восходящим фильтрованием. Скорый фильтр – это прямоугольный железобетонный резервуар, который загружен кварцевым песком, уложенным на гравийный поддерживающий слой (рис. 5.4). Осветляемая вода по трубопроводу подается на фильтр, проходит через фильтрующую загрузку, в которой задерживаются взвешенные частицы, и собирается дренажной системой. Дренаж выполняют из перфорированных труб. Из дренажа по трубопроводу осветленная вода отводится в резервуар чистой воды. В зависимости от количества воды, поступающей на фильтр, и содержания в ней взвешенных веществ его периодически промывают (через 12–72 ч) обратным током воды. Промывная вода по трубе подается в дренаж, который равномерно распределяет воду по площади фильтра. При движении воды снизу вверх через загрузку фильтрующий слой расширяется, увеличиваясь в объеме, и перемешивается, в результате чего происходит отмывка зерен загрузки от загрязнений. Промывная вода собирается желобами и отводится в карман. В период промывки задвижки на трубах, предназначенных для отвода фильтрата, закрыты.

Рис. 5.4. Скорый фильтр: 1 – подводящая воду труба; 2 – желоб для отвода промывной воды; 3 –карман; 4 – дырчатая труба; 5 – коллектор; 6 – сточный канал; 7 – труба сброса первого фильтрата; 8 –подача промывной воды; 9 – фильтрат; 10 – отвод промывной воды; 11 – уровень воды при промывке фильтра

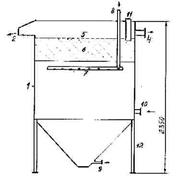

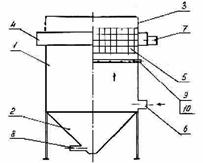

Для очистки пресной воды, загрязненной продуктами жизнедеятельности гидробионтов, в бассейновых хозяйствах применяют комбинированные фильтры. Комбинированный фильтр КФ-10 применяется в рыбоводных хозяйствах при разведении и выращивании всех видов пресноводных рыб и ракообразных. Фильтр (рис. 5.5) представляет собой квадратный корпус с конусным дном 1. В верхней части корпуса устроены слив 2 и патрубок 4. Верхняя часть сечения корпуса перекрыта сеткой 5, под которой находится плавающая фильтрующая загрузка, состоящая из полиэтиленовых гранул. Под слоем фильтрующей загрузки размещена кольцевая перфорированная труба 7 с патрубком 8, через который подается сжатый воздух. В нижней части корпуса устроен патрубок 9, через который сливается осадок. В корпусе фильтра через патрубок 10 подается тангенциально вода, которая загрязнена продуктами жизнедеятельности гидробионтов. Вращательное движение воды в корпусе фильтра способствует выпадению в осадок взвешенных частиц с накоплением их в нижней конусной части. Под напором, который создается при помощи насоса, очищаемая вода поднимается вверх через фильтрующий слой плавающей загрузки, где очищается от взвесей и уходит через сливной патрубок 2. Очистка фильтра от накопившегося осадка осуществляется через 24 часа следующим образом:

Рис. 5.5. Комбинированный фильтр КФ-10: 1 – квадратный корпус с конусным дном; 2 – слив; 4 – патрубок; 5 – сетка; 7 – кольцевая перфорированная труба; 8, 9, 10 – патрубки

- перекрывается патрубок 10, через который осуществляется подача очищаемой воды; - открывается патрубок 4; - через патрубок 8 включается подача сжатого воздуха, который производит барботаж гранул плавающей загрузки в течение 20 минут; - после выключения подачи сжатого воздуха в течение 30 минут осуществляется отстаивание осадка; - по завершении отстаивания открывается сливной патрубок 9; - после завершения слива осадка в работу включается патрубок 10, через который подается вода на очистку; - через 10 минут после включения подачи очищаемой воды перекрывается патрубок 4 и фильтр продолжает свою работу по очистке воды. Для очистки воды в замкнутых рыбоводных установках применяют фильтр-гидроциклон. Фильтр-гидроциклон размещается в цилиндрическом корпусе 1 с конусным дном 2 (рис. 5.6).

Рис. 5.6. Фильтр-гидроциклон: 1 – цилиндрический корпус; 2 – конусное дно; 3 – кольцевая сетка; 4 – кольцевой лоток; 6 – патрубок; 7 – плавающая полиэтиленовая загрузка; 8 – патрубок слива осадка;

9 – кольцевая перфорированная труба; 10 – патрубок подачи сжатого воздуха

В верхней части устроены кольцевая сетка 3 и кольцевой лоток 4. Внутри корпуса размещена плавающая полиэтиленовая загрузка 7 и патрубок слива осадка 8. Под плавающей загрузкой размещается кольцевая перфорированная труба 9, соединенная с патрубком подачи сжатого воздуха 10. Принцип работы фильтра заключается в следующем. Вода, загрязненная продуктами жизнедеятельности гидробионтов, подается под слой плавающей загрузки через патрубок 6. В корпусе фильтра вода совершает круговое движение, что способствует выпадению осадка в конусном дне. Далее вода поднимается через плавающую загрузку и переливается через сетку и попадает в кольцевой лоток с последующим удалением через патрубок 7. Накопившийся осадок удаляется периодически. Перед удалением отключается подача воды и включается подача сжатого воздуха для барботирования загрузки. После отключения подачи сжатого воздуха осадок отстаивается в конусной части фильтра и сливается через патрубок 8. После этого фильтр вновь готов к работе. В качестве фильтрующего материала в зернистых фильтрах используют кварцевый песок, керамзит, шунгизит, вулканический шлак. В фильтрах с плавающей загрузкой применяют синтетический материал – пенополистирол. Эффективными, но дорогими материалами являются дробленый антрацит и различные марки активированных углей заводского изготовления (АГ-3, БАУ, ДАУ), которые применяют в сорбционных фильтрах. Основным рабочим элементом фильтровальных сооружений является фильтрующая загрузка, которая должна соответствовать техническим требованиям. К числу этих требований относятся: необходимый фракционный состав загрузки; надлежащая степень однородности размеров ее зерен; механическая прочность зерен загрузки; химическая стойкость зерен по отношению к фильтруемой воде. Фракционный состав фильтрующей загрузки и степень однородности размеров ее зерен в сильной степени влияют на правильную работу фильтра. Применение фильтрующего материала более крупного, чем необходимо согласно требованиям, приводит к снижению качества осветления воды. Применение более мелкого фильтрующего материала приводит к перерасходу промывной воды для фильтра. Применение фильтрующего материала, степень неоднородности которого по величине зерен превышает допустимые пределы, ухудшает условия его промывки. При промывке такого фильтрующего материала водой, движущейся снизу вверх, вынос верхних, мелких его фракций начинается раньше, чем придет в движение основная масса зерен загрузки. Так как промывка фильтров должна производиться без выноса из них фильтрующего материала, приходится снижать интенсивность, чтобы прекратить вынос мелких фракций, хотя при этом значительная часть фильтрующего слоя будет промыта недостаточно. Ухудшение условий промывки фильтра, применение весьма не однородного по крупности материала вызывает ухудшение условий фильтрования. Поэтому существующими нормативными документами регламентируется допустимая степень неоднородности фильтрующего материала. Крупность и однородность фильтрующего материала определяют ситовым анализом на ряде калиброванных сит. Калибр сита определяется диаметром шара, равновеликого по объему наиболее крупным зернам фильтрующего материала, проходящим еще через данное сито. Результатом установления гранулометрического состава и однородности является построение графика ситового анализа фильтрующего материала, по которому определяются основные показатели фильтрующей загрузки. К ним относятся эквивалентный диаметр зерен, который имеет значение при расчете фильтрующей загрузки, и его коэффициент неоднородности. Важным показателем качества фильтрующего материала является его механическая прочность. Если фильтрующий материал недостаточно прочен, то во время промывок, когда зерна находятся во взвешенном состоянии и движении, происходит их истирание и измельчение. Из-за отложения измельченных зерен у поверхности фильтрующей загрузки происходит снижение производительности фильтра, а также вынос измельченных зерен при промывке является безвозвратной потерей фильтрующего материала. Механическая прочность фильтрующего материала оценивается по двум показателям: а) истираемостью – процент износа материала вследствие трения зерен друг о друга во время промывок; б) измельчаемостью – процент износа вследствие растрескивания зерен. Измельчаемость фильтрующего материала не должна превышать 4 %, а истираемость – 0,5 %. Химическая стойкость фильтрующего материала означает, что материал не должен растворяться в кислой, щелочной и нейтральной средах.

|

||||||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 1248; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.228.35 (0.045 с.) |