Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика сировини і продуктів процесуСодержание книги

Поиск на нашем сайте

Характеристика процесу

Каталітичний риформінг являється невід’ємним елементом нафтопромислового заводу. Блок стабілізації являється третім по ходу установки каталітичного риформінгу і призначений для виділення газоподібних вуглеводнів з нестабільного каталіз ата з метою подання йому стабільності. Основне призначення процесу-одержання високооктанового компоненту товарних автомобільних палив із низько октанового бензину за рахунок їх ароматизації і ізомерації. Суть стабілізації бензинів заклечається у відборі летючих вуглеводнів (депропанізація, дебутанізація) з рідкої фази. Бензин з розчиненим в ньому газу – нестабільний і застосування його в якості моторного палива приводить до утворення газових «пробок» в паливо-підвідній системі двигуна, а також до великих втрат бензину при його зберіганні і транспортуванні. В процесі стабілізації, яку проводять під великим тиском (0,7-1,4 МПа) із нестабільного бензину відганяють пропан-пропіленову і бутан-бутиленову фракцію. Для доведення тиску насичених парів бензину до пари, бензин піддають стабілізації. Тиск насичених парів авіабензинів доводять до 240-340 мм р. ст.. Блок стабілізації працює в різних режимах у зв’язку з різними вимогами до якості газів стабілізації і стабільного каталізату. На установці передбачається робота вузла стабілізації в двох режимах. 1. Режим дебутанізації – пружність парів бензину 0,017 МПа. Тиск в системі – 1,2 – 1,4 МПа Температура верху – 50-80о Температура низу – 218- 230 оС Для зниження витрат води, як холодоагенту водяні конденсатор-холодильник і холодильник замінені на зимовий період роботи конденсатором повітряного охолодження. Необхідно врахувати, що основним недоліком повітряного охолодження являється те, що збільшується пожежна небезпека процесу охолодження. Цей фактор завжди враховується при проектуванні. 2. Режим депропанізації – пружність парів бензину 0,058 МПа. Тиск в системі – не більше 1,75 МПа. Тиск в системі – не більше 1,75 МПа Температура верху – не більше 50о С Температура низу – не більше 232о С Ведеться розрахунок процесу стабілізації установки каталітичного риформінгу в режимі дебутанізації. Тиск в стабілізаційній колоні приймається рівній 1,4 МПа, температура верху колони 65о С, низу 230о С. Даний режим роботи блоку вибраний з врахуванням потреб палива високої якості, так як дає можливість довести тиск насичених парів бензину до загально прийнятих стандартів.

Опис технологічної схеми

В сепараторі низького тиску (1) в зв’язку з пониженням тиску до 1,8 МПа виділяється вуглеводневий газ, який поступає в фракційний абсорбер (3). Нестабільний каталізатор з низу сепаратора (1) направляється в між трубний простір теплообмінника (2), де нагрівається за рахунок тепла стабільного каталіз ата до 155о С і подається в нижню фракційну фракційного абсорбера (3) на 8-муц тарілку. Схемою передбачена подача частини нестабільного каталіз ата в якості абсорбера на 49 тарілку абсорбера. В абсорбері (3) при тиску 1,2 МПа, температурі верху 40о С і температурі низу 165о С здійснюється деталізація каталіз ата. Для одержання газу необхідної якості на верх фракційного абсорбера (3) насосом (10) подається стабільний каталізат (15 % від витрат стабільного бензину). Дестабілізований нестабільний каталізат з нижньої частини фракційного абсорбера (3) розділяється на два потоки. Постійна кількість нестабільного каталіз ата подається в піч (5), де підігрівається до температури 225о С і направляється в нижню частину фракцію чого абсорбера (3) для підтримання необхідної температури колони. Балансова кількість нестабільного каталіз ата з нагнітанням насосу (4) направляється в між трубний простір теплообмінника (11), де нагрівається до температури 185о С за рахунок тепла стабільного каталіз ата. Після теплообмінника (11) нестабільний каталізат подається в стабільну колону (6) на 7-му або 9-ту тарілки. В стабілізаційній колоні (6) здійснюється стабілізація бензину по режиму дебутанізації з одержанням бензину з пружністю парів 0,017 МПа: - тиск в колоні – 1,4 МПа; - температура верху – 63о С; - температура низу – 230о С. Верхній продукт колони (6) проходить через верхній холодильник (7) де охолоджується до температури 35о С після чого поступає в ємність (8). Стабільна головка з низу ємності (8) подається на верх стабілізаційної колони в якості гострого холодного зрошення балансова кількість виводиться з установки. Температура низу колони (6) підтримується за рахунок циркуляції частини стабільного бензину, в якості гарячого струмини, що подається насосом (9). Балансова кількість стабільного каталізату знизу колони (6) проходить послідовно трубний простір теплообмінників (11) і «2), водяний холодильник (12), де охолоджується до температури 35о С. З такою температурою стабільний каталізат направляється в резервуари для приготування товарної продукції.

Норми технологічного режиму

Таблиця 4 - Норми технологічного режиму

Матеріальний баланс колони Матеріальний баланс фракціонуючого абсорбера складається для встановленого режиму, матеріальних і теплових потоків, що поступають в сепаратор, вона рівна сумі залишаючи тисків. Результати розрахунків зводяться в таблицю.

Таблиця 5 - Матеріальний баланс колони

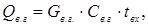

Тепловий баланс колони Тепловий баланс абсорбера складається з метою визначення кількості тепла, яке вносять в низ абсорбера гарячий потік: Згідно закону збереження енергії рівняння теплового балансу має вигляд:

де: Qн.б. – тепло, яке вносять нестабільним бензином, кДж/год; Qг.стр – тепло, яке вноситься гарячою струминею, кДж/год; Qв.г – тепло, яке виноситься з колони вуглеводневим газом, кДж/год; Qаб – тепло, яке заберається абсорбентом, кДж/год; Qст.б – тепло, яке виноситься з колони стабільним абсорбентом, кДж/год; Qг.с.г – тепло, яке виноситься з колони вуглеводневим газом, кДж/год.; Qд.к – тепло, яке виноситься з колони дестабілізованим каталізатом, кДж/год. Ентальпії нафтопродуктів приведені в таблиці.

Таблиця 6

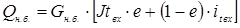

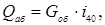

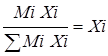

Визначається загальний прихід тепла: Розраховується кількість тепла, що вноситься нестабільним бензином визначається за формулою [7ст. 65]

де Gн.б. – масова витрата нестабільного бензину, кг/год; Jtвх, і t вх – відповідно ентальпії парів та рідкого потоків при температурі входу, кДж/кг; е – масова частка відгону; е = 0,01 [ з практичних даних]. Нестабільний бензин в фракційний абсорбер поступає двома потоками, як абсорбент подається 3% від нестабільного бензину:

Qаб=0,03∙50000 кг/год = 1500 кг/год

тоді:

Qн.б.=50000кг/год – 1500 кг/год = 48500 кг/год

Відповідно:

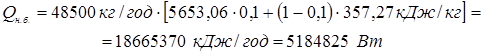

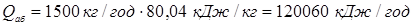

Витрата тепла: 1) з абсорбентом; (3% нестабільного бензину)

2) з вуглеводневим газом

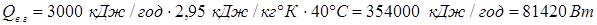

де С – теплоємність вуглеводневого газу, КДж/кг.

Таблиця 7

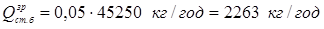

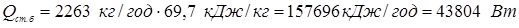

3) з стабільним бензином (зрошення яке складає 5% від Gст.б)

4) з сухим газом

де Сс.г – теплоємність сухого газу, кДж/кгºС

Приймається Кг.х.зр = 2 [ 7 ст. 54 ]

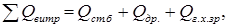

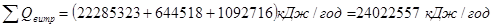

Визначається загальна витрата тепла:

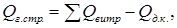

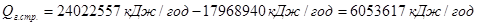

Визначається кількість тепла, що повинна внести гаряча струмина.

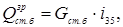

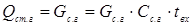

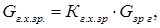

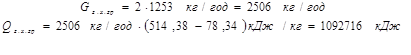

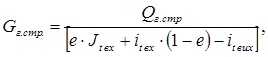

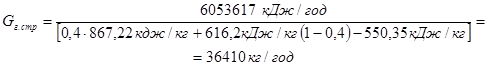

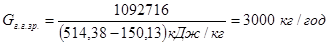

Визначається масова витрата гарячої струмини:

де Gг.стр. – масова витрата гарячої струмини, кг/год.

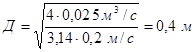

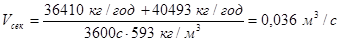

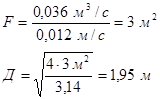

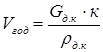

Розрахунок діаметру колони Діаметр колони абсорбера визначається в залежності від максимальної витрати парів і їх допустимої швидкості в вільному перерізі колони. Діаметр абсорбера визначається за формулою [ 7 ст. 56]

де Д – діаметр колони, м; Vсек – об’ємна витрата парів, м3/с; W – допустима лінійна швидкість руху парів, м/с.

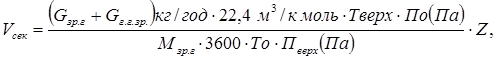

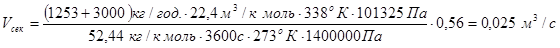

Об’ємна витрата парів на верху колони визначається з врахуванням гострого холодного зрошення за формулою [ 7 ст. 54 ]

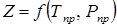

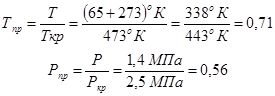

де То, По – відповідно температура і тиск при нормальних умовах, оК, Па; Тверх, Пверх – відповідно температура і тиск на верху колони, оК, Па; Z – коефіцієнт стиску, враховується у випадку, коли тиск парів і газів більше 0,4 МПа; Мзр.г - кіломольна маса зрідженого газу, кг/к моль. Оскільки колона працює під тиском необхідно визначити коефіцієнт стиску:

Критичні константи визначаються в залежності від молекулярної маси ректифікату:

Ткр = 200 + 272оК = 473 оК Ркр = 2,5 МПа

Z = 0,56 [ 7 ст. 21 ]

Кількість гострого гарячого зрошення визначається з рівності тепла, яке віддає і забирає гостре холодне зрошення:

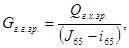

Визначається масова витрата гострого горючого зрошення:

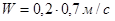

Приймається W = 0,2 м/с [ 7 ст. 54 ]

Приймається стандартний діаметр верху колони [ 7 ст. 56 ]

ДСТ = 1,0 м

Визначається діаметр низу колони:

де F – необхідний вільний переріз апарату, м2. Визначається необхідний вільний переріз апарату за формулою [7,ст.64].

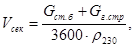

де Vсек – об’эмна витрата рідини, м3/с; Wр – допустима лінійна швидкість руху рідини, м/с. Визначається об’ємна витрата стабільного бензину колони з врахуванням гарячої струмини.

Приймається Wр = 0,02 м/с [ 7 ст. 68 ]

Приймається стандартний діаметр низу колони [ 7 ст 56 ]

Розрахунок і вибір насосів

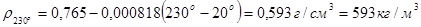

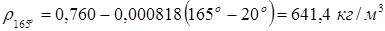

Насос (4) служить для відкачки детанізованого каталізату при температурі 165о С. Визначається густина детанізованого каталізату при температурі 165о С.

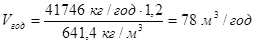

Визначається годинна продуктивність насосу (4)

Аналогічні розрахунки проводяться для інших насосів:

Таблиця 5.3 Розрахунок і вибір насосів

КВП і автоматизація процесу В нашій державі малу увагу приділяють автоматизації. Сучасну технологічну установку не можна експлуатувати без засобів автоматизації. Автоматизація проводиться для покращення показників ефективності виробництва, покращення якості, зростання ефективності праці. Автоматизоване виробництво це те де здійснюється управління при допомозі спеціальних автоматичних пристроїв, машин і механізмів. Схемою автоматизації передбачено контроль регулювання наступних параметрів. Контроль температури Контроль температури нестабільного каталіз ата на вибої з сепаратора низького тиску (1) і температура на виході з теплообмінника (2) контролюється датчиками температури поз. 8-11 і 8-2 з яких поступають на самописний показуючи вторинний прилад температури поз. 8-3. Контроль та регулювання температури верху абсорбера (3) проводиться за допомогою датчика температури поз. 10-1, сигнал з якого проходячи дистанційний передавач поз. 10-2 поступає на регулюючий, самописний, показуючий прилад температури поз. 10-3 звідки сигнал проходячи прилад-регулятор поз. 10-4 поступає на регулюючий клапан поз. 10-5, який розташований на лінії подачі гострого холодного зрошення. Контроль та регулювання температури низу абсорбера (8) проводиться за допомогою датчика температури поз. 11-1, сигнал з якого проходячи дистанційний передавач поз. 11-2, регулюючий, самописний, показуючий прилад поз. 11-3 і регулюючий прилад температури поз. 11-4 поступає на регулюючий клапан поз. 11-Б, який розташований на лінії подачі гарячої струмини. Контроль та регулювання гарячої струмини на виході з печі (5) проводиться за допомогою датчика температури поз. 12-1, сигнал з якої проходячи дистанційний передавач поз. 12-2, регулюючий самописний показуючий прилад температури поз. 12-3 і регулюючий прилад температури поз. 12-4 поступає на регулюючий клапан поз. 12-5, який знаходиться на лінії подачі палива в піч (15). Контроль та регулювання температури верху стабілізаційної колони проводиться за допомогою датчика температури поз. 15-1, сигнал з якого проходячи датчик температури поз. 15-2, регулюючий самописний, показуючий вторинний прилад поз. 15-3, регулятор температури поз. 15-4 поступає на регулюючий клапан поз. 15-5, який знаходиться на лінії подачі гострого холодного зрошення в колону (6). Температура низу колони (6) комплектується і регулюється датчиком температури поз. 14-1, сигнал якого проходячи через дистанційний передавач поз. 14-2, регулюючий показуючий вторинний прилад поз. 14-3, регулюючий прилад поз. 14-4, поступає на регулюючий клапан поз. 14-5. Контроль температури на виході з конденсаторів – холодильників (7, 12) та теплообмінників (2, 11) проводиться за допомогою датчиків температури сигнали з яких поступають на самостійний показуючий прилад температури поз. 16-6. Контроль та регулювання гарячої струмини відносно температури проводиться за допомогою датчика температури по. 13-1, сигнал з якого проходячи дистанційний передавач температури поз. 13-2, регулюючий самописний показуючий прилад температури поз. 13-3, регулюючий прилад температури поз. 13-4, поступає на регулюючий клапан поз. 13-Б, який розташований на лінії подачі палива в піч. Характеристика процесу

Каталітичний риформінг являється невід’ємним елементом нафтопромислового заводу. Блок стабілізації являється третім по ходу установки каталітичного риформінгу і призначений для виділення газоподібних вуглеводнів з нестабільного каталіз ата з метою подання йому стабільності. Основне призначення процесу-одержання високооктанового компоненту товарних автомобільних палив із низько октанового бензину за рахунок їх ароматизації і ізомерації. Суть стабілізації бензинів заклечається у відборі летючих вуглеводнів (депропанізація, дебутанізація) з рідкої фази. Бензин з розчиненим в ньому газу – нестабільний і застосування його в якості моторного палива приводить до утворення газових «пробок» в паливо-підвідній системі двигуна, а також до великих втрат бензину при його зберіганні і транспортуванні. В процесі стабілізації, яку проводять під великим тиском (0,7-1,4 МПа) із нестабільного бензину відганяють пропан-пропіленову і бутан-бутиленову фракцію. Для доведення тиску насичених парів бензину до пари, бензин піддають стабілізації. Тиск насичених парів авіабензинів доводять до 240-340 мм р. ст.. Блок стабілізації працює в різних режимах у зв’язку з різними вимогами до якості газів стабілізації і стабільного каталізату. На установці передбачається робота вузла стабілізації в двох режимах. 1. Режим дебутанізації – пружність парів бензину 0,017 МПа. Тиск в системі – 1,2 – 1,4 МПа Температура верху – 50-80о Температура низу – 218- 230 оС Для зниження витрат води, як холодоагенту водяні конденсатор-холодильник і холодильник замінені на зимовий період роботи конденсатором повітряного охолодження. Необхідно врахувати, що основним недоліком повітряного охолодження являється те, що збільшується пожежна небезпека процесу охолодження. Цей фактор завжди враховується при проектуванні. 2. Режим депропанізації – пружність парів бензину 0,058 МПа. Тиск в системі – не більше 1,75 МПа. Тиск в системі – не більше 1,75 МПа Температура верху – не більше 50о С Температура низу – не більше 232о С Ведеться розрахунок процесу стабілізації установки каталітичного риформінгу в режимі дебутанізації. Тиск в стабілізаційній колоні приймається рівній 1,4 МПа, температура верху колони 65о С, низу 230о С. Даний режим роботи блоку вибраний з врахуванням потреб палива високої якості, так як дає можливість довести тиск насичених парів бензину до загально прийнятих стандартів.

Опис технологічної схеми

В сепараторі низького тиску (1) в зв’язку з пониженням тиску до 1,8 МПа виділяється вуглеводневий газ, який поступає в фракційний абсорбер (3). Нестабільний каталізатор з низу сепаратора (1) направляється в між трубний простір теплообмінника (2), де нагрівається за рахунок тепла стабільного каталіз ата до 155о С і подається в нижню фракційну фракційного абсорбера (3) на 8-муц тарілку. Схемою передбачена подача частини нестабільного каталіз ата в якості абсорбера на 49 тарілку абсорбера. В абсорбері (3) при тиску 1,2 МПа, температурі верху 40о С і температурі низу 165о С здійснюється деталізація каталіз ата. Для одержання газу необхідної якості на верх фракційного абсорбера (3) насосом (10) подається стабільний каталізат (15 % від витрат стабільного бензину). Дестабілізований нестабільний каталізат з нижньої частини фракційного абсорбера (3) розділяється на два потоки. Постійна кількість нестабільного каталіз ата подається в піч (5), де підігрівається до температури 225о С і направляється в нижню частину фракцію чого абсорбера (3) для підтримання необхідної температури колони. Балансова кількість нестабільного каталіз ата з нагнітанням насосу (4) направляється в між трубний простір теплообмінника (11), де нагрівається до температури 185о С за рахунок тепла стабільного каталіз ата. Після теплообмінника (11) нестабільний каталізат подається в стабільну колону (6) на 7-му або 9-ту тарілки. В стабілізаційній колоні (6) здійснюється стабілізація бензину по режиму дебутанізації з одержанням бензину з пружністю парів 0,017 МПа: - тиск в колоні – 1,4 МПа; - температура верху – 63о С; - температура низу – 230о С. Верхній продукт колони (6) проходить через верхній холодильник (7) де охолоджується до температури 35о С після чого поступає в ємність (8). Стабільна головка з низу ємності (8) подається на верх стабілізаційної колони в якості гострого холодного зрошення балансова кількість виводиться з установки. Температура низу колони (6) підтримується за рахунок циркуляції частини стабільного бензину, в якості гарячого струмини, що подається насосом (9). Балансова кількість стабільного каталізату знизу колони (6) проходить послідовно трубний простір теплообмінників (11) і «2), водяний холодильник (12), де охолоджується до температури 35о С. З такою температурою стабільний каталізат направляється в резервуари для приготування товарної продукції.

Характеристика сировини і продуктів процесу

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 87; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.105.46 (0.011 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(5.8)

(5.8)

(5.9)

(5.9)

(5.10)

(5.10)

(5.11)

(5.11)

(5.12)

(5.12)

(5.13)

(5.13) (5.13)

(5.13)

(5.7)

(5.7)

(5.8)

(5.8)

(5.9)

(5.9)

(5.10)

(5.10) [ 7 ст. 56]

[ 7 ст. 56] (5.11)

(5.11)

(5.12)

(5.12) (5.13)

(5.13)

(5.14)

(5.14) (5.15)

(5.15)

(5.20)

(5.20)

, г/см3

2. Фракційний склад, оС поч..

кипіння

10 %

50 %

90 %

3. Груповий вуглеводневий

склад, % мас:

ненасичені

ароматичні

нафтени

парафіни

, г/см3

2. Фракційний склад, оС поч..

кипіння

10 %

50 %

90 %

3. Груповий вуглеводневий

склад, % мас:

ненасичені

ароматичні

нафтени

парафіни