Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вынужденная и естественная конвекция. Факторы, влияющие на интенсивность конвективного теплообмена. Уравнение Ньютона для конвективной теплоотдачи.Стр 1 из 9Следующая ⇒

Основные понятия и законы теплообмена излучением. Происходит при помощи электромагнитных волн, распределение которых возможно даже в вакууме. Излучение свойственно любому телу при условии, что его t-ра отличается от абсолютного 0. Чем выше t-ра тела, тем больше его тепловое излучение. Суммарное излучение, испускаемое телом по всему спектру длин волн, наз. интегральным. Излучение, испускаемое при определённой длине волн, наз. монохроматическим. Тело поглощающее всё падующее на него излучения, наз. абсолютно чёрным, которое отражает все излучения – абсолютно белым телом. Для реальных тел характерно частичное поглощение и отражение энергии. Такие тела наз. серыми. Свойства угловых коэффициентов. 1. Свойство замыкаемости. Сумма угловых коэф. для замкнутой системы равна 1

2. Свойство невогнутости. Плоские и выпуклые тела не могут излучать сами на себя и их угловой коэф. = 0. 3. Свойство взаимности. Если в теплообмене участвует две поверхности F1 и F2, то выполняется условие Значение угловых коэф. для типичных случаев 1.Две большие расположенные близко друг к другу плоскости (поверхности). Используется свойство замыкаемости И тогда получим 2.Две концентрические шаровые поверхности, или два одноосных длинных цилиндра. По правилу замыкаемости По правилу взаимности И тогда угловой коэф. определяется следующим образом

Выбор режимов нагрева.Равномерность нагрева. Расчеты нагрева металла. После оценки степени термической массивности подлежащего нагреву металла и предварительного выбора графика нагрева, осуществляют расчет температурного поля металла и находят время пребывания слитка или заготовки в печи. Методика расчета существенно различается при определении времени нагрева термически тонких и термически массивных тел. Нагрев тонких тел при постоянной температуре печи. Температурно-тепловая диаграмма. Конвективный теплообмен В этом случае тепловой поток определяется по формуле:

Диф. уравнение с учётом

Продолжительность нагрева:

Температура тела: Теплообмен излучения При теплообмене излучением тепловой поток поверхности металла определяется по формуле:

ФИЗИЧЕСКИЕ СВОЙСТВА ОГНЕУПОРОВ. Пористость и объемная масса Чем выше пористость, меньше масса и наоборот. От пористости зависит стойкость огнеупоров. Пористость в % (от 1% до 8%) Поры могут быть: · Открытыми (сообщаются с окр. Средой) · Сквозные · Закрытые. В соответствии с этим пористость бывает 3-х видов: 1) открытую или кажущуюся пористость 2) закрытая 3) общая В зависимости от пористости огнеупоры классифицируются: по открытой пористости на: а) особо плотные (< 3% пористость); б) высокоплотные (3-10%); в) плотные (10-16%); г) уплотнённые (16-20%); д) обычные (1-ая подгруппа 20-24%, 2-ая 24-30%) по общей пористости: А) легковесные (45-85%) Б) ультралегковесные (>85%) 2) газопроницаемость. Связана с открытыми порами с повышением t-ры газопроницаемость понижается, т.к. вязкость газов с повышением t-ры увеличивается. 3) Теплопроводность. Должна быть низкой за искл. Случаев когда предусмотрена передача теплоты через огнеупоры (рек-ры, муфели). Зависимость теплопроводности от температуры линейная λ 0 при комнатной температуре b-коэф. для определенного вида огнеупора для магнезита – эта зависимость не выдерживается. 4. Электропроводность. Большинство огнеупоров при низкой t-ре явл-ся диэлектриками. С повыш. T-ры и с появлением жидкой фазы внутри огнеупора электропроводность возрастает. Н-р: шамот (алюмосиликатный огнеупор) и динас при t-ре выше 1200ºС становится температуропроводным. Зависит от хим. состава. Н-р: ув. сод-ия оксидов Fe и Tiповыш. электропроводность 5. Удельная теплоёмкость. С повыш. t-ры теплоёмкость всех огнеупоров увеличивается. Теплоёмкость огнеупоров от 0,4 до 1,7 кДж/кг*ºС 6. Магнитная проницаемость. Отношение абсолютной магнитной прон-сти материала к прон-сти вакуума. Для всех огнеупоров <1 7. Термическое расширение. Хар-сякоэф. линейного расширения, который зависит от природыматериала и t-ры. Для компенсации терм.расш. в кладке футеровки предусматривают так наз-ые температурные швы, которые заполняют по мере разогрева футеровки

Состав шлака CaO – 35-40% FeO – 5-20% SiO 2 – 15-25% Al 2 O 3 – 3-7% MnO – 8-15% P 2 O 5 – 0.5-1.2% Для удаления фосфора необходимо наличие основного шлака и низкаяt-ра. В зоне дуги за время плавления испаряется 2-5% металлолома. Для ускорения плавления применяют газокислородные горелки, которые вводятся через стены печи. Это позволяет снизить расход электроэнергии на 10-15%. Для уменьшения продолжительности плавки применяют продувку кислородом с помощью фурм при расходе кислорода 4-6 м3/т, время снижается на 10-20 мин. Продолжительность плавки зависит от мощности трансформатора и колеблется от 40 минут до 3 часов. Расход электроэнергии для печей большой ёмкости составляет 400-480 кВт/т. Чем меньше ёмкость печи, тем выше расход электроэнергии, и для малых печей может доходить до 700 (кВт×час)/т Окислительный период. 1) Уменьшение содержания фосфора 2) Снизить содержание водорода и азота 3) Нагреть металл до t-ры близкой к выпуску (на 120-130 ̊ выше) На ряду с этим окисляется С до нижнего придела требуемого содержания. За счёт кипения ванны происходит перемешивание металла. Период начинается со слива печи 65-75% шлака при наклоне печи на угол 10-12 ̊. Слив производят для удаления Р из печи. Затем опять присаживают шлакообразующие для наведения нового шлака. Период заканчивается тогда, когда достигнуто необходимое содержание С и Р, затем сливают окислительный шлак. Продолжительность периода 30-90 минут Восстановительный период. 1) Раскисление металла 2) Удаление серы 3) Доведение химического состава 4) Корректировка t-ры При этом в печь добавляют ферромарганец и ферросилиций. Из расчёта 0,1+0,15% SiиAl0,03-0,1%. Затем добавляют шлакообразующие для интенсификации процесса рекомендуется использовать электромагнитное перемешивание (на больше грузных печах). Длительность 40-100 минут. ОСНОВНЫЕ СТАТЬИ МАТЕРИАЛЬНОГО БАЛАНСА ДУГОВОЙ ПЕЧИ. Расчет печи включает: 1) Материальный баланс 2) Основные размеры печи 3) Тепловой баланс 4) Расчет необходимой мощности трансформатора 5) Расчет электродов Расчет ведется на 100 кг.или 100 тонн, реже на общую массу плавки. Поскольку в период нагрева и плавления шихты потребляется большая часть эл. энергии, расчет ведется, как правило, для периода расплавления. Т. дуговая печь Химический состав шихтовых материалов:

Определение угара примеси по аналогии с конвертором. Кол-во Fe, уходящего в дым принимается 2,5-3% от массы шихты. Принимаем, что 30% С окислится до CO2, а 70% до CO/ Определяем расход O2, затем состав шлака. Содержание оксидов Fe зависит от содержания С и определяется с помощью: [C], % 0.08 – 0.18 0.20 – 0.32 0.28 – 0.42 0.67 - 1.34 (Fe общ), % 14,4 12,8 11,04 9,41 Отношение По аналогии с конвект. опред. окончательный состав шлак, его основность и затем выход годного Ме.

Опр-ся расход O2 на окисление Fe и примесей, при этом принимают, что кол-во O2, вносимого воздухом составляет 80%, а технического O2 вносится 20%. При определении кол-ва выделяющихся газов учитывают образование СО и СO2в соотношении 70% и 30% при горении электродов.

невязка 1,45% ОСНОВНЫЕ СТАТЬИ ТЕПЛОВОГО БАЛАНСА ДУГОВОЙ ПЕЧИ. Qприх= Qм+ Qд+ Qэкз+ Qт.кг+ Qм.о+ Qб (1) 1. Тепло вносимое шихтой: Qмл=mшсшtш (2) Qш=116200*740*20=1090*103 кДж 2. Тепло, вносимое электрическими дугами:Qэ=ηэлωэлQ0=0,9*237120=213408 МДж (3) 3. Тепло, выделяемое при работе стеновых газокислородных горелок: Qm.кг.=29,58*VCH4 *106 (4) Qm.кг. =29,58*780*106 =28874 МДж 4. Тепло хим. экзотермич. реакций окисления примесей Ме и окисления Ме: Qэкз= Табл. 1 Тепло хим. эндотермич. реакций окисления

5. Тепло шлакообразования Qш.о= Qш.о=1.6099*861+0.6105*5403+0.0018*2651 = 41.07 МДж Расход тепла

1. Физическое тепло стали

2. Физическое тепло стали, теряемое со шлаком:

3. Физическое тепло шлака

4. Тепло, уносимое газообразными продуктами реакций:

5. Тепло, уносимое частицами Fe2O3:

6. Потери тепла через ограждающие конструкции:

Табл. 2. Потери тепла через водоохлаждаемые элементы печи: а)

б)

в)

г)

д)

е)

7. Потери тепла через футеровку: Потери тепла через футеровку:

Коэффициент теплоотдачи конвекцией

Коэффициент теплоотдачи излучением

8. Потери тепла через свод:

Суммарныйкоэф. теплоотдачи

9. потери тепла через подину печи

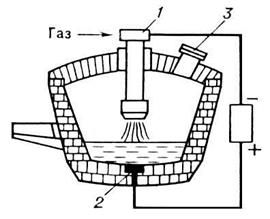

Рис. 1. Подовая плазменнодуговая печь: 1— плазматрон; 2 — электрод; 3 — отверстие с крышкой. Работа плазменных печей (установок плазменного нагрева) основана на использовании газоразрядной плазмы в качестве теплоносителя. Достаточная электрическая проводимость плазмы обеспечивает преобразование электрической энергии в тепловую за счет токов проводимости Iпр. подводимых через электроды (кондукционный способ) или возбуждаемых переменным электромагнитным полем (индукционный способ). Поскольку формирование плазмы связано с эндотермическими процессами диссоциации и ионизации газов, плазма характеризуется достаточно высоким энергосодержанием, позволяющим использовать её в энергоёмких пирометаллургических процессах, в том числе для плавки высоколегированных сталей и сплавов, прямого восстановления металлов из руд и получения ферросплавов. Плазмотрон - устройство для преобразования электрической энергии источника питания в тепловую энергию струи (потока) плазмы, т.е. плазменный генератор. В зависимости от способа преобразования электрической энергии в тепловую различают плазмотроны: дуговые, индукционные (высокочастотные) и электронные (сверхвысокочастотные).

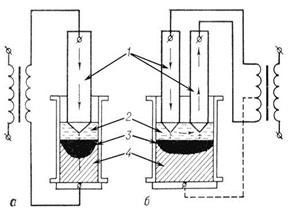

Рисунок – Схема электрошлакового переплава: а - с одним расходуемым электродом; б - с двумя; 1- расходуемый электрод; 2 - шлаковая ванна; 3 - металлическая ванна; 4- слиток Электрошлаковый переплав (ЭШП) является вторичным процессом рафинирования металлов. Он применяется для дальнейшей очистки после завершения первичных операций по удалению примесей и рафинированию. В качестве исходного материала обычно применяется сплошной расходуемый электрод из первичного металла, который может быть литым, полученным обработкой давлением или состоящим из лома. Шлаковая ванна, содержащаяся в охлаждаемом кристаллизаторе, нагревается и расплавляется электрическим током (электросопротивлением), текущим между электродом и охлаждаемым поддоном (рис. 1).Когда температура шлаковой ванны превышает температуру плавления металла, электрод начинает оплавляться; капли, стекающие с конца электрода, падают в шлаковую ванну, образуя на поддоне металлическую ванну, которая постепенно затвердевает. Электрод подают в шлаковую ванну, при этом слиток, служащий вторым электродом, постепенно растет.

Жидкий шлак таким образом непрерывно перемещается кверху. Там, где поднимающийся шлак встречается со стенками охлаждаемого кристаллизатора, он затвердевает, что обеспечивает наличие сплошной корочки твердого шлака между кристаллизатором и затвердевающим слитком. При раздевании слитка она шелушится с поверхности, характеризующейся прекрасным качеством. Процесс во многом аналогичен вакуумно-дуговому переплаву (ВДП): сплошной слиток образуется в результате постепенного затвердевания металла в вертикальном направлении. При соответствующем снижении силы тока к концу операции обеспечивается полное отсутствие усадочной раковины и осевой пористости. Рафинирование осуществляется вследствие реакции между металлом и шлаком, происходящей в три стадии: а) при образовании капли на конце электрода; б) при прохождении отдельной капли через шлак; в) после накопления жидкого металла в ванне, образующейся на верхней части слитка. При соответствующем выборе шлаков химическая реакция может быть усилена. Возможно, например, снижение содержания серы до очень низкого уровня. Удалению неметаллических включений может способствовать их флотация и химическая реакция со шлаком. Шлаки могут быть подобраны также таким образом, чтобы воспрепятствовать удалению элементов, которые нужно сохранить.

Общая характеристика термических печей. Садочные печи с выкатным подом и с загрузочной машиной. Колпаковые печи. Протяжные печи. Печи с роликовым подом. Конвейерные печи с .Камерные печи. Электрические печи сопротивления. Тепловой баланс термических печей. Для термической обработки металлов применяются печи разнообразных типов и конструкций, в зависимости от вида обработки (закалка, отпуск и т. п.), веса и габарита изделий, рода применяемого топлива, характера производства и ряда других факторов. Термическая печь должна удовлетворять следующему основному требованию: она должна обеспечивать заданный температурный режим нагрева металла при наибольшей производительности, наименьшем расходе топлива и минимальной потере металла с окалиной. Основными данными, характеризующими работу печей, являются: 1) коэффициент полезного действия печи (к. п. д.); 2) удельный расход, топлива или электроэнергии; 3) удельная производительность печи в час. Термические печи можно охарактеризовать по следующим основным признакам: по назначению, по характеру работы, по источнику нагрева. По назначению термические печи разделяются на отжигательные, закалочные, отпускные, цементирующие и т. д. Некоторые печи являются универсальными; их можно использовать для нагрева при отжиге, нормализации, закалке, высоком отпуске и цементации в твердом карбюризаторе. По характеру работы различают термические печи периодического и непрерывного действия. Колпаковая печь – печь периодического действия для термообработки рулонов ленты, листов и бунтов проволоки. Отличительная особенность колпаковой печи – наличие двух колпаков: внутреннего, предохраняющего металл от окисления (муфеля), и наружного, футерованного огнеупорным кирпичом, на котором монтируются горелки или электрические нагреватели. Муфель выполняется из жароупорной стали. Герметизация колпаковой печи достигается применением песочных затворов. Обычно для ускорения нагрева металла с помощью внутреннего циркуляционного вентилятора создают интенсивную циркуляцию защитного газа под муфелем. Пути экономии топлива в колпаковых печах: 1. использование рекуператоров для подогрева воздуха до 350-390 °С, что снижает расход топлива на 17-20 %; 2. интенсификация теплообмена между нагревательным колпаком и муфелем (специальная обмазка внутренней поверхности нагревательного колпака, скоростные горелки и т.п.); 3. разработка оптимальной конструкции конвекторных колец, обеспечивающих высокую теплоотдачу к торцам рулонов и имеющих низкое гидравлическое сопротивление; 4. применение в кладке волокнистых огнеупорных материалов, позволяющих примерно в 2 раза снизить потери теплоты на аккумуляцию кладки; 5. разработка конструкции печи с условиями теплообмена на всех торцах рулонов, похожими на условия для верхнего торца верхнего рулона; 6. замена двух колпаковых печей одной реверсивной печью, принцип которой аналогичен работе стана Стеккеля: две обогреваемые камеры с печными моталками. Но в отличие от стана Стеккеля, между камерами с моталками находится система стационарных и подвижных роликов, подогревающих или охлаждающих ленту рулона при перематывании; 7. изменение схемы подачи защитного газа: газ подается циркуляционным вентилятором не по периферии, а по центру рулона и через конвекторные кольца выбрасывается струями на стенки защитного муфеля. При этом резко увеличивается теплоотдача на внутренней поверхности муфеля, что приводит к сокращению времени цикла термообработки на 20-30 % и сокращению расхода топлива. Роликовая печь – проходная печь непрерывного действия, подина которой состоит из большого числа вращаемых специальным приводом роликов, выполненных из жаропрочной стали или водоохлаждаемых. Роликовые печи отапливаются, главным образом, газообразным топливом с использованием большого числа горелок или радиационных труб, расположенных на продольных стенах печи выше и ниже роликов; существуют также электрические печи. Роликовые печи применяют для термической обработки металлических изделий и, реже, для нагрева металла перед горячей обработкой давлением. Протяжная печь – печь непрерывного действия для термической или химико-термической обработки металлической полосы (ленты) или проволоки, а также для нагрева штрипсов станов непрерывной печной сварки труб. Для справки: штрипс – стальная полоса, используемая в качестве заготовки для производства сварных труб. По конструктивному признаку протяжные печи делят на горизонтальные (одно- и многоэтажные) и вертикальные (башенные). Полосу протягивают в одну (однорядные протяжные печи) или несколько (многорядные протяжные печи) ниток. В протяжной печи для патентирования (для справки: патентирование – вид термообработки проволоки, при котором сталь нагревают до 870-950 °С, а затем быстро охлаждают в ванне до 500 °С, после чего охлаждают на воздухе) проволоку протягивают горизонтально в несколько ниток (до 24). Протяжные печи отапливаются газовым топливом, иногда мазутом; имеются протяжные печи с электрообогревом. Отжиг металла в протяжных печах имеет ряд преимуществ по сравнению с отжигом в колпаковых печах: · сокращение длительности отжига; · более высокие механические свойства и качество поверхности за счёт высокой равномерности нагрева металла; · включение отжига в непрерывный процесс очистки металла, травления, нанесения различных покрытий и т.д. За счёт этого ликвидация затрат на транспортировку рулонов от агрегата к агрегату и промежуточным местам складирования. Однако не любой металл можно пропускать через протяжные печи. Например, в вертикальных печах можно обрабатывать ленту толщиной до 1 мм из-за частых перегибов, а в горизонтальных печах – до 4-6 мм (протяжка прямолинейная, без перегибов). Достоинство вертикальных печей – меньшая производственная площадь и выравнивание поверхности ленты, которая перед термообработкой может быть волнистая или с помятостями. Камерные печи применяются главным образом для термической обработки различных изделий из цветных металлов и сплавов. Так как термическая обработка изделий требует особо точного регулирования температуры и защиты поверхности изделий от вредного воздействия различных газов, то наибольшее применение в настоящее время для термической обработки изделий из цветных металлов имеют камерные электрические печи сопротивления периодического действия. Печь состоит из прямолинейной камеры с огнеупорной футеровкой и теплоизоляцией, помещенной в металлическом каркасе. Печь загружается и выгружается через отверстие в передней стенке, прикрываемое дверцей. Металлические нагреватели располагаются на боковых стенках и поду печи и реже на своде. Камерные печи с металлическими нагревателями изготовляются от очень малых до очень крупных размеров. Вынужденная и естественная конвекция. Факторы, влияющие на интенсивность конвективного теплообмена. Уравнение Ньютона для конвективной теплоотдачи. Вынужденная конвекция обусловлена внешними по отношению к рассматриваемому процессу причинами, например, действие вентилятора, насоса и т.д. Свободная конвекция обусловлена самим процессом теплообмена, а именно силами, возникающими в результате неоднородности поля плотности, что в свою очередь связано с неоднородностью поля температур. Вынужденная конвекция играет основную роль, как правило, в рабочем пространстве, внутри печей. Свободная конвекция определяется теплоотдачей от внешних ограждений печей в окружающую среду. Плотность теплового потока существенно зависит от скорости и направления движения жидкости или газа, режима давления, температур поверхностей и жидкости, физических свойств жидкости, от формы и качества поверхности твёрдого тела. Для описания конвективной теплоотдачи используют формулу Ньютона:

Перенос теплоты через бесконечно тонкий неподвижный слой может осуществляться за счёт теплопроводности, т.е. описывается законом Фурье:

7. Критерии подобия процессов теплообмена. Критерий Фурье В стационарных процессах критерий Фурье не используются, поскольку t-ра не зависит от времени. Поскольку коэф. температуропроводности а – хар-ет интенсивность изменения энтальпии тела, т.е. интенсивность нагрева или охлаждения тела. Критерий Фурье хар-ет связь между скоростью изменения t-ры тела, его физ-ими хар-ками и размерами Критерий для конвективного теплообмена (Критерий Пекле): Pe= Где Характеризует соотношение переноса теплоты конвекции с теплопроводностью, т.к. в числителе представлена плотность (на единицу площади сечения) теплового потока, переносимого движущейся средой, в знаменателе плотность теплового потока – теплопроводностью. Критерий Прандтля: Где 𝞾 – кинематический коэф. вязкости; а – коэф. Температуропроводности Критерий Прандтля явл. мерой соростных и температурных полей. Поскольку конвекция обязательно связана с движением, которая может быть вынужденной или свободной в пучки вынужденного движения исп. кр. Рейнольдца. Характеризует вынужденное движение, т.к. представляет собой отношение инерционных сил к силам трения. W – скорость потока газа или жидкости d – характерный размер потока 𝞾 – кинематический коэф. вязкости [м2/с]

В случае свободного движения используют критерий Грасгоффа

Критерий Нуссельта:

При стац. состоянии выпадает кр.Фурье При стац. вынужденной выпадает кр.Грасгофа При свободном стац. движении выпадают кр. Фурье и Рейнульдца Для газов с молекулой состоящих из 4 и более атомов кр. Прандтля будет равен 1. Для вынужденного стац. движения кр. Nu: Для свободного стац. режима кр.Nu будет равен: Процессы конвективного теплообмена происходит в результате движения газа (жидкости) и всегда тесно связаны соответственными процессами теплопроводности и диффузии. В зависимости от причины, которой обусловлено движение жидкости (газа) различают вынужденную и свободную конвекции или естественную.

Основные понятия и законы теплообмена излучением.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 141; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.147.215 (0.21 с.) |

,

,  . Для плоских тел на основании свойства невогнутости

. Для плоских тел на основании свойства невогнутости

принимает вид:

принимает вид:

- видимый коэфф. Излучения

- видимый коэфф. Излучения

(5)

(5) (6)

(6) Qm.n+ Qш (7)

Qm.n+ Qш (7) (8)

(8) (9)

(9)

(10)

(10)

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18) :

: (19)

(19) (20)

(20) (21)

(21) (22)

(22) 38. Плазменные, электронно-лучевые, электрошлаковые установки для плавления металла. Плавильные электрические печи сопротивления.

38. Плазменные, электронно-лучевые, электрошлаковые установки для плавления металла. Плавильные электрические печи сопротивления. Наибольшее распространение получили дуговые плазматроны, в которых возможно достижение температуры плазмы порядка 10000 К путём сжатия столба дуги стенками канала (гидродинамическое сжатие), газовым потоком (аэродинамическое сжатие) или внешним магнитным полем (электромагнитное сжатие). Для получения дугового разряда можно применить как постоянный, так и переменный ток. Стремясь получить стабильную работу плазматрона, чаще всего используют постоянный ток во избежании обрыва дуги при переменном токе. Различают плазматроны с независимой дугой (косвенного действия) и с зависимой дугой (прямого действия). Выбор схемы работы плазмотрона зависит от назначения печи и необходимых требований по эффективности её работы.

Наибольшее распространение получили дуговые плазматроны, в которых возможно достижение температуры плазмы порядка 10000 К путём сжатия столба дуги стенками канала (гидродинамическое сжатие), газовым потоком (аэродинамическое сжатие) или внешним магнитным полем (электромагнитное сжатие). Для получения дугового разряда можно применить как постоянный, так и переменный ток. Стремясь получить стабильную работу плазматрона, чаще всего используют постоянный ток во избежании обрыва дуги при переменном токе. Различают плазматроны с независимой дугой (косвенного действия) и с зависимой дугой (прямого действия). Выбор схемы работы плазмотрона зависит от назначения печи и необходимых требований по эффективности её работы. , где

, где - температурный напор

- температурный напор - коэфф. Теплоотдачи

- коэфф. Теплоотдачи

— вектор плотности теплового потока — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси,

— вектор плотности теплового потока — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси,  — коэффициент теплопроводности (удельная теплопроводность), T — температура. Минус в правой части показывает, что тепловой поток направлен противоположно вектору grad T (то есть в сторону скорейшего убывания температуры).

— коэффициент теплопроводности (удельная теплопроводность), T — температура. Минус в правой части показывает, что тепловой поток направлен противоположно вектору grad T (то есть в сторону скорейшего убывания температуры). Является безразмерным временем

Является безразмерным временем

– скорость движения среды [м/с]

– скорость движения среды [м/с]

- коэф. объёмного расширения, который характеризует меру отношения подъёмной силы к силе вязкого трения при свободном движении.

- коэф. объёмного расширения, который характеризует меру отношения подъёмной силы к силе вязкого трения при свободном движении. , хар-ет связь между интенсивностью теплоотдачи и температурным полем вблизи нагреваемой (охлаждаемой) поверхности. Т.е. хар-ет передачу теплоты от окружающей среды к поверхности материала. По записи кр. Нуссельта схож с кр. Био. Однако кр. Био хар-ет внутреннюю задачу, т.к. рас-ся теплопроводность λ тела, а в кр. Нуссельта фигурирует температура окружающей среды, от которой передаётся теплота к поверхности тела. При конвективной теплоотдаче основной задачей явл. определение коэф. теплоотдачи λ. Поэтому опытные данные обычно обрабатывают в виде критерийных уравнений, а именно

, хар-ет связь между интенсивностью теплоотдачи и температурным полем вблизи нагреваемой (охлаждаемой) поверхности. Т.е. хар-ет передачу теплоты от окружающей среды к поверхности материала. По записи кр. Нуссельта схож с кр. Био. Однако кр. Био хар-ет внутреннюю задачу, т.к. рас-ся теплопроводность λ тела, а в кр. Нуссельта фигурирует температура окружающей среды, от которой передаётся теплота к поверхности тела. При конвективной теплоотдаче основной задачей явл. определение коэф. теплоотдачи λ. Поэтому опытные данные обычно обрабатывают в виде критерийных уравнений, а именно или

или