Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определяем требуемую мощность двигателяСтр 1 из 4Следующая ⇒

Задание: Рассчитать одноступенчатый редуктор с прямозубой конической передачей. Начертить сборочный чертёж редуктора, рабочие чертежи зубчатого колеса и ведомого вала. Назначение и сравнительная характеристика привода Данный привод используется в картофелеочистительной машине. Привод включает в себя электрический двигатель, открытую цилиндрическую косозубую передачу, одноступенчатый конический редуктор, который требуется рассчитать и спроектировать в данном курсовом проекте. Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепную или ремённую. Назначение редуктора понижение угловой скорости и повышение вращательного момента ведомого вала по сравнению с валом ведущим. Редуктор состоит из корпуса, в котором помещают элементы передачи - зубчатые колёса, валы подшипники и т.д. Зубчатые передачи Наиболее часто используют цилиндрические и конические передачи с прямыми и косыми зубьями. Кроме этих передач используют винтовые, и передачи с шевронными и криволинейными зубьями. Преимущества зубчатых передач 1. Постоянство передаточного числа (для прямозубой цилиндрической U=2¸4, косозубой цилиндрической U=4¸6, для конической U=2¸3) 2. Высокая нагрузочная способность 3. Высокий КПД (0.96¸0.99) 4. Малые габариты 5. Большая долговечность, прочность, надёжность, простота в обслуживании 6. Сравнительно малые нагрузки на валы и опоры Недостатки зубчатых передач 1. Невозможность без ступенчатого изменения скорости. 2. Высокие требования к точности изготовления и монтажа. 3. Шум при больших скоростях. 4. Плохие амортизационные свойства, что отрицательно сказывается на компенсацию динамических нагрузок. 5. Громоздкость при больших межосевых расстояниях. 6. Потребность в специальном оборудовании и инструменте для нарезания зубьев. 7. Зубчатые передачи не предохраняют от опасных нагрузок Конические передачи по сравнению с цилиндрическими наиболее сложны в изготовлении и монтаже т.к. для них требуется большая точность.

1. Выбор электродвигателя и кинематический расчёт. Определяем требуемую мощность двигателя N=N*w (Вт) Т=Твых=Т3 N=56*18=1008 Bт

Определяем КПД h=hр*hоп*пк р-редуктора h=0,97*0,96*0,9 пк-подшипников качения

Определяем мощность двигателя

Выбираем эл. Двигатель из условия Nн ³ Nдв Nн=1.5 кВт 4А80А2У3 Nн=1.5 кВт nс=3000 Номинальной мощности 1.5 кВт соответствует четыре вида двигателей (таблица 1) таблица 1

Задаёмся передаточным отношением открытой передачи u = 2¸3

Выбираем материал Для шестерни и колеса выбираем сталь углеродистую качественную 45; Ст 45, для которой допускаемое напряжение при изгибе для нереверсивных нагрузок [s0]=122 МПа, допускаемое контактное напряжение [s]=550 МПа

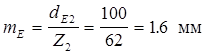

Внешний окружной модуль Предварительный расчёт валов редуктора. Расчёт выполняем на кручение по пониженным допускаемым напряжениям Крутящие моменты в поперечных сечениях валов: ведущего Тк1=Т1=9000 Нм ведомого Тк2=Т2=24000 Нм Диаметр выходного конца вала dв1 (см. рис. 3) определяем при допускаемом напряжении [tк]=25 МПа диаметр под подшипниками примем dп1=17 мм; диаметр под шестерней dк1=20 мм. Диаметр выходного конца вала dв2 (см. рис. 4) при допускаемом напряжении [tк]=25 МПа диаметр под подшипниками примем dп2=20 мм; диаметр под зубчатым колесом dк2=25 мм.

Компоновка редуктора Проводим посередине листа горизонтальную осевую линию - ось ведущего вала. Намечаем положение вертикальной осевой линии - оси ведомого вала. Из точки пересечения проводим под d1 = 20° осевые линии делительных конусов и откладываем на них отрезки Re = 53 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Подшипники валов расположим стаканах. Предварительно намечаем для валов роликоподшипники конические однорядные. Учитывая небольшие размеры редуктора принимаем лёгкую серию подшипников

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца шестерни и отложив зазор между стенкой корпуса и центром подшипника 10 мм (для размещения мазеудерживающего кольца). Второй подшипник размещаем на расстоянии от первого равном 2.5*dв1=2,5*13=32.5 мм [2], где dв1 - диаметр выходного конца ведущего вала. Размещаем подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца ступицы колеса и отложив расстояние между стенкой корпуса и центром подшипника 10 мм. Замером определяем расстояния a1=30 мм; a2=48 мм; a3=33 мм; a4=64 мм Уточнённый расчёт валов. Нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по пульсирующему Выбор материала вала Предварительно примем углеродистую сталь обычного качества, Ст5, для которой предел временного сопротивления db=500 Мпа

Ведущий вал У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса, а именно сечение в месте посадки подшипника, ближайшего к шестерне (см. Рис.3). В этом опасном сечении действуют максимальные изгибающие моменты My и Mx и крутящий момент Mz = Т2. Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал. a1=14 мм; а2=48 мм Рr=203,5 Н; Ра=74 Н; Р=1678,3 Н Vа=308,5 Н; Vв=105 Н; Hа=2727,2 Н; Hв=1048,9 Н; Ma=10,582 Н*м Построение эпюры М y (рис. 5) 0£y£a1 My=-Pa*x+Ma; y=0 My=Ma y=a1 My=- Pr*a+Ma=-50,468 Н*м 0£y£a2 My=-Vв*y=-50,468 Н*м Построение эпюры М x (рис. 5) 0£x£a1 Mx=-P*x 0£x£a2 Mx=-Hв*x x=0 Mx=0 x=a1 Mx=- P*a1=-50,349 Н*м x=0 Mx=0 рис. 5 Эпюры моментов x=a2 Mx=- Hв*a2=-50,349 Н*м Ведомый вал а3=33 мм; а4=64 мм Рr=74 Н; Ра=203,5 Н; Р=595,5 Н Vа=133,4 Н; Vв=-59,4 Н; Hа=393,9 Н; Hв=202 Н; Ma=82,0105 Н*м Построение эпюры М y (рис. 6) 0£y£a3 My=Vв*y y=0 My=0 y=a3 My=Va*a3=44,022 Н*м 0£y£a4 My=Vв*y y=0 My=0 y=a4 My=Va*a4=-38,016 Н*м Построение эпюры М x (рис. 6) 0£x£a3 Mx=-Ha*x x=0 Mx=0 x=a3 Mx=- Ha*a3=-129,657 Н*м 0£x£a4 Mx=-Hв*x x=0 Mx=0 рис. 6 Эпюры моментов x=a4 Mx=- Hв*a4=-129,657 Н*м

Расчёт соединений. Выбор материала В качестве материала шпонки примем сталь углеродистую обыкновенного качества Ст6, для которой допускаемое напряжение на смятие [s]см=70¸100 МПа, допускаемое напряжение на срез [t]ср=0,6*[s]см=42 Мпа

Проверка шпонки на смятие dк - диаметр вала под колесо, мм; h - высота шпонки, мм; b - ширина шпонки, мм; lш - длина шпонки, мм возьмём с закруглёнными концами

lp=28-5=23 мм берём 20 мм

Проверка шпонки на срез

Выбор и анализ посадок Выбираем посадки Примем посадки согласно таблице 4 таблица 4

Определение допусков 7.6.1. на отверстие ТD=ES=EI=21-0=21 мкм 7.6.2 на вал Тd=es-ei=21-8=13 мкм Построим схему допусков Выбор муфты Возьмём муфту упругую втулочно-пальциевую (МУВП). Эта муфта является наиболее распространённой муфтой с неметаллическими упругими элементами - резиной; обладает хорошей эластичностью, демпфирующей электроизоляционной способностью 8.1.1 Вращающий момент на валу электродвигателя 8.1.2 При ударной нагрузке принимаем коэффициент режима работы муфты К=4 8.1.3 Расчётный вращающий момент 8.1.4 По нормали МН-2096-64 выбираем муфту МУВП-16 (см. табл. 5) таблица 5

8.1.5 Проверяем пальцы на изгиб 8.1.6 Проверяем резиновые втулки на смятие Выбранная муфта удовлетворяет условию прочности

Выбор уплотнений Выберем уплотнение подшипников качения в зависимости от окружной скорости валов. Ведущий вал Так как u1<2 м/с, то примем войлочное уплотнение по ГОСТ 6308-71, со следующими параметрами

Ведомый вал u2<2 м/с, принимаем войлочное уплотнение со следующими параметрами:

Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов: на ведущий вал насаживают мазеудерживающие кольца и устанавливают роликоподшипники, предварительно нагретые в масле до 80-100° С; в ведомый вал закладывают шпонку 5´5´28 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора, регулируют зубчатое зацепление и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок; регулируют тепловой зазор. Перед установкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны прокручиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку маслоспускного отверстия с прокладкой и привинчивают фонарный маслоуказатель. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список использованной литературы 1. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 3 - М.: Машиностроение, 1980. - 398 с. 2. Анурьев В.И. - Справочник конструктора - машиностроителя: в 3-х томах. Том 1 - М.: Машиностроение, 1979. - 483 с. 3. Дунаев П.Ф., Леликов О.П. - Детали машин. Курсовое проектирование. - Высшая школа, 1990. - 523 с. 4. Чернавский С.А. - Курсовое проектирование деталей машин. - М.: Машиностроение, 1988. - 416.с Задание: Рассчитать одноступенчатый редуктор с прямозубой конической передачей. Начертить сборочный чертёж редуктора, рабочие чертежи зубчатого колеса и ведомого вала. Назначение и сравнительная характеристика привода Данный привод используется в картофелеочистительной машине. Привод включает в себя электрический двигатель, открытую цилиндрическую косозубую передачу, одноступенчатый конический редуктор, который требуется рассчитать и спроектировать в данном курсовом проекте. Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепную или ремённую. Назначение редуктора понижение угловой скорости и повышение вращательного момента ведомого вала по сравнению с валом ведущим. Редуктор состоит из корпуса, в котором помещают элементы передачи - зубчатые колёса, валы подшипники и т.д. Зубчатые передачи Наиболее часто используют цилиндрические и конические передачи с прямыми и косыми зубьями. Кроме этих передач используют винтовые, и передачи с шевронными и криволинейными зубьями. Преимущества зубчатых передач 1. Постоянство передаточного числа (для прямозубой цилиндрической U=2¸4, косозубой цилиндрической U=4¸6, для конической U=2¸3)

2. Высокая нагрузочная способность 3. Высокий КПД (0.96¸0.99) 4. Малые габариты 5. Большая долговечность, прочность, надёжность, простота в обслуживании 6. Сравнительно малые нагрузки на валы и опоры Недостатки зубчатых передач 1. Невозможность без ступенчатого изменения скорости. 2. Высокие требования к точности изготовления и монтажа. 3. Шум при больших скоростях. 4. Плохие амортизационные свойства, что отрицательно сказывается на компенсацию динамических нагрузок. 5. Громоздкость при больших межосевых расстояниях. 6. Потребность в специальном оборудовании и инструменте для нарезания зубьев. 7. Зубчатые передачи не предохраняют от опасных нагрузок Конические передачи по сравнению с цилиндрическими наиболее сложны в изготовлении и монтаже т.к. для них требуется большая точность.

1. Выбор электродвигателя и кинематический расчёт. Определяем требуемую мощность двигателя N=N*w (Вт) Т=Твых=Т3 N=56*18=1008 Bт

Определяем КПД h=hр*hоп*пк р-редуктора h=0,97*0,96*0,9 пк-подшипников качения

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.93.44 (0.075 с.) |

=0,679 оп-открытой передачи

=0,679 оп-открытой передачи

[1]

[1] [1]

[1]

, где Т3 - крутящий момент на валу С, Н*м (таблица 2);

, где Т3 - крутящий момент на валу С, Н*м (таблица 2);

, где w - угловая скорость ведущего вала, рад/с; d - диаметр выходного конца ведущего вала, мм

, где w - угловая скорость ведущего вала, рад/с; d - диаметр выходного конца ведущего вала, мм , где w - угловая скорость ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм

, где w - угловая скорость ведомого вала, рад/с; d - диаметр выходного конца ведомого вала, мм