Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс восстановления деталей ⇐ ПредыдущаяСтр 5 из 5

класса " стержни " 1. Подготовка изношенной поверхности. 2. Наплавка поверхности шейки. 3.Обработка на токарном станке наплавленных поверхностей. 4. Цементация 5. шлифование Оборудование: 1. Установка для дуговой наплавки в углекислом газе. 2. Токарный станок 3. Установка для цементации 4. Станок круглошлифовальный 3Б161 (Модель МФ – 72)

Приспособления: Инструмент рабочий: 1.Резец проходной упорный ГОСТ 18879-73 2. Резец токарный проходной прямой с углом в плане φ равном 45°. ГОСТ 18878-73 3. наплавочный аппарат. Инструмент измерительный 1. Микрометр МК 25 - 75 ГОСТ 6507-90

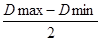

Определяем толщину наращиваемого слоя при наплавке в среде углекислого газа на шейку под шариковые подшипники и поверхность под зубчатые колёса промежуточного вала коробки переключения передач автомобиля КАМАЗ 5320. Номинальный диаметр шейки под шариковые подшипники DH=50±0,008 мм ремонт требуется при диаметре менее Dдоп=49,992 мм. Номинальный диаметр поверхности под зубчатые колёса DH=70 Примем диаметр изношенной поверхности (ориентировочно) Dизн = 49 мм, Dизн = 69,64 мм, Dизн = 67,75 мм, Dизн = 64,82 мм. Следует наплавить слой такой толщины, чтобы после обработки обеспечить диаметр, соответствующий исходному размеру Dизх=50.008мм, Dизх=70.065мм, Dизх=68.02мм, Dизх=65.22мм. Принимаем припуск на шлифование после цементации 2Z2 =0.3 мм на Dmax=Dисх. + 2Z2 + 2Z3 Dmax=50.008 + 0.3 + 0.07 = 50,378 (мм). Dmax=70.065 + 0.3 + 0.07 = 70,435 (мм). Dmax=68.02+ 0.3 + 0.07 = 68,39 (мм). Dmax=65.22 + 0.3 + 0.07 = 65,59 (мм). Толщина наплавляемого слоя в этом случае должна быть не менее H = H = H = H = H = Результаты расчёта: - Толщина покрытия(min) - 0.68мм; 0.4 мм. 0.32 мм. 0.38 мм. - Припуск на шлифование после цементации: предварительное - 0.3 мм на сторону окончательное - 0.07 мм на сторону.

В данном курсовом проекте я разработал и рассчитал участок ремонта деталей напыление с годовой программой 8000 комплектов. Выяснил годовую трудоемкость участка, количество производственных рабочих, площадь и оборудование на участке, технологию производства, охрану труда и противопожарную безопасность на участке. Таким образом показал эффективность работы участка.

Также в курсовом проекте я выбрал последовательность и режимы восстановления промежуточного вала коробки переключения передач автомобиля КАМАЗ 53-20, исходя из условий его работы, особенности конструкции, рациональности способа восстановления.

1. «ремонт автомобилей и двигателей» В. И. Карагодин, Н.Н. Митрохин. 2. Охрана труда в машиностроении –Козейков П.Р., Морозова Н.В. 3. Специализированное технологическое оборудование – номенклатурный каталог НИИ Автотранс РСФЦР. 4. ВСН-0189 – ведомственные строительные нормы предприятий по обслуживанию автотранспорта. 5. ОНТП-0191(РД3107938-0176-91) – общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. 6. Проектирование производственных участков авторемонтных предприятий – Клебанов В.В. 7. Проектирование АТП – Верещак В.П. (справочник инженера).

|

|||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 79; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.165.180 (0.005 с.) |

2.2.4. Определение припусков на обработку.

2.2.4. Определение припусков на обработку. мм, DH=68

мм, DH=68  мм и DH=65,2

мм и DH=65,2  мм. Следовательно ремонт требуется при диаметре менее Dдоп = 70,043 мм, Dдоп = 68,045 мм и Dдоп = 65,29 мм.

мм. Следовательно ремонт требуется при диаметре менее Dдоп = 70,043 мм, Dдоп = 68,045 мм и Dдоп = 65,29 мм.

=0.68 мм.

=0.68 мм. =0.4 мм.

=0.4 мм. =0.32 мм.

=0.32 мм. =0.38 мм.

=0.38 мм. Заключение

Заключение Список литературы.

Список литературы.