Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологического процесса литья по выплавляемым моделямСодержание книги

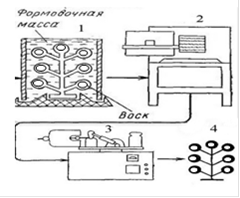

Поиск на нашем сайте Основными этапами изготовления элементов ювелирных изделий по выплавляемым моделям являются (рисунок 3).: - изготовление восковой модели кольца; - изготовление литейной формы, - заливка формы металлом, - очистка отливок. Подробный маршрут операций приведен в приложении А.

Рисунок 3. Схема технологического процесса литья по выплавляемым моделям: 1 - заполненная формовочной смесью опока; 2 - литейная форма, помещённая в муфельную печь; 3 - заполнение литниковой формы на центробежной машине; 4 - извлечённая из опоки отливка

Изготовление восковой модели

Главные компоненты воска - парафины, натуральный и синтетический церезин, стеарин, буроугольный или горный (монтановый) и торфяной воски (битумы), сложные эфиры высших кислот, в отдельных случаях (в настоящее время редко, преимущественно в зарубежной практике) - натуральные воски; пчелиный, кандилльский, карнаубский [11]. Для изготовления модели мы используем воск для резьбы марки Ferris. Воски этой марки являются фактическим стандартом для восковых модельеров во всем мире. Они выпускается в трех различных модификациях, которые имеют различные цвета: зеленый, фиолетовый и синий. По форме они бывают в виде блоков, брусков различного профиля, пластин, заготовок для колец и т.п. (рисунок 4).

Рисунок 4. Воски для резьбы

Мы используем воск зелёного цвета. Это самый твердый воск, на нем возможна прорезка наиболее тонких деталей и сложных дизайнов. Может полироваться до зеркального блеска. Толщина изделий из воска может достигать менее 0,2 мм - абсолютного минимума толщины, при которой вообще возможна качественная отливка изделий. При этом восковка остается прочной и не подвержена деформации. Воск исключительной твердости, содержащий минимум пластических добавок, чтобы гарантировать, что модель не сломается в руках во время работы. Предельные параметры для использования данного воска - плоские изделия толщиной менее 1 мм и диаметром 38 мм, что перекрывает практически весь диапазон ювелирных изделий. Воск плавится при 105єС, практически сразу превращаясь в легко подвижную жидкость, минуя вязкую стадию. Стоимость такого воска размером 90х150х37 мм составляет 766 рублей.

4.2 Изготовление литейной формы

Изготовление литейной формы осуществляется следующим образом. К готовым восковым моделям присоединяют восковые стержни - литники - диаметром 3,17 мм (может доходить до 6,65 мм в зависимости от размера изделия). Литники, выступающие из модели со всех сторон, соединяются в один толстый восковой стержень, центральный литник, так что подготовленная модель напоминает букет цветов на длинных стеблях. Литники должны быть прикреплены так, чтобы обеспечивать правильное движение потока расплава. Если литники будут прикреплены неправильно, то есть большая вероятность, что во время литья модель будет испорчена. Например, если литник будет прикреплен под прямым углом, то металл, при заливке, потечет неправильно, приводя к образованию пузырьков воздуха, которые "взрываясь", оставляют в металле мельчайшие раковины - явление называется пористостью. Литники должны обеспечить потоку металла доступ ко всем частям модели. Чем массивнее и толще деталь, тем, разумеется, толще должен быть литник или их должно быть несколько. Отдельные литники нужны и очень тонким деталям, или стоящим в стороне от всей модели, или повернутым в направлении, обратном потоку расплава. Три важных фактора, которые необходимо помнить при подготовке литников: ) Расплав, движущийся под воздействием центробежной силы, вытекает из тигля по прямой линии и маловероятно то, что он повернет на 90°, тем более что он потечет в обратном направлении. ) По ходу движения в полость металл начинает остывать. ) Чем дальше от тигля изделие, тем слабее поток металла. Модель с прикрепленными литниками не должна напоминать гриб, ножка которого поддерживает совершенно плоскую шляпку: металл сам по себе не растечется по ней тонким ровным слоем под прямым углом к направлению потока. Для этого поверните модель под углом, который совпадал бы с направлением потока, а литники лучше прикрепить по одной стороне модели, а не точно по центру. В соответствии с этим принципом каждый раз, когда деталь модели оказывается под прямым углом к потоку расплава, чтобы обеспечить полное заполнение металлом, к ней добавляется дополнительный литник, по возможности, изогнутый. Таким образом, формируются два канала, через которые расплав хорошо заполнит полость и примет форму модели [12]. Что же касается второго и третьего факторов, хотя и кажутся довольно очевидными, они имеют первостепенное значение при присоединении литников. Эти два фактора, зачастую, сливаются в одну проблему, которая, попросту говоря, заключается в том, что, деталь изделия заполняется тем хуже, чем дальше она находится от источника расплава. Если литники прикреплены неправильно, то эти отдаленные участки окажутся слишком тонкими или с кавернами, или, того хуже, отсутствующими. Таким образом, для достаточного заполнения таких участков быстрое остывание и недостаток напора потока необходимо компенсировать литниками. Для этого можно, во-первых, убедиться, что самая толстая деталь изделия ближе всех к центральному литнику. Такое расположение гарантирует адекватный приток расплава именно к детали, требующей наибольшего количества металла, и к тому же обеспечивает дополнительный источник расплава для подпитки более отдаленных деталей. Металл застывает от стенок формы внутрь. Чем тоньше деталь, тем меньше промежуток между стенками формы, оставшийся после выплавления воска. Металл, слишком быстро застывая в этом узком месте, с трудом проходит в соседние детали. В более толстой детали поток металла мощнее и остывает не так быстро, затвердевшие участки не препятствуют дальнейшему его ходу. Если в изделии имеются две толстые детали, разделенные тонкой деталью, потребуются несколько литников. Если изделие достаточно массивно, компенсируйте поток путем добавления дополнительных литников на расстоянии двух третей от воронки, чтобы увеличить напор расплава там, где он идет на убыль [12].

Приготовление формовочной смеси и формовка

Для приготовления формовочной смеси используют формовочную массу KerrCast 2000 (рисунок 5), представляющую собой кристобалитогипсовую смесь. В отличие от обычных формовочных смесей KerrCast 2000 считается во всем мире самой надежной формомассой для работы с золотом и серебром. Также как и формомасса SatinCast 20, KerrCast 2000 изготовлена в соответствии с самыми строгими стандартами на основе эксклюзивной системы воздушного перемешивания компании Kerr и сопровождается сертификатом ISO 9001.

Рисунок 5. Формовочная смесь

Состав EasyQuench позволяет легко отделять литейную форму в холодной воде. Отливки без заусенцев и заливов. Отсутствие водяных пятен. Минимальная тепловая нагрузка. Образует блестящую финишную отделку поверхности. Кремообобразная и однородная консистенция. Получение высокопрочных и одновременно проницаемых литейных форм. Быстрое прокаливание. Обеспечивает получение ровных и плотных отливок. Содержит увлажнители для устранения шаровидных выделений и поверхностной активности [7]. Для массивных отливок, соотношение 38/100, мужские кольца, изделия более консервативного дизайна. Порядок использования и особенности . Взвесьте формомассу . Отмерьте необходимое количество воды. Вода должна иметь температуру от 21 до 24°C. Меньшая температура увеличивает рабочее время, большая - уменьшает ее. Рабочее время должно находиться в пределах 9-10 мин. . Перемешайте смесь вручную (30 сек.) и далее механическим способом (3.5 минут). . Вакуумируйте формомассу в резервуаре мешалки (не более 2 мин., оптимально - 1.5 мин.). . Разлейте формомассу в опоку. . Вакуумируйте формомассу в опоке (1.5 мин.). . Оставьте формомассу в опоке на 2 часа. . Прокалка в печи. Рабочее время - определяется как время, в течение которого материал может обрабатываться перед утратой его рабочих свойств [7]. Время высыхания (исчезание глянца), соответствует времени, когда влажная глянцевая поверхность исчезает с поверхности опоки, это происходит в течение 0,5-2 минут после рабочего времени. Вначале необходимо смешивать вручную около 30 секунд, используя лопатку для смешивания или резиновый шпатель. Время смешивания должно быть минимум 2,5 минуты и может быть увеличено до 4-5 минут, если существует неиспользуемое рабочее время формомассы. После смешивания, смесь необходимо вакуумировать в течение 1 минуты. При вакуумировании происходит увеличение объема смеси. После вакуумирования опоку оставляют в покое на 1-2 часа для полного затвердевания.

4.4 Выплавка воска

Эту операцию осуществляют в муфельной печи при поддержании температуры 120-140°С в течение 1 ч, после чего температуру повышают до 200°С и опоку выдерживают при этой температуре в течение 1 ч, а затем температуру плавно повышают до 700-750°С и прокаливают литейную форму в течение 3 ч. После этого можно считать, что литейная форма подготовлена для заливки. [4]

Заливка литейной формы

В прокаленные литейные формы заливают расплавленным металлом на машину для центробежного литья KERR Centrifico. Температура опоки для заливки для сплавов СрМ 925 примерно 400-580°С. Температура жидкого металла должна быть выше температуры плавления на 50-200 градусов в зависимости от сплава и формы изделий. Невысокая температура не даст металлу хорошо пролиться, большой перегрев и наличие кислорода дает поры. Так для сплава серебра 925 пробы температура жидкого металла примерно от 1012-1162°С. Сплав доводят до температуры плавления и состояния текучести на открытом пламени горелки, которое должно быть сильным и шумящим. При достижении состояния текучести запускают центрифугу. Под действием центробежной силы сплав заполняет литейную форму. Затем после остановки центрифуги заполненную литейную форму с помощью специальных щипцов снимают с тарелки и охлаждают, опуская ее в воду. После охлаждения литейной формы выбивают отливки. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси, а затем отбеливают. 4.6 Очистка отливок от формовочной массы Очистка отливок от формовочной массы происходит в 20-40%-ном растворе плавиковой кислоты после выбивки блока отливок из опоки. Затем отливку промывают в проточной воде и отбеливают в составе, соответствующем сплаву металла (для сплавов золота - в 10%-ном водном растворе азотной кислоты, для сплавов серебра - в 10%-ном водном растворе серной кислоты). Температура раствора должна быть не ниже 60-70°С. Время отбеливания длится не более 5 мин [5]. После отбеливания отливки просушивают в муфельной печи при температуре 100-120°С или в естественных условиях.

|

||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.008 с.) |