Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет усилий на органах управленияСодержание книги

Поиск на нашем сайте

Изменение частоты вращения шпинделя осуществляется введением в зацепление различных пар зубчатых колес. Механизм управления предназначен для включения требуемой частоты вращения шпинделя, получаемой в результате определённого взаимного расположения в зацепления зубчатых колёс. При перемещении колес возникают различного рода силы сопротивления (силы трения блоков зубчатых колес при переключении и деталей механизма управления, перекосы осей, колёс и т.д.). Требуется определить эти силы и рассчитать длину рукоятки механизма переключения с учетом того, что бы силы, приложенная к ней, не превышала 40 Н. Исходные данные для проектирования механизма управления получаем из чертежа развертки коробки скоростей. Путем замера получаем: ход двойного первого блока первой группы 40 мм, ход двойного блока второй группы 65 мм, ход двойного блока третьей группы 56 мм. Для переключения подач применяем механизм централизованного последовательного управления с барабанными кулачками, в котором переключение шестерен осуществляется при помощи переводных вилок. К основным расчетно-конструктивным параметрам барабанных и плоских кулачков относятся диаметр кулачка D; величина подъема профиля H; размеры паза, определяемые размерами ролика dp и b; угол подъема профиля Θ. Непосредственно с кулачком 1, а точнее, криволинейным пазом на его поверхности, взаимодействует ролик 2, вращающийся на оси 3, которая крепится к хвостовику переводной вилки или концу переводного рычага 4.

Рисунок 6.1 - Основные конструктивные параметры барабанного кулачка

Величина подъема профиля кривой на кулачке H определяется длиной хода перемещаемого элемента и равна этой длине, если переключение производится при помощи переводной вилки, связывающей кулачок с управляемым элементом. Если передаточным звеном является рычаг, то величина H будет зависеть и от соотношения плеч рычага. Профилирование криволинейных пазов на развертках барабанов выполняют при помощи графика частот вращения (рисунок 6.2). Напротив графика частот вращения в произвольном масштабе наносится контур развертки в виде прямоугольника со сторонами πD и L, величины которых на начальном этапе работы еще неизвестны. Далее в этом прямоугольнике наносится сетка, состоящая из вертикальных и горизонтальных линий. Количество вертикальных линий определяется числом положений, которое может занимать подвижный блок при переключении, а горизонтальных - числом частот вращения коробки передач. Расстояния между вертикальными линиями сетки известны и равны ходов переключаемого блока. Анализируя график частот вращения, определяют, сколько раз должен быть переключен тот или иной блок за один оборот управляющего барабана. В соответствии с необходимыми переключениями на развертку наносят траекторию паза. Диаметр D барабана зависит от количества частот вращения Z, максимальной величины подъема H и допустимого угла подъема профиля. При проектных расчетах резание зубчатый электродвигатель кинематический

Рисунок 6.2 - Построение разверток барабанных кулачков: а - барабанные кулачки; в-развертки кулачков

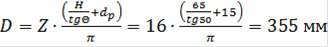

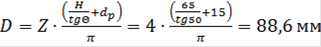

Диаметр барабанного кулачка определяется выражением:

Расчетный диаметр получился большим. В этом случае однорукояточное управление нецелесообразно из-за значительного увеличения габаритов коробки. Поэтому применяем 2 барабана, управляемых независимо друг от друга. При этом каждый барабан имеет четырех фиксированных положения, т.е. четыре скорости. Минимальный диаметр барабанного кулачка:

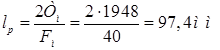

Для произвольной схемы кулачкового механизма вводят два коэффициента приведения λ1 и λ2, которые учитывают отличие произвольной схемы кулачкового механизма от эталонной (дисковый кулачек). При этом различие в типе и размерах башмака учитывают коэффициентом λ1, а различие в конструкции и размерах толкателей - λ2. Длина рукоятки

Принимаем lp = 120 мм.

Список литературы

1. Справочник технолога машиностроителя. Т2, под ред. А.Т. Косиловой, М.: Машиностроение, 1986; 2. Металлорежущие станки, Колев Н.С.: машиностроение, 1980 г. . Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. - Мн.: Выш. Шк., 1991, - 382 с.: ил. под ред. Кочергин А.И. . Справочник технолога машиностроителя. Т1, под ред. А.Т. Косиловой, М.: Машиностроение, 1986; 5. Справочник конструктора-машиностроителя. Анурьев В.И., М.: машиностроение, 2001. 6. Тарзиманов Г.А. Проектирование металлорежущих станков. М.: Машиностроение, 1979, - 312 с. . Курсовое проектирование металлорежущих станков. Часть 1. Учебное пособие. Смоликов Н.Я., Подлеснов В.Н., Чурбанов В.Ф. и др. / Волгоград. гос. техн. Ун-т, Волгоград, 1994, 161 с. . Детали машин в примерах и задачах. Под общ. ред. Н.С. Ничипорчика. - Мн.: Выш.шк., 1981, 432 с. . Курсовое проектирование деталей машин: Справ. пособие. Часть 2/ А.В. Кузьмин, Н.Н. Макейчик и др. - Мн.: Выш. шк., 1982 - 334 с. . Атлас конструкций деталей машин/ Под.ред. Решетова Д.Н. - М.: Машиностроение, 1979. . Металлорежущие станки, Учебное пособие для ВУЗов.Н.С. Колев, Л.В. Крашиченко и др. - М.: Машиностроение, 1980, 500 с.

|

||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 201; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.009 с.) |

, а диаметр ролика

, а диаметр ролика  , Z = 16.

, Z = 16.

мм.

мм.