Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Справочные данные по плотности и вязкости компонентовСтр 1 из 4Следующая ⇒

Введение Ректификация является процессом энергоёмким, а также требующим значительных капитальных затрат на оборудование. Так капиталовложения в ректификационное оборудование достигают в среднем 20% от сметной стоимости нефтеперерабатывающих и химических заводов. Несмотря на свою энерго- и материалоёмкость, ректификация по сей день занимает ключевое место в химических производствах. Причина такой востребованности процесса ректификации заключается в его крупнотоннажности, ни один альтернативный процесс разделения не может обеспечить столь высоких расходов разделяемых продуктов. В целом, энергетические затраты на процессы разделения составляют 50% и выше от себестоимости продукции, причём количественная доля ректификации в этих процессах достигает 90%. Ректификационная колонна – это не более половины капитальных и эксплуатационных затрат ректификационной установки. Остальные затраты приходятся на технологическую "обвязку" колонны: теплообменники для подогрева исходных потоков и охлаждения продуктов, трубопроводы и насосы для транспортировки исходной смеси, продуктов разделения, теплагентов и хладагентов, ёмкости для промежуточного накопления исходной смеси и продуктов, обеспечивающие непрерывную работу ректификационной установки. Столь значительные затраты на гидравлическое и теплообменное оборудование ректификационной установки налагают жесткие требования на его проектирование. В первой части данной курсовой работы рассмотрен гидравлический расчёт участка подогрева исходной смеси перед её подачей в ректификационную колонну. Следует отметить, что подогрев исходной смеси осуществляют не всегда. Возможна, и часто применяется, подача разделяемой смеси в ректификационную колонну без предварительного подогрева. В этом случае расчёт участка подачи исходной смеси проводится аналогично рассматриваемому расчёту, исключая расчёт теплообменного аппарата. Гидравлический расчёт включает в себя также подбор насоса, обеспечивающего непрерывную подачу ректификационной смеси из промежуточной ёмкости, куда смесь поступает с других стадий производства, в ректификационную колонну. Наибольшее распространение на химических производствах получили центробежные насосы, благодаря своим высоким подачам (расходам) и достаточным для химических производств напорам. Одноступенчатый центробежный насос обеспечивает напор до 50 метров, что обычно достаточно для транспортировки жидкостей между аппаратами, работающими под атмосферным давлением. При этом центробежный насос, значительно уступая поршневым и плунжерным в напоре, отличается от них более высоким КПД и несравнимо более высокой подачей.

Центробежный насос выбирают таким образом, чтобы при работе на данную гидравлическую сеть, представляющую собой трубопровод с установленными на нём арматурой и оборудованием, он обеспечивал расход и напор немного выше, чем требуется в соответствии с техническим заданием.

Рис. 1. Характеристики насоса и сети:

При этом на графике зависимости напора от производительности (расхода) рабочая точка, представляющая собой пересечение характеристики насоса с характеристикой сети, будет лежать правее и выше точки сети (см. рис. 1). Из всех насосов, удовлетворяющих вышеуказанному условию, выбирают насос с наименьшей потребляемой мощностью. Поскольку производительность выбранного насоса на сеть несколько выше, чем данный в техническом задании расход, необходимо устройство для регулирования расхода. Таким устройством является байпасный вентиль, установленный на линии, соединяющей нагнетательный и всасывающий трубопроводы в обход насоса. По байпасной линии излишек потока возвращается во всасывающую трубу. Таким образом, меняя степень открытия байпасного вентиля, можно регулировать расход в сети при неизменном режиме работы насоса. Для непрерывной стабильной работы ректификационной колонны необходима возможность поддерживать и регулировать расход автоматически, для чего требуется замерять его в реальном времени. Одно из наиболее распространённых устройств для измерения расхода в трубопроводах – это мерная диафрагма, представляющая собой установленную в трубе перегородку с отверстием. Замеряя перепад давления на диафрагме манометром, можно по его показаниям вычислить расход.

Исходные данные Транспортируемая жидкость – бинарная смесь: низкокипящий компонент – изопропилбензол (кумол), высококипящий компонент – фенол. Молярная доля низкокипящего компонента в смеси Массовый расход жидкости Начальная температура жидкости Геометрическая высота подачи Наружный диаметр всасывающего трубопровода Толщина стенки всасывающего трубопровода Длина всасывающего трубопровода Количество отводов на всасывающем трубопроводе Наружный диаметр нагнетательного трубопровода Толщина стенки нагнетательного трубопровода Длина нагнетательного трубопровода Условный проход нормальных вентилей Количество нормальных вентилей Диаметр отверстия диафрагмы Количество отводов на нагнетательном трубопроводе Внешний диаметр труб теплообменника Толщина стенки труб теплообменника Длина труб теплообменника Общее число труб теплообменника Число ходов теплообменника Физические свойства Расчёт давления паров Давление паров изопропилбензола при температуре в трубопроводе:

Давление паров фенола при температуре в трубопроводе:

Состав паров: Давление паров над смесью при температуре в трубопроводе:

Таблица местных сопротивлений Местные сопротивления [2, табл. XIII]:

Рис. 2. Поле характеристик насосов КММ при частоте 2900 об/мин

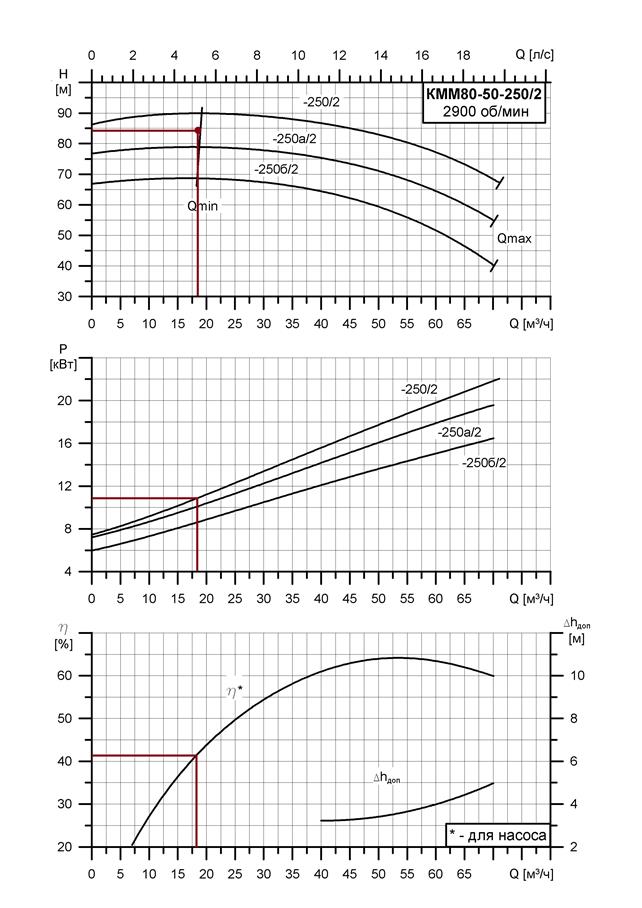

На поле характеристик видно, что подходящим насосом является насос КММ‑Х 80-50-250. Рассмотрим рабочую характеристику выбранного насоса (рис. 3). Как видно из характеристики насос КММ‑Х 80-50-250 может работать на данную сеть практически на границе своей минимальной производительности. Однако, поскольку ни один другой насос не подходит, останавливаем свой выбор на данном насосе. Напор насоса при заданной производительности оставляет

Рис. 3. Рабочая характеристика насоса КММ-Х 80-50-250 при частоте 2900 об/мин

Полезная мощность насоса:

Мощность на валу насоса (расчётная): Проверка:

Список литературы 1. Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. Издание второе, дополненное и переаботанное. М. Наука. 1972. 2. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов. Л. Химия. 1987. 3. Справочник химика. Второе издание, переработанное и дополненное. Том 1. М.-Л. Химия. 1966. 4. Стелл Д.Р. Таблицы давления паров индивидуальных веществ. Под ред. Горбачева С.В. и Михайлова В.В. М. Издательство иностранной литературы. 1949. 5. Коган В. Б., Фридман В. М., Кафаров В. В. Равновесие между жидкостью и паром (справочное пособие). М.-Л. Наука. 1966. 6. Мягков Л. В. Сборник заданий по процессам и аппаратам химической технологии. Гидромеханические процессы и аппараты. М. МХТИ. 1981.

Приложение

Введение Ректификация является процессом энергоёмким, а также требующим значительных капитальных затрат на оборудование. Так капиталовложения в ректификационное оборудование достигают в среднем 20% от сметной стоимости нефтеперерабатывающих и химических заводов. Несмотря на свою энерго- и материалоёмкость, ректификация по сей день занимает ключевое место в химических производствах. Причина такой востребованности процесса ректификации заключается в его крупнотоннажности, ни один альтернативный процесс разделения не может обеспечить столь высоких расходов разделяемых продуктов. В целом, энергетические затраты на процессы разделения составляют 50% и выше от себестоимости продукции, причём количественная доля ректификации в этих процессах достигает 90%. Ректификационная колонна – это не более половины капитальных и эксплуатационных затрат ректификационной установки. Остальные затраты приходятся на технологическую "обвязку" колонны: теплообменники для подогрева исходных потоков и охлаждения продуктов, трубопроводы и насосы для транспортировки исходной смеси, продуктов разделения, теплагентов и хладагентов, ёмкости для промежуточного накопления исходной смеси и продуктов, обеспечивающие непрерывную работу ректификационной установки. Столь значительные затраты на гидравлическое и теплообменное оборудование ректификационной установки налагают жесткие требования на его проектирование.

В первой части данной курсовой работы рассмотрен гидравлический расчёт участка подогрева исходной смеси перед её подачей в ректификационную колонну. Следует отметить, что подогрев исходной смеси осуществляют не всегда. Возможна, и часто применяется, подача разделяемой смеси в ректификационную колонну без предварительного подогрева. В этом случае расчёт участка подачи исходной смеси проводится аналогично рассматриваемому расчёту, исключая расчёт теплообменного аппарата. Гидравлический расчёт включает в себя также подбор насоса, обеспечивающего непрерывную подачу ректификационной смеси из промежуточной ёмкости, куда смесь поступает с других стадий производства, в ректификационную колонну. Наибольшее распространение на химических производствах получили центробежные насосы, благодаря своим высоким подачам (расходам) и достаточным для химических производств напорам. Одноступенчатый центробежный насос обеспечивает напор до 50 метров, что обычно достаточно для транспортировки жидкостей между аппаратами, работающими под атмосферным давлением. При этом центробежный насос, значительно уступая поршневым и плунжерным в напоре, отличается от них более высоким КПД и несравнимо более высокой подачей. Центробежный насос выбирают таким образом, чтобы при работе на данную гидравлическую сеть, представляющую собой трубопровод с установленными на нём арматурой и оборудованием, он обеспечивал расход и напор немного выше, чем требуется в соответствии с техническим заданием.

Рис. 1. Характеристики насоса и сети:

При этом на графике зависимости напора от производительности (расхода) рабочая точка, представляющая собой пересечение характеристики насоса с характеристикой сети, будет лежать правее и выше точки сети (см. рис. 1). Из всех насосов, удовлетворяющих вышеуказанному условию, выбирают насос с наименьшей потребляемой мощностью. Поскольку производительность выбранного насоса на сеть несколько выше, чем данный в техническом задании расход, необходимо устройство для регулирования расхода. Таким устройством является байпасный вентиль, установленный на линии, соединяющей нагнетательный и всасывающий трубопроводы в обход насоса. По байпасной линии излишек потока возвращается во всасывающую трубу. Таким образом, меняя степень открытия байпасного вентиля, можно регулировать расход в сети при неизменном режиме работы насоса. Для непрерывной стабильной работы ректификационной колонны необходима возможность поддерживать и регулировать расход автоматически, для чего требуется замерять его в реальном времени. Одно из наиболее распространённых устройств для измерения расхода в трубопроводах – это мерная диафрагма, представляющая собой установленную в трубе перегородку с отверстием. Замеряя перепад давления на диафрагме манометром, можно по его показаниям вычислить расход.

Исходные данные Транспортируемая жидкость – бинарная смесь: низкокипящий компонент – изопропилбензол (кумол), высококипящий компонент – фенол. Молярная доля низкокипящего компонента в смеси Массовый расход жидкости Начальная температура жидкости Геометрическая высота подачи Наружный диаметр всасывающего трубопровода Толщина стенки всасывающего трубопровода Длина всасывающего трубопровода Количество отводов на всасывающем трубопроводе Наружный диаметр нагнетательного трубопровода Толщина стенки нагнетательного трубопровода Длина нагнетательного трубопровода Условный проход нормальных вентилей Количество нормальных вентилей Диаметр отверстия диафрагмы Количество отводов на нагнетательном трубопроводе Внешний диаметр труб теплообменника Толщина стенки труб теплообменника Длина труб теплообменника Общее число труб теплообменника Число ходов теплообменника Физические свойства Справочные данные по плотности и вязкости компонентов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,  - производительность и напор сети,

- производительность и напор сети, - напор насоса при заданной производительности,

- напор насоса при заданной производительности, ,

,  – производительность и напор сети

– производительность и напор сети .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. (найдена линейной интерполяцией по зависимости давления паров изопропилбензола от температуры),

(найдена линейной интерполяцией по зависимости давления паров изопропилбензола от температуры), (найдена линейной экстраполяцией по зависимости ln(р*)=f(1/T) на основе имеющихся справочных данных).

(найдена линейной экстраполяцией по зависимости ln(р*)=f(1/T) на основе имеющихся справочных данных). , т.к. при

, т.к. при  составы пара и жидкости близки.

составы пара и жидкости близки. .

. . Потребляемая мощность насоса (мощность на валу) при заданной производительности составляет

. Потребляемая мощность насоса (мощность на валу) при заданной производительности составляет  , коэффициент полезного действия насоса

, коэффициент полезного действия насоса  .

.

.

. .

. , следовательно, насос рассчитан и подобран верно.

, следовательно, насос рассчитан и подобран верно.