Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет потребляемой мощности. ⇐ ПредыдущаяСтр 4 из 4

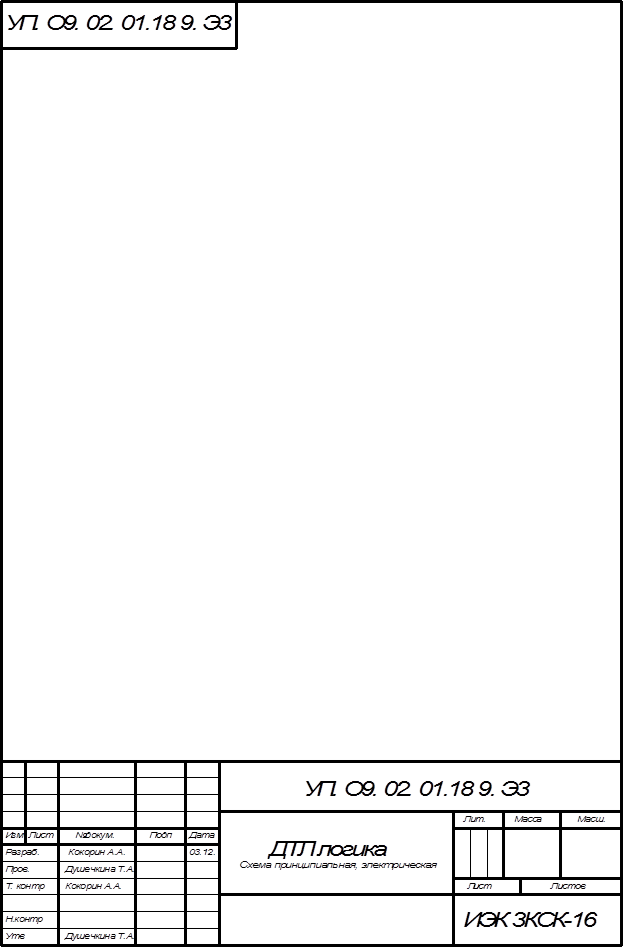

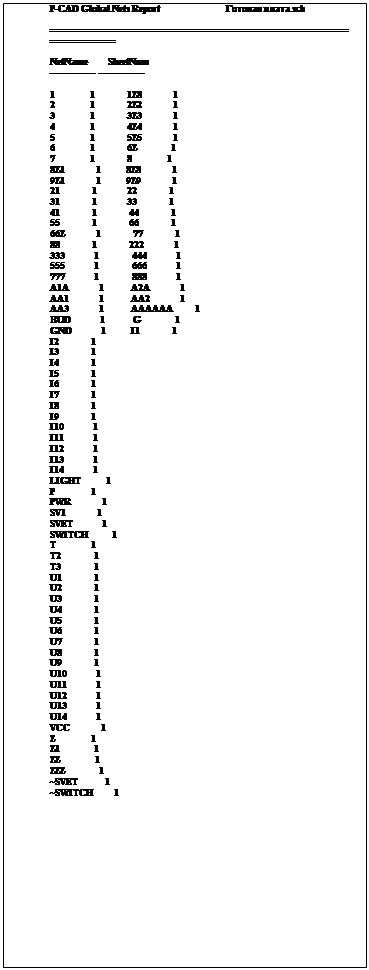

3 Конструкторская часть 3.1 Разработка печатной платы. Для разработки печатной платы я использовал программу P-CAD 2001. Для изготовления фотошаблонов выбран растровый фото-плоттер, планшетного типа. Позволяет получать минимальную толщину проводников 12,7 микрометра. Высокая производительность фото - плоттера позволила отказаться в новом производстве от установки контактной печати и использовать рабочие фотошаблоны, изготовленные на фото-плоттере. Никаких перепечаток и потерь с точностью. Входной модуль проявочной машины встроен в тёмное помещение, в котором располагается фото-плоттер. Проявочная машина проста в обслуживании. Имеет десяти микронные фильтры растворах в ваннах, специальную систему валиков и направляющих конвейера. Для избегания царапин фотоэмульсии. Контроль качества фотошаблонов при необходимости может производиться оптическими средствами на световом столе с принудительным охлаждением. Всё это с качественной фотоплёнкой и фирменными химикатами для её обработки позволило отказаться в новом производстве от ретуши фотошаблонов. Нанесение фоторезистора производится на автоматизированном ламинаторе четвёртого поколения с центрированием заготовок и фоторезистора с предварительным нагревом, регулировкой обрезки фоторезистора по периметру, накопителем для плавного охлаждения после ламинирования. Для экспонирования фоторезистора и жидко защитной паяльной маски применены установки с оптимизированными, коллимированными источниками света. С встроенными система совмещения по реперным точкам и термостабилизации фотошаблонов. Установки ориентированы на производство печатных плат с размером элемента до пятидесяти микрон и предназначены для последовательного одностороннего экспонирования заготовок с совмещением второго фотошаблона под печатку реперов первого экспонирования. Это позволяет достичь высокой производительности при одновременной высокой точности совмещения. Для предварительной сушки слоя нанесённой защитной маски и окончательного отверждения маски после проявления производится на установки с контролируемым температурным профилем. Сушка осуществляется горячим воздухом в комплексе с длинноволновым и КА излучателем. Выходной модуль сушки оснащён охлаждающим вентилятором.

Транспортные системы отдельных машин позволяют перемещать заготовки от ста микрон. Обработка поверхности фольгированных диэлектриков выполняется как с использованием установок механической зачистки, так и установок химической подготовки поверхности. Две установки щёлочного травления меди с пробельных мест объединены в единый комплекс с модулем регенерации травильного раствора ELO-HEM. Корректировка травильных мест осуществляется в автоматическом режиме с применением газообразного аммиака по двум параметрам BH и плотности. Для очистки поверхности отверстий диаметром три десятых мм и более перед металлизацией введена операция химической обработки. Для отверстий диаметром менее трёх десятых мм будет использоваться сухая чистка отверстий плазмой. Для повышения надёжности печатных плат в условиях повышенной влажности последняя промывка осуществляется деионизованной водой с удельным сопротивлением 2 мега ОМ на сантиметр. Для отмывки поверхности печатных плат перед нанесением защитной паяльной маски используется деионизованная вода с удельным сопротивлением до 5 мега ОМ на сантиметр. Для подготовки поверхности внутренних слоёв перед прессованием применён процесс структурирования меди осуществляемый в горизонтальной установки с использованием ванн со стоящей волной. Для передвижения пресс-форм используется ручная транспортная система. Прессование осуществляется в высокотемпературном четырёхэтажном, гидравлическом прессе с вакуумной камерой и масляным обогревом плит. Широкие возможности пресса позволяют изготавливать многослойные печатные платы не только на основе стеклотекстолитов, но и на основе полиамидов и фторопластов. Участок электрического контроля оснащён двумя без адаптерными электрическими тестерами имеющим по восемь независимо перемещающихся зондов. Данные тестеры способны за считанные минуты произвести полную электрическую проверку платы любой сложности. При обнаружении дефектов в виде разрывов или замыкания цепи все данные передаются на ремонтную станцию.

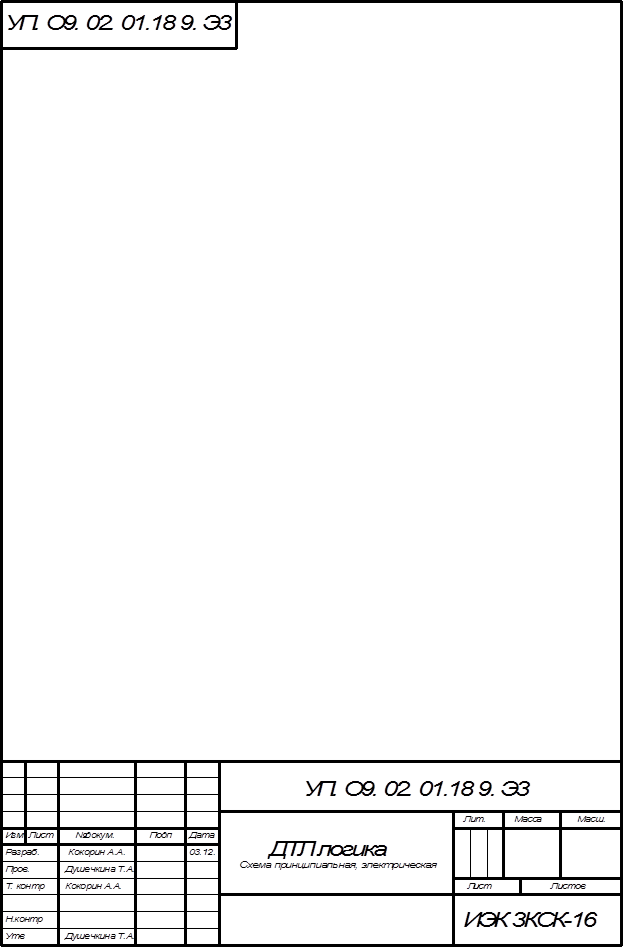

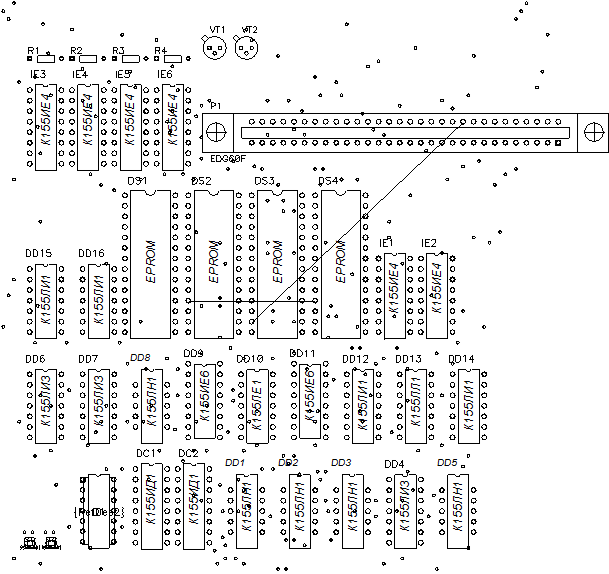

По положению базовых отверстий во внутренних слоях оптимизируется настройка и положение заготовки перед пробивкой отверстий и выполняется путём симметричного совмещения реперов и опорных меток нанесённых в самой установке. После чего происходит пробивка всех слоёв. После операции прессования, операция рассовмещения внутренних слоёв может достигать более ста микрон. Установка рентгеновского контроля и сверления базовых отверстий анализирует рассовмещение по взаимному расположению специальных мишеней созданных на каждом внутреннем слое. Оптимизирует координаты базовых отверстий для операции сверления и сверлит их. 3.2 Разработка конструкции Перед началом разработки рисунка печатной платы, нужно создать схему Э3(функциональную) в редакторе печатных плат. В данном случае использовался P-CAD 2001. Первым этапом в этом редакторе создаётся библиотека, а затем и элементная база для схемы. Вторым этапом создаётся корпус для элементов, таким образом, что элементы помещаются в внутрь микросхемы. Третьим этапом объединяется элементная база с корпусом и тем самым появляется готовый элемент для разводки на печатную плату. Четвёртым этапом строим схему в одном из предложенных приложений Schematic, после чего генерируем схему и разводим её в приложении PCB, нужно заметить, что при разводке печатной платы если будут висеть не разведённые провода, то нужно добавлять один или несколько дополнительных слоёв. После этого нужно рассмотреть количество слоёв. Слои влияют на сложность рисунка печатной платы. Чем больше слоёв, тем сложнее будет технология.

Заключение Во время практики я изучил подразделы новой для меня программы P-CAD 2001. В различных подразделах программах P-CAD 2001 я изучил, как создаётся библиотека для элементной базы, как создаются сами элементы, а после и освоил как разводить печатную плату. В таком подразделе этой программы как Symbol Editor я создавал нужные мне элементы. В подразделе Pattern Editor я создавал корпуса для логических элементов. В подразделе Library Executive я встраивал элементы в микросхему. После чего я заходил в подраздел Schematic и там при помощи созданной библиотеки с элементной базой строил схему, которую ранее создал в программе Proteus. Построив схему в Schematic, я сгенерировал и открыл схему в PCB, там её развел на печатную плату. В программе PCB я познакомился со слоями, выведением контура платы. За время практики я научился создавать шаблон для платы в Schematic по всем нормам и требованиям ГОСТ. В программе Proteus я углубил знания. И позже я хочу продолжить работу над этим проектом и создать схему которую уже можно будет использовать в реалиях нашего города.

Список литературы 1. "Популярные цифровые микросхемы" Шило В.Л. 2. http://ipelectron.ru/ 3. http://www.chipinfo.ru 4. http://www.microshemca.ru 5. https://studfiles.net/preview/5831069/page:12/ Приложения

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-12-25; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.77.98 (0.013 с.) |

|||||||||||||||||||||||||||||||||||||||||||