Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследования состава и физико-химических свойств пластовых флюидов для условий эксплуатации погружных электроцентробежных насосовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВВЕДЕНИЕ Для нефтегазовых месторождений, вступивших в позднюю стадию разработки, на современном этапе развития характерна тенденция уменьшения объемов добычи нефти и увеличение обводненности продукции скважин. Поскольку более 90% нефти добывается с помощью механизированного способа -насосными установками, то остро встает вопрос об обеспечении работы скважинного оборудования с высокими эксплуатационными показателями. В Российской Федерации около 35% всех нефтяных скважин оснащены установками погружных электроцентробежных насосов, при этом на их долю приходится основной объем добычи нефти (более 65%). Поэтому повышение эффективности эксплуатации таких скважин электроцентробежными насосами (ЭЦН) с учетом технологических и энергетических показателей в заданных условиях становится актуальной проблемой. В данной работе объектами исследований являлись скважины нефтяных месторождений Башкортостана, эксплуатация которых осложнена образованием водонефтяных эмульсий. Необходимыми условиями для повышения эффективности эксплуатации скважин электроцентробежными насосами являются изучение физической сущности явлений, происходящих в процессе подъема пластовых жидкостей и выбор технологий, позволяющих снизить негативное влияние водонефтяных смесей на работу насосного оборудования. Несмотря на важность вопроса и достаточно большое число публикаций, посвященных исследованиям свойств водонефтяных эмульсий, лишь в некоторых источниках содержатся сведения о свойствах эмульсий, образующихся в элементах скважины и погружного насосного оборудования. В большинстве же случаев свойства промысловых водонефтяных эмульсий остаются не определенными, и исследователи сразу переходят к определению свойств эмульсий после их обработки поверхностно-активными веществами (ПАВ) или физическими методами. Проблеме повышения эффективности эксплуатации скважин погружными электроцентробежными насосами посвящено множество научных исследований таких ученых как Ш.Р. Агеев, А.А. Богданов, Д.Ф. Балденко, М.Д. Валеев, А.Н. Дроздов, Ю.В. Зейгман, А.Н. Каплан, П.Д. Ляпков, В.П. Максимов, И.Т. Мищенко, Г.Н. Позднышев, Н.Р. Рабинович, П.А. Ребиндер, Р.З. Сахабутдинов, В.А. Сахаров, В.П. Тронов, D. Dan, G. Jing, A.R. Hasan и др. Цель курсового проектаявляется обоснование технологических решений по эксплуатации скважин погружными электроцентробежными насосами в условиях образования вязких водонефтяных эмульсий. Повышение эффективности эксплуатации скважин погружными электроцентробежными насосами в условиях образования вязких водонефтяных эмульсий обеспечивается использованием полученных эмпирических зависимостей технологических и энергетических показателей работы насосов от реологических параметров перекачиваемой среды, а также использованием разработанной технологии внутрискважинной деэмульсации. Научная новизна курсового проекта 1. Получены зависимости технологических и энергетических показателей работы установок электроцентробежных насосов от вязкости перекачиваемой среды. 2. Определены термобарические условия образования твердых частиц высокомолекулярных компонентов нефти (парафинов и асфальтенов), участвующих в формировании бронирующей оболочки водонефтяных эмульсий. Практическое значение проекта 1. Разработан комплекс технологических решений, направленных на повышение эффективности эксплуатации скважин электроцентробежными насосами в условиях образования вязких водонефтяных эмульсий, включающий в себя технологию внутрискважинной деэмульсации с дозированием на прием ЭЦН реагента-деэмульгатора, а также использование частотного регулирования режима работы насоса. 2. Предложена усовершенствованная методика подбора оборудования и режима работы ЭЦН в условиях образования вязких водонефтяных эмульсий, основанная на использовании полученных корректировочных коэффициентов для пересчета напорно-расходных и энергетических характеристик насосов 1.1 Проблема определения свойств водонефтяных эмульсий На сегодняшний день существует множество методик по исследованию свойств водонефтяных смесей, однако ни одна из них не является общепринятой. Каждая нефтяная компания разрабатывает свой руководящий документ для проведения исследований и зачастую они сводятся к определению стандартных параметров, не затрагивая механизмы формирования и поведения исследуемых структур в динамике. Однако такие знания могут позволить подобрать наиболее эффективную технологию предупреждения и борьбы с образованием вязких водонефтяных эмульсий, и способны существенно повысить технологическую эффективность используемого насосного оборудования. К основным параметрам, характеризующим эмульсии, относятся дисперсность, эффективная вязкость, устойчивость. Под дисперсностью понимают степень раздробленности дисперсной фазы в дисперсионной среде, т.е. дисперсность является обратной величиной диаметра капель. В работе авторами рассматриваются прямые и косвенные методы определения дисперсности. Косвенные методы заключаются в определении одной из характеристик эмульсии, к примеру, метод Фигуровского. Он основан на седиментационном анализе, который заключается в получении зависимости скорости оседания или всплытия диспергированных частиц эмульсии от их величины. Однако данный метод редко применяется из-за сложности измерения. В настоящее время существует большое количество приборов для определения дисперсности частиц. Так, к примеру, широко применяется кондуктометрический способ. Однако ввиду того, что сплошная фаза {дисперсионная среда) должна быть электропроводящей, данный метод не применим к водонефтяным эмульсиям обратного типа.

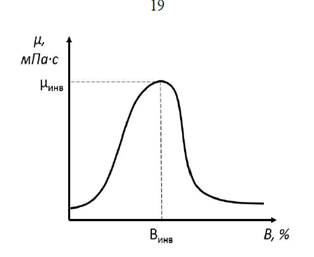

Наиболее распространенным является прямой метод определения дисперсности глобул воды, основанный на количественном измерении частиц дисперсной фазы по микрофотографиям с камеры микроскопа. Данный метод был взят за основу для проведения дальнейших исследований, описанных во второй главе. Одним из наиболее важных параметров, характеризующих водонефтяные эмульсии с точки зрения влияния на работу электроцентробежного насоса, является вязкость. Вязкость водонефтяных эмульсий зависит от таких факторов, как вязкость самой нефти, температура формирования эмульсии, количество воды и степень дисперсности ее глобул. Так как водонефтяные эмульсии по своим реологическим свойствам являются типичными представителями неньютоновских жидкостей, то за основной реологический параметр, в дальнейшем изложении диссертационного материала, был принят параметр эффективной вязкости, который имеет размерность мПас. Эмульсии обычно определяются как жидкости, не обладающие прямой пропорциональностью между скоростью сдвига и приложенным напряжением сдвига. Вязкость эмульсий при изотермических условиях значительно меняется с изменением скорости сдвига или напряжения сдвига, то есть не остается постоянной при заданных температуре и давлении, а также зависит от скорости деформации сдвига, конструктивных особенностей прибора. Как было рассмотрено ранее, особое влияние на эффективную вязкость водонефтяных эмульсий оказывает количественное содержание в ней воды. Для водонефтяных эмульсий с ростом обводненности увеличивается эффективная вязкость до области содержания воды, вызывающей инверсию фаз (рисунок 1.3).

Рисунок 1.3 - График зависимости эффективной вязкости водонефтяной эмульсии от обводненности На вязкостные параметры водонефтяных эмульсий существенное влияние оказывает дисперсность глобул воды. Авторами установлено, что диаметр глобул воды свыше 100 мкм на вязкость эмульсии практически не оказывает никакого влияния, но при диаметрах менее 10 мкм влияние становится достаточно заметным. Особую роль при изучении основных свойств водонефтяных эмульсий занимает определение устойчивости. При оценке данного параметра принято разделять на агрегативную, оценивающую способность противодействовать слипанию частиц, и кинетическую устойчивости (стабильности). В работах для косвенной оценки агрегативной устойчивости к коалесценции глобул дисперсной фазы пользовались параметром электростабильности эмульсий. Он основан на измерении максимального напряжения, соответствующего моменту разрушения эмульсии, заключенной между двумя электродами, погруженными в эмульсию. Впервые, для определения электростабильности, на заводе «Нефтеавтоматика» был разработан и произведен прибор ИГЭР-1 с диапазоном измерения от 0 до 600 В. На сегодняшний день существует множество конструкций и модификаций исполнения данного прибора, что в свою очередь сказывается на сходимости результатов. Поэтому, для точной оценки и разумного сопоставления результатов определения электростабильности необходима разработка методики, которая бы позволила охватить несколько этапов разрушения водонефтяной эмульсии. 1.2 Пути решения проблемы образования вязких водонефтяных эмульсий при эксплуатации скважин электроцентробежными насосами Рост обводненности продукции скважин и сопутствующие при этом осложнения заставляют вносить коррективы в технологию добычи нефти, системы сбора и подготовки продукции. Одной из наиболее сложных и часто встречающихся проблем при добыче механизированным способом является образование нефтяных эмульсий обратного типа. Процесс образования эмульсии в насосных скважинах носит сложный комплексный характер, определяемый большим числом влияющих факторов, в зависимости от которых подбирается и метод предупреждения и борьбы. Авторами предложена классификация всех известных методов борьбы с образованием эмульсий, по которой выделено три основные группы методов (рисунок 1.4).

Рисунок 1.4 - Классификация методов предупреждения и борьбы с образованием водонефтяных эмульсий. К первой группе относятся физические методы, направленные на предотвращение смешения водной и нефтяной фаз продукции пласта в скважине и предусматривающие либо поочередную откачку отслоившейся продукции, когда в насосных трубах разделенные фазы поднимаются пробками, либо раздельный подъем воды и нефти по двум самостоятельным гидравлическим системам. Ко второй группе относятся методы, позволяющие разделить образовавшуюся эмульсию еще до поступления продукции в пункты подготовки нефти. К этой группе также относятся разного рода физико-химические и химические воздействия на эмульсеобразующую нефть, с помощью которых либо разрушают ее, либо не позволяют развиваться процессу интенсивного эмульгирования, благодаря заблаговременному вводу поверхностно-активных веществ. К третьей группе относятся методы, позволяющие осуществлять обращение эмульсий из обратного типа в прямой путем введения избыточного количества воды. Однако данные методы достаточно металлоемки и трудоемки, поскольку требуют внесения изменений в конструкцию скважин. Анализируя данную классификацию, можно прийти к выводу, что наиболее распространенными и простыми в реализации, но при этом недостаточно изученными, являются химические методы предупреждения и борьбы с образованием водонефтяных эмульсий. С точки зрения оптимизации работы насосного оборудования уместнее говорить о применении реагентов-деэмульгаторов, поскольку как показывает практика, легче всего бороться с эмульсией на стадии её формирования. Условно, процесс разрушения эмульсии можно разделить на три этапа: - Взаимодействие диспергированных частиц, их соударение; - Процесс коалесценции - слияния в более крупные глобулы; - Формирование отдельных сплошных слоев нефти и воды. На первом этапе соударение частиц происходит под действием турбулентного движения потока, в меньшей степени вследствие броуновского движения.

На следующем этапе слияние частиц возможно при выполнении двух условий - низкой структурно-механической прочности слоев и при ярко выраженных гидрофильных свойствах. Именно на этот этап разрушения эмульсий оказывает существенное влияние реагент-деэмульгатор. Третий этап, по большей части, характеризуется физическими свойствами исходных компонентов - нефти и воды (плотностью, вязкостью, дисперсностью). То есть скорость разделения на отдельные фазы растет с ростом размеров частиц воды и разности плотностей и падает с ростом вязкости нефти. На сегодняшний день большинство реагентов-деэмульгаторов, применяемых на месторождениях, являются композиционными составами, включающими в себя поверхностно активные вещества. В широком смысле, под поверхностно-активными веществами понимают химические соединения, которые способны вследствие положительной адсорбции изменять фазовые и энергетические взаимодействия на различных поверхностях раздела. Основными деэмульгаторами отечественного производства на сегодняшний день являются СНПХ (ОАО «НИИнефтепромхим», г. Казань), Рекод (ЗАО «Химтехно», г. Казань), ФЛЭК (ООО «ФЛЭК», г. Пермь), СОНДЕМ (ЗАО «Опытный завод Нефтехим», г. Уфа), СТХ (ЗАО «Среднетонажная химия», г. Нижнекамск), Неонолы (ОАО «Нижнекамскнефтехим»). При этом для каждого производителя из вышеупомянутого списка существует широкий ассортимент марок, к примеру СНПХ 4312, СНПХ 4002, СНПХ 4810. Такой широкий ассортимент, объясняется различными физико-химическими свойствами нефтяных эмульсий и технологическими условиями их образования, соответственно под каждый такой тип нужно подобрать свой деэмульгатор. Среди предлагаемого ряда есть реагенты-деэмульгаторы для подготовки выковязких нефтей, деэмульгаторы для подготовки нефтей стабилизированных механическими примесями, а также реагентами для снижения вязкости эмульсий для их дальнейшей транспортировки по промысловым трубопроводам. Для обеспечения наибольшей эффективности деэмульгаторы должны удовлетворять ряду требований: - высокая смачивающая способность и поверхностная активность; - высокая конвективная и молекулярная диффузия; - способность формировать с присутствующими в нефти природными эмульгаторами адсорбционные слои с низкой структурно-механической прочностью. Условием "активизации" указанных свойств деэмульгатора является диффузия вещества. Поскольку молекулярный перенос ПАВ из объема к поверхности в большей степени проявляется при высокой температуре, а к примеру, на месторождениях Башкортостана средняя пластовая температура колеблется от 20 °С до 30 °С, то при механизированном способе эксплуатации скважин решающую роль в массопереносе играет перемешивание. Это тесно связано с тем, насколько правильно подобрано место ввода реагента. В процессе добычи установками ЭЦН, реагент можно подавать двумя способами: либо периодическими закачками в затрубное пространство, либо по специальной капиллярной трубке непосредственно на прием насоса. Во втором пункте главы был рассмотрен процесс формирования и «старения» эмульсий и было показано, что устойчивость нефтяных эмульсий достигается не мгновенно, а во времени. Учитывая данный факт, в любом конкретном случае оптимальное место ввода деэмульгатора - это прием ЭЦН, что обеспечивает не только своевременную подачу реагента, но и эффективное его распределение. Максимов В.П. с соавторами, исследовал влияние поверхностно-активных веществ на снижение гидравлических сопротивлений и улучшение баланса энергии насоса. Авторы показали, что с закачкой поверхностно-активных веществ в затрубное пространство можно не только добиться инверсии эмульсии, т.е. переход из обратной эмульсии в прямую, но и провести инверсию избирательного смачивания в ступени ЭЦН. Данный эффект достигается за счет гидрофилизации гидрофобной поверхности рабочих органов насоса. Таким образом можно добиться повышения коэффициента полезного действия насосной установки. На основе промысловых исследований на скважинах Татарии установлено, что ввод ПАВ непосредственно на прием электроцентробежного насоса позволяет существенно повысить производительность установки и сократить удельные расходы электроэнергии. Таким образом, использование внутрискважинной деэмульсации при правильном выборе марки деэмульгатора, способа доставки и концентрации может позволить предотвратить образование вязких водонефтяных эмульсий, повысить эффективность работы внутрискважинного насосного оборудования, снизить энергетические затраты и, как следствие, в целом повысить эффективность технологии добычи. 1.3 Влияние поверхностно-активных веществ на образование и разрушение Водонефтяных эмульсий Как правило, поверхностно-активные вещества представляют собой органические вещества, в молекулах которых содержится углеводородный радикал и одна или несколько активных групп. По своей активности, по классификации Ю.Н. Шехтера и С.Э. Крейна, поверхностно-активные вещества образуют три группы соединений. Смачиватели, стабилизаторы, диспергаторы и другие ПАВ, не образующие мицелярных растворов при малых концентрациях, являются типичными представителями первой группы. Как правило такие вещества хорошо растворимы в полярных растворителях и плохо растворимы в углеводородах. Вторую группу представляют моющие средства, солюбилизаторы и эмульгаторы. А к третьей группе отнесены ПАВ с развитыми углеводородными радикалами, малорастворимые в воде и обладающие хорошей растворимостью в углеводородах, заметно их загущая. Несмотря на родство процессов образования и разрушения эмульсий поверхностно-активными веществами, требования к данным добавкам предъявляются различные. На тип эмульсии и ее устойчивость большое влияние оказывает форма молекул и степень их распределения между водной и углеводородной фазами. Согласно классификации, предложенной П. А. Ребиндером, по механизму действия в дисперсных системах принято выделять четыре группы поверхностно-активных веществ. В первую группу входят низкомолекулярные ПАВ, не образующие коллоидных структур, обладающие поверхностной активностью на границе раздела фаз жидкость-газ. Вторая группа состоит из ПАВ-диспергаторов, которые при адсорбции снижают свободную поверхностную энергию жидкости и тем самым, облегчают образование новых поверхностей. Данная диспергирующая способность используется при разработке эмульгаторов водонефтяных эмульсий для глушения скважин при капитальном ремонте. Однако особо сильные ПАВ этой группы, ввиду интенсивной адсорбции, могут обладать противоположным эффектом и способны вытеснять природный стабилизатор с поверхности глобулы воды. К третьей группе ПАВ отнесены вещества, обладающие хорошими стабилизирующими свойствами. При относительно низкой поверхностной активности данные ПАВ способны образовывать защитные оболочки с гидрофильной поверхностью, что не дает глобулам воды коагулировать и препятствует расслоению эмульсий. В четвертую группу относят поверхностно-активные вещества, образующие моющие химические соединения. Основными свойствами данных веществ являются высокая поверхностная активность, гидрофилизующее, смачивающее действие. Для оценки поверхностно-активного вещества, выбранного в качестве эмульгатора, существенную роль играет, наряду с адсорбцией и межфазным натяжением, прочность удержания ПАВ в составе слоя. Очевидно, она зависит от вида ПАВ, состава фаз и температуры. В этом случае пользуются значениями свободной энергии взаимодействия молекул ПАВ или ее отдельных функциональных групп с окружающей средой, т.е. энергией, необходимой для разрыва всех межмолекулярных связей и удаления молекулы ПАВ из состава слоя в объем раствора. Физический смысл этой величины заключается в том, что чем выше интенсивность взаимодействия ПАВ с дисперсионной средой, тем ниже величина его адсорбции на межфазной поверхности и тем менее стабильной эмульсия становится и наоборот. Для ПАВ, выбранного в качестве эмульгатора обратных эмульсий, предпочтительно наличие в его составе таких функциональных групп как: -СООН, -ОН, -NH2, -СО, -CN, -COOR и прямоцепочного гидрофобного радикала. Если свободная энергия взаимодействия молекул ПАВ с органической средой будет минимальна, а с водной максимальна, то это обеспечит оптимальные значения адсорбции ПАВ, межфазной активности и его удержания в составе адсорбционного слоя. Механизм действия ПАВ, выбранного в качестве деэмульгатора, несколько отличается. Молекулы деэмульгатора проникают в защитный слой, который представляет собой прочный каркас из твердых частиц, и адсорбируются на границе раздела нефти и воды. При этом полярная часть деэмульгатора прочно связывается с водой, а гидрофобная обращена при этом к гидрофильной поверхности частиц стабилизатора. Это приводит к снижению сил взаимодействия поверхности глобул воды с находящимися на ней полярными группами частиц стабилизатора. Данный процесс приводит к изменению смачиваемости гидрофильных участков частиц стабилизатора. Таким образом достигается самопроизвольное распространение нефтяной фазы по данным участкам и происходит вытеснение частиц стабилизатора в объем углеводородной среды. В результате глобулы воды лишаются защитных оболочек и происходит их слияние. Обзор литературы по исследованию процессов синтеза деэмульгаторов показал, что существует определенная структура молекул и их характеристика, которые позволяют достичь наивысшей степени деэмульгирующей активности. Однако большое разнообразие нефтей и образующихся из них эмульсий не дает выявить взаимосвязь, позволяющую спрогнозировать необходимость использования того или иного деэмульгатора для определенных условий. Дисперсность В качестве дисперсной фазы в водонефтяных эмульсиях в экспериментах использовалась пресная вода (дистиллированная) и модель пластовой воды (минерализованная). Пластовая вода моделировалась по шестикомпонентному ионному составу исходной пробы пластовой воды. Для приготовления эмульсий был выбран механический способ диспергирования с помощью лопастной мешалки. Он позволяет моделировать процесс перемешивания нефти и воды аналогично с тем, как это происходит в ступенях ЭЦН. Подготовленные и отмеренные части нефти и воды заливались в емкость, и в течение 40 минут без доступа воздуха производилось перемешивание при 2500 об/мин на лабораторной мешалке ПСА EUROSTAR Power Control Vise 6000 (таблица 2.6). Таблица 2.6 - Технические характеристики лабораторной мешалки IKA EUROSTAR Power Control Vise 6000

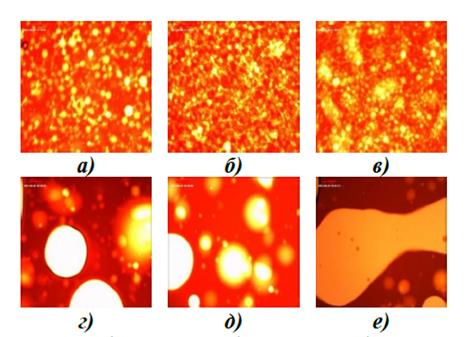

Время перемешивания было выбрано из условия достижения максимальной дисперсности получаемой эмульсии при содержании водной фазы 50 %. Для каждого опыта в мешалку заливались свежие порции нефти и воды. Наибольший и наименьший размеры глобул определялись с помощью камеры биомедицинского микроскопа Лабомед-2, с увеличением до 1600 раз. Полученные результаты представлены на рисунке 2.3 и 2.4. Рисунок 2.3 - Зависимость диаметра глобул воды в водонефтяной эмульсии от времени перемешивания

а) 5 минут; б) 10 минут; в) 20 минут; г) 40 минут; д) 50 минут; е) 60 минут – Микрофотографии водонефтяных эмульсий при различном времени перемешивания

г) д) е)

а) 40% воды; б) 50% воды; в) 60% воды; г) 70% воды; д) 80% воды; е) 90% воды Рисунок 2.6 - Микрофотографии водонефтяных эмульсий при различном Водосодержании Максимальная степень раздробленности глобул воды достигалась в том случае, если время перемешивания превышало 35 мин (рисунок 2.3, 2.4). В дальнейшем при приготовлении эмульсий продолжительность диспергирования и перемешивания составляла 40 мин. Такая продолжительность работы мешалки обеспечивала получение эмульсии с максимально развитой межфазной поверхностью. Перемешивание производилось при комнатной температуре 22 °С. Для каждого эксперимента при заданной температуре и концентрации приготавливалась отдельная порция эмульсии из нефти и воды, ранее в экспериментах не использовавшихся. Для оценки влияния турбулизации потока на дисперсность смеси были проведены исследования при различной интенсивности перемешивания (рисунок 2.5).

Рисунок 2.5 - Зависимость среднего диаметра глобул воды 50 %-ой водонефтяной эмульсии от частоты вращения лабораторной мешалки Результаты этих исследований показывают, что с увеличением количества оборотов лопастной мешалки происходит увеличение дисперсности, а при оборотах больших 1500 об/мин происходит формирование высоко дисперсных водонефтяных эмульсий. Дальнейшее увеличение интенсивности перемешивания не оказывает существенного влияния на размер глобул дисперсной фазы. Анализ полученных результатов позволяет сделать вывод, что для формирования высокодисперсной водонефтяной эмульсии при низких оборотах вала центробежного насоса будет достаточно одной ступени насоса за первые 15... 20 минут диспергирования. Для оценки влияния содержания воды в составе продукции скважин на дисперсность водонефтяной эмульсии после первой ступени насоса были проведены микроскопические исследования на биомедицинском микроскопе Лабомед-2. Методика проведения экспериментов заключалась в получении микрофотографий водонефтяных эмульсий, сразу после приготовления, и дальнейшем анализе в программном обеспечении ToupView и Image J. В таблице 2.7 приведены результаты определения дисперсности эмульсий Сергеевского месторождения. Микрофотографии результатов исследований представлены на рисунке 2.6.

а) 40% воды; б) 50% воды; в) 60% воды; г) 70% воды; д) 80% воды; е) 90% воды Рисунок 2.6 - Микрофотографии водонефтяных эмульсий при различном водосодержании Таблица 2.7 - Результаты определения дисперсности эмульсий, полученных из нефти Сергеевского месторождения

На микрофотографиях видно, что с изменением содержания водной фазы дисперсность увеличивается, начиная с 40 до 60 %, а затем начинает уменьшаться. При переходе точки инверсии фаз эмульсия становится практически расслоенной - содержание водной фазы 90 %. Это свидетельствует о том, что наиболее неблагоприятный режим работы насоса будет наблюдаться в диапазоне обводненности 40...60 %. Алгоритм «ручного» подбора УЭЦН к скважине При подборе установок ЭЦН к нефтяным скважинам, осуществляемом с помощью «ручного» счета (калькулятор, программы в оболочке EXCEL), необходимо для сокращения времени ввода данных и времени расчета использовать некоторые дополнительные допущения и упрощения в методике подбора. Основными среди этих допущений являются: 1. Равномерное распределение мелких пузырьков газа в жидкой фазе при давлениях, меньших давления насыщения. 2. Равномерное распределение нефтяной и водяной составляющих в столбе откачиваемой жидкости на участке «забой скважины – прием насоса» при любых величинах дебитов скважины. 3. Пренебрежение «скольжением» нефти в воде при движении жидкости по обсадной колонне и колонне НКТ. 4. Тождество величин давлений насыщения в статических и динамических режимах. 5. Процесс движения жидкости от забоя скважины до приема насоса, сопровождающийся снижением давления и выделением свободного газа, является изотермическим. 6. Температура погружного электродвигателя считается не превышающей нормальную рабочую температуру, если скорость движения охлаждающей жидкости вдоль стенок ПЭД не менее рекомендуемой в технических условиях на ПЭД не менее рекомендуемой в технических условиях на ПЭД или в Руководстве по эксплуатации установок ЭЦН. 7. Потери напора (давления) при движении жидкости от забоя скважины до приема насоса и от зоны нагнетания насоса до устья скважины пренебрежимо малы по сравнению с напором насоса. Для проведения подбора УЭЦН необходимы следующие исходные данные: 1. Плотности, кг/куб.м: · воды; · сепарированной нефти; · газа в нормальных условиях. 2. Вязкости, м2/с (или · воды; · нефти. 3. Планируемый дебит скважины, куб.м/сутки. 4. Обводненность продукции пласта, доли единицы. 5. Газовый фактор, куб.м/куб.м. 6. Объемный коэффициент нефти, ед. 7. Глубина расположения пласта (отверстий перфорации), м. 8. Пластовое давление и давление насыщения, Мпа. 9. Пластовая температура и температурный градиент, оС, оС/м. 10. Коэффициент продуктивности, куб.м/МПа 11. Буферное давление, Мпа. 12. Геометрические размеры обсадной колонны (наружный диаметр и толщина стенки), колонны НКТ (наружный диаметр и толщина стенки), насоса и погружного двигателя (наружный диаметр), мм. Подбор установки ЭЦН ведется в следующей последовательности: 1. Определяется плотность смеси на участке «забой скважины – прием насоса» с учетом упрощений:

где

2. Определяется забойное давление, при котором обеспечивается заданный дебит скважины:

где

3. Определяется глубина расположения динамического уровня при заданном дебите жидкости:

4. Определяется давление на приеме насоса, при котором газосодержание на входе в насос не превышает предельно-допустимое для данного региона и данного типа насоса (например – Г=0,15):

(при показателе степени в зависимости разгазирования пластовой жидкости m =1.0). где: 5. Определяется глубина подвески насоса:

6. Определяется температура пластовой жидкости на приеме насоса:

где

7. Определяется объемный коэффициент жидкости при давлении на входе в насос:

где

8. Вычисляется дебит жидкости на входе в насос:

9. Определяется объемное количество свободного газа на входе в насос:

где 10. Определяется газосодержание на входе в насос:

11. Вычисляется расход газа на входе в насос:

12. Вычисляется приведенная скорость газа в сечении обсадной колонны на входе в насос:

где

13. Определяется истинное газосодержание на входе в насос:

где

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 531; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.14.208 (0.012 с.) |

):

): сутки.

сутки. , (1.1)

, (1.1)

– плотность сепарированной нефти, кг/куб.м;

– плотность сепарированной нефти, кг/куб.м; – плотность пластовой воды;

– плотность пластовой воды; – плотность газа в стандартных условиях;

– плотность газа в стандартных условиях; – текущее объемное газосодержание;

– текущее объемное газосодержание; – обводненность пластовой жидкости.

– обводненность пластовой жидкости. , (1.2)

, (1.2) 245,3/15,1=0,3

245,3/15,1=0,3

– пластовое давление;

– пластовое давление; – заданный дебит скважины;

– заданный дебит скважины; – коэффициент продуктивности скважины.

– коэффициент продуктивности скважины. . (1.3)

. (1.3) м

м , (1.4)

, (1.4) к Па

к Па – давление насыщения.

– давление насыщения. . (1.5)

. (1.5) 0,24+(-3,825/857*9,81=240 м

0,24+(-3,825/857*9,81=240 м , (1.6)

, (1.6)

– пластовая температура;

– пластовая температура; – температурный градиент.

– температурный градиент. , (1.7)

, (1.7)

– объемный коэффициент нефти при давление насыщения;

– объемный коэффициент нефти при давление насыщения; – давление на входе в насос;

– давление на входе в насос; . (1.8)

. (1.8)

, (1.9)

, (1.9)

– газовый фактор.

– газовый фактор. . (1.10)

. (1.10)

. (1.11)

. (1.11) 8585,5*150,6/(1-150,6)=8,6

8585,5*150,6/(1-150,6)=8,6  , (1.12)

, (1.12)

– площадь сечения скважины на приеме насоса.

– площадь сечения скважины на приеме насоса. , (1.13)

, (1.13)

– скорость всплытия газовых пузырьков, зав

– скорость всплытия газовых пузырьков, зав