Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологического чертежа деталиСтр 1 из 4Следующая ⇒

Аналитический раздел

Разработка технологического чертежа детали

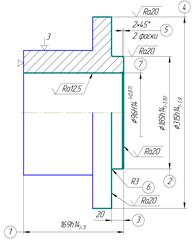

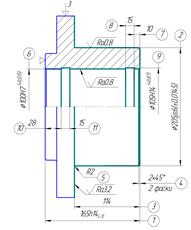

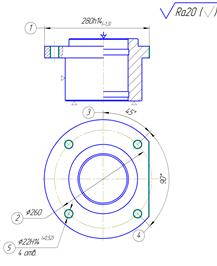

При разработке рабочего чертежа детали необходимо выполнить достаточное количество проекций что бы иметь полное представление о конструктивных элементах детали, при этом нужно выполнить достаточное количество разрезов и видов; проставить размеры всех поверхностей с допусками; определить технические требования на изготовление, определить материал детали. Чертеж по оформлению должен соответствовать стандартам ЕСКД.

Анализ рабочего чертежа детали: описание конструкции, назначение детали, её работа в узле

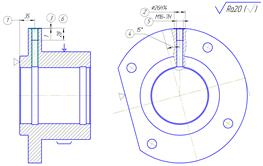

Рабочий чертеж втулки содержит две проекции и дополнительные сечения, показывающие расположение резьбового отверстия М16-7Н под углом 15°. Проставлены все размеры с посадками, имеются сведения о материале детали. Чертеж детали выполнен в масштабе 1:2. Втулка представляет собой тело вращения, имеет цилиндрические поверхности с двух сторон фланца диаметром 185h9 и диаметром 205h9. На фланце втулки имеется лыска в размер 280 мм и четыре отверстия Ø22 расположенные на диаметре 260мм. С боковой стороны фланца имеется сквозное резьбовое отверстие М16-7Н, расположенное под углом 15° к оси детали. Габаритные размеры втулки: Ø315×165 мм. Втулка служит опорой вращающего вала в подшипниковом узле по отверстию Ø100Н7 и крепится к корпусу механизма посредством четырех отверстий Ø22 мм. Наклонное резьбовое отверстие во фланце втулки предназначено для установки масленки для смазки подшипникового узла. Основными требованиями при изготовлении - это обеспечение концентричности наружных поверхностей с отверстием и перпендикулярности торцов к оси детали. Точность размеров основных поверхностей заданы в пределах IT7, IT9, остальные поверхности выполнены по 14-му квалитету точности. Точность взаимного расположения задана величиной допуска перпендикулярности 0,03 мм относительно оси детали. Шероховатость ответственных цилиндрических поверхностей: наружных – Ra3,2 мкм, внутренних – Ra0,8 мкм, прочих – Ra20 мкм.

Материал детали и его химико-механические свойства

Втулка изготовлена из серого чугуна марки СЧ 18 ГОСТ 1412 – 85. Чугун с пластинчатым графитом для отливок.

Химический состав и физико-механические свойства материала приведены в таблице 1, 2.

Таблица 1 - Химический состав СЧ 18 ГОСТ 1412 – 85 в процентах

Таблица 2 – Физико - механические свойства

Технологические свойства Свариваемость – не применяется для сваривания конструкций. Применение: станины, корпуса, кронштейны, опоры, плиты, крышки, траверсы, колосники

Качественный анализ технологичности конструкции детали

В детали втулка обрабатываются как наружных поверхностей, так и внутренние. Все поверхности имеют хороший доступ режущих и мерительных инструментов. Закрытыми поверхностями являются две канавки, но их обработка не представляет трудностей. Для обработки резьбового отверстия на торце фланца втулки выполнено цекование торца в размер Ø26×1 мм, что улучшает условия обработки. Шероховатость поверхностей соответствует точности обработки. Имеются сведения о материале. Заготовкой для втулки принимаем отливку, что приближает размеры и конфигурацию заготовки к размерам готовой детали, уменьшая тем самым механическую обработку, что способствует меньшей себестоимости готовой детали. В целом деталь технологична, можно приступать к разработке техпроцесса..

Технологический раздел

Выбор заготовки

Определение массы заготовки

Масса заготовки

где VЗ – объём заготовки, мм2; g – удельная плотность серого чугуна, g = 7,2 кг/м3.

Рассчитываем массу детали

где К – коэффициент при нахождении площади сектора [5, с 323] Выбор и обоснования баз

Задача это обеспечение концентричности наружных поверхностей втулки относительно отверстия и перпендикулярность торцовых поверхностей к оси отверстия может быть решена обработкой: - всех поверхностей за два установа или за две операции с базированием при окончательной обработке по наружной поверхности. (Обработка от вала);

- всех поверхностей за два установа или за две операции с базированием при окончательной обработке наружной поверхности по отверстию (обработка от отверстия). Выбираем первый вариант, т.е на первой операции обрабатываем наружные поверхности Ø315 и торец, затем на чистых технологических базах производим обработку наружной поверхности Ø205h9, торца и отверстия Ø100Н7. Фрезерование лыски, сверление 4-х отверстий Ø22 и обработка резьбового отверстия производится с базирование по отверстию Ø100Н7 и торцу. Таблица 4 – Маршрутный технологический процесс

Продолжение таб. 4

Продолжение таб. 4

Расчет режимов резания

Расчет режимов резания произведём на операцию 020 Сверлильная с ЧПУ. переход 3, 4 – обработка отверстия Ø22 Исходные данные: Станок –вертикально-фрезерный ОЦ Hааs ТМ-1 Приспособление – специальное зажимное Инструмент – сверло спиральное для станков с ЧПУ Ø15; Ø22 Р18 Материал детали – СЧ18; 170…240 НВ; Охлаждение – без охлаждения Точность обработки поверхности - IT14 Заготовка – отливка Состояние поверхности – обработанная Масса детали – 32,6 кг

Содержание перехода операции: – зацентровать отверстия - сверлить отв. Ø15Н14 - рассверлить отв. Ø22Н14 Наладка станка производится оператором. Переход 3. Расчет режимов резания для сверления отверстия Ø15 мм. 1.Глубина резания при сверлении t=0,5D=7,5 мм 2. Выбор подачи при сверлении серого чугуна s0=0,35 мм/об [6, табл. 35] 3. Период стойкости сверла Т=60 мин [6, табл. 40] 4. Скорость резания

Значения коэффициента и показателей степени [6, табл. 38]

где КMV- коэффициент на обрабатываемый материал; KИV – коэффициент на инструментальный материал; KLv – коэффициент, учитывающий глубину сверления

где НВ – фактический параметр, характеризующий обрабатываемый материал

5. Частота вращения шпинделя

где D – диаметр инструмента. мм

6. Проверка выбранных режимов по мощности привода главного движения 6.1 Осевая сила резания, Н

Значения коэффициента Поправочный коэффициент КМР принимаем [6]:

Подставив значения в формулу, получаем: . 6.2 Крутящий момент, Нм

6.3 Мощность резания, кВт

Рассчитанные режимы резания должны не превышают мощности привода главного движения станка при условии:

где η – КПД станка

Вывод. Установленные режимы резания по мощности осуществимы. Переход 4. Расчет режимов резания для рассверливания отверстия Ø22 мм. 1.Глубина резания при рассверливании

2. Выбор подачи при рассверливании отверстия в детали из серого чугуна s0=0,5 мм/об [6, табл. 35] 3. Период стойкости сверла Т=60 мин [6, табл. 40] 4. Скорость резания при рассверливании

5. Частота вращения шпинделя

где D – диаметр инструмента. мм

6. Проверка выбранных режимов по мощности привода главного движения 6.1 Осевая сила резания, Н

Значения коэффициента . 6.2 Крутящий момент, Нм

6.3 Мощность резания, кВт

Рассчитанные режимы резания должны не превышают мощности привода главного движения станка при условии:

Вывод. Установленные режимы резания по мощности осуществимы.

Расчет норм времени

Операция 010 Токарная с ЧПУ. Норма штучного времени на операцию при работе на станках с программным управлением определяется по формуле:

где t0 – основное время на операцию, мин; tB – вспомогательное время, мин;

tВ.У – время на установку и снятия заготовки, tВ.У=0,2 мин; tМ.В. – вспомогательное время, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин;

tобс – время обслуживания рабочего места, мин; tп – время на личные потребности, назначается в процентах от оперативного времени мин.

где Li – длина обрабатываемой поверхности, мм; i – число рабочих ходов; SM – минутная подача, мм/мин Переход 1. Точение по торцу Ø191

Переход 2. Точение поверхности Ø185 мм, торца Ø315, поверхности Ø315 LР.Х.=20∙2 +(315-185)/2+31+4=140 мм.

Переход 3 Растачивание черновое отверстия Ø95 L=168 мм

Общее технологическое время на операцию:

Количество переходов на операцию – 3 переходов. Количество смены инструментов – 2. Количество установов - 3 Вспомогательное время: Машинно-вспомогательное время при работе на станках с ЧПУ: - на одновременное перемещение рабочих органов станка по осям Zи Х (ускоренное по дине) – 0,03 мин/300 мм; - установочное – 0,1 мин; - установочное (холостое) в зоне резания – 0,08 мин; - на поворот револьверной головки – 0,02 мин КП – количество позиций, на которое необходимо повернуть револьверную головку, КП = 2; Вспомогательное время автоматической работы станка

Вспомогательное время – время выполнения ручной вспомогательной работы, не перекрываемой временем автоматической работы станка [10] ТВОП состоит из следующих работ: - включить станок/выключить – 0,04 мин - открыть заградительный щиток/закрыть – 0,03 мин - установить координаты Х, Y – 0,1 мин - ввести коррекцию – 0,04 мин - установить деталь в кулачки – 0,2 мин Итого: 0,41 мин. Вспомогальное время

Оперативное время ТОП = Т0 +ТВ ТОП = 3,8+1,0 = 4,8 мин Время обслуживания рабочего места

Штучное время на операцию составит:

3. Специальный раздел: Разработка УП

Создать УП токарной черновой обработки детали «Втулка» на токарном станке Hааs SL-40, ЧПУ Fanuc. Составляем рукопись УП. В программе заданы циклы: G71 – черновое точение наружных и внутренних поверхностей; G70 – чистовая обработка;

Таблица 9 - Координаты опорных точек

Таблица 10 - Управляющая программа токарной обработки детали «Втулка»

Продолжение таб. 10

Аналитический раздел

Разработка технологического чертежа детали

При разработке рабочего чертежа детали необходимо выполнить достаточное количество проекций что бы иметь полное представление о конструктивных элементах детали, при этом нужно выполнить достаточное количество разрезов и видов; проставить размеры всех поверхностей с допусками; определить технические требования на изготовление, определить материал детали. Чертеж по оформлению должен соответствовать стандартам ЕСКД.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 1048; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.70.157 (0.104 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

.

. и показателей степени находим [6, табл. 42]:

и показателей степени находим [6, табл. 42]: .

.

;

;  .

.

.

. и показателей степени находим [6, табл. 42]:

и показателей степени находим [6, табл. 42]:

;

; .

.

, составляет 11,5% от оперативного времени: [10, табл. 18]

, составляет 11,5% от оперативного времени: [10, табл. 18] .

.