Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выкатка колесно-моторных блоков из-под тепловоза.Стр 1 из 5Следующая ⇒

Содержание

ВВЕДЕНИЕ

Ремонт тепловозов -- комплекс мероприятий по восстановлению работоспособного или исправного состояния какого-либо объекта тепловоза и/или восстановлению его ресурса. Так как в данный момент на Российской железной дороге достаточной большой процент изношенных локомотивов, это влечет за собой хорошей организации обслуживания и ремонта главных и вспомогательных узлов локомотивов. Существует различные виды обслуживания и ремонта, ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР и КР, которые заключают в себе различные объемы обслуживания и ремонта, но с внедрение новых технологий и установлением их на локомотивы, многие виды ремонта требуют внесения в них каких-либо изменений по объему обслуживания и ремонта узлов локомотива, вместе с этим, активно развивается направление технического диагоностирования локомотивов, что приводит к более качественному и малозатратному ремонту. Ремонт и обслуживание тяговых электродвигателей требует особого внимания, так как является одним из самый ответственных и сложных узлов тепловоза, отказ которого может привезти к выходу из эксплуатации всего тепловоза. Существует множество методик и стендов для проверки состояния тяговых электродвигателей и их ремонту, некоторые из них приведены в курсовой работе. Ремонт локомотивов, занимая одно из главных мест в эксплуатации железных дорог, требует высококвалифицированных трудовых ресурсов, значительных финансовых и временных затрат, в обмен на что, будет наблюдаться качественная и бесперебойная работа локомотивово и сети железных дорог в целом.

Тяговый двигатель тепловозов (рис. 13) представляет собой электрическую машину постоянного тока с последовательным возбуждением и принудительной вентиляцией. Он имеет литой восьмигранный остов 3, на котором выполнен прилив, образующий горловину для моторно-осевых подшипников 12. С двух сторон в продольном направлении в остов запрессовывают подшипниковые щиты 6. Со стороны коллектора 1 в остове имеются люки для осмотра якоря 4 (верхний, нижний, боковой) и прохода вентиляционного воздуха. На один верхний люк крепится брезентовая гармошка, соединенная с каналами воздухопровода тепловоза. Внутри остова расположены четыре главных 5 и четыре добавочных 14 полюса, каждый из которых прикреплен к остову тремя болтами. В подшипниковые щиты запрессованы роликовые подшипники 11. Подшипники смазываются через трубки на подшипниковых щитах.

Рис. 1 Тяговый электродвигатель ЭД-118А: 1 - коллектор; 2 - щеткодержатель; 3 - остов; 4 - якорь; 5 - главный полюс; 6 - подшипниковый щит; 7 - бандаж; 8 - крышка подшипника; 9 - лабиринтные кольца; 10 - вал; 11 - роликовый подшипник; 12 - моторно-осевой подшипник; 13 - букса моторно-осевого подшипника; 14 - добавочный полюс; 15 - польстер Со стороны, противоположной горловинам моторно-осевых подшипников, в средней части отлиты два опорных носика (верхний и нижний), между которыми размещена пружинная подвеска. Подача смазки к оси у тяговых двигателей ЭДТ-200Б и ЭД-107 осуществляется через подбивку с войлочной прокладкой, закрепленной на металлической пластине, которая под действием пружины прижимает подбивку к шейке оси. У тяговых двигателей ЭД-107А и ЭД-118А смазывание моторно-осевых подшипников осуществляется с помощью польстера 15. Тяговые электродвигатели в процессе эксплуатации могут иметь такие же неисправности, которые бывают у генераторов постоянного тока (см. табл. 3). Кроме того, у тяговых электродвигателей встречаются случаи размотки бандажа - при превышении допустимой частоты вращения якоря, при боксовании, а также при перекрытии по коллектору; перегрева моторно-осевых подшипников, а также проворота ведущей шестерни на валу тягового двигателя. Характер неисправности тягового двигателя определяет локомотивная бригада в пути следования, а после прибытия тепловоза в депо - мастер. Локомотивные бригады должны уметь определять неисправности тяговых двигателей. Это позволит своевременно принять меры, не допустить "порчи" и сохранить двигатель для дальнейшей эксплуатации после его ремонта.

В депо при поиске неисправностей тяговых двигателей используются приборы для проверки сопротивления изоляции. Якорь и коллектор. После выемки якорь осматривают. Якоря, имеющие явное повреждение изоляции обмотки, разрушение коллектора, бандажей, трещины и повреждения вала, нажимных шайб и сердечника, подлежат отправке на заводы для выполнения капитального ремонта. Проверку состояния якоря начинают с измерения сопротивления изоляции и сопротивления обмотки якоря. Сопротивление изоляции якоря замеряют мегаомметром на 1000 В, и оно должно быть не менее 20 МОм. Якорь с заниженным сопротивлением изоляции сушат в печи в течение 12-24 ч при температуре 110-120 °С с последующим замером сопротивления изоляции. Если и после сушки сопротивление изоляции будет занижено, то необходимо проверить влажность якоря прибором контроля влажности после остывания якоря до температуры не выше 40 °С. Порядок проверки влажности якоря описан в разделе ремонт якоря тягового генератора. Якорь, высушенный и имеющий заниженное сопротивление изоляции, подлежит заводскому ремонту. Для замера сопротивления якоря при петлевой обмотке измерительные провода подключают к 1-й и 55-й коллекторным пластинам для тяговых двигателей ЭД-107, ЭД-107А и ЭД-118А и к 1-й и 38-й пластинам для ЭДТ-200Б и полученное сопротивление делят на три. Сопротивление обмотки якоря при температуре +20 °С должно быть 0,00532 Ом для двигателей ЭДТ-200Б и 0,012 Ом для ЭД-107, ЭД-107А, ЭД-118А. Обмотку якоря проверяют на отсутствие межвитковых замыканий при помощи специального щупа с изолирующей ручкой путем замыкания поочередно соседних коллекторных пластин, между которыми находится виток с поврежденной изоляцией. Если обнаруженное замыкание устранить невозможно приведением в исправное состояние коллектора, якорь отправляют в капитальный ремонт. Осматривают состояние рабочей поверхности коллектора. На поверхности коллектора не допускается подгар коллекторных пластин, следы выплавления припоя на петушках, забоины, задиры и местные выжиги глубиной более 0,5 мм. Забоины и выжиги глубиной до 0,5 мм выводят обточкой, а глубиной более 0,5 мм - заплавляют припоем ПОСС-61 с фиксацией этой операции в техническом паспорте. Измеряют диаметр и выработку коллектора под щетками и глубину продорожки миканита. Диаметр обточенного коллектора должен быть не менее 380 мм для всех типов двигателей. Диаметр коллектора замеряют с помощью скобы с микрометрической головкой (до 400 мм) в местах наибольшей выработки. При выработке более 0,3 мм коллектор обтачивают с минимальным снятием меди. Состояние бандажей и пазовых клиньев проверяют легким осту-киванием. Бандажи, имеющие расслоения, трещины лакового слоя, сдвиги витков, ослабления, вздутия и прожоги ленты, заменяют. Клинья, ослабшие в пазу или поврежденные, подлежат замене. Новый бандаж наматывают на бандажировочном станке (рис. 20), состоящем из станины Z, передней 2 и задней 12 бабок, каретки 49 служащей для Направления укладываемой ленты, и системы роликов для предварительного натяжения бандажной ленты. Передняя бабка приводится в движение электродвигателем 9 через клиноременную передачу. Якорь 6 вращается с частотой 15 об/мин. На каретке расположен динамометр 5, показывающий натяжение проволоки. Станок оборудован приспособлением для выполнения продорожки коллектора.

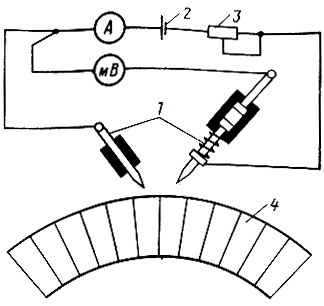

Рис. 8. Станок для бандажировки якорей: 1 - станина; 2 - передняя бабка; 3 - панель управления; 4 - каретка; 5 - динамометр; 6 - якорь; 7 - фреза; 8 - ременная передача; 9 - электродвигатель; 10, 11 - маховики; 12 - задняя бабка; 13 - храповой механизм Бандаж делают из стеклобандажной ленты, изготовленной из непрерывных стеклянных нитей, скрепленных между собой электроизоляционным лаком ПЭ-933. Стеклобандажную ленту наматывают с определенным для каждого типа тягового двигателя натяжением и числом витков (например, для двигателя ЭДТ-200Б усилие натяжения должно быть в пределах 1,4-1,5 кН). Ленту укладывают на изоляционные прокладки из электрокартона. Ленту наматывают в полуперекрышу равномерно по ширине бандажа. По окончании намотки снижают натяжение ленты на 50 %, а ее конец заправляют под предпоследний виток бандажа с последующим закреплением нагретым паяльником, подогревая и разглаживая всю поверхность. Бандаж запекается в печи одновременно с сушкой якоря. Начальная температура не должна превышать 60-70 °С, далее повышают ее до требуемого значения со скоростью 25-30 °С в 1 ч. Вновь наложенный бандаж должен иметь глянцевую поверхность; отслоение витков и повреждение лаковой пленки не допускается. Обмотку якоря необходимо проверить на качество пайки петушков коллектора методом, при котором сравнивают падение напряжения между каждой парой соседних коллекторных пластин при помощи измерительной вилки (рис. 21). На обмотку подают постоянное напряжение 10-12 В. Устанавливают контакты на коллекторные пластины по шагу обмотки. Милливольтметром, присоединяемым поочередно к каждой паре соседних коллекторных пластин, измеряют падение напряжения в витках обмотки между пластинами. В исправном якоре отклонение стрелки прибора от среднего не более 20 %. Завышенное или отсутствие показания прибора указывает на плохую пайку петушков коллектора или обрыв витков. Этим приспособлением можно определить и межвитковое замыкание (заброс стрелки).

Рис.9. Принципиальная схема проверки качества пайки петушков к обмотке якоря: 1 - измерительная вилка; 2 - источник питания; 3 - резистор; 4 - коллектор

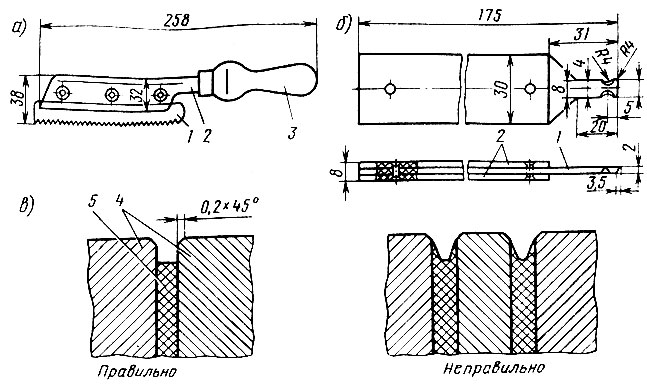

Пайку петушков выполняют контактным способом. К петушку, имеющему плохую пайку, подводят угольный электрод, а к рабочей части той же пластины - другой электрод и подают на них напряжение 12 В. Петушок разогревается до температуры 300 °С (светло-красного цвета), после чего проводят по торцу разогретого петушка прутком припоя до заполнения шлицы. Для предотвращения затекания припоя внутрь обмотки, что может привести к межвитковому замыканию, якорь при пайке располагают под углом 30-35° коллектором вниз. Продорожку коллектора выполняют на глубину 1-1,5 мм, если канавки между пластинами коллектора будут менее 0,5 мм. Увеличение глубины продороживания свыше 1,5 мм нецелесообразно, так как это может привести к скоплению грязи в дорожках и замыканию пластин. Приспособление для продорожки укрепляют на станке (см. рис. 20), имеющем электродвигатель 9, ременную передачу 8 и фрезу 3. Частота вращения фрезы - 3000-4000 об/мин. Привод фрезы установлен на салазках, которые могут перемещаться горизонтально от маховика 10 и вертикально от маховика 11. Вращающуюся фрезу устанавливают над миканитовой пластиной, опускают на требуемую глубину и маховиком 10 перемещают с наружной стороны к петушкам. При большой программе ремонта на специализированных участках депо устанавливают станки-полуавтоматы, у которых поворот якоря, подъем и перемещение фрезы из одного паза в другой автоматические. Дорожки между пластинами можно углублять вручную с использованием приспособления (рис. 22).

Рис. 10. Приспособления для продороживания якорей: а - для продороживания; б - для снятия фасок; в - дорожки; 1 - ножовочное полотно; 2 - держатель; 3 - ручка; 4 - коллекторные пластины; 5 - миканит После продорожки с кромок пластин коллектора снимают фаски размером 0,2 мм*45°. Далее коллектор шлифуют полотном с мелким стеклянным зерном или абразивными брусками. Применять для шлифования коллектора шкурку запрещается. Шлифование коллектора выполняют при частоте вращения якоря 300-500 об/мин, продольной подаче - 0,2 мм/об. Якорь после шлифования обдувают сухим воздухом под давлением 0,2-0,5 МПа. В процессе ремонта у якоря могут быть заменены бандажи, клинья,4 произведена пропитка обмотки, пайка коллектора и др., что может нарушить сделанную ранее балансировку, привести к повышению вибрации, а вибрация в свою очередь - к механическим разрушениям. Поэтому в депо производят динамическую балансировку якоря после ремонта. Небаланс не должен превышать 0,055 Н*м у двигателей ЭДТ-200Б и ЭД-107 и 0,04 Н*м - у ЭД-107А и ЭД-118А. Небаланс устраняют перемещением балансировочных грузов с креплением их болтов с гайкой. Заключительная операция ремонта якоря - испытание электрической прочности обмотки относительно корпуса напряжением 1600 В переменного тока частотой 50 Гц в течение 1 мин. Сборка тягового двигателя. Перед началом сборки якорь и остов протирают сухой салфеткой, сверяют номера остова, подшипниковых щитов и букс моторно-осевых подшипников, проверяют радиальный зазор роликовых подшипников. Для оценки радиального зазора наружное колесо подшипника с комплектом роликов надевают на внутреннее кольцо, насаженное при сборке якоря. Далее щупом проверяют радиальный зазор между внутренним кольцом и роликом, который должен быть 0,095-0,22 мм со стороны коллектора и 0,125-0,26 мм со стороны шестерни для всех типов электродвигателей. Насаженный на вал подшипник должен свободно вращаться от руки.

Наружные кольца роликовых подшипников запрессовывают в гнездо подшипникового щита на прессе с натягом в соответствии с требованиями и нормами для каждого типа тягового двигателя. Разрешается устанавливать наружное кольцо при нагреве гнезда подшипникового щита индукционным нагревателем. После посадки колец подшипников приступают к сборке тягового двигателя. Подшипниковые щиты запрессовывают в остов с использованием той же оснастки, что и при разборке. Первым-запрессовывают щит со стороны коллектора. Затем устанавливают на вал противоположный подшипниковый щит и совместно с подшипниковым щитом якорь заводят в остов. При горизонтальной сборке якорь заводят при помощи Г-образной скобы, при вертикальном способе - опускают в остов. При горизонтальном способе сборки индукционный нагреватель (рис. 23) прижимается сбоку при помощи специального приспособления, перемещающегося вдоль рабочих тумб, на которых установлены остовы.

Рис. 11. Индукционный нагреватель: 1 - механизм перемещения; 2 - нагреватель; 3 - остов; 4 - подставка для электродвигателя После запрессовки щитов проверяют легкость вращения якоря. Якорь должен вращаться свободно от руки, без заедания и задевания. Замеряют снова радиальный зазор и торцовое биение в роликовых подшипниках. Торцовое биение поверхности наружного кольца относительно плоскости перпендикулярной оси проверяют при помощи приспособления (рис. 24), которое закрепляют на валу якоря. В оправке устанавливают индикатор, который ножкой прикасается к торцу наружного кольца подшипника. Рукояткой 4 вал якоря медленно проворачивают и индикатор показывает биение подшипника, которое не должно превышать 0,2 мм. Превышение этого значения указывает на неправильный монтаж подшипникового щита или несоответствие размеров посадочных мест (овальность поверхности выше допустимой). В таких случаях подшипниковый щит выпрессовывают, проверяют посадочные поверхности и устраняют причины, приведшие к перекосу.

Рис. 12. Приспособление для проверки торцового биения якорных подшипников: а - со стороны шестерни; б - со стороны коллектора; 1 - гайка; 2 - винт; 3 - стержень; 4 - втулка; 5 - индикатор; 6 - оправка; 7 - роликовый подшипник; 8 - вал якоря Перед установкой крышек подшипников и лабиринтных колец во внутреннюю полость подшипника закладывают смазку (2/3 объема), в полость задней лабиринтной крышки смазку не закладывают. В смазочную трубку, ввернутую в подшипниковые щиты, запрессовывают смазку. Устанавливают на вал якоря наружное уплотнительное кольцо со стороны шестерни, доводя его до упора в торец подшипника, обеспечив зазор в лабиринте крышки и уплотнительного кольца в пределах 0,8-1,3 мм для всех типов тяговых двигателей. После сборки проверяют осевой разбег якоря (измерения проводят так же, как и при разборке), замеряют биение коллектора, измеряют воздушный зазор между сердечником якоря и полюсами. Биение коллектора замеряют при помощи приспособления, укрепленного струбциной к верхнему коллекторному люку остова.

Рис.13. Приспособление. для замера биения коллектора: 1 - приспособление; 2 - остов; 3 - коллектор Биение коллектора допускается не более 0,08 в горячем и 0,07 мм в холодном состоянии для всех типов тяговых двигателей. Воздушный зазор измеряют щупом под всеми полюсами в трех положениях якоря через 120°, используя смотровые люки. Воздушный зазор между поверхностью якоря и главными полюсами для тяговых двигателей ЭДТ-200Б должен быть 4-5 мм, а ЭД-107 и ЭД-118А - 6,5-7,5 мм и между якорем и добавочными полюсами - соответственно 6-7 и 9,5-10,5 мм. При монтаже щеткодержателей необходимо обеспечить расстояние между корпусом щеткодержателя и рабочей поверхностью коллектора 2-4 мм для всех типов тяговых двигателей и между корпусом щеткодержателя и торцовой поверхностью петушков для двигателя ЭДТ-200Б 6,5-17 и 18,5-20,5 мм - для ЭД-107 и ЭД-118А (рис. 26). Эти расстояния замеряют при крайнем положении якоря в сторону щеткодержателя.

Рис. 14 Установка щеткодержателя на коллекторе: 1 - щетка; 2 - коллектор Для безыскровой работы тяговых двигателей большое значение имеет установка щеток на геометрической нейтрали. В неподвижной машине к двум соседним щеткодержателям подключают гальванометр, шкала которого имеет ноль посередине. От постороннего источника питания в обмотку главных полюсов подают ток, равный 1-5 % номинального тока возбуждения. При включении тока стрелка прибора будет отклоняться. Поворотом траверсы в ту или иную сторону Добиваются наименьшего отклонения стрелки. Чтобы не повредить прибор при повороте траверсы, его следует отключать. Для проверки правильности найденного нейтрального положения необходимо довернуть якорь и снова проверить нейтраль. Если отклонение стрелки прибора будет незначительным, траверсу закрепляют окончательно и проверяют еще раз. Для определения расстояния между осями щеток достаточно выставить на пластины, секции которых лежат на нейтрали, щетки одного щеткодержателя. Установку остальных щеток контролируют бумажной лентой. Для этого вокруг коллектора прокладывают бумажную ленту и по отпечаткам щеток измеряют расстояние. Разница расстояний по окружности коллектора между осями любых пар щеток не должна превышать 2 мм. Этот размер в основном задается при изготовлении тягового двигателя и сохраняется неизменным. Нарушения могут появиться при заварке трещин в корпусе щеткодержателя так как корпус может деформироваться. На собранный электродвигатель устанавливают крышки коллекторных люков, вентиляционные сетки и проверяют качество крепления болтов. Крышки люков должны плотно прилегать к остову и легко сниматься и устанавливаться на остов. Заключение

В данной работе мы рассмотрели основные причины неисправности аккумуляторных батарей и способы их устранения. Но следует также отметить, что современные аккумуляторные батареи не подлежат ремонту, а приспособлены только к циклу заряд-разряд. А с нарушением рабочих характеристик подлежат утилизации.

Содержание

ВВЕДЕНИЕ

Ремонт тепловозов -- комплекс мероприятий по восстановлению работоспособного или исправного состояния какого-либо объекта тепловоза и/или восстановлению его ресурса. Так как в данный момент на Российской железной дороге достаточной большой процент изношенных локомотивов, это влечет за собой хорошей организации обслуживания и ремонта главных и вспомогательных узлов локомотивов. Существует различные виды обслуживания и ремонта, ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР и КР, которые заключают в себе различные объемы обслуживания и ремонта, но с внедрение новых технологий и установлением их на локомотивы, многие виды ремонта требуют внесения в них каких-либо изменений по объему обслуживания и ремонта узлов локомотива, вместе с этим, активно развивается направление технического диагоностирования локомотивов, что приводит к более качественному и малозатратному ремонту. Ремонт и обслуживание тяговых электродвигателей требует особого внимания, так как является одним из самый ответственных и сложных узлов тепловоза, отказ которого может привезти к выходу из эксплуатации всего тепловоза. Существует множество методик и стендов для проверки состояния тяговых электродвигателей и их ремонту, некоторые из них приведены в курсовой работе. Ремонт локомотивов, занимая одно из главных мест в эксплуатации железных дорог, требует высококвалифицированных трудовых ресурсов, значительных финансовых и временных затрат, в обмен на что, будет наблюдаться качественная и бесперебойная работа локомотивово и сети железных дорог в целом.

Тяговый двигатель тепловозов (рис. 13) представляет собой электрическую машину постоянного тока с последовательным возбуждением и принудительной вентиляцией. Он имеет литой восьмигранный остов 3, на котором выполнен прилив, образующий горловину для моторно-осевых подшипников 12. С двух сторон в продольном направлении в остов запрессовывают подшипниковые щиты 6. Со стороны коллектора 1 в остове имеются люки для осмотра якоря 4 (верхний, нижний, боковой) и прохода вентиляционного воздуха. На один верхний люк крепится брезентовая гармошка, соединенная с каналами воздухопровода тепловоза. Внутри остова расположены четыре главных 5 и четыре добавочных 14 полюса, каждый из которых прикреплен к остову тремя болтами. В подшипниковые щиты запрессованы роликовые подшипники 11. Подшипники смазываются через трубки на подшипниковых щитах.

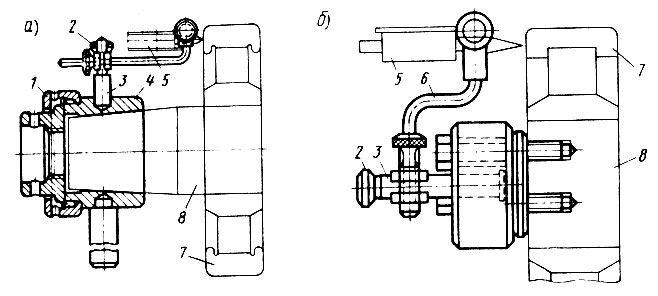

Рис. 1 Тяговый электродвигатель ЭД-118А: 1 - коллектор; 2 - щеткодержатель; 3 - остов; 4 - якорь; 5 - главный полюс; 6 - подшипниковый щит; 7 - бандаж; 8 - крышка подшипника; 9 - лабиринтные кольца; 10 - вал; 11 - роликовый подшипник; 12 - моторно-осевой подшипник; 13 - букса моторно-осевого подшипника; 14 - добавочный полюс; 15 - польстер Со стороны, противоположной горловинам моторно-осевых подшипников, в средней части отлиты два опорных носика (верхний и нижний), между которыми размещена пружинная подвеска. Подача смазки к оси у тяговых двигателей ЭДТ-200Б и ЭД-107 осуществляется через подбивку с войлочной прокладкой, закрепленной на металлической пластине, которая под действием пружины прижимает подбивку к шейке оси. У тяговых двигателей ЭД-107А и ЭД-118А смазывание моторно-осевых подшипников осуществляется с помощью польстера 15. Тяговые электродвигатели в процессе эксплуатации могут иметь такие же неисправности, которые бывают у генераторов постоянного тока (см. табл. 3). Кроме того, у тяговых электродвигателей встречаются случаи размотки бандажа - при превышении допустимой частоты вращения якоря, при боксовании, а также при перекрытии по коллектору; перегрева моторно-осевых подшипников, а также проворота ведущей шестерни на валу тягового двигателя. Характер неисправности тягового двигателя определяет локомотивная бригада в пути следования, а после прибытия тепловоза в депо - мастер. Локомотивные бригады должны уметь определять неисправности тяговых двигателей. Это позволит своевременно принять меры, не допустить "порчи" и сохранить двигатель для дальнейшей эксплуатации после его ремонта. В депо при поиске неисправностей тяговых двигателей используются приборы для проверки сопротивления изоляции. Выкатка колесно-моторных блоков из-под тепловоза. На текущем ремонте ТР-3 выкатывают тележки из-под тепловоза, разбирают их и демонтируют с тележки тяговые электродвигатели. Для этого выкаченную тележку устанавливают на разборочную площадку, имеющую специальные подъемники, позволяющие приподнять остов электродвигателя на 17°, что дает возможность вывести из приливов станин верхние обоймы пружинных подвесок. С тележки снимают воздухопроводы и трубы для песка, буксовые струнки, распускают рычажную передачу и отсоединяют кабели. У бесчелюстных тележек вместо съема струнок отсоединяют фрикционные гасители колебаний от корпусов букс и буксовые поводки от кронштейнов рамы тележки. Затем тросом зачаливают раму тележки, приподнимают и снимают с колесно-моторных блоков (тяговый электродвигатель в сборе с колесной парой). В ряде случаев из-за неисправности какого-либо тягового электродвигателя, возникшей в период между текущими ремонтами ТР-3, необходимо сменить один электродвигатель. Для этого в депо имеются скатоопускные канавы. Такая канава позволяет опускать с помощью подъемника колесно-моторный блок из-под локомотива вниз, откуда при необходимости переместить его по поперечному тоннелю и поднять на соседний путь или междупутье. Подъемник состоит из платформы с рельсами и домкратов, на которые опирается колесно-моторный блок, подъемного механизма с гидравлическим или электромеханическим приводом и тележки для перемещения по рельсовому пути поперечного тоннеля. При одиночной выкатке тепловоз устанавливают таким образом, чтобы поврежденный колесно-моторный блок находился на подъемнике и впадины остова - над винтом домкрата (рис. 14). В таком положении колесную пару с обеих сторон заклинивают. Отсоединяют воздушные рукава, кабели и др. В челюстной тележке концы рессор приподнимают домкратами, а в бесчелюстной - сжимают пружинные комплекты технологическими болтами.

Рис. 2 Одиночная выкатка колесно-моторного блока: 1 - рама тележки; 2 - верхняя балочка пружинной подвески; 3 - тяговый электродвигатель; 4 - колесная пара; 5 - клин; 6 - домкрат; 7 - нижняя балочка пружинной подвески; 8 - электроподъемник Постепенно опуская подъемник и одновременно поднимая домкратом остов тягового электродвигателя, выводят носики остова из пружинной подвески тележки. Разборка колесно-моторного блока сводится к отвинчиванию болтов крепления букс моторно-осевых подшипников и кожуха зубчатой передачи и выемке колесной пары.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 2385; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.198.21 (0.05 с.) |