Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность моделированияСодержание книги

Поиск на нашем сайте

Исходные данные моделирования схематично представлены на рис. 10.

Рис. 10. Состав исходных данных для моделирования QForm требует технологические данные и параметры, которые могут быть разделены на четыре основные группы. Содержание исходных приведены ниже в списке. Для ввода данных случит специальный мастер Редактор подготовки исходных данных (рис. 11). Список исходных данных: · Оборудование • Механический пресс: § Количество ходов в минуту. § Рабочий ход, мм. § Отношение радиуса кривошипа к длине шатуна. § Номинальное усилие, МН. § Жесткость пресса, МН/мм. • Молот § Энергия молота, кДж. § Вес падающих частей, т. § Жесткость, МН/мм. § Коэффициент линейных потерь (потерь на трение). § Коэффициент постоянных потерь (потерь в шабот). § Распределение энергии по ударам, например 100%, 50%, 50%. • Винтовой пресс § Максимальная энергия, кДж. § Номинальная энергия, кДж. § Максимальное усилие, МН. § Номинальное усилие, МН. § Максимальная скорость, мм/с. • Гидравлический пресс § Номинальная скорость, мм/с. § Максимальное усилие, МН. § Отношение номинального усилия к максимальному (для индивидуального типа привода). § Тип привода: индивидуальный или аккумуляторный. • Возможно использование следующего оборудования: электровысадочные машины, вращательное оборудование, оборудования с одним, двумя, тремя и четырьмя инструментами. · Геометрия Геометрические модели верхних и нижних инструментов по переходам, геометрия заготовки в формате STEP для трехмерного и в формате DXF для двухмерного моделирования. Геометрические модели в формате STEP должны быть твердыми телами. · Материал заготовки и смазка Материал заготовки (марка стали или сплава). Возможно задание реологической модели материала в таблице редактора базы данных материала, загрузка таблицы из файла, коэффициентами формулы Хензеля-Шпиттеля. Смазка для каждого инструмента. · Технологические параметры процесса • Температура нагрева в печи заготовки. • Время транспортировки заготовки от печи к прессу. • Пауза перед первым ударом. • Паузы между переходами. • Конечное расстояние между инструментами по переходам. • Температура верхнего и нижнего инструментов.

Рис. 11. Задание исходных данных в Редакторе подготовки исходных данных

Практическая работа: Запустить QFormWorkbench (или QFormPlayer). Найти и ознакомиться с основными элементами интерфеса программы. Изучить возможности графических редакторов двухмерной и трёхмерной графики. Разобраться с работой с базами данных оборудования и материалов. Моделирование процесса штамповки осесимметричной деформации Цель работы: научиться моделировать технологический процесс, состоящий из 3-х операций для осесимметричной детали. Для расчёта использовать двухмерное задание геометрии заготовки и инструмента. Теоретические данные Требования к исходной геометрии Для расчёта в программе QForm надо использовать гладкие контуры инструмента. Левая часть контура инструмента должна лежать на оси Х=0. Это необходимо для симметричного течения металла. Контур деформирующей поверхности штампа должен быть без разрывов и острых углов. Есть только три случая, когда инструмент может иметь не скруглённые углы. Все они перечислены ниже и показаны на рис. 12: · Вогнутый угол от 75 до 90 градусов может быть не скруглённым. · Угол на оси Х=0 не должен быть скруглён. · Угол инструмента, скользящего по другому инструменту, не должен быть скруглён. Между инструментами не должно быть зазоров. Сообщение об ошибке появляется, когда есть нескруглённый угол на деформирующей поверхности инструмента. В этом случае пользователь должен исправить контур инструмента. Наиболее частые ошибки перечислены ниже: 1. На деформирующей поверхности инструмента есть нескруглённый угол. 2. Левая часть контура инструмента не лежит на оси Х=0. 3. Есть небольшой зазор между инструментами, один из которых перемещается вдоль другого (пуансон и матрица). Это возможно при расчёте закрытой штамповки и выдавливания.

Рис. 12. Требования к геометрии штампов для 2D моделирования Другим ограничением является величины радиусов скруглений. Допускаются скругления, когда отношение периметра контура к радиусу меньше 5000. Если контур штампа подготовлен автоматически (например, получен экспортом сечения трехмерного штампа), то возможны ситуации, что контур будет состоять из большого количества отрезков. Причем длинные элементы контура могут быть составлены из коротких непараллельных отрезков (контур в виде «пилы»). Это может привести к ситуации, схожей с наличием в геометрии малых фасок и радиусов. В конечном счете, к некорректной обработке контура штампа программой.

Практическая работа Исходные данные Рассматриваемый пример иллюстрирует последовательность подготовки и расчета облойной штамповки диска на механическом прессе. Технологическая цепочка состоит из трех операций: · охлаждения на воздухе, · охлаждения в инструменте · деформация на механическом прессе. Круглая в плане поковка штампуется в горячем состоянии. Материал заготовки – углеродистая сталь. Технологические параметры показаны ниже в таблицах.

Рис. 13. Последовательность преобразования эскиза поковки (а) в чертеж для моделирования (б, в, г) с учетом осевой симметрии

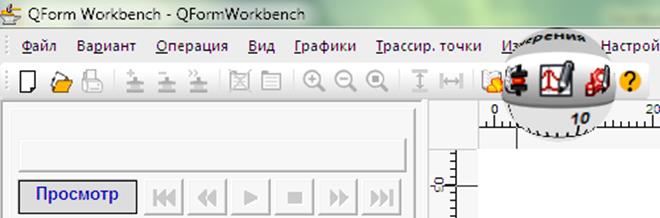

Эскиз поковки приведен на рис. 13. а. Там же показана последовательность преобразования эскиза поковки (а) в чертеж для моделирования (б, в, г) с учетом осевой симметрии. В Компас 3D или AutoCAD необходимо подготовить контур инструмента и заготовки, как показано на рис. 13. г. и экспортировать его в формат dxf. Далее открываем QFormWorkbench (или QFormPlayer) и нажимаем на кнопку Графический редактор (рис. 14)

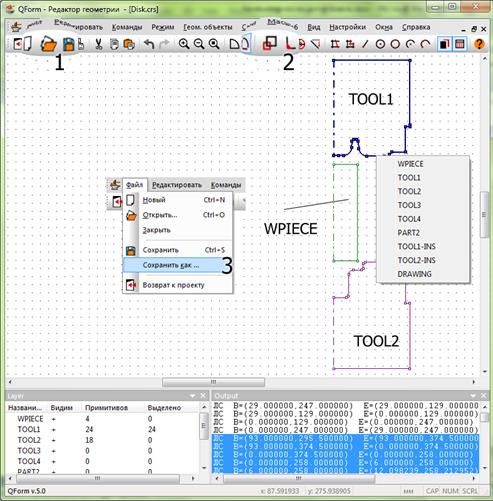

Рис. 14. Кнопка Графический редактор После нажатия кнопки откроется графический редактор (рис. 15), в котором начерченная геометрия инструмента будет подготовлена для моделирования. Нажимем на кнопку Открыть (рис. 15. 1) и открываем сохранённый файл с геометрией инструмента и заготовки. Не забываем выставить в типе отображаемых файлов формат dxf. Далее необходимо указать какие из контуров относятся к какому инструменту или заготовке. Для этого нажимаем на кнопку Выделить в окне (рис. 15. 2). Рамкой выделяем контур верхнего инструмента (если невозможно выделить контур целиком, не захватив например часть контура заготовки, то выделяем сначала одну часть контура, а потом остальные, удерживая клавишу Shift на клавиатуре). После того как контур будет полностью выделен (отображается более толстыми линиями) нужно подвести курсор мыши к контуру и нажать правую кнопку. В выпавшем контекстном меню выбрать соответственно TOOL1, WPIECE и TOOL2 для верхнего инструмента, заготовки и нижнего инструмента. После этого нужно выбрать команду главного меню Файл – Сохранить как… (рис. 15. 3). В диалоге сохранения выбрать тип файлов QForm/QForm 2D Geometry Files (.crs) и сохранить файл под именем mydisk.crs. Если геометрия инструмента допустима, то система выдаст запрос на подтверждение сохранения файла, с которым нужно согласиться. В случае если геометрия недопустима, на экран будет выведено сообщение с причиной невозможности сохранения геометрии, устранив которую, надо повторить процедуру сохранения.

Рис. 15. Подготовка контуров инструмента и заготовки в редакторе геометрии QForm

После успешного сохранения геометрии инструмента и заготовки нужно вернуться в основное окно программы, для этого надо нажать на кнопку Таблица 4. Характеристика механического пресса для примера disk

Таблица 5. Технологические параметры для примера disk

Таблица 6. Свойства материала заготовки для примера disk

Таблица 7. Свойства материала инструмента для примера disk

Таблица 8. Свойства смазки для примера disk

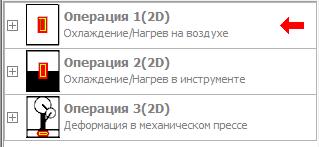

Подготовка исходных данных в мастере Рассматриваемый пример штамповки поковки за один переход на механическом прессе на самом деле состоит из трех операций: • охлаждение на воздухе; • охлаждение в инструменте; • деформация в механическом прессе. При подготовке к расчету технологической цепочки, состоящей из нескольких операций, всегда соблюдается следующее правило: сначала задаются свойства текущей операции, а затем к цепочке добавляется следующая операция. Зададим параметры первой операции. В окне структуры проекта имеется кнопка Новая операция.

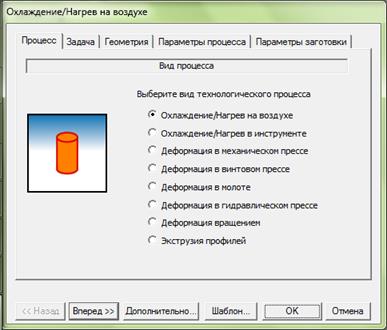

Нажатием этой кнопки запускается мастер Редактор подготовки исходных данных. В этом мастере все необходимые для расчета данные разбиты по технологическим группам – оборудование, геометрия, деформируемый материал и т.д. Каждой группе отведена отдельная закладка. Все закладки заполняются в строгой последовательности. После заполнения всех необходимых полей каждой закладки становится возможным переход к следующей закладке мастера. Такой метод подготовки данных исключает возможность создания некорректного файла проекта для расчета. На первой закладке Процесс мастера Редактора подготовки исходных данных необходимо выбрать тип моделируемого процесса. О том, что тип процесса еще не выбран, сообщает «Информационная строка» (1) в нижней части окна мастера подготовки данных – «Не задан вид технологического процесса».

Рис. 16. Текст необходимого действия Выберите тип процесса – Охлаждение на воздухе, щелкнув левой клавишей мыши по соответствующей радио кнопке.

Рис. 17. Вид процесса После того, как тип процесса определен, в нижней части окна станет доступной кнопка ВПЕРЕД. Нажмите ВПЕРЕД и перейдите на следующую закладку мастера. В окне Задача необходимо указать тип моделируемой задачи. В рассматриваемом примере следует задать Круглая в плане (осесимметричная деформация).

Рис. 18. Задачи моделирования Нажмите кнопку ВПЕРЕД и перейдите на следующую закладку. На закладке Геометрия информационная строка сообщит Вам о том, что не задан файл геометрического описания. При помощи кнопки ОБЗОР… (1) выберите директорию с сохранённым файлом mydisk.crs

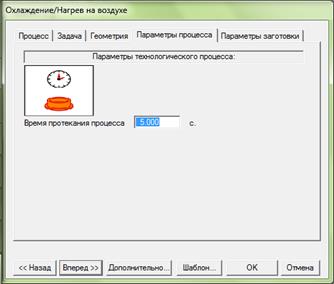

Рис. 19. Геометрическое описание В среднем окне появится список всех геометрических файлов с расширением CRS (файлы геометрии 2D), лежащих в этой директории. Из списка выберите файл «mydisk.crs». В окне справа появится импортированное из файла изображение инструментов и заготовки. Нажмите клавишу ВПЕРЕД и перейдите к следующей закладке. На закладке Параметры процесса необходимо задать время протекания процесса – 5 с

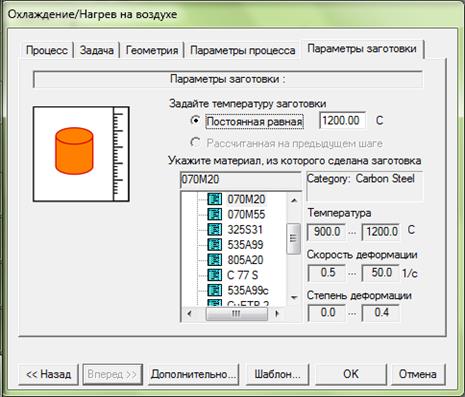

Рис. 20. Параметры технологического процесса Нажав на кнопку ВПЕРЕД, перейдите на следующую закладку. На закладке Параметры заготовки необходимо задать марку и температуру нагрева материала заготовки (деформируемого материала) (см. информационную строку). В среднем окне закладки выведен список деформируемых материалов из БД QForm. Из предложенного списка выберите углеродистую сталь «070M20», которая хранится в подкаталоге BS (British Standard) текущей БД по материалам. После выбора марки материала в правой части окна отразятся области применения кривых текучести выбранного материала для температуры, скорости и степени деформации. Наиболее важным критерием из этих параметров является температура – при температуре штамповки ниже указанного интервала, программа попросит изменить температуру штамповки на температуру из указанного интервала. Следующим шагом в соответствующем поле необходимо задать температуру нагрева заготовки 1200 °С.

Рис. 21. Параметры заготовки Заданы все данные, необходимые для моделирования первой операции – Охлаждение на воздухе. В нижней части окна мастера подготовки данных нажмите, ставшую доступной, кнопку ОК. Программа попросит создать файл проекта, в котором будут храниться все данные, необходимые для моделирования данного процесса для чего будет вызвано стандартное окно сохранения данных. В этом окне задайте имя файла проекта «disk.qfm» и нажмите кнопку СОХРАНИТЬ. Файл создан и содержит первую операцию рассматриваемого технологического процесса штамповки. В Окне структуры проекта появится иконка с информацией о типе созданной операции, содержащейся в данном варианте файла. Красная стрелочка рядом со значком операции обозначает, что в данный момент эта операция активна и результаты расчета активной операции отображены в окне результатов.

Следующим шагом необходимо создать вторую операцию технологической цепочки. Для этого снова нажмите кнопку Новая операция в Окне структуры проекта. Выберите тип процесса – Охлаждение в инструменте, щелкнув левой клавишей мыши по соответствующей радио кнопке.

Рис. 22. Вид процесса Станет доступной клавиша ВПЕРЕД. Нажмите ВПЕРЕД и перейдите на следующую закладку мастера. На закладке Предыдущая операция задаются правила наследования результатов предыдущих операций. По умолчанию все данные расчета предыдущей операции передаются в следующую операцию.

Рис. 23. Использование результатов расчёта предыдущей операции Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. В закладке Задача всё остаётся без изменений. Во вкладке Геометрия выбирается тот же файл «mydisk.crs».

Рис. 24. Геометрическое описание Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. На закладке Параметры процесса введите время протекания процесса охлаждения – 2 с.

Рис. 25. Параметры технологического процесса Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. На закладке Параметры заготовки всё остаётся без изменений, т.к. исходные данные берутся из «Операции 1»

Рис. 26. Параметры заготовки Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. На последней закладке Параметры инструмента необходимо указать тип смазки и температуру нагрева штампов. Ввод параметров для каждого инструмента производится на отдельной закладке, обозначенной именем данного инструмента. На закладке Инструмент1 из списка смазок выберите смазку – «gw-st-h» и задайте температуру нагрева штампа – 200° С.

Рис. 27. Параметры инструмента Затем перейдите на закладку Инструмент2, щелкнув левой клавишей мышки по соответствующему ярлыку. Закладка Инструмент2 отличается от предыдущей наличием дополнительной кнопки Аналогично Инструменту1. После нажатия этой кнопки все данные, введенные для Инструмента1, автоматически присваиваются Инструменту2. Нажмите кнопку.

Рис. 28. Параметры инструмента В последней закладке станет активной клавиша OK, переведите на нее курсор мыши и щелкните левой кнопкой. В окне структуры появится иконка для второй операции.

Последней операцией цепочки является – Деформация в механическом прессе. Для задания исходных параметров этой операции нажмите кнопку НОВАЯ ОПЕРАЦИЯ в Окне структуры проекта. На закладке Процесс выберите тип процесса – Деформация в механическом прессе. На закладке Предыдущая операция необходимо указать, что мы будем использовать результаты расчета предыдущей операции, как для заготовки, так и для инструмента.

Рис. 29. Использование результатов расчёта предыдущей операции Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. В отличие от процессов охлаждения для процесса деформации на закладке Задача необходимо дополнительно указать · вид моделируемых процессов в заготовке – Тепловые процессы, · вид моделируемого процесса в инструменте – Инструмент моделируется.

Рис. 30. Задачи моделирования Нажмите кнопку ВПЕРЕД и перейдите к следующей закладке. На закладке Геометрия опять выберите «mydisk.crs». На закладке Дополнительные операции оставьте все чек-боксы пустыми. Закладка Оборудование посвящена параметрам штамповочного оборудования. Помните, тип штамповочного оборудования был выбран на закладке Процесс. Мастер подготовки данных информирует вас, что параметры механического пресса не заданы. В левой части данного окна вы увидите полный список марок механических прессов, технические параметры которых хранятся в текущей БД QForm. Выберите из предложенного списка механический пресс 6-3MN. После выбора оборудования в правой части окна отобразятся параметры указанного пресса. Нажав на кнопку ВПЕРЕД, перейдите на следующую закладку.

Рис. 31. Технологическое оборудование На закладке Параметры процесса необходимо задать конечное расстояние между штампами. Для рассматриваемого примера – это толщина обойного мостика, равная 3 мм.

Рис. 32. Параметры технологического процесса На последней закладке Параметры инструмента задайте для каждого из двух инструментов (верхнего и нижнего) материал инструмента из списка базы данных - сталь 40Х. Смазка и температуры инструментов автоматически наследуются из предыдущей операции.

Рис. 33. Параметры инструмента В закладке Параметры инструмента станет доступной клавиша OK, переведите на нее курсор мыши и щелкните левой кнопкой. Данные к расчету технологической цепочки готовы. В Окне структуры процесса появится дерево подготовленной технологической цепочки, состоящей из трех операций.

Далее необходимо передать файл mydisk.qfm преподавателю для проведения моделирования с помощью полной версии программы QForm. Анализ расчётов можно проводить также с помощью программы QFormWorkbench, не требующей лицензионного ключа, в которой задавались исходные данные.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.62.227 (0.011 с.) |

на панели инструментов.

на панели инструментов.