Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка газоконденсатных месторождений с поддержанием пластового давления.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Разработка газоконденсатных месторождений с поддержанием пластового давления. ППД в данном случае осуществляют двумя способами: закачкой сухого газа в пласт или искусственным заводнением месторождения. Сайклинг-процесс -способ разработки газоконденсатных месторождений с поддержанием пластового давления посредством обратной закачки газа в продуктивный горизонт. При этом используется газ, добываемый на данном месторождении (а в случае необходимости — из других месторождений), после извлечения из него высококипящих углеводородов (С5+В). Поддержание пластового давления препятствует происходящему выделению в продуктивном горизонте из пластового газа высококипящих углеводородов, образующих газовый конденсат, который очень трудно извлечь. Сайклинг-процесс применяется в случае, когда имеется возможность консервации запасов газа данного месторождения в течение определённого времени. В зависимости от соотношения объёмов закачиваемого и добытого газов различают полный и частичный сайклинг-процесс. 1.Полный свайклинг- процесс в пласт закачивают весь добываемый на месторождении газ после извлечения из него углеводородов С5+В. Вследствие этого объёмы добычи газа, приведённые к пластовым условиям, превышают объёмы его закачки в пласт. Прогнозный коэффициент извлечения конденсата из пласта при полном сайклинг-процессе достигает 70-80%. Для поддержания пластового давления на начальном уровне уменьшение объёма закачиваемого газа компенсируют за счёт привлечения газа из других месторождений. Полный сайклинг-процесс рекомендуется применять на месторождениях, пластовые смеси которых имеют крутые изотермопластовые потери конденсата. В этом случае даже небольшое (на 10-15%) снижение пластового давления приводит к значительным потерям конденсата в пласте (до 50% от начальных запасов). 2.При частичном сайклинг-процессе в пласт закачивают часть добываемого газа (после извлечения из него высококипящих углеводородов). Соотношение объёмов (приведённых к пластовым условиям) закачанного и отобранного газов составляет 60-85%. В этом случае снижение пластового давления может достигать 40% от начального, однако большая часть высококипящих углеводородов остаётся в пластовом газе. Прогнозный коэффициент извлечения конденсата при частичном сайклинг-процессе 60-70%. Частичный сайклинг-процесс осуществляется на месторождениях, пластовые смеси которых имеют пологие кривые изотерм пластовых потерь конденсата; тогда при снижении пластового давления на 30-40% от начального из пластового газа выделяется до 20% конденсата (от его начальных запасов), а оставшийся в пластовом газе конденсат извлекается вместе с газом на поверхность. Выпавший ранее в продуктивном горизонте конденсат может быть частично извлечён из пласта за счёт его испарения при прохождении над ним свежих порций газа, нагнетаемого в пласт.

Полный и частичный сайклинг-процессы могут проводиться сразу после ввода месторождения в эксплуатацию, а также в случае разработки его в течение некоторого времени в режиме истощения. Однако чем позже начинается реализация сайклинг-процесса, тем ниже коэффициент конденсатоотдачи пласта. Целесообразность применения сайклинг-процесса определяется экономической эффективностью, достигаемой за счёт дополнительной добычи конденсата (по сравнению с разработкой месторождения в режиме истощения). Как правило, сайклинг-процесс осуществляется на месторождениях с начальным содержанием конденсата в пластовом газе свыше 200 г/м3. Для месторождений с высокой степенью неоднородности пласта-коллектора сайклинг-процесс может оказаться малоэффективным даже при большом содержании конденсата в газе. Система разработки газоконденсатного месторождения выбирается на основании тщательного изучения геолого-промысловой характеристики залежи, состава и свойств газа и конденсата после сопоставления технико-экономических показателей различных вариантов и способов разработки.

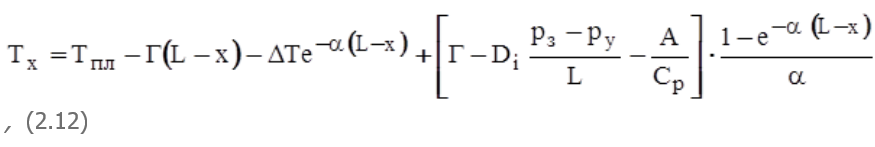

Определение расположения газового контакта Газоводяной контакт представляет собой поверхность толщиной обычно в несколько метров. Характер этой поверхности определяется в основном капиллярными силами. Чем меньше диаметр поровых каналов, тем выше высота капиллярного поднятия воды. Если в скважине вскрыт газоводяной контакт, его положение, как правило, устанавливают на основе данных геофизических методов. Иногда по результатам геофизических исследований (например, при наличии трещиноватых коллекторов) нет возможности четко интерпретировать полученные данные. Тогда для определения положения ГВК части пласта поэтапно опробывают снизу вверх. Этот способ прямой оценки положения ГВК требует значительных затрат времени. При опробовании водяной части пласта и создании высоких депрессий может прорваться газовый конус, и, наоборот, при опробовании газовой части образоваться водяной конус. Подтягивание газа или воды может произойти также вследствие не герметичности цементного кольца за колонной. Если при опробовании вскрыта значительная часть пласта и получен одновременно приток газа и воды, то применяемыми в настоящее время методами установить положение ГВК с достаточной точностью затруднительно. Если же на месторождении имеется скважина, вскрывшая большой интервал пласта, включающий ГВК, а при использовании обычных геофизических методов не получено положительных результатов, то для оценки положения ГВК можно использовать следующие способы: 1. Акустические исследования в работающей скважине с помощью глубинного шумомера в зоне вскрытого интервала. Анализ общей и линейной интенсивности изменения шума позволят оценить положение ГВК. 2. Термокаротаж последовательно в работающей и остановленной скважинах и сопоставление полученных термограмм. Отрицательная аномалия температурной кривой, полученной при работе скважины в зоне вскрытого интервала, характеризует газоносную часть пласта, а зоны повышения температуры соответствуют водоносной части пласта. 3. Измерение давлений в работающей скважине при помощи дифференциальных манометров. Положение ГВК определяют по точке перегиба кривой изменения давления по глубине, 4. Перфорация под давлением в предварительно осушенной скважине со вскрытием вначале верхней газоносной части пласта и затем нижней водоносной его части. Кроме указанных прямых методов положение ГВК можно найти расчетным путем: 5. Приближенный метод расчета уровня ГВК, в случае отсутствия скважин, дошедших до водяной части пласта (гидростатический метод). 6. Методом В.П. Савченко при наличии на месторождении двух или более скважин, вскрывших водяную и газовую части пласта, или по данным одной скважины, в которой отдельно испытаны водяная и газовая части (не требует бурения отдельных скважин в зоне ГВК). Особенности разработки нефтяных залежей на завершающей стадии Изменение температуры Определение температуры в простаивающей скважине. Температура газа в простаивающей скважине определяется по формуле определения температуры в горных породах. Основное условие для получения истинного значения температуры в такой скважине - полная стабилизация температуры после её остановки. Продолжительность времени стабилизации зависит от тепловых свойств окружающих ствол скважины пород. Распределение температуры в стволе работающей скважины. В случае отсутствия зоны многолетней мерзлоты распределение температуры по стволу работающей скважины определяется по формуле:

, где L - глубина скважины, м; Di - коэффициент Джоуля - Томсона, К/МПа; Тх - температура газа на глубине х, К; Тпл – пластовая температура на глубине L середины перфорации, К; рз и ру – давления на забое и на устье, Мпа; Г – средний геотермический коэффициент на участке от L до х, град/м; А – термический эквивалент работы (А =1/427 ккал/кгм); Ср – теплоемкость газа, ккал/кг*К; DТ – падение температуры газа в призабойной зоне вследствие дроссель-эффекта, К. Параметры, определяющие изменение температуры и их характеристика. Для расчета распределения температуры необходимо знать геотермический градиент Г, пластовую температуру рпл, теплоёмкость горных пород СП, теплопроводность горных пород lп, теплоёмкость газа СР, коэффициент Джоуля - Томсона Di. Геотермический коэффициент. Изменяется (0.015 - 0.09град/м), его значение необходимо определять для данного месторождения путём непосредственного замера температур пласта и нейтрального слоя по формуле:

где пластовое значение температуры Тпл определяются при непосредственном замере. Теплоёмкость горных пород. Обычно изменяется незначительно: в пределах 75.4 - 83.9 Дж/К для сухой породы /К. Теплопроводность горных пород. Существенно зависит от плотности пород и определяется из формулы:

Теплоёмкость газа СР. Можно определить по графикам в зависимости от давления, температуры и удельного веса природного газа, а также используя уравнение для коэффициента сверхсжимаемости по формуле:

Коэффициент Джоуля -Томсона Din. Характеризует изменение температуры с расширением газа, происх при отсутствии передачи тепла.

Газовая скважина Исходное уравнение количества движения. Формула расчета давления в работающей скважине получаем после интегрирования общего уравнения движения dp/dL+r.g.(dz/dL)+2.lrw2/DT = 0. Здесь L - длина трубы в м (берётся обычно от устья до середины вскрытого интервала; для наклонных скважин определяется по вертикали h=L cosbн); w - скорость газа в м/с; g - ускорение силы тяжести в м/с2; l - коэффициент гидравлического трения; r - плотность газа в кг/м3 ; DT - диаметр трубы в м. Общий вид формулы

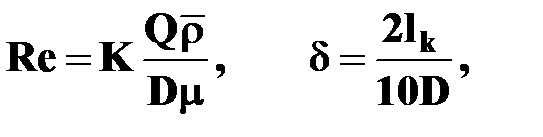

Алгоритм расчета. Забойное давление определяют методом последовательных приближений, так как в формулу входит коэффициент zc p , для определения которого необходимо знать рз. Коэффициент гидравлического сопротивления. Коэффициент гидравлического сопротивления l зависит от режима движения газа по трубе и поверхности стенок труб. При встречающихся на практике скоростях в газовых скважинах l зависит от числа Рейнольдса Re и относительной шероховатости d Число Рейнольдса, относительная шероховатость, критическое значение числа Рейнольдса. Число Рейнольдса - параметр,определяющий отношение инерционных сил к вязкостным

где К - температурный коэффициент, равный 1910 при 273 К и уменьшающийся с ростом температуры (равен 1777 при Т =293 К), кг.с2/м4; Q - дебит газа, тыс. м3/сут.; lk - абсолютная шероховатость, мм; D - внутренний диаметр труб, см; `r - относительная плотность по воздуху. Выражение для сопротивления в случае ламинарного течения. Если режим ламинарный (Re < 2300), то l не зависит от шероховатости и его определяют по формуле l = 64/Re. Выражение для сопротивления в случае турбулентного течения. При турбулентном режиме течения l зависит от Re и d и его определяют по формуле

При больших скоростях (дебит больше значения минимального дебита Qmin) наступает турбулентная автомодельность и тогда l не зависит Re

В целом коэффициент сопротивления фонтанных труб, кроме шероховатости, зависит от местных сопротивлений и неровностей в местах их соединения, от наличия в потоке твёрдых и жидких примесей и других факторов. Сопротивление труб меняется в процессе эксплуатации скважины по мере изменения шероховатости поверхности труб. В области автомодельности для труб диаметром 63мм значения l колеблется в пределах 0.01 - 0.02 и при расчётах принимают равным 0.014.

46. Исторические аспекты и эффективность существующих систем заводнения. Первоначально в нашей стране применение заводнения связывалось в основном с– законтурным заводнением. Впервые законтурная система заводнения была запроектирована в 1948 г. на Туймазинском месторождении при разработке девонских пластов Д7 и Д8. Законтурное заводнение в принципе может быть более эффективно, чем внутриконтурное, так как при этом нефть вытесняется пластовой совместимой водой. Однако опыт разработки показал, что у этой системы заводнения есть много недостатков. Из-за плохих свойств, пластов в приконтурных зонах и повышенной вязкости нефти в зоне ВНК приходилось бурить много лишних нагнетательных скважин. На крупных месторождениях при законтурном заводнении не удавалось отбирать более 25% нефти в год от начальных извлекаемых запасов. Оно характеризуется также значительными оттоками воды за контур нефтеносности. Развитием законтурного заводнения явилось создание системы внутриконтур-ного заводнения. В этом случае месторождение рядами нагнетательных скважин «разрезается», а отдельные полосы, блоки или площади самостоятельной разработки и нефть вытесняется нагнетаемой водой. Впервые внутриконтурная система разработки была запроектирована в 1955 г. на Ромашкинском месторождении. В начале 60-х годов были созданы блоковые или рядные системы внутри-контурного заводнения для разработки обычных нефтяных залежей. При этих системах требуется разрезать нефтяные месторождения на блоки оптимальных размеров, и числов рядов добывающих скважин между двумя батареями нагнета-тельных скважин выбирается в зависимости от конкретной геолого-физической характеристики нефтяной залежи и необходимых темпов разработки. Чем меньше размеры блоков и число рядов добывающих скважин, тем выше интенсивность системы разработки нефтяной залежи. По сравнению с системами законтурного заводнения блоковые системы позволяют в 2-3 раза увеличить темпы добычи нефти, снизить расход нагнетаемой воды за счет уменьшения утечек ее в законтурную зону, ускорить ввод месторождения в разработку, сократить территорию промысла, подлежащую обустройству. Внутриконтурное заводнение улучшает текущие показатели разработки и повышает конечную нефтеотдачу пластов не менее чем на 5% по сравнению с законтурным заводнением. Опыт разработки нефтяных месторождений показывает, что блоковые системы целесообразно применять при ширине залежей более 4-5 км, а также при меньшей их ширине, если залежи характеризуются пониженной проницаемостью коллекторов, резкой зональной неоднородностью продуктивных пластов, повышенной вязкостью нефти или ухудшением условий фильтрации на границах залежи. Высокая эффективность блоковых систем разработки обусловила широкое распространение их во всех нефтедобывающих районах страны. Площадное заводнение особенно эффективно применять при разработке малопроницаемых и сильно прерывистых пластов. Площадные системы заводнения примерно в 2 раза интенсивнее пятирядной системы. Следовательно, применение площадной системы обеспечивает темп добычи пятирядной системы значительно меньшим числом пробуренных скважин. В настоящее время площадные системы осуществляются на многих месторождениях Западной Сибири, Удмуртии. Применение пятирядных систем целесообразно лишь при достаточно хорошей характеристике продуктивных пластов. Однако и в этом случае следует преду-сматривать возможность интенсификации системы разработки дополнительными разрезаниями месторождения, применением очагового заводнения. Многорядные системы обеспечивают более высокую нефтеотдачу только в однородных, слабо-прерывистых пластах. В системах площадного заводнения, в которых центральная скважина элемента является нагнетательной, каждая из добывающих скважин расположена на границах элемента и одновременно дренирует несколько элементов системы площадного заводнения, от 2-х до 4-х. Соответственно добыча этих пограничных скважин складывается из притоков из 2-3-4-х элементов.

Разработка газоконденсатных месторождений с поддержанием пластового давления. ППД в данном случае осуществляют двумя способами: закачкой сухого газа в пласт или искусственным заводнением месторождения. Сайклинг-процесс -способ разработки газоконденсатных месторождений с поддержанием пластового давления посредством обратной закачки газа в продуктивный горизонт. При этом используется газ, добываемый на данном месторождении (а в случае необходимости — из других месторождений), после извлечения из него высококипящих углеводородов (С5+В). Поддержание пластового давления препятствует происходящему выделению в продуктивном горизонте из пластового газа высококипящих углеводородов, образующих газовый конденсат, который очень трудно извлечь. Сайклинг-процесс применяется в случае, когда имеется возможность консервации запасов газа данного месторождения в течение определённого времени. В зависимости от соотношения объёмов закачиваемого и добытого газов различают полный и частичный сайклинг-процесс. 1.Полный свайклинг- процесс в пласт закачивают весь добываемый на месторождении газ после извлечения из него углеводородов С5+В. Вследствие этого объёмы добычи газа, приведённые к пластовым условиям, превышают объёмы его закачки в пласт. Прогнозный коэффициент извлечения конденсата из пласта при полном сайклинг-процессе достигает 70-80%. Для поддержания пластового давления на начальном уровне уменьшение объёма закачиваемого газа компенсируют за счёт привлечения газа из других месторождений. Полный сайклинг-процесс рекомендуется применять на месторождениях, пластовые смеси которых имеют крутые изотермопластовые потери конденсата. В этом случае даже небольшое (на 10-15%) снижение пластового давления приводит к значительным потерям конденсата в пласте (до 50% от начальных запасов). 2.При частичном сайклинг-процессе в пласт закачивают часть добываемого газа (после извлечения из него высококипящих углеводородов). Соотношение объёмов (приведённых к пластовым условиям) закачанного и отобранного газов составляет 60-85%. В этом случае снижение пластового давления может достигать 40% от начального, однако большая часть высококипящих углеводородов остаётся в пластовом газе. Прогнозный коэффициент извлечения конденсата при частичном сайклинг-процессе 60-70%. Частичный сайклинг-процесс осуществляется на месторождениях, пластовые смеси которых имеют пологие кривые изотерм пластовых потерь конденсата; тогда при снижении пластового давления на 30-40% от начального из пластового газа выделяется до 20% конденсата (от его начальных запасов), а оставшийся в пластовом газе конденсат извлекается вместе с газом на поверхность. Выпавший ранее в продуктивном горизонте конденсат может быть частично извлечён из пласта за счёт его испарения при прохождении над ним свежих порций газа, нагнетаемого в пласт.

Полный и частичный сайклинг-процессы могут проводиться сразу после ввода месторождения в эксплуатацию, а также в случае разработки его в течение некоторого времени в режиме истощения. Однако чем позже начинается реализация сайклинг-процесса, тем ниже коэффициент конденсатоотдачи пласта. Целесообразность применения сайклинг-процесса определяется экономической эффективностью, достигаемой за счёт дополнительной добычи конденсата (по сравнению с разработкой месторождения в режиме истощения). Как правило, сайклинг-процесс осуществляется на месторождениях с начальным содержанием конденсата в пластовом газе свыше 200 г/м3. Для месторождений с высокой степенью неоднородности пласта-коллектора сайклинг-процесс может оказаться малоэффективным даже при большом содержании конденсата в газе. Система разработки газоконденсатного месторождения выбирается на основании тщательного изучения геолого-промысловой характеристики залежи, состава и свойств газа и конденсата после сопоставления технико-экономических показателей различных вариантов и способов разработки.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2723; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.73.167 (0.012 с.) |

, где hi - толщина i-го горизонта.

, где hi - толщина i-го горизонта. .

.

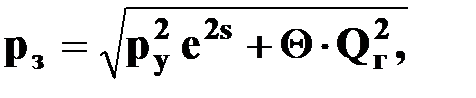

(2.5) где s = 0.03415`r L / (Тср.zср);

(2.5) где s = 0.03415`r L / (Тср.zср); . (2.6)

. (2.6)