Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Канат, блок, крюк, гайка крюка и упорный подшипникСтр 1 из 3Следующая ⇒

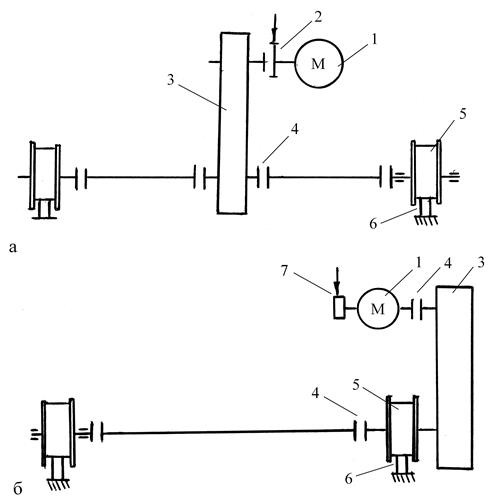

Последовательность расчета 1. Принять схему механизма, вычертить его с заданным типом крюковой подвески (приложения, рис П.1), привести его описание. 2. Выбрать канат, блоки, барабан, крюк, упорный подшипник (устанавливается под гайку крюка). 3. Составить эскиз крюковой подвески и рассчитать ее элементы – траверсу, ось блоков, подшипники блоков и серьгу (рис. П.2). 4. Выполнить кинематический и силовой расчет привода механизма: выбрать двигатель, редуктор, тормоз, муфты, проверить двигатель на нагрев по среднеквадратичному моменту с учетом графика загрузки механизма (рис. П.5) и двигателя (рис. П.6). 5. Определить размеры барабана и проверить на прочность его элементы. Методика расчета Задано: грузоподъемность 1. Схема механизма [1] (рис.1). Электродвигатель 4 переменного тока соединяется через вал – вставку 3 с помощью зубчатых муфт с двухступенчатым редуктором 1. Редукторная полумуфта 2 вала вставки используется как тормозной шкив нормально замкнутого колодочного тормоза. Выходной вал редуктора соединятся с барабаном 5 также зубчатой муфтой, у которой одна из полумуфт выполняется как одно целое с валом редуктора, а вторая – крепится непосредственно к барабану. На барабан навивается канат со сдвоенного полиспаста. Привод механизма 4.1. Двигатель Расчетная мощность

где Выбираем[27] электродвигатель; номинальная мощность при ПВ = % Условное обозначение: двигатель [1, с. 38]. 4.2. Редуктор Частота вращения барабана[28]

Передаточное отношение

Минимально возможное суммарное межосевое расстояние редуктора

где Выбираем[29] редуктор: межосевое расстояние

Условное обозначение: редуктор [1, с.41]. Предельно допустимый момент редуктора

где к – коэффициент режима работы; принимаем при режиме работы к = [1, с.41]. Средний пусковой момент двигателя

где Таким образом, принятый редуктор[30] условиям перегрузки в период пуска Фактическая скорость подъема груза

Отклонение[31] от заданной скорости

4.3. Тормоз Статический момент при торможении

Тормозной момент

где Выбираем[32] тормоз с тормозным моментом 4.4. Муфты вала – вставки Расчетный момент

где Выбираем[33] муфту зубчатую с тормозным шкивом (табл.П.6.): момент [Т] = Н×м, диаметр тормозного шкива Условное обозначение: муфта зубчатая с тормозным шкивом [1, с.41…43]. Выбираем[34] муфту зубчатую Условное обозначение: муфта зубчатая МЗП [1, с.41…43]. 4.5. Проверка электродвигателя на нагрев 4.5.1. Кран работает с грузовым электромагнитом. В этом случае подъемная сила электромагнита

Выбираем[35] грузовой электромагнит типа [табл. П.8]: подъемная сила Полезная номинальная грузоподъемность

В соответствии с графиком загрузки механизма подъема (рис. П.5)

где

КПД[37] механизма [1, рис. 1.2]

Угловая скорость вала двигателя

Статический момент[38] на валу двигателя при подъеме груза

При опускании груза

Момент инерции движущихся масс, приведенный к валу двигателя,

где Время пуска[40] при подъеме груза

опускании груза

Результаты расчета сведены в таблицу

Среднеквадратичный момент

где

Эквивалентная мощность[41], кВт

Ускорение[42] при пуске, м . с-2

Время[43] торможения при опускании номинального груза

Путь торможения [1, табл. 1.22]

Замедление при торможении

4.5.2. Кран работает без магнита. В этом случае Далее расчет выполнить по приведенной выше методике (П.4.5.1.). Узел барабана (Рис. 3) Размеры: диаметр[44] по дну канавок шаг нарезки длина участка барабана для узла крепления конца каната длина нарезки на половине барабана

Принимаем длина[45] участка между нарезками Расчетная длина барабана

Принимаем[46] Свободные участки по краям барабана

Сварной барабан Изготовляем из стали ГОСТ: Толщина[47] стенки из расчета на сжатие

где Толщина стенки из конструктивных соображений

принимаем[48] 5.1.1. Эскизная[49] компановка (рис. 3). По диаметру расточки Основные размеры[51]

Принимаем Из компоновки 5.1.2. Прочность барабана Рассматриваем барабан как балочку на шарнирно-подвижных опорах А и В, к которой приложены силы[52] Реакции опор (по уравнениям статики)

Проверка Изгибающие моменты Крутящие моменты Эквивалентный момент

Эквивалентное напряжение[53] в стенке

где

Здесь 5.1.3. Прочность полуоси Выполняем для правой (по рис.3) полуоси, имеющей большие осевые размеры. Выбираем материал сталь ГОСТ с пределом текучести Изгибающий момент в сечении АА

Напряжение изгиба

5.1.4. Прочность сварного шва

где 5.1.5. Долговечность опор Проверяем для опоры В, т.к. этот подшипник вращается[54]. Частота вращения[55] барабана

Требуемая динамическая грузоподъемность

где 5.1.6. Крепление конца каната Выполняем прижимной планкой с полукруглой канавкой [2, табл. 8] для каната диаметром

Натяжение каната в месте крепления[56]

где Сила затяжки винта

где

Сила, изгибающая винт,

Суммарное напряжение в каждом винте[58]

где Литой барабан Изготавливаем из серого чугуна ГОСТ (табл. П.4) с пределом прочности сжатия Толщина стенки из расчета на сжатие

где Толщина[59] стенки из условия технологии изготовления литых барабанов

Принимаем[60] 5.2.1. Эскизная компановка[61] (рис.). По диаметру расточки Основные размеры[64]

принимаем Из компоновки 5.2.2. Прочность барабана Рассматриваем барабан как балочку на шарнирно-подвижных опорах А и В, расположенных по середине ступиц барабана. Реакции опор

Проверка Изгибающие моменты

Крутящие моменты

Эквивалентные моменты

Эквивалентное напряжение[65] в стенке

где

где 5.2.3. Прочность оси Для изготовления принимаем сталь ГОСТ с пределом текучести Реакции опор

Проверка Изгибающие моменты

Расчетное напряжение[66]

где 5.2.4. Долговечность опор[67] 5.2.5. Крепление конца каната[68] Механизм передвижения тележки Последовательность расчета 1. Выбор схемы механизма, ее описание. 2. Выбор массы тележки, ходовых колес и определение сопротивления передвижению. 3. Выбор электродвигателя, редуктора, муфт, тормоза. 4. Проверка двигателя на пусковой режим и устойчивость процесса пуска. 5. Проверка двигателя на нагрев. 6. Расчет ходовых колес. Если по условиям пуска получаются неприемлемые время пуска и ускорение, принять более мощный двигатель, проверить пригодность ранее принятых редуктора (по Методика расчета Задано: грузоподъемность 1. Схема [69] механизма (рис.4). Электродвигатель через муфту соединен с вертикальным редуктором ВК. Выходной вал редуктора муфтами и промежуточными валами соединен с ходовыми колесами. Сопротивление передвижению. Масса тележки Наибольшая нагрузка на одно колесо

где

Выбираем[70] [1, табл.III.2.3] при заданной скорости передвижения Сопротивление передвижению с номинальным грузом

где Выбор элементов привода 3.1 Электродвигатель Статическая мощность привода

где Условное обозначение: [1, с.38]. 3.2. Редуктор Частота вращения ходовых колес

Передаточное отношение привода

Минимально возможное суммарное межосевое расстояние редуктора

Выбираем[74] [ ] редуктор: передающая мощность Фактическая скорость передвижения

3.3. Муфта на быстроходном валу Номинальный момент на валу

Расчетный момент

где Выбираем[75] муфту [ ]: номинальный момент 3.4. Муфта на тихоходном валу Расчетный момент

где

где Выбираем муфту [ ]; 3.5. Тормоз Максимально допустимое замедление при движении тележки без груза

где Время торможения

Сопротивление[76] передвижению тележки без груза при торможении

Тормозной момент при движении без груза

Выбираем[77] тормоз с тормозным моментом Рекомендуемая длина пути торможения где Фактическая длина пути торможения

Узел ходовых колес Нагрузка[86] на одно колесо

Расчетная нагрузка

где

Напряжение смятия [5, с. 116] Подшипники опор[87]. Список литературы 1. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин.-Мн.: Высшая школа, 1983-350 с., ил. 2. Погорелов С.В. Методические указания по конструктированию узлов тележки электромостового крана – Запорожье: ЗИИ, 1990-72 с., ил. 3. ГОСТ 6636-69 «Нормальные линейные размеры». 4. Перель Л.Я. Подшипники качения. Справочник – М.: Машиностроение, 1983-543 с., ил.

5. Расчеты грузоподъемных и транспортирующих машин. Иванченко Ф.К. и др. – К.: Выща школа, 1978-576 с., ил.

Приложения Таблица П.1 Размеры канатных блоков, мм

Таблица П.2 Таблица П.3 Толщина серьги

Таблица П.4 Таблица П.5 Запас прочности

Таблица П.6 Таблица П.7 Таблица П.8 Таблица П.9 Таблица П.10 Таблица П.11 Редуктор типа ВКН

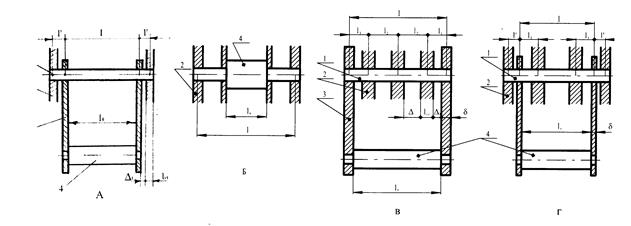

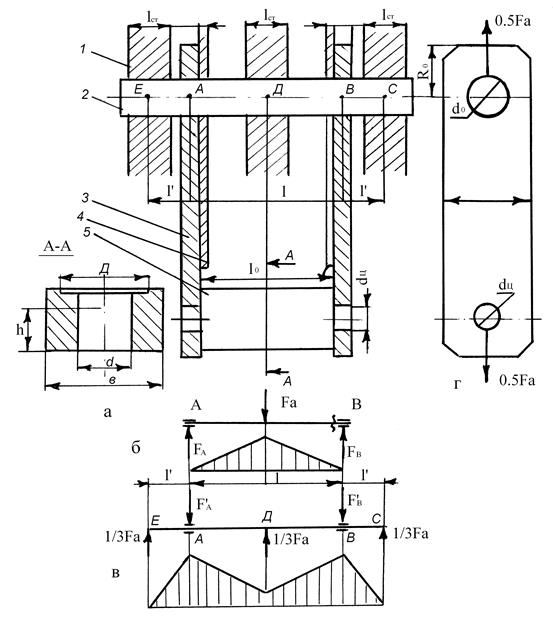

Рисунок П.2 Эскизная компоновка подвески (а), расчетные схемы (б, в, г) и схемы подвесок типа 1 (А), 2 (Б), 3 (В), 4 (Г): 1-ось блоков, 2-блок, 3-серьга, 4-траверса.

a 1

RL

B L

Рисунок П.5 Типовые графики загрузки механизма подъема груза: а, б, в – соответственно для легкого, среднего и тяжелого режимов работы

Рисунок П.6 График загрузки электродвигателя механизма подъема в течении цикла

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 243; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.20.56 (0.319 с.) |

(т), высота подъема

(т), высота подъема  (м), скорость подъема

(м), скорость подъема  (м . с-1), количество ветвей полиспаста

(м . с-1), количество ветвей полиспаста  , режим работы, тип крюковой подвески.

, режим работы, тип крюковой подвески. ,

, - КПД механизма; принимаем[26]

- КПД механизма; принимаем[26]  [1, табл.1.18].

[1, табл.1.18]. кВт, частота вращения

кВт, частота вращения  мин-1, момент инерции ротора

мин-1, момент инерции ротора  = кг×м2, максимальный (пусковой) момент

= кг×м2, максимальный (пусковой) момент

, размер

, размер  , диаметр вала

, диаметр вала  мм [ ].

мм [ ]. , мин-1

, мин-1

,

, - габаритный размер барабана с учетом узла крепления каната на барабане; принимаем при

- габаритный размер барабана с учетом узла крепления каната на барабане; принимаем при  =

=  мм, передаточное число

мм, передаточное число  , мощность на быстроходном валу при режиме работы и частоте вращения

, мощность на быстроходном валу при режиме работы и частоте вращения  мин-1

мин-1  кВт, диаметр быстроходного вала

кВт, диаметр быстроходного вала  мм [ ], размеры выходного вала с зубчатым венцом

мм [ ], размеры выходного вала с зубчатым венцом  ,

,  ,

,  , модуль

, модуль  мм, число зубьев

мм, число зубьев

,

, - номинальный момент двигателя;

- номинальный момент двигателя;  , Н . м

, Н . м ,

,

,

, - коэффициент запаса торможения; принимаем

- коэффициент запаса торможения; принимаем  Н×м [ ].

Н×м [ ]. ,

, - коэффициенты, учитывающие соответственно степень ответственности механизма и режима работы,

- коэффициенты, учитывающие соответственно степень ответственности механизма и режима работы,  , при режиме работы

, при режиме работы  .

. , диаметр отверстия шкива

, диаметр отверстия шкива

.

. типа МЗП (табл.П.7) по ГОСТ: момент

типа МЗП (табл.П.7) по ГОСТ: момент

кН, масса

кН, масса  = т.

= т.

,

, - относительная[36] масса груза; для режима работы

- относительная[36] масса груза; для режима работы  ,

,  ,

,  .

.

при

при

при

при

,

,

,

,

,

,

- коэффициент, учитывающий моменты инерции масс механизма, вращающихся медленнее, чем вал двигателя; принимаем[39]

- коэффициент, учитывающий моменты инерции масс механизма, вращающихся медленнее, чем вал двигателя; принимаем[39]  .

.

,

, - суммарное время пуска в течении одного цикла,

- суммарное время пуска в течении одного цикла,  - время установившегося движения,

- время установившегося движения,  - коэффициент, учитывающий ухудшение условий охлаждения двигателя при пуске,

- коэффициент, учитывающий ухудшение условий охлаждения двигателя при пуске,  - общее время установившегося движения; принимаем для закрытого двигателя

- общее время установившегося движения; принимаем для закрытого двигателя  [1, с.36],

[1, с.36],  (здесь Н – высота подъема груза), с учетом графика загрузки электродвигателя (рис. П.6)

(здесь Н – высота подъема груза), с учетом графика загрузки электродвигателя (рис. П.6) ,

, ,

,

, кВт

, кВт ,

,

, с

, с

,

,  и

и  ,

,  ,

,  ,

,  .

. мм.

мм. мм [1, табл. 2.8.].

мм [1, табл. 2.8.]. 3

3

.

. мм.

мм. =

= .

. мм.

мм.

,

,  МПа (табл. П.4.)

МПа (табл. П.4.) ,

, - допускаемое напряжение;

- допускаемое напряжение;  [1, с.62].

[1, с.62].

мм (табл.П.9) выходного вала редуктора выбираем[50] радиальный сферический двухрядный подшипник [2, табл.]:

мм (табл.П.9) выходного вала редуктора выбираем[50] радиальный сферический двухрядный подшипник [2, табл.]:  ,

,  ,

,  мм,

мм,  ,

,  кН. Совмещаем на общей оси середину подшипника, зубчатого венца вала редуктора 2 и венца 1 барабана [2, табл.13]. Торец барабана оказывается на расстоянии

кН. Совмещаем на общей оси середину подшипника, зубчатого венца вала редуктора 2 и венца 1 барабана [2, табл.13]. Торец барабана оказывается на расстоянии  мм [1, табл. ІІІ.2.1] от этой оси.

мм [1, табл. ІІІ.2.1] от этой оси.

мм

мм

.

.

.

.

,

, - эквивалентный момент сопротивления поперечного сечения барабана изгибу

- эквивалентный момент сопротивления поперечного сечения барабана изгибу

- катет шва; принимаем

- катет шва; принимаем  .

. , мин-1

, мин-1

кН

кН - см. п. 3.4.

- см. п. 3.4. мм. Планка крепится винтом М из стали (

мм. Планка крепится винтом М из стали ( ,

, - коэффициент трения между канатом и барабаном,

- коэффициент трения между канатом и барабаном,  - угол обхвата барабана неприкосновенными витками; принимаем

- угол обхвата барабана неприкосновенными витками; принимаем  ,

,  [1, с.63].

[1, с.63]. ,

, - число болтов в креплении,

- число болтов в креплении,  - коэффициент трения между канатом и планкой,

- коэффициент трения между канатом и планкой,  - угол обхвата барабана витком крепления каната; принимаем[57]

- угол обхвата барабана витком крепления каната; принимаем[57]  ,

,  ,

,  [1, с.63].

[1, с.63].

,

, - расстояние от головки винта до барабана,

- расстояние от головки винта до барабана,  - внутренний диаметр резьбы винта; принимаем

- внутренний диаметр резьбы винта; принимаем  .

. МПа.

МПа. ,

, .

.

мм,

мм,  середину подшипника, зубчатого венца 1 вала редуктора и венца 2 барабана [2, табл.13].

середину подшипника, зубчатого венца 1 вала редуктора и венца 2 барабана [2, табл.13].

,

,  =,

=,  ,

,  ,

,  мм.

мм.

,

, ,

,

т ,

т , - диаметр оси.

- диаметр оси. и

и  ) и тормоза (по

) и тормоза (по  ).

). (т), скорость передвижения

(т), скорость передвижения  (

( ), режим работы.

), режим работы. [1. с. 13].

[1. с. 13].

- количество колес тележки; принимаем

- количество колес тележки; принимаем

мм, допускаемая нагрузка

мм, допускаемая нагрузка  кН, тип рельса. В опорах колеса установлены подшипники[71] (табл.П.10) с внутренним диаметром

кН, тип рельса. В опорах колеса установлены подшипники[71] (табл.П.10) с внутренним диаметром  мм (табл.П.10).

мм (табл.П.10). , кН,

, кН, - коэффициент трения качения колеса по рельсу,

- коэффициент трения качения колеса по рельсу,  - коэффициент, учитывающий трение реборд о рельс,

- коэффициент, учитывающий трение реборд о рельс,  мм при

мм при  при подшипниках качения [1, с.33],

при подшипниках качения [1, с.33],  , кВт,

, кВт, - КПД механизма передвижения; принимаем

- КПД механизма передвижения; принимаем  [1, табл. 1.18]. Выбираем[73] [1, табл.ІІІ.3.5] двигатель: номинальная мощность при ПВ = %

[1, табл. 1.18]. Выбираем[73] [1, табл.ІІІ.3.5] двигатель: номинальная мощность при ПВ = %  кВт, частота вращения

кВт, частота вращения  мин-1, максимальный (пусковой) момент

мин-1, максимальный (пусковой) момент

, момент инерции редуктора

, момент инерции редуктора

кВт, диаметр вала

кВт, диаметр вала  , высота центров

, высота центров  мм [1, табл. ІІІ.3.6].

мм [1, табл. ІІІ.3.6]. , мин-1

, мин-1

кВт при режиме работы, частота вращения

кВт при режиме работы, частота вращения  мин-1. передаточное число

мин-1. передаточное число  , диаметр входного вала

, диаметр входного вала  ,

,

,

, - коэффициент, учитывающий степень ответственности механизма,

- коэффициент, учитывающий степень ответственности механизма,  - коэффициент, учитывающий режим работы; принимаем [1, табл.1.35]

- коэффициент, учитывающий режим работы; принимаем [1, табл.1.35]  ,

,  .

.

,

, - момент на валу редуктора.

- момент на валу редуктора. ,

, - КПД редуктора; принимаем

- КПД редуктора; принимаем  . [1, табл. 1.18]

. [1, табл. 1.18]

- число приводимых колес,

- число приводимых колес,  - коэффициент сцепления ходовых колес с рельсами; принимаем

- коэффициент сцепления ходовых колес с рельсами; принимаем  ,

,  [1, с.33].

[1, с.33].

.

. .

.

- коэффициент, учитывающий переменность нагрузки; принимаем

- коэффициент, учитывающий переменность нагрузки; принимаем

, т

, т

, мм

, мм

.

. (кВт) на быстроходном валу при разных режимах работы

(кВт) на быстроходном валу при разных режимах работы

мин-1

мин-1

мин-1

мин-1