Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы и конструкции железнодорожных и автодорожных тоннелейСодержание книги

Поиск на нашем сайте

Материалы для сооружения тоннельных обделок: Материалы для сооружения тоннельных обделок должны быть прочными, долговечными, стойкими против огня, химических и атмосферных влияний обеспечивать возможность максимальной механизации работ при их применении. Наряду с этим выбор материалов следует производить с учетом экономической целесообразности и условий района строительства. Обделки тоннелей, сооружаемых горным способом, выполняют из монолитного бетона, укладываемого за опалубку или наносимого на поверхность выработки пневматическими машинами (набрызгбетон), из монолитного или сборного железобетона. В отдельных случаях в качестве материала для тоннельных обделок применяют монолитный бетон, армированный сетками в наиболее напряженных сечениях, кладку из естественных или искусственных камней и чугунные или стальные элементы (тюбинги), соединяемые болтами. Наибольшее распространение в качестве материала для тоннельных обделок имеет монолитный бетон, который обладает рядом достоинств. К ним относятся бесшовность обделки, способствующая повышению ее водонепроницаемости, возможность в благоприятных условиях полностью механизировать перемещение и укладку бетонной смеси, использование для ее приготовления местных материалов (песок, щебень). Недостатками бетона, как материала для тоннельных обделок, являются необходимость выдерживания бетонных сводов на кружалах до достижения достаточной прочности и малая химическая стойкость против действия агрессивных вод. Однако отмеченные недостатки бетона в значительной степени преодолимы. Раннее раскружаливание возможно в случае применения ускорителей твердения или оставления за обделкой временной крепи, воспринимающей все нагрузки, кроме собственного веса обделки (например, оставление анкерной крепи, см. § 57). Повышение химической стойкости бетона может быть достигнуто двумя способами, затрудняющими фильтрацию агрессивных вод повышением плотности бетона или устройством гидроизоляции, а также применением цементов с активными гидравлическими добавками (пуццолановый и шлаковый цементы), связывающими образующуюся при твердении цементного камня гидроокись кальция. В тоннельных конструкциях применяют бетоны с марками по прочности 200—300 и содержанием цемента не менее 240 кг/м3. Толщину элементов монолитных бетонных обделок назначают не менее 20 см. Применение монолитного бетона целесообразно в мягких и слабых породах, требующих возведения тоннельных обделок по частям, а также в скальных породах, разрабатываемых взрывным способом, в особенности в труднодоступных районах, где создавать полигон для изготовления железобетонных изделий нерационально. Возможно также применение монолитного бетона в сочетании с механизированной щитовой проходкой (прессованный бетон) для сооружения тоннельных обделок кругового очертания (см. § 96). Недостатком бетона является его малая прочность на растяжение, которая составляет не более 10% прочности на сжатие при изгибе. В связи с этим размеры сечений бетонных обделок определяются в основном работой на растяжение, а их прочность на сжатие не реализуется. Этот недостаток бетона может быть преодолен применением армирования. Однако употребление монолитного железобетона (марки не ниже 200 при толщине элементов не менее 15 см) в условиях выработки, стесненной временной крепью, чрезвычайно затруднено и допустимо лишь при соответствующем обосновании. Монолитные железобетонные обделки и порталы тоннелей применяются редко, преимущественно при строительстве напорных гидротехнических тоннелей, на участках сильного горного давления и в районах с сейсмичностью 7 баллов и более. Рационально применение железобетона в виде сборных обделок из железобетонных элементов (марки бетона 300—400 при толщине элементов не менее 15 см), изготавливаемых на заводе или полигоне и монтируемых в подземных условиях. Перспективным материалом для устройства обделок облицовочного типа в монолитных и слаботрещиноватых породах является набрызгбетон, наносимый пневматическими машинами непосредственно на поверхность выработки или по стальной сетке, прикрепленной к породе анкерами. Представляет интерес применение в подземном строительстве пласт-бетона — бетона, в котором связующим служит цемент, обогащенный полимерными добавками, а заполнителем — плотные смеси (песчаная или песок с добавлением щебня и гравия). Полимер заполняет пустоты в цементном камне, делая бетон более плотным и прочным, обволакивает заполнитель тонкой пленкой, повышая сцепление между цементным камнем и заполнителем, а также химическую стойкость материала и придавая ему новые свойства. Полимерные добавки значительно повышают прочность бетона на сжатие и растяжение, предельную растяжимость, трещиностойкость и водонепроницаемость. Дальнейшим развитием использования полимеров является применение бесцементного пластбетона с чисто полимерным связующим. К недостаткам пластбетона по сравнению с обычным относится его повышенная ползучесть. Конструктивные формы монолитных тоннельных обделок: Выработка железнодорожного или автодорожного тоннеля может быть оставлена незакрепленной лишь в весьма благоприятных условиях. Это допустимо в невыветривающихся скальных породах однородного строения с незначительной трещиноватостью. В случае необходимости (например, при большей трещиноватости) кровлю выработки закрепляют стойкими против коррозии анкерами из железобетона или алюминиевых сплавов (см. § 57). В менее благоприятных геологических условиях подземную выработку, как правило, закрепляют постоянной конструкцией — тоннельной обделкой, которая придает выработке правильное очертание, приостанавливает остаточные деформации ее контура, воспринимает развившееся горное давление, обеспечивает защиту тоннеля от проникновения подземных вод, а окружающих горных пород — от выветривания. Конструкцию тоннельной обделки выбирают в зависимости от характера горных пород (крепость, трещиноватость, водоносность, сопротивление выветриванию и т.п.) с учетом наиболее целесообразного в данных условиях способа производства работ. При раскрытии выработки на полное сечение с крепью, располагаемой лишь по контуру выработки (в скальных породах), применяют обделки из монолитного бетона, набрызгбетона или сборного железобетона. При раскрытии выработки по частям, закрепляемым по мере разработки породы (в мягких и неустойчивых породах), обделки выполняют из монолитного бетона. Так как характер и водоносность пород обычно изменяются по длине тоннеля на его отдельных участках применяют обделки различных типов, отличающиеся друг от друга конструктивными формами и размерами сечений. При этом на участках, где раскрытие выработки ведут сразу на полное сечение и возможно применение передвижной опалубки, внутреннее очертание обделки рекомендуется принимать постоянным. В зависимости от величины горного давления толщину обделки изменяют уступами высотой не менее 10 см. В крепких, но выветривающихся скальных породах горное давление отсутствует. Поэтому тоннельная обделка является по существу облицовкой, предназначенной для защиты окружающих пород от выветривания и для сохранения их несущей способности. Облицовочная обделка может быть выполнена в виде свода, опирающегося на вертикальные стены, или из набрызгбетона толщиной 10—15 см, нанесенного по стальной сетке, прикрепленной к коротким анкерам временного типа. Во всех перечисленных случаях входные участки тоннеля (протяжением не менее 6 м), подвергающиеся особенно интенсивному выветриванию, закрепляют обделкой, способной воспринять продольную составляющую горного давления, возникающую у порталов в неблагоприятных геологических условиях. В монолитных скальных породах1, оказывающих только вертикальное горное давление (f = 6÷8), и при достаточно прочных стенах выработки тоннельная обделка может быть выполнена в виде свода, опирающегося на уступы породы, размеры которых задают с запасом в 15—20 см, чтобы исключить возможность ослабления опор свода при взрывании штроссы (рисунок 5.1). При этом необходимо, чтобы ширина пролета была больше высоты свода не более чем в 4 раза, так как в пологих сводах возникают значительные смещения пят, опирающихся на породу, вызывающие большие изгибающие моменты в замковой части свода.

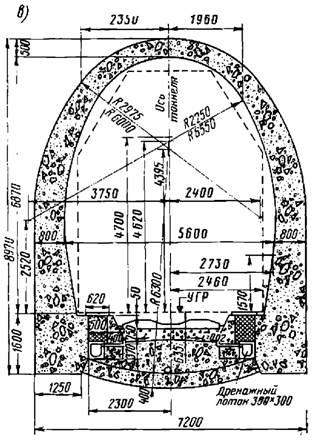

Рисунок 5.1 Свод, опирающийся на стены выработки: 1 — дренажный лоток: 2 — торкретное покрытие; 3 — щебеночный балласт; 4 — бетонная подготовка В трещиноватых скальных породах меньшей крепости (f < 6) кровлю и стены выработки необходимо закреплять несущей обделкой. При отсутствии бокового горного давления и гидростатического давления подземных вод можно применять вертикальные стены, более удобные при производстве работ и требующие меньшего расхода бетона. В породах, оказывающих боковое горное давление или воспринимающих давление воды, применяют, как правило, обделки с криволинейными стенами. Обычно трение в подошве стен оказывается достаточным для предотвращения сдвига стен внутрь выработки. Тогда при отсутствии давления породы или воды снизу конструкцию обделки принимают состоящей из стен и верхнего свода. Для исключения возможности сдвига стен или восприятия давления со стороны подошвы выработки (выпирание неустойчивых пород из-под стен, гидростатическое давление) устраивают обратный свод. В качестве примеров несущих тоннельных конструкций ниже приведены запроектированные Метрогипротрансом обделки однопутных железнодорожных и двухполосных автодорожных тоннелей из бетона марки 200 по прочности (марку бетона по морозостойкости выбирают в соответствии со СНиП II-Д.8-62 в зависимости от климатических условий). Внутреннее очертание этих обделок соответствует показанному на рисунке 5.2. Обделки первой группы характеризуются односторонним расположением водоотводного лотка (в случае необходимости он может быть утеплен, для чего требуется понижение уровня подошвы стены). Обделки типов I и II (рисунок 4.10, а) предназначены для условий, в которых не требуется обратный свод. Обделки типов IIа и III имеют обратный свод (рисунок 5.2, б) с заполнением из бетона марки 100, обеспечивающим сток воды к лотку. Обратный свод очерчен из центра, смещенного влево от оси обделки на 85 см и расположенного на высоте 460 см от уровня головки рельсов.

Рисунок 5.2 Обделки однопутных железнодорожных тоннелей с односторонними лотками Обделки второй группы (рисунок 5.3) предназначены для суровых климатических условий и характеризуются наличием двусторонних утепленных лотков для отвода воды. Обделка типа I (рисунок 5.3, а) не имеет обратного свода, обделка типа II (рисунок 5.3, б) может быть выполнена в двух вариантах, обделка типа III (рисунок 5.3, в) — только с обратным сводом. При отсутствии обратного свода целесообразно укладывать бетон заполнения до уровня подошв стен, так как сохранение породы между водоотводными лотками нерационально по условиям производства работ.

Рисунок 5.3. Обделки однопутных железнодорожных тоннелей с двусторонними утепленными лотками для отвода воды, предназначенные для суровых климатических условий (обделки второй группы): а — обделка типа I без обратного свода; б — обделка типа II; в — обделка типа III с обратным сводом. Все рассмотренные обделки имеют унифицированное внутреннее очертание, что обеспечивает возможность их сооружения с применением стандартного горнопроходческого и строительного оборудования. На кривых радиусом 600 м обделки уширяют на 600 мм за счет раздвижки элементов передвижной опалубки при сохранении кривизны стен и свода. В сечении автодорожного тоннеля размещают вентиляционные каналы, вследствие чего его площадь значительно превышает площадь габарита приближения строений. По размерам сечение двухполосного автодорожного тоннеля приближается к сечению двухпутного железнодорожного тоннеля. На сегодняшний день запроектированы типовые обделки автодорожных тоннелей типа I (рисунок 5.4, а) и II (рисунок 5.4, б). Над габаритом предусмотрено пространство для размещения вентиляционного канала площадью около 12 м2, что достаточно для искусственной вентиляции тоннеля длиной до 1200 м. Внутреннее очертание обделок стандартное. На кривой радиусом 250 м уширение сечения на 600 мм достигается поперечной раздвижкой элементов передвижной опалубки. В породах с коэффициентом крепости, равным 1—2,5, применение подковообразной обделки большого пролета нецелесообразно. Поэтому типовая обделка для этого случая имеет круговое очертание и ее собирают из железобетонных элементов. Проезжую часть тоннеля выполняют из бетона толщиной 150 мм, основанием для которого служит порода, полученная при проходке.

Рисунок 5.4 Обделки автодорожных тоннелей: 1 — керамическая перфорированная труба диаметром 500 мм: 2 — каменная наброска; 3 — чугунная труба диаметром 150 мм; 4 — чугунный трап площадью 300×400 мм через 100 м; 5 — коммуникация, проходящие через тоннель; 6 — подвеска диаметром 25 мм; 7 — стяжная муфта; 8 — железобетонное перекрытие вентиляционного канала; 9 — цементобетон слоем 160 мм. Кроме тоннельных обделок приведенных типов, возможны также и другие конструкции. Обделка, имеющая перелом в месте пересечения осей верхнего свода и вертикальных стен (рисунок 5.5), удобна в производственном отношении: свод с примыкающими к нему верхними участками стен бетонируют в первую очередь с опиранием на пол калотты.

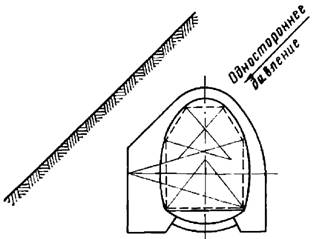

Рисунок 5.5 Обделка с примыканием свода к стенам под углом На косогорных участках тоннельная обделка находится в условиях одностороннего горного давления, часто достигающего значительной интенсивности (рисунок 5.6). Если при этом расстояние от обделки до склона долины невелико или порода не обеспечивает достаточный упругий отпор, конструкцию обделки устраивают несимметричной, причем массивную стену со стороны долины, толщина которой может достигать 2—3 м, рассчитывают, как подпорную.

Рисунок 5.6 Обделка с примыканием свода к стенам под углом. Конструктивные формы сборных железобетонных обделок: В скальных породах выработку обычно раскрывают на полное сечение с постановкой крепи лишь по контуру. Сечение выработки остается свободным, благодаря чему создаются условия для полной механизации проходческих и бетонных работ, а также для применения обделок, монтируемых из железобетонных элементов. Сборные железобетонные обделки обладают значительной несущей способностью, и их толщина может быть принята минимальной (до 15 см). Благодаря этому значительно сокращается объем выработки. Условиями эффективного применения сборных обделок в скальных породах являются наличие вблизи от места строительства базы для изготовления железобетонных элементов и возможность точного оконтуривания выработки при взрывании. В противном случае при возникновении переборов породы за проектным контуром, требующих последующего заполнения бетоном или цементно-песчаным раствором, экономичность сборных обделок снижается при одновременном увеличении трудоемкости работ. На выбор конструкции сборной обделки влияет принятая технология сооружения тоннеля. Возможны две основные схемы организации работ по возведению сборной обделки. В первом случае обделку возводят в непосредственной близости от забоя на расстоянии, обеспечивающем возможность подготовки основания под стены и удобного монтажа, а также исключающем опасность повреждения собранных колец обделки при взрывании породы. При этом время пребывания выработки на временной крепи сводят до минимума. После затвердения цементно-песчаного раствора, которым заполняют зазор между собранной обделкой и породой, развитие остаточных деформаций кровли быстро прекращается и горное давление стабилизируется. При сборке обделки непосредственно у забоя в коротком призабойном пространстве сосредоточиваются все проходческие и монтажные работы, выполняемые последовательно. Вследствие этого усложняются организация и механизация работ, затрудняется устройство основания под стены обделки. Во втором случае обделку монтируют на расстоянии 60—100 м от забоя в выработке, закрепленной на всем этом протяжении временной крепью, установленной по ее контуру. При этом заменяют временную крепь постоянной значительно позднее. Проходку и монтаж обделки можно выполнять одновременно, обделку можно собирать на заранее устроенных фундаментах; она не подвергается действию взрывной волны. Для тоннелей, сооружаемых горным способом, рационально подковообразное очертание, обеспечивающее достаточно хорошее приближение внутреннего контура к габаритам (с учетом размещения оборудования и вентиляционных каналов). Круговое очертание, распространенное при щитовом способе работ, в данном случае нерационально, так как требует выработки избыточного объема и устройства несущего перекрытия под проезжей частью или заполнения нижней части сечения бетоном или камнем. Элементы обделки, имеющие по условию высокой прочности железобетона небольшую толщину, целесообразно устраивать сплошного сечения. Количество элементов обделки назначают исходя из условий удобного изготовления, перемещения и монтажа, а также наличия необходимых подъемно-транспортных средств. Укрупнение элементов увеличивает устойчивость обделки при монтаже, ускоряет его и уменьшает протяжение подлежащих уплотнению швов между элементами. При сборке обделки однопутного железнодорожного тоннеля вблизи забоя целесообразно применять сравнительно небольшие блоки; для их установки можно использовать рычажный блокоукладчик. Примером такой обделки является обделка, запроектированная для устойчивых пород с коэффициентом крепости f = 3 (на 1 пог. м тоннеля: объем выломки 46,6 м3, объем железобетона 7,4 м3). Такая обделка (рисунок 5.7) состоит из шести блоков сплошного сечения. В водоносных породах сечение тоннеля принимают замкнутым. Лотковый блок для облегчения веса имеет полость, заполняемую раствором. Смежные блоки фиксируются в продольных швах монтажными шпильками 1. Для монтажа двух верхних блоков за обделкой устраивают перебор. После установки последнего блока в замковое сечение заводят составной железобетонный вкладыш 2. Вследствие отсутствия связей по поперечным граням блоков перевязка продольных швов смежных колец отсутствует.

Рисунок 5.7 Сборная железобетонная обделка однопутного железнодорожного тоннеля В средних точках блоков имеются отверстия 3 для нагнетания за обделку цементно-песчаного раствора, используемые также для подъема блоков при монтаже. По внутренним граням блоков устроены фаски, образующие чеканочную канавку 4, заполняемую гидроизолирующим составом. При сборке на некотором удалении от забоя возможно укрупнение элементов обделки. Наиболее жесткую в поперечном направлении конструкцию, не требующую при монтаже дополнительных связей, имеет обделка, состоящая из двух блоков, опирающихся на предварительно забетонированные ленточные фундаменты. Для возможности установки блоков без устройства перебора в своде необходимо наличие заклиниваемого зазора между блоками и фундаментами. Конструкции порталов и оголовков тоннелей: Переход от тоннеля к выемке, обычно называемой предпортальной, осуществляется при помощи портала для обеспечения устойчивости лобового и боковых откосов выемки, отвода воды с лобового откоса и архитектурного оформления входа в тоннель. В состав портала входят: торцовая стена с входным отверстием, в зависимости от рельефа местности располагаемая перпендикулярно оси тоннеля (прямой портал) или под углом к ней (косой портал), водоотводная канава и первое кольцо обделки, в наибольшей степени подвергающееся выветриванию и иногда облицовываемое кладкой из естественного камня. Для устройства портала выполняют срезку и укрепление лобового откоса. Торцовая стена связывается с первым кольцом обделки с помощью арматуры или отрезков прокатных профилей и опирается непосредственно на боковые откосы выемки, в которые заделывается на необходимую глубину (рисунок 4.16). В недостаточно устойчивых грунтах торцовая стена может опираться на продольные подпорные стены, поддерживающие откосы предпортальной выемки. Такое решение облегчает статическую работу торцовой стены и одновременно способствует уменьшению объема предпортальной выемки. Подошвы торцовой и боковых портальных стен заглубляются относительно низа кюветов в соответствии с глубиной промерзания грунтов в их основании.

Рисунок 5.8 Конструкции тоннельных порталов без продольных подпорных стен: а — для пород с коэффициентом крепости f = 1÷1,5; б — то же при f ≥ 2,0 Откосы и дно канав защищают от размыва и просачивания воды мощением или бетонным покрытием. Дно канавы располагают не ниже чем на расстоянии 1,5 м от верха тоннельной обделки для обеспечения слоя породы, достаточного для амортизации возможных ударов камней, скатывающихся с лобового откоса. В крепких скальных породах с лобовыми откосами, близкими к отвесным, отпадает необходимость в их поддержании и отводе воды, собирающейся с небольшой площади. В этом случае для архитектурного оформления входов в тоннель устраивают параллельные лобовому откосу оголовки, представляющие собой облицовку из бетона или естественного камня по контуру входного отверстия, а иногда и части лобового откоса. Однако и в этом случае конструкция оголовка должна предусматривать защиту от падения камней на пути или проезжую часть дороги. Вопросы для текущего контроля и зачёта. 1. Какую крепь целесообразно использовать в мягких и слабых породах? 2. Какой материал и по какой причине получил наибольшее распространение для тоннельных обделок? 3. Как работает пластбетон? 4. Какое крепление применяют в крепких, скальных породах? 5. В каких случаях в выработках устраивают обратный свод? 6. В каких случаях устраивают несимметричную конструкцию обделки? 7. Какая разница между схемами организации работ по возведению сборной крепи? 8. Опишите конструкцию портала 9. Приведите различия в конструкции тоннельных порталов для мягких и для скальных пород Лекция №6

|

||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 1322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.200.16 (0.011 с.) |