Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Энергетическое топливо. Основные характеристики топлива (элементарный состав, влажность, зольность, выход летучих)Стр 1 из 7Следующая ⇒

Коэффициент избытка воздуха и присосы воздуха в газоходах Коэффициент избытка воздуха по мере движения продуктов сгорания по газоходам котлоагрегата увеличивается. Это обусловлено тем, что давление в газоходах (для котлов, работающих под разряжением) меньше давления окружающего воздуха и через неплотности в обмуровке происходят присосы атмосферного воздуха в газовый тракт агрегата. Присос воздуха принято выражать в долях теоретического количества, необходимого для горения:

где где i- номер поверхности нагрева после топки по ходу продуктов сгорания.

Для действующей установки где 21% - начальное содержание О2 в воздухе, поданном для горения. (21- О2)% - использованная для горения часть О2. При учёте изменения в продуктах сгорания

где

Сжигание жидкого топлива Для осущ-ия пр-са горения жидкого т-ва его необходимо предварительно распыливать, т.к. при горении жидкого т-ва горят газообразные продукты его испарения. Для распыления т-ва исп-ся спец. устр-ва – форсунки. Топки для сжигания газа и мазута состоят из топочной камеры, лучевоспринимающих пов-ей нагрева, горелок для газообразного т-ва и форсунок, для жидкого т-ва. Топочная камера и лучевосприн-ие пов-ти выполн. также как и для топок, сжигающих пылевидное т-во, с той лишь разницей, что низ топки вып-н в виде усечённой перевёрнутой пирамиды (для твёрдого топлива). Сама камеры сгорания вып-ся относ-но меньших размеров, т.к. газ и мазут можно сжигать при большем тепловом напряжении топочного пространства. Механизм горения мазута В топочных устройствах мазут сжиг-ся в распыленном состоянии, в виде капель в потоке воздуха. Горение происходит в паровой фазе, поскольку процессу горения капли всегда предшествует процесс испарения с ее пов-ти. Поступившая в топочное устр-во капля прогревается и начинает испаряться. Вокруг капли образуется сферическая зона, насыщенная парами испаряющейся жидкости. В условиях наличия окислителя и достижения в зоне темп-ы воспламенения в тонком слое на внешней части сферической пов-ти начин-ся горение паров жид-ти. Этот слой называется фронтом горения. Выд-ся при этом теплота способствует еще более интенсивному испарению капли. Скорость сгорания мазута опред-ся скоростью его испарения с пов-ти, кот-ая многократно увел-ся при распылении жидкого т-ва на мелкие капли.Поскольку скорость сгорания мазута в значительной мере определяется интенсивностью его испарения, важнейшим и первым этапом подготовки жидкого тв-а к сжиганию явл-ся распыление его на мельчайшие частицы.

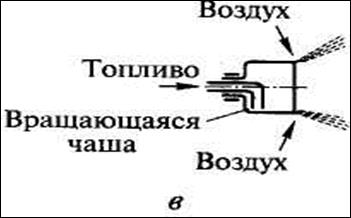

Т.о., процесс сжигания мазута состоит из след-х послед-ых этапов: 1) распыление топлива; 2)образование горючей смеси, сост-ей из окислителя, а также прод-ов испар-ия и термич-ого разложения углевод-ов т-ва; 1)воспламенение горючей смеси в зоне фронта горения; 2)горение горючей смеси. Эффек-ть сжигания мазута в знач-ой степени зав-т от начальных подгот-ых этапов, определяемых работой топливосжигающих устройств — мазутных форсунок. В механических форсунках распыление осущ-ся либо за счет энергии т-ва, которая возрастает при продавливании его под значительным давлением через малое отверстие — сопло (рис. а)или при закручивании т-ва (создаются центробежные силы) (рис. б), либо за счет энергии вращения эл-ов самой форсунки (рис. в). Дальнейшее дробление полученных капель происходит под воздействием давления окружающей среды. В форсунках с распиливающей средой распиливание т-ва осущ-ся главным образом за счет энергии движущегося с большой скоростью распыливателя — пара или воздуха (рис. г и д). В комбинированных форсунках (рис., ё) распыливание т-ва достигается за счет исп-ия как энергии топлива, подаваемого под давлением, так и энергии распыливающей среды.

Дроблению выходящей из форсунки струи т-ва способствуют возникающие в ней пульсации (колебания), интенсивность к-ых зав-т от скорости истечения струи. Волновые колебания благоприятствуют распаду струи на отдельные капли.

При паровом распылении используется пар давлением 5 – 25 атм. Расход пара 0.3 – 0.5 кг/кг, что составляет 3 – 5 % от общей паропроизводительности котла. При воздушном распылении используется от 50 до 100 % воздуха, необходимого для горения. Давление воздуха 2500 – 3000 кПа.

Сжигание твердого топлива Процесс горения твёрдого т-ва состоит из ряда последовательных этапов. В первую очередь происходит смесеобразование и тепловая подготовка топлива, включая подсушку топлива и образование летучих. Получающиеся при этом горючие газы и коксовый остаток (углерод) при достаточном количестве окислителя далее сгорают с образованием дымовых газов и минерального остатка – золы. Наиболее длительными оказываются этапы сгорания кокса (углерода), которые являются основной составляющей горючей массы твёрдого топлива. Следовательно, механизм горения твёрдого топлива в значительной степени определяется горением углерода. Горение углерода является сложным физико-химическим процессом. При этом выделяют первичные и вторичные реакции. Первичные:

Вторичные:

Реакции с выделением тепла (+Q) характеризуют окислительную зону горения, а реакции (-Q) восстановительную. При осуществлении топочного процесса стремятся максимально развить окислительную зону с получением продуктов полного сгорания. При газификации топлива стремятся по возможности развить восстановительные реакции с получением продуктов неполного горения.

Деаэрация питательной воды Деаэрация – освобождение питательной воды от растворенного в ней воздуха, в состав которого входят О2 и СО2. Наличие этих газов вызывает язвенную коррозию питательного трубопровода, экономайзера, а также самого котла. Существует ряд различных устройств для деаэрации. Наибольшее распространение на электрических станциях и котельных получили термические деаэраторы атмосферного типа. Удаление из питательной воды растворенного в ней кислорода и СО2 осуществляется путем нагрева воды до температуры кипения.

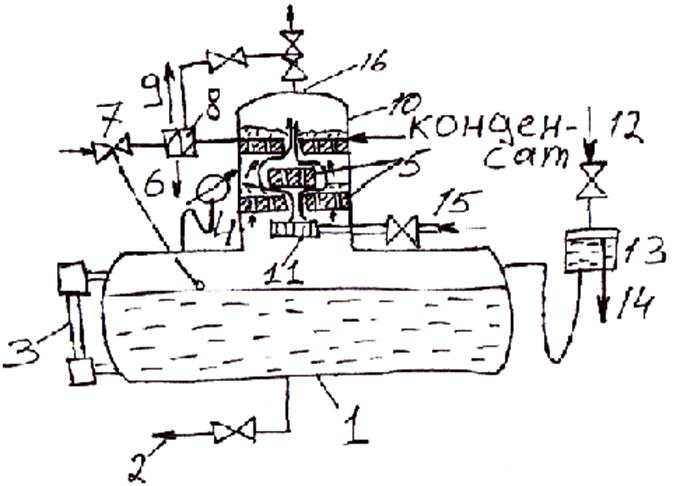

Схема атмосферного деаэратора смешивающего типа. 1 – деаэраторный бак 2 – выпуск питательной воды из бака 3 – водоуказательное стекло 4 – манометр 5 – тарелки 6 – спуск воды в дренажный бак 7 – автоматический регулятор подачи химически очищенной воды 8 – охладитель выпара 9 – выпуск пара в атмосферу 10 – деаэраторная колонка 11 – парораспределитель 12 – впуск воды в гидравлический затвор 13 - гидравлический затвор 14 – выпуск лишней воды из гидравлического затвора Внутри деаэраторной колонки установлен ряд распределительных тарелок. Питательная вода (конденсат) от насосов поступает в верхнюю часть колонки на распределительную тарелку. На нее же через регулятор 8 подводится в качестве добавки ХОВ. С тарелки питательная вода отдельными и равномерными струйками распределяется по всей окружности деаэраторной колонки и стекает вниз последовательно через ряд распол-ных одна под другой промежуточных тарелок с мелкими отверстиями.

Пар для подогрева воды вводится в деаэратор по трубе 15 и парораспределитель 11 снизу под водяную завесу, образующуюся при стекании воды с тарелки на тарелку. Пар, расходясь во все стороны, поднимается вверх навстречу питательной воде, нагревая ее до температуры кипения 104-1060С, что соответствует избыточному давлению в деаэраторе Ризб=0,2÷0,25 кгс/см2 При этой темп-е воздух выделяется из воды и вместе с остатком несконденсировавшегося пара уходит через вестовую трубу 16, расположенную в верхней части деаэраторной колонки непосредственно в атмосферу или охладитель выпара. Освобожденная от кислорода и подогретая вода выливается в бак 1, откуда расходуется для питания котлов. Во избежание значительного повышения давления в деаэраторе на нем устан-ся 2 предохранительных клапана, а кроме того гидравлический затвор 13. Гидравлический затвор устан-ют на случай образования в деаэраторе разряжения. Предохранительные клапаны устанавливают во избежание превышения давления. При разряжении, атмосферное давление может смять деаэратор, при превышении дав-я может произойти взрыв деаэратора. Деаэратор снабжается водоуказательным стеклом 3 с тремя кранами: паровым, водяным и продувочным. Для надежной работы питательных насосов, деаэратор устанавливают на высоте не менее 7м над насосом.

Схемы ионитных установок Схема Na – кат-ых установок, сост-ая только из Na – кат-ых фильтров, проста и дешева, но её можно исп-ть только если нет грубодисперсных и коллоидных примесей, солей Fe (водопроводная и артезианская вода). Прим-ть Na – кат-ия ограничивается размером продувки, величиной относ-ой щёлочности котловой воды, т.е. карбонатной жёсткости, от добавки умягчённой воды к конденсату, от сухого остатка. При параллельном H-Na катионировании: вода двумя параллельными потоками напр-ся на H- и Na- кат-ые фильтры, после чего щелочная (натриевая) и кислая (водородная) воды идут на смешение в общий трубопровод, где смешиваются и частично нейтрализуются с образ-ем коррозионно-активной углекислоты, воду напр-т в декарбонизатор. Процесс идёт так, что бы остаточная щёлочность смеси была <=0,35 мг-экв/кг воды. Поэтому вычисляют долю Х и (1-Х) воды для каждого фильтра. Эта схема требует защиты канализации от кислой коррозии (перед канализацией делают нейтрализацию).

Достоинство: получение щёлочности <=0,35 мг-экв/кг воды, что очень важно при котлах высокого давления и большой мощ-ти (много пит-ой воды). Недостатки: уменьшение рабочей ёмкости H – катионитных фильтров, загруженных сульфоуглем, если обрабатываеая вода с преобладанием некарбонатной жёсткости, и снижается эффект умягчения, если много в воде солей Na. Применение: если достаточна щёлочность <=0,35 мг-экв/л, если карбонатная жёсткость >50% общей жёсткости, если ( При посл-ом H-Na-кат-ии часть воды через группу H- кат-ых фильтров, затем кислую H-кат-ую воду смешивают с остальным кол-ом исходной воды (происходит нейтрализация мин-ых кислот, сод-ся в H-кат-ой воде бикарбонатами Ca и Mg, нах-ся в жёсткой воде с образ-ем сульфидов и хлоридов Ca и Mg). В рез-те смешения H-кат-ой воды с исходной карбонатная жёсткость частично переходит в некарбонатную. Но необходимо пройти декарбонизацию этой смеси (для удаления свободной углекислоты), потом группу Na – кат-ых фильтров. В рез-те получается почти полное умягчение воды. Долю мягкой и сырой воды подбирают так, что бы бикарбонатная щёлочность сырой воды полностью нейтрализовала кислотность мягкой H – кат-ой воды, и что бы избыток её создавал бикарбонатную щёлочность смеси перед Na – кат-ом в пределах 0,7-1 мг-экв/л. Такой же бывает остаточная щёлочность умягчённой воды после Na – кат-та. Достоинства: глубокое умягчение воды с высокой бикарбонатной жёсткостью и знач-ым кол-ом солей Na, а также хорошее исп-ие ёмкости поглощения H – кат-ым фильтром. Применение: применимы для сильноминерализованных вод с солесодержанием >1000 мг/л, когда: 1) 2) карбонатная жёсткость исходной воды составляет не >50% общей жёсткости; 3) щёлочность умягчённой воды по этой схеме =0,7-1 мг-экв/л и не вызывает существенного увеличения продувки паровых котлов. При совместном H-Na – кати-ии катиониты регенерируют сначала опред-ым кол-ом кислоты, а затем после её отмывки опред-ым кол-ом поваренной соли NaCL, следовательно, обменными катионами в верхних слоях будут катионы Преимущества: 1) минимальный удельный расход кислоты на регенерацию; 2) минимальная потребность кислотоупорной арматуры; 3) нет сброса кислых вод в канализацию, нет потребности в спец. стали. Недостатки: резкое колебание недостаточной щёлочности в период цикла фильтрации, следовательно, на ТЭС нельзя применять высокое или повышенное давление. Применяют: 1) если получаемая по этой схеме щёлочность не вызывает заметного увеличения продувки котла; 2) 1 ступень – общая жёсткость=0,2 – 0,05 мг-экв/л при W = 15 – 20 м/ч; 2 ступень – общая жёсткость=0,03 – 0,01 мг-экв/л.

Na – катионитные фильтры 2-ой ступени часто называют барьерными, т.к. они собирают всё, что осталось.

Тягодутьевые устройства Для кот-ных проектир-ся обычно одна, общая для всех установленных котлов, дым труба. Дым трубы сооружаются по типовым проектам из кирпича или железобетона. Применение металлич дым труб диаметром >1м допускается только при технико-экономич целесообразности такого решения. Действие дым трубы основано на основе сообщающ сосудов. Пока т-ра воздуха в КА и дым трубе одинаковы,в этой системе будет наблюдаться равновесие, т к столбик нар воздуха и столбик воздуха, заполняющ дым трубу, будет иметь одинак вес(силы тяжести) и уравновешивать др друга.Самотяга тем >,чем ниже т-ра атм воздуха,выше т-ра газообразных продуктов в дым трубе и больше высота дым трубы,т к во всех этих случаях увелич-ся разность весов атмосф воздуха и горячих газов. Высоту дым трубы определяют из условий равенства силы тяги и суммы сопротивлений, возник при движ-ии газов по газоходам КА и в дым трубе,она д приниматься 30,45,60,75,90,120,150,180м.

где S-сила ест тяги дым трубы, кгс/м2 Н-высота дым трубы,м tв и tГ-т-ра воздуха и ср т-ра дым газов, Вл-миним-е барометр давление данного района,мм.рт.ст Расчеты и выбор высоты дым труб,обеспечивающей рассеивание твредных выбросов,выполняются программой расчетов,составл-й на основе СН 369-74.Наиб концентрация вредного в-ва в приземном слое атмосферы не д превышать ПДК,установленной “Санитарными нормами проектир-ния пром пр-тий.” При одновременном совместном присутствии в атмосфере неск вредных в-в их безразмерная суммарная конц-ция q не д превышать 1:

Где с-конц-ции вредных в-в в атм в-хе в одной и той же точке местности,мг/м3 ПДК-соотв-щие максим-е предельно допустимые концентрации вредных в-в в атм в-хе, мг/м3 1) Кирпичные дымовые трубы. Высота от 30 до 70 м. Площадь вых сечения дым трубы: F=BVг(tух+273)/3600*273w2 , м2 В-максим расход топлива[кг/г] Vг-объём дым газов выд-щихся при сжигании 1 кг топлива tух-тем-ра ух газов у выходн сечения трубы w-скорость газа у вых сечения трубы: при естеств тяге w=4-10 м/с при искусств w=8-15 м/с 2)Железобетонные дым трубы Возводят высотой 100 м и более. Такая высота применяется не для созд требуемой тяги, а из-за необход удаления запыленных и вредных газов в более высокие слои атмосферы. Жел-бет трубы в большинстве случаев устан-ся в крупных котельных тепл станций.Для предохранения от действия выс тем-ры трубы изнутри футируются огнеупорным кирпичом. 3) Стальные дым трубы. Применяют в КУ малой произв-ти, для котлов верт-цилиндрич и водогрейных. Эти дым трубы цилиндрич, высота не более 30-50 м. Они сост из отдельных звеньев соед с помощью сварки. Часто трубы устан-ют на фундаменте с цоколем и крепят болтами. Для большей устойчивости стальн дым трубы дополнительно закрепляют несколькими растяжками. В большинстве случаев растяжки прикреплены к трубе в двух местах: на высоте ½ и 1/3 от её основания.

26.Основные требования к помещениям и расположению оборудования котельных установок Стационарные котлы должны устанавливаться в зданиях и помещениях, отвечающих требованиям СНиП װ-35-76 «Котельные установки», СНиП װ-58-75 «Электростанции тепловые» и настоящих правил. Установка вне помещений допуск. только в том случ., если к. спроектирован для работы в заданных климат. условиях. Устройство помещений и чердачных перекрытий над к. не допускается. Это не распространяется на к., устан-ые в произв. помещениях в соотв-ии с пунктом 417 настоящих правил: «внутри произв помещений допускается установка: -прямоточных к. паропроизв-ю не более 4 т/ч каждый; -к., удовлетворяющих условию (Т-100)*V≤100, где Т- темпер. насыщ. пара при рабочем давлении,°С; V- водяной, м³; -водогр. к., произв-ю не более 10ГДж/ч кажд., не имеющих барабанов; - к.-утилизаторов без ограничений». Место установки к. внутри помещений д/б отделено от ост. части помещения несгораемыми перегородками по всей высоте к., но не ниже 2 м, с устройством дверей. Места расположения выхода и напр-е открытия дверей опред-ся проектной орг-ей исходя из местных условий. К.-утилизаторы м/б отделены от ост. части произв. помещ. вместе с печами или агрегатами, с кот. они связаны технологич. процессом. В зданиях котельной не разрешается размещать бытовые и служебные помещения, кот. не предназначены для работы котельной, а также мастерские не предназначенные для ремонта котельного оборуд-я. Уровень к. нижнего этажа не д/б ниже планировочной отметки земли, прилегающей к котельной. Двери из котельной должны открываться наружу. Двери из служебных, бытовых и вспомогательно-бытовых помещений должны снабжаться пружиной и откр-ся в сторону котельной. Расстояние от фронта к. или выступающих частей топок до противоположной стены котельной должна сост. не менее 3 м. При этом для к., работающих на газообр. или жидк. т-ве, расст-е от выступающих частей горелочных устройств до стены котельного помещения д/б не менее 1 м, а для к. оборудованных механизир. топками расст-е от выступающих частей топок д/б не менее 2 м. Для к. паропроизв-ю не более 2,5 т/ч расст-е от фронта к. или выступающих частей до стены котельной м/б уменьшено в след. случаях: 1. если топка с ручной загрузкой тв. т-ва обслуживается с фронта и имеет длину не более 1м.; 2. при отсутствии необходимости обслуживания топки с фронта; 3. если к. работают на газообр. и жидк. т-ве (при сохранении расст-я от горел. устройств до стены котельной не менее 1 м); Расст-е между фронтами котлов не выступающими частями топок, расположенных друг против друга, должны составлять: 1. для к. оборудованных механизир. топками не менее 4 м.; 2. для к., работающих на газообр. или жидк. т-ве расст-е между горел. устр-ми д/б не менее 2 м; 3. для к. с ручной загрузкой тв. т-ва не менее 4 м. Допускается установка котельного и вспомогоат. оборуд-я, щитов управления, при этом ширина свободных проходов вдоль фронтов д/б не менее1,5 м. Проходы в котельной должны иметь свободную высоту не менее 2 м. При отсутствии необходимости перехода через барабан, сухопарник или экономайзер, расст-е от них до нижних конструктивных частей покрытия котельной д/б не менее 0,7 м.

Требования к оснащению паровых и водогрейных котлов приборами безопасности На каждом котле д б предусмотрены приборы безоп-сти(ПБ), обеспеч своеврем и надежное автоматич отключение котла или его элементов при недопустимых отклонениях от заданных режимов эксплуатации. Котлы должны быть оснащены автоматическими защитами, прекращающими их работу при превышении параметров, установленных инструкциями организаций-изготовителей, в следующих случаях: для парового котла: - увеличения давления пара; - снижения уровня воды; - повышения уровня воды; - повышения или понижения давления газообразного топлива перед горелками; - понижения давления жидкого топлива перед горелками; - понижения давления воздуха перед горелкой; - уменьшения разрежения в топке; - погасания факела горелки; - прекращения подачи электроэнергии в котельную; - снижение расхода воды в котле ниже допустимого (для прямоточных котлов); для водогрейного котла: - повышение давления воды в выходном коллекторе котла более чем на 5 % расчетного или разрешенного давления; - понижения давления воды в выходном коллекторе котла до значения, соответствующего давлению насыщения при макс температуре воды на выходе из котла; - повышения температуры воды на выходе из котла до значения указанного заводом-изготовителем - уменьшения расхода воды через котел до минимально допустимых значений, - повышения или понижения давления газообразного топлива перед горелками; - погасания факела горелки; - понижения давления жидкого топлива перед горелками; - уменьшения разрежения в топке; - понижения давления воздуха перед горелками; - прекращения подачи электроэнергии в котельную. При достижении предельно допустимых параметров котла автоматически должна включаться звуковая и световая сигнализации. Пар-е котлы(ПК) с камерным сжиганием т-ва д б оборудованы автоматич устр-вами, прекращающ подачу т-ва к горелкам при снижении уровня, а для прямоточных котлов-расхода воды в котле ниже допустимого. Водогр котлы(ВК) с многократной циркуляцией и камерным сжиганием т-ва, д б оборудованы приборами, автоматич-ки прекращающ подачу т-ва к горелкам,а со слоевым сжиганием т-ва—приборами, отключающими тягодутьевые устр-ва при сниж-нии давл-я воды до знач-я, при кот создается опасность гидравл ударов,и при повышении т-ры воды выше уст-нного предела. ПК и ВК при камерном сжигании т-ва д б оборудованы автом устр-вами для прекращ-я подачи т-ва в топку в след случаях: А)при погасании факела в топке Б)при отключении всех дымососов или прекращении тяги В)при отключении всех дутьевых вентиляторов. Энергетическое топливо. Основные характеристики топлива (элементарный состав, влажность, зольность, выход летучих) Под энергетическим топливом понимают горючие вещества, которые экономически целесообразно использовать для получения тепловой и электрической энергии. Это сложные углеродистые и yглеводородистые соединения, содержащие некоторое количество минеральных веществ. По агрегатному состоянию топлива делят на твердые, жидкие и газообразные, по происхождению — на естественные (природные), исп-ые в том виде, в кот-ом они находятся в природе, и искусственные, полученные в рез-те переработки природных топлив. К естественным топливам относят уголь, нефть, природный газ, к искусственным — кокс, брикеты, отходы углеобогащения, дизельное топливо, мазут, доменный, коксовый и генераторный газы. Органическое топливо хар-ся составом, который принято выражать в виде суммы масс основных составляющих химических эл-ов, выраженных в % от общей массы топлива. В состав органического топлива входят: 1) горючие элементы(С,Н2,S2); 2) негорючие элементы(внутренний балласт(О2 и N2) и внешний балласт (минеральные примеси и влага)). Различают массы топлива: - рабочая (СР+НР+SР+ОР+NР+АР+WР=100%); - сухая (СС+НС+SС+ОС+NС+АС 100%); - горючая (СГ+НГ+SГ+ОГ+NГ =100%). Сера бывает органическая (SО- входит в состав сложных органических вещ-в), колчеданная (SК), сульфатная (в минеральной части, при горении переходит в золу). Влажность топлива - количество Н2О, отнесённое к массе топлива. Бывает внешняя (поверхностная влага и капиллярная) и внутренняя (входит в коллоидные частица топлива и гидратные соединения, не удаляется из топ-ва при внешнем подогреве, а лишь при прокаливании при 102°С и >). Зольность топлива хар-ет содержание минеральных примесей в топливе, которые не участвуют в процессе горения, а образуют твёрдый негорючий остаток, который хар-ся температурой тугоплавкости. Особенностью твёрдых и жидких топлив является способность выделять при нагревании без доступа воздуха газообразные продукты- летучие (Н2,О2,N2,СО,СН4,С2Н4,Н2О). Чем > содержание летучих в топливе, тем быстрее оно воспламеняется и тем полнее выгорает коксовый остаток. Низшая и высшая теплота сгорания топлива. Высшая – общее количество тепла, выделяемое при сгорании 1 кг топлива с учетом превращения водяных паров выделяемых продуктов сгорания в жидкость. Низшая – определяется путем вычитания из высшей теплоты сгорания теплоты, пошедшей на процесс парообразования. Опытным путем теплоту сгорания топлива определяют в лабораторных условиях в так называемых каллориметрических бомбах. Теоретически ее рассчитывают с помощью уравнения Д. И. Менделеева согласно элементарного состава топлива на рабочую массу с учетом теплоты сгорания отдельных элементов:

Cp, Нр и др. – в % Различные виды топлива имеют различную теплоту сгорания. Для сравнения тепловой ценности разл-ых топлив используют понятие теплоты сгорания условного топлива, для которого принимается теплота сгорания 29350 кДж /кг. Для пересчета любого натурального топлива на условное используется следующий коэффициент пересчета:

Влажность топлива – кол-во воды (влаги), присутствующее в т-ве и отведенное к массе т-ва. Она зависит от связи с органическим мат-ом т-ва и подразделяется на внешнюю влагу (поверхностная влага и капиллярная) и внутреннюю, входящую в коллоидные частицы т-ва и гидратные соединения: (CaSO4∙2H2O, MgSO2∙2H2O). Внутренняя влага не удаляется из т-ва при внешнем подогреве, а лишь при прокаливании (при 102ºС и выше). Внешняя влага удаляется при темп-ах выше ее низких. Различные виды т-ва имеют различное значение влажности. Для сравнения различных видов по влажности приводиться в справочниках понятие приведенной влажности, приходящейся на 1000 кДж теплоты (низшей) сгорания топлива:

Зольность топлива – хар-ка, которая устанавливает соединение минеральных примесей в т-ве, кот-е не участвует в процессе горения. Основной хар-ой золы, выделившейся в процессе горения, является ее тугоплавкость, т.е. темп-ра, при кот-й начинается процесс расплавления твердой золы в текучее состояние. Темп-а тугоплавкости золы зав-т от месторождения добычи и определяется опытным путем. Для сравнения различных т-в позольности устан-ся величина относительной (приведенной) зольности, т.е. зольность приходящаяся на 1000 кДж низшей теплоты сгорания:

опытным путем теплоту сгорания т-ва опред-т в лаб-х условиях в так назыв-ых каллориметрических бомбах. Теоретически ее рассчитывают с помощью уравнения Д. И. Менделеева согласно элементарного состава топлива на рабочую массу с учетом теплоты сгорания отдельных эл-ов:

Cp, Нр и др. – в % Различные виды т-ва имеют различную теплоту сгорания. Для сравнения тепловой ценности различных топлив используют понятие теплоты сгорания условного т-ва, для которого принимается теплота сгорания 29350 кДж /кг. Для пересчета любого натурального топлива на условное используется следующий коэффициент пересчета:

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 678; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.96.159 (0.159 с.) |

,

, – кол-во воздуха,

– кол-во воздуха,  присасываемого в соответствующий газоход агрегата, приходящегося на 1 кг сжигаемого твёрдого или жидкого т-ва или на 1 м3 газа при н.у., (м3/м3). При тепловом расчёте котлоагрегата присосы воздуха применяются по нормативным данным. Коэффициент избытка воздуха за каждой пов-ью нагрева после топочной камеры подсчитывается прибавлением к

присасываемого в соответствующий газоход агрегата, приходящегося на 1 кг сжигаемого твёрдого или жидкого т-ва или на 1 м3 газа при н.у., (м3/м3). При тепловом расчёте котлоагрегата присосы воздуха применяются по нормативным данным. Коэффициент избытка воздуха за каждой пов-ью нагрева после топочной камеры подсчитывается прибавлением к  (коэффициент избытка воздуха на выходе из топки) соответствующих присосов воздуха:

(коэффициент избытка воздуха на выходе из топки) соответствующих присосов воздуха:  ,

, принимается в зав-ти от вида т-ва, способа его сжигания и конструкции топки (по таблицам в справочнике).

принимается в зав-ти от вида т-ва, способа его сжигания и конструкции топки (по таблицам в справочнике). по газовому тракту можно определить по составу продуктов сгорания. При наличии в продуктах полного сгорания О2:

по газовому тракту можно определить по составу продуктов сгорания. При наличии в продуктах полного сгорания О2:  ,

, :

: ,

,

(+Q1) Q1>Q2

(+Q1) Q1>Q2 (+Q2)

(+Q2) (+Q3)

(+Q3) (-Q2)

(-Q2) -продукт полного сгорания

-продукт полного сгорания – продукт неполного сгорания.

– продукт неполного сгорания.

)<=5-7 мг-экв/л.

)<=5-7 мг-экв/л. >5-7 мг-экв/л;

>5-7 мг-экв/л; , а в нижних слоях

, а в нижних слоях  . Следовательно, при прохождении через H-Na – катиониты идут процессы H-Na – кат-ия, удаляется кислотность и поддерживается необходимая щёлочность. Эти установки наиболее просты.

. Следовательно, при прохождении через H-Na – катиониты идут процессы H-Na – кат-ия, удаляется кислотность и поддерживается необходимая щёлочность. Эти установки наиболее просты. <=3,5-5 мг-экв/л, т.к. H-Na – катионитные схемы не дадут общей жёсткости <20 мг-экв/л. Тогда проводят двухступенчатое Na – катионирование:

<=3,5-5 мг-экв/л, т.к. H-Na – катионитные схемы не дадут общей жёсткости <20 мг-экв/л. Тогда проводят двухступенчатое Na – катионирование:

, [Дж/кг]

, [Дж/кг] , [КДж/кг]

, [КДж/кг] - на сухую массу:

- на сухую массу:

- топливо на горючую массу:

- топливо на горючую массу:

,где

,где  - низшая теплота сгорания топлива.

- низшая теплота сгорания топлива. Низшая и высшая теплота сгорания топлива.

Высшая – общее количество тепла, выделяемое при сгорании 1 кг т-ва с учетом превращения водяных паров, выделяемых продуктов сгорания в жидкость.

Низшая – определяется путем вычитания из высшей теплоты сгорания теплоты, пошедшей на процесс парообразования.

Низшая и высшая теплота сгорания топлива.

Высшая – общее количество тепла, выделяемое при сгорании 1 кг т-ва с учетом превращения водяных паров, выделяемых продуктов сгорания в жидкость.

Низшая – определяется путем вычитания из высшей теплоты сгорания теплоты, пошедшей на процесс парообразования.

, [Дж/кг]

, [Дж/кг] , [КДж/кг]

, [КДж/кг]