Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные правила работы на станкахСтр 1 из 4Следующая ⇒

Цепь главного движения Вращение изделия, закрепленного в патроне или в центрах, осуществляется электродвигателем через редуктор, расположенный в левой тумбе, далее через клиноременную передачу на приводной шкив передней бабки и затем через шестерни перебора или, минуя перебор, непосредственно на шпиндель. Изменение скорости вращения шпинделя достигается передвижением блоков шестерен редуктора и переключением перебора передней бабки. Двенадцать различных скоростей шпинделя (от 28 до1000 об/мин) осуществляются по следующим кинематическим цепям: от вала электродвигателя через фрикционную муфту движение передается первому валу редуктора. Далее вращение передается второму валу через шестерни 56-55; 57-59; 58-61, (рис. 10), а третьему валу — через шестерни 59-60; 62-63. Клиноременной передачей вращение выходного вала редуктора передается на приводной шкив передней бабки. Далее при включенной шестерне 23 и выключенной зубчатой муфте 22 шпиндель вращается со скоростями от 28 до 160 об/мин. Верхний ряд чисел оборотов шпинделя осуществляется включением зубчатой муфты 22 с одновременным выключением шестерни 23. Эксцентрик К обеспечивает привод маслонасоса.

Цепь подач Механическое продольное и поперечное перемещение суппорта при точении производится при помощи ходового валика через механизмы коробки подач и фартука. Продольное перемещение суппорта при нарезании резьбы - при помощи ходового винта 43 и маточной гайки 35. Ручное продольное перемещение суппорта осуществляется маховичком Н через шестерни 29, 31,30 и рейку 40. Коробка подач получает движение через зубчатые колеса 17, 19, 18, 16 (механизма передней бабки) и сменные зубчатые колеса гитары. Далее, через шестерни 14, 13, 11, 10; 15, 11, 10; 14, 13, 12, 9; 15, 11, 12, 9, позволяющие получить передаточные отношения 2/1; 1/1; 1/2; 1/4, шестерни конуса, шестерни 7, 8, 25, блок-шестерню 26-27 и шестерню 28 вращение сообщается ходовому валику, а через включенную муфту М - ходовому винту. Механизм коробки подач дает возможность нарезать через ходовой винт с шагом 4 нитки на 1" следующие резьбы: метрические — с шагом от 0,4 до 10 мм; дюймовые — с шагом от 3 до 48 ниток на 1"; модульные — с модулем от 0.25П до 5П. Продольные подачи от 0,03 до 2,91 мм/об шпинделя суппорт получает через ходовой валик, шестерни 36, 37, 47, 48, 49, 50, 51, 34, 52, 31 механизма фартука и реечную шестерню 30 с рейкой 40; поперечные подачи от 0,03 до 2,60 мм/об шпинделя — при зацеплении шестерни 48 с шестерней 46, через шестерни 44, 45 и винт 39 с гайкой 38.

Изменение направления движения суппорта достигается переключением шестерни 16, расположенной в передней бабке. Поперечное перемещение суппорта от руки производится через винт 39 и гайку 38 рукояткой Ж, а перемещение верхней каретки — только от руки через винт 32 и гайку 33 при помощи маховичка И. ОБЩАЯ КОМПОНОВКА СТАНКОВ (см. рис. 4 и 5) Компоновка станков выполнена по типу обычных токарно-винторезных станков. ОСОБЕННОСТИ КОНСТРУКЦИИ ОТДЕЛЬНЫХ УЗЛОВ Станина Станина (рис. 11) представляет собой коробчатую чугунную отливку с прямыми поперечными ребрами жесткости П-образного сечения. На верхней части станины имеются две призматические и одна, плоская направляющие. Передняя призматическая направляющая служит для перемещения суппорта, а задняя призматическая направляющая — для перемещения задней бабки. Плоская направляющая разделена продольной канавкой на две части — под суппорт и заднюю бабку. Для возможности обработки деталей диаметром до 540 мм в станине имеется выемка. Нормально выемка закрыта вкладышем, который при необходимости может быть снят. При установке вкладыша на станину необходимо следить за правильностью совпадения его направляющих с направляющими станины, за чистотой привалочных плоскостей станины и вкладыша. После проверки обязательно вновь установить контрольные штифты и плотно затянуть винты. Несовпадение плоскостей допускается не более 0,005 мм.

Редуктор Механизм редуктора (рис. 12) заключен в чугунный корпус, фланец которого крепится к тумбе четырьмя винтами. Вращение механизму редуктора передается от электродвигателя, прикрепленного к корпусу редуктора, через дисковую фрикционную муфту. Механизмы редуктора передают выходному шкиву шесть различных чисел оборотов.

Передняя бабка Передняя бабка устанавливается и закрепляется слева сверху на станине. Вращение шпинделю передается от шкива 12 (рис. 13) непосредственно при включении зубчатой муфты 17 или через перебор. Передаточное отношение перебора равно 1 ÷ 6.3.

Опоры шпинделя смонтированы на подшипниках качения. Передняя конусная шейка шпинделя вращается в регулируемом двухрядном роликоподшипнике, а задняя — в коническом роликоподшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задней опоре. Шпиндель разгружен от сил натяжения ремней установкой шкива 12 на шестерне 15, которая вращается в двух шарикоподшипниках 9. При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней. Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки. При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса. Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16. Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен. Передний резьбовый конец шпинделя выполнен по ОСТ 428. Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя. Коробка подач Механизм коробки подач помещен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины. Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об. Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа. При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик. Задняя бабка Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой. Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук Фартук (рис. 16) представляет собой литую коробку, одна из стенок которой съемная. В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика. Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм. Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки. С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика. Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы. Справа к фартуку прикреплена рукоятка включения электродвигателя привода шпинделя. Для предохранения от случайного включения она имеет блокировочное устройство. После окончания работ рукоятка должна отводиться вправо. Суппорт Суппорт (рис. 17) благодаря крестовой конструкции может перемещаться в продольном направлении по направляющим станины и в поперечном — по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода, так и от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель с четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной части суппорта, который может поворачиваться на ± 60°. При обтачивании торцовых поверхностей каретка суппорта закрепляется неподвижно на станине посредством планки и винта. Люнеты Для поддержки обрабатываемых цилиндрических деталей с большим отношением длины к диаметру употребляются люнеты.

На станке имеются два люнета: неподвижный (рис. 18) и подвижный (рис. 19). Неподвижный люнет закрепляется на направляющих станины при помощи прихвата и винта. Подвижный люнет крепится к каретке суппорта и во время работы перемещается вдоль обрабатываемой детали.

Охлаждение Охлаждающая жидкость, находящаяся в баке, подается электронасосом, установленным на крышке бака. Производительность насоса — 22 л/мин. От насоса по резиновому шлангу, оканчивающемуся наконечником, жидкость подводится к рабочему инструменту. Трубопровод и наконечник соединены шарнирным сочленением, с помощью которого наконечник устанавливается по охлаждаемому инструменту. При длительном перерыве электронасос следует выключать. Охлаждающая жидкость в количестве 16 л заливается в бак. СМАЗКА СТАНКОВ Перед пуском станка необходимо: 1. Заполнить масляные резервуары 4 и 6 (рис. 20-24) маслом марки «Индустриальное 20» (ГОСТ 1707—51) до уровня рисок маслоуказателя. Резервуары 5 и 8 заполнить до края заливного отверстия. 2. Смазать с помощью шприца и ручной масленки все точки, указанные на схеме смазки. Перед началом работы на станке, сразу же после пуска станка, проверить работу маслонасоса. Контроль производится по маслоуказателю на передней стенке передней бабки. При нормальной работе насоса через 2—3 мин после пуска станка масло должно показаться в контрольном глазке. Во время эксплуатации станков необходимо постоянно следить через контрольные глазки за подачей смазки. В случае, если масло в глазок не поступает, работа на станке недопустима. Необходимо осмотреть насос и устранить причину, мешающую нормальному поступлению смазки.

Насос смазки передней бабки укреплен на ее корпусе с задней стороны станка. Механизм редуктора смазывается разбрызгиванием масла вращающейся шестерней. Смазка механизма передней бабки централизованная и осуществляется от индивидуального плунжерного насоса, подающего масло на лоток, откуда оно растекается в нужные места. Кроме того, подшипники шкива периодически смазываются с помощью шприца. Смазка механизма коробки подач — фитильная из резервуара, расположенного в верхней части корпуса, прикрытого крышкой.

Спецификация к схеме смазки

Смазка опор фартука — фитильная, механизм смазывается разбрызгиванием. При интенсивной работе станка с включенным механизмом подач возможен капельный вынос масла из фартука. Зубья сменных шестерен гитары смазываются солидолом с помощью шприца. Все трущиеся поверхности, смазка которых специально не оговорена, должны быть смазаны маслом или солидолом при ремонте. Для смазки применять смазочный материал следующих характеристик: жидкая смазка — минеральное масло марки «Индустриальное 20» (веретенное 3) по ГОСТ 1707—51, вязкость в сст при 50° С — 17÷23, температура вспышки не ниже 170° С, температура застывания не выше минус 20° С; густая смазка — жировой солидол марки УС-2 по ГОСТ 1033—51, температура каплепадения не ниже 75° С. В условиях высокой температуры и влажности, свойственных странам тропического климата, указанные масла могут оказаться непригодными для применения и должны быть заменены приведенными в таблице.

Таблица замены масел

ПЕРВОНАЧАЛЬНЫЙ ПУСК СТАНКА Перед пуском станка в работу необходимо: тщательно очистить станок от антикоррозионных покрытий, нанесенных на открытые, а также закрытые кожухами обработанные неокрашенные поверхности с помощью авиационного бензина, уайт-спирита или керосина; перед пуском станка залить масло для смазки в полости редуктора, передней бабки, коробки подач и фартука — 3,8 л Для смазки применяется масло марки «Индустриальное 20» по ГОСТ 1707—51. В резервуар бачка вливается 16 л охлаждающей жидкости; проверить состояние электроаппаратуры, прочность изоляции проводов, обмоток электрических машин и аппаратов; проверить исправность защитного заземления; выполнить ранее изложенные указания, относящиеся к первоначальному пуску (см. разделы "Смазка станков" и приложение к руководству "Электрооборудование станков"). Для предварительного детального ознакомления со станком рекомендуется обкатать его на холостом ходу, усвоить назначение и действие органов управления (см. спецификации к рис. 4 и 5), опробовать переключение скоростей шпинделя и подач суппорта, а также проверить поступление смазки. При этом следует иметь в виду следующее. Если при переключении скоростей шпинделя или подач суппорта ощущается препятствие движению рукоятки, это значит, что шестерни уперлись зубом в зуб. В этом случае не следует увеличивать усилие, а нужно провернуть шестерни кратковременным включением электродвигателя. После проворота шестерен продолжать переключение. Не допускается переключение скоростей и подач на ходу, так как это может привести к поломке зубьев шестерен (см. предупредительные надписи на станке). УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ 1. Не допускать рабочего к станку, не ознакомив его предварительно с правилами техники безопасности и руководством по обслуживанию станка. 2. Не работать на станке без кожуха, прикрывающего сменные шестерни. 3. Руководствоваться режимами резания и припусками, установленными для данного станка. 4. Запрещается во время работы производить регулировку механизмов станка. 5. Чистка и обтирка станка, а также его подналадка должны производиться во время полной остановки. При этом станок должен быть отключен от электросети. 6. Рабочее место у станка не должно быть скользким и загроможденным. 7. Уходя от станка, необходимо его отключить от сети. 8. Работа на станке без закрепления планшайб патронов сухарями, предотвращающими самоотвинчивание при реверсе, запрещается. 9. Сливную стружку удалять со станка специальным крючком.

НАСТРОЙКА СТАНКА Настройка главного движения Зажав в патроне или в центрах обрабатываемое изделие, надо установить требуемое число оборотов шпинделя в минуту рукоятками редуктора и передней бабки. Положение рукояток и соответствующие числа оборотов шпинделя в минуту указаны на табличке (см. также раздел «Паспорт станка»).

Настройка подач Различные подачи по ходовому валику (при точении) или ходовому винту (при нарезании резьб) настраиваются установкой соответствующих сменных зубчатых колес на гитаре и изменением положения рукояток коробки подач по табличкам. На табличке представлены подачи и резьбы, нарезаемые на станке при наличии комплекта сменных шестерен (см. также раздел «Паспорт станка».) Изменение направления подачи достигается с помощью рукоятки переключения шестерен в передней бабке.

Установка задней бабки Задняя бабка устанавливается в нулевое положение двумя винтами, расположенными с обеих сторон корпуса задней бабки. При этом корпус бабки перемещается по направляющему выступу основания.

ОБСЛУЖИВАНИЕ И РЕГУЛИРОВАНИЕ СТАНКОВ

Шлифовальное приспособление Шлифовальное приспособление (рис. 25) предназначено для наружного и внутреннего шлифования деталей, устанавливаемых в центрах или патроне. Для установки на станке шлифовального приспособления необходимо: снять резцедержатель; установить шлифовальное приспособление на верхнюю часть суппорта и закрепить его специальной гайкой, входящей в комплект приспособления. При переходе на внутреннее шлифование нужно снять шлифовальный круг для наружного шлифования, отвернув винт, закрепляющий оправку круга на шпинделе, и снять ее вместе с шлифовальным кругом с конуса шпинделя. После этого удлинитель с кругом необходимого диаметра и с ввинченным в него винтом навернуть на конус шпинделя. Затем сменить шкив на валу электродвигателя и ремень (шкив и ремень имеются в комплекте приспособления).

При работе со шлифовальным приспособлением должны соблюдаться следующие правила техники безопасности: согласно ГОСТ 3881—53 разность между диаметром отверстия круга и диаметром оправки должна быть в пределах 0,1 — 1,0 мм для кругов с отверстием диаметром до 100 мм включительно; необходимо следить за тем, чтобы круг свободно надевался, не заклинивался и сидел свободно; круги закрепляют фланцами с кольцеобразными выступами. Между фланцем и кругом обязательно надо положить прокладку из картона толщиной от 0,5 до 3 мм, в зависимости от диаметра круга; перед установкой круга на станок необходимо убедиться, не образовались ли трещины при перевозке, что определяется легким постукиванием молотка — хороший круг издает чистый звук (использование круга с дребезжащим звуком запрещается); абразивный инструмент при хранении не должен подвергаться действию мороза, влаги и ударам. Согласно ГОСТ 3881—53 при хранении абразивного инструмента в кладовых температура должна быть не ниже +5°С и относительная влажность воздуха не более 65%; каждый круг после его установки на приспособлении должен быть пущен в ход вхолостую при рабочем числе оборотов на время не менее 5 мин при обязательном наличии защитного кожуха; при обработке детали шлифовальным кругом применять рычаги для увеличения нажима на круг запрещается; работа боковыми (торцовыми) поверхностями кругов не допускается, если эти круги не предназначены специально для данного вида работы; при уменьшении диаметра круга вследствие его срабатывания скорость вращения круга может быть увеличена, но так, чтобы не была превышена окружная скорость, допустимая для данного круга; при работе со шлифовальным приспособлением рекомендуется укрывать направляющие станины от попадания на них абразивной пыли. Фрезерное приспособление Фрезерное приспособление (рис. 26) предназначено для обработки плоскостей, пазов, шпоночных канавок и других фрезерных работ. Для установки фрезерного приспособления необходимо: отвернуть четыре гайки, закрепляющие поворотную часть суппорта, и снять ее. Оставшиеся винты в салазках попарно сдвинуть так, чтобы при постановке плиты приспособления они скрылись в прямоугольных выемках; установить приспособление на салазки и закрепить плиту четырьмя винтами, которые даются в комплекте приспособления. Режущий инструмент крепится в конусе шпинделя и затягивается тягой, пропущенной через шпиндель станка. Фрезерование наклонных плоскостей достигается путем поворота поворотной стойки на требуемый угол. В комплекте фрезерного приспособления имеется приспособление для фрезерования шестигранника. Для фрезерования шестигранных головок необходимо: установить приспособление в тиски фрезерного приспособления и закрепить винтами; подать деталь в цангу приспособления, оставляя необходимый вылет, после чего зажать цангу круглой гайкой. Форма шестигранника на детали обеспечивается шестигранной формой обоймы приспособления.

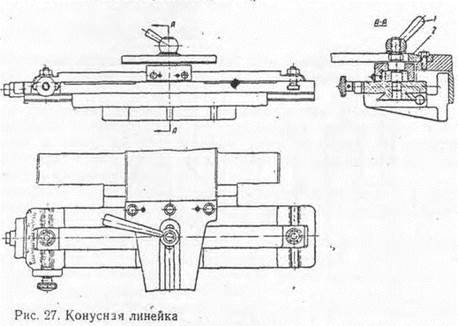

Конусная линейка При обработке детали на станке коническую поверхность можно получить: а) за счет смешения центра задней бабки относительно переднего центра и сообщения суппорту только продольного перемещения; б) с помощью специальной конусной линейки, сообщающей верхней части суппорта, дополнительное поперечное перемещение, при продольном перемещении суппорта. Конусная линейка монтируется на салазках суппорта. С помощью конусной линейки можно производить обработку конусов длиной до 330 мм с углом при вершине до 20°.

При настройке станка для работы с конусной линейкой необходимо освободить гайку винта поперечной подачи и зажать тягу 2 (рис. 27) рукояткой 1. При обычной работе на станке необходимо следить, чтобы ползун не был скреплен с тягой. Это может привести к поломке станка. УГОЛЬНИК ПОДВИЖНЫЙ

Подвижный угольник применяется при обработке на станке небольших корпусных деталей. Подвижный угольник крепится на шпинделе станка с помощью планшайбы. Горизонтальный и вертикальный винты перемещают закрепленную на угольнике деталь в двух взаимно перпендикулярных направлениях. После установки детали угольник закрепляется винтами в нужном для работы положении. Чтобы планшайба при реверсировании шпинделя не отвинчивалась, ее крепят сухарями. При балансировке подвижного угольника с укрепленной на нем деталью к последнему привертывается противовес. При наличии на шпинделе подвижного угольника включение станка на большие числа оборотов не допускается.

Цепь главного движения Вращение изделия, закрепленного в патроне или в центрах, осуществляется электродвигателем через редуктор, расположенный в левой тумбе, далее через клиноременную передачу на приводной шкив передней бабки и затем через шестерни перебора или, минуя перебор, непосредственно на шпиндель. Изменение скорости вращения шпинделя достигается передвижением блоков шестерен редуктора и переключением перебора передней бабки. Двенадцать различных скоростей шпинделя (от 28 до1000 об/мин) осуществляются по следующим кинематическим цепям: от вала электродвигателя через фрикционную муфту движение передается первому валу редуктора. Далее вращение передается второму валу через шестерни 56-55; 57-59; 58-61, (рис. 10), а третьему валу — через шестерни 59-60; 62-63. Клиноременной передачей вращение выходного вала редуктора передается на приводной шкив передней бабки. Далее при включенной шестерне 23 и выключенной зубчатой муфте 22 шпиндель вращается со скоростями от 28 до 160 об/мин. Верхний ряд чисел оборотов шпинделя осуществляется включением зубчатой муфты 22 с одновременным выключением шестерни 23. Эксцентрик К обеспечивает привод маслонасоса.

Цепь подач Механическое продольное и поперечное перемещение суппорта при точении производится при помощи ходового валика через механизмы коробки подач и фартука. Продольное перемещение суппорта при нарезании резьбы - при помощи ходового винта 43 и маточной гайки 35. Ручное продольное перемещение суппорта осуществляется маховичком Н через шестерни 29, 31,30 и рейку 40. Коробка подач получает движение через зубчатые колеса 17, 19, 18, 16 (механизма передней бабки) и сменные зубчатые колеса гитары. Далее, через шестерни 14, 13, 11, 10; 15, 11, 10; 14, 13, 12, 9; 15, 11, 12, 9, позволяющие получить передаточные отношения 2/1; 1/1; 1/2; 1/4, шестерни конуса, шестерни 7, 8, 25, блок-шестерню 26-27 и шестерню 28 вращение сообщается ходовому валику, а через включенную муфту М - ходовому винту. Механизм коробки подач дает возможность нарезать через ходовой винт с шагом 4 нитки на 1" следующие резьбы: метрические — с шагом от 0,4 до 10 мм; дюймовые — с шагом от 3 до 48 ниток на 1"; модульные — с модулем от 0.25П до 5П. Продольные подачи от 0,03 до 2,91 мм/об шпинделя суппорт получает через ходовой валик, шестерни 36, 37, 47, 48, 49, 50, 51, 34, 52, 31 механизма фартука и реечную шестерню 30 с рейкой 40; поперечные подачи от 0,03 до 2,60 мм/об шпинделя — при зацеплении шестерни 48 с шестерней 46, через шестерни 44, 45 и винт 39 с гайкой 38. Изменение направления движения суппорта достигается переключением шестерни 16, расположенной в передней бабке. Поперечное перемещение суппорта от руки производится через винт 39 и гайку 38 рукояткой Ж, а перемещение верхней каретки — только от руки через винт 32 и гайку 33 при помощи маховичка И. ОБЩАЯ КОМПОНОВКА СТАНКОВ (см. рис. 4 и 5) Компоновка станков выполнена по типу обычных токарно-винторезных станков. ОСОБЕННОСТИ КОНСТРУКЦИИ ОТДЕЛЬНЫХ УЗЛОВ Станина Станина (рис. 11) представляет собой коробчатую чугунную отливку с прямыми поперечными ребрами жесткости П-образного сечения. На верхней части станины имеются две призматические и одна, плоская направляющие. Передняя призматическая направляющая служит для перемещения суппорта, а задняя призматическая направляющая — для перемещения задней бабки. Плоская направляющая разделена продольной канавкой на две части — под суппорт и заднюю бабку. Для возможности обработки деталей диаметром до 540 мм в станине имеется выемка. Нормально выемка закрыта вкладышем, который при необходимости может быть снят. При установке вкладыша на станину необходимо следить за правильностью совпадения его направляющих с направляющими станины, за чистотой привалочных плоскостей станины и вкладыша. После проверки обязательно вновь установить контрольные штифты и плотно затянуть винты. Несовпадение плоскостей допускается не более 0,005 мм.

Редуктор Механизм редуктора (рис. 12) заключен в чугунный корпус, фланец которого крепится к тумбе четырьмя винтами. Вращение механизму редуктора передается от электродвигателя, прикрепленного к корпусу редуктора, через дисковую фрикционную муфту. Механизмы редуктора передают выходному шкиву шесть различных чисел оборотов. Передняя бабка Передняя бабка устанавливается и закрепляется слева сверху на станине. Вращение шпинделю передается от шкива 12 (рис. 13) непосредственно при включении зубчатой муфты 17 или через перебор. Передаточное отношение перебора равно 1 ÷ 6.3.

Опоры шпинделя смонтированы на подшипниках качения. Передняя конусная шейка шпинделя вращается в регулируемом двухрядном роликоподшипнике, а задняя — в коническом роликоподшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задней опоре. Шпиндель разгружен от сил натяжения ремней установкой шкива 12 на шестерне 15, которая вращается в двух шарикоподшипниках 9. При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней. Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки. При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса. Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16. Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен. Передний резьбовый конец шпинделя выполнен по ОСТ 428. Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя. Коробка подач Механизм коробки подач помещен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины. Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об. Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа. При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик. Задняя бабка Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой. Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук Фартук (рис. 16) представляет собой литую коробку, одна из стенок которой съемная. В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика. Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм. Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки. С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика. Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 658; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.51.3 (0.163 с.) |

Управление передвижными блоками 1 и 5 осуществляется двумя рукоятками 4 и 9 (см. рис. 4) или 13 и 11 (см. рис. 5). Рукоятка 9 (11) имеет три положения «1», «2», «3», получаемые поворотом ее вправо и влево. Рукоятка 4 (13) имеет два положения «4», «5», получаемые поворотом ее вправо и влево.

Управление передвижными блоками 1 и 5 осуществляется двумя рукоятками 4 и 9 (см. рис. 4) или 13 и 11 (см. рис. 5). Рукоятка 9 (11) имеет три положения «1», «2», «3», получаемые поворотом ее вправо и влево. Рукоятка 4 (13) имеет два положения «4», «5», получаемые поворотом ее вправо и влево.