Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Преимущества термометров сопротивленияСтр 1 из 6Следующая ⇒

Преимущества термопар Высокая точность измерения значений температуры (вплоть до ±0,01 °С). · Большой температурный диапазон измерения: от −250 °C до +2500 °C. · Простота. · Дешевизна. · Надёжность Недостатки · Для получения высокой точности измерения температуры (до ±0,01 °С) требуется индивидуальная градуировка термопары. · На показания влияет температура свободных концов, на которую необходимо вносить поправку. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового датчика и автоматическое введение поправки к измеренной ТЭДС. · Эффект Пельтье (в момент снятия показаний необходимо исключить протекание тока через термопару, так как ток, протекающий через неё, охлаждает горячий спай и разогревает холодный). · Зависимость ТЭДС от температуры существенно нелинейна. Это создает трудности при разработке вторичных преобразователей сигнала. · Возникновение термоэлектрической неоднородности в результате резких перепадов температур, механических напряжений, коррозии и химических процессов в проводниках приводит к изменению градуировочной характеристики и погрешностям до 5 К. · На большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей. Термо́метр сопротивле́ния — электронный прибор, предназначенный для измерения температуры. Принцип действия основан на зависимости электрического сопротивления металлов, сплавов и полупроводниковых материалов от температуры[1]. При применении полупроводниковых материалов его обычно называют термосопротивле́нием, терморезистором или термистором[2]. Представляет собой резистор, выполненный из металлической проволоки или плёнки и имеющий известную зависимость электрического сопротивления от температуры. Наиболее распространённый тип термометров сопротивления — платиновые термометры. Это объясняется тем, что платина имеет стабильную и хорошо изученную зависимость сопротивления от температуры и высокую стойкость к окислению, что обеспечивает их высокую воспроизводимость. Эталонные термометры изготавливаются из платины высокой чистоты с температурным коэффициентом 0,003925. В качестве рабочих средств измерений применяются также медные и никелевые термометры.

Термистор — полупроводниковый резистор, электрическое сопротивление которого зависит от температуры. Для термисторов характерны большой температурный коэффициент сопротивления, простота устройства, способность работать в различных климатических условиях при значительных механических нагрузках, стабильность характеристик во времени. Они могут иметь весьма малые размеры, что существенно для измерений температуры малых объектов. Обычно термисторы имеют отрицательный температурный коэффициент сопротивления, в отличие от металлов. Преимущества термометров сопротивления Высокая точность измерений (обычно лучше ±1 °C), может доходить до 0,13 тысячных °C (0,00013). · Возможность исключения влияния изменения сопротивления линий связи на результат измерения при использовании 3- или 4-проводной схемы измерений. · Практически линейная характеристика. Недостатки термометров сопротивления Относительно малый диапазон измерений (по сравнению с термопарами) · Дороговизна (в сравнении с термопарами из неблагородных металлов, для платиновых термометров сопротивления типа ТСП). · Требуется дополнительный источник питания для задания тока через датчик. Другие датчики температуры. Пирометр — прибор для бесконтактного измерения температуры тел. Принцип действия основан на измерении мощности теплового излучения объекта измерения преимущественно в диапазонах инфракрасного излучения и видимого света. Пирометры можно разделить по нескольким основным признакам: · Оптические. Позволяют визуально определять, как правило, без использования специальных устройств, температуру нагретого тела, путем сравнения его цвета с цветом эталонной нити. · Радиационные. Оценивают температуру посредством пересчитанного показателя мощности теплового излучения. Если пирометр измеряет в широкой полосе спектрального излучения, то такой пирометр называют пирометром полного излучения. · Цветовые (другие названия: мультиспектральные, спектрального отношения) — позволяют делать вывод о температуре объекта, основываясь на результатах сравнения его теплового излучения в различных спектрах.

Датчик теплового потока (англ. heat flux sensor) — обычно используемое название для преобразователя, производящего сигнал, который является пропорциональным местному тепловому потоку. Тепловой поток может иметь различное происхождение: конвективный, радиационный и кондуктивный. В СИ плотность теплового потока измеряется в Ваттах на квадратный метр. Метод измерения плотности теплового потока основан на измерении перепада температуры на "вспомогательной стенке" (пластинке), устанавливаемой на ограждающей конструкции здания. Этот температурный перепад, пропорциональный в направлении теплового потока его плотности, преобразуется в э.д.с. батарей термопар, расположенных во "вспомогательной стенке" параллельно по тепловому потоку и соединенных последовательно по генерируемому сигналу. "Вспомогательная стенка" и батарея термопар образуют преобразователь теплового потока. 4. Датчики давления, уровня и расхода. Принципы реализации Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент - приемник давления, схемы вторичной обработки сигнала, различных по конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основными отличиями одних приборов от других являются пределы измерений, динамические и частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, которые зависят от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, ёмкостный, индуктивный, резонансный, ионизационный, пьезоэлектрический и другие. Тензометрический метод Чувствительные элементы датчиков базируются на принципе изменения сопротивления при деформации тензорезисторов, приклеенных к упругому элементу, который деформируется под действием давления.

Пьезорезистивный метод Основан на интегральных чувствительных элементах из монокристаллического кремния. Кремниевые преобразователи имеют высокую чувствительность благодаря изменению удельного объемного сопротивления полупроводника при деформировании давлением. Для измерения давления чистых неагрессивных сред применяются, так называемые, Low cost — решения, основанные на использовании чувствительных элементов либо без защиты, либо с защитой силиконовым гелем. Для измерения агрессивных сред и большинства промышленных применений используется преобразователь давления в герметичном металло-стеклянном корпусе, с разделительной диафрагмой из нержавеющей стали, передающей давление измеряемой среды посредством кремнийорганической жидкости. Мкостный метод "Сердцем" датчика давления является ёмкостная ячейка. Ёмкостный метод основан на зависимости изменения электрической ёмкости между обкладками конденсатора и измерительной мембраны от подаваемого давления. Основными преимуществом ёмкостного метода является защита от перегрузок (изм. мембрана при перегрузке ложится на стенки «обкладки» конденсатора, длительное время не подвергаясь деформации, при снятии перегрузки, мембрана восстанавливает исходную форму, при этом дополнительная калибровка сенсора не требуется), также обеспечивается высокая стабильность метрологических характеристик, уменьшение влияния температурной погрешности за счет малого объема заполняющей жидкости непосредственно в ячейке. Резонансный метод В основе метода лежит изменение резонансной частоты колеблющегося упругого элемента при деформировании его силой или давлением. Это и объясняет высокую стабильность датчиков и высокие выходные характеристики прибора. К недостаткам можно отнести индивидуальную характеристику преобразования давления, значительное время отклика, невозможность проводить измерения в агрессивных средах без потери точности показаний прибора. Индуктивный метод Основан на регистрации вихревых токов (токов Фуко). Чувствительный элемент состоит из двух катушек, изолированных между собой металлическим экраном. Преобразователь измеряет смещение мембраны при отсутствии механического контакта. В катушках генерируется электрический сигнал переменного тока таким образом, что заряд и разряд катушек происходит через одинаковые промежутки времени. При отклонении мембраны создается ток в фиксированной основной катушке, что приводит к изменению индуктивности системы. Смещение характеристик основной катушки дает возможность преобразовать давление в стандартизованный сигнал, по своим параметрам прямо пропорциональный приложенному давлению.

Ионизационный метод В основе лежит принцип регистрации потока ионизированных частиц. Аналогом являются ламповые диоды. Лампа оснащена двумя электродами: катодом и анодом, — а также нагревателем. В некоторых лампах последний отсутствует, что связано с использованием более совершенных материалов для электродов. Преимуществом таких ламп является возможность регистрировать низкое давление — вплоть до глубокого вакуума с высокой точностью. Однако следует строго учитывать, что подобные приборы нельзя эксплуатировать, если давление в камере близко к атмосферному. Поэтому подобные преобразователи необходимо сочетать с другими датчиками давления, например, емкостными. Зависимость сигнала от давления является логарифмической. Пьезоэлектрический метод В основе лежит прямой пьезоэлектрический эффект, при котором пьезоэлемент генерирует электрический сигнал, пропорциональный действующей на него силе или давлению. Пьезоэлектрические датчики используются для измерения быстроменяющихся акустических и импульсных давлений, обладают широкими динамическими и частотными диапазонами, имеют малую массу и габариты, высокую надежность и могут использоваться в жестких условиях эксплуатации. Датчики уровня — это устройства, позволяющие отслеживать количество жидкого или сыпучего вещества по уровню его поверхности в некоторой ёмкости. Датчики уровня могут выдавать дискретный (по достижении некоторого уровня) или непрерывный сигнал (абсолютная высота текущего уровня) в зависимости от принципа действия, что сказывается на их технической сложности, а также на цене. Кроме того, датчики уровня могут быть контактными и бесконтактными, что также сказывается на стоимости и на области их применения. По принципу действия датчики уровня могут быть: · Емкостными · Поплавковыми · Радарного типа · Ультразвуковыми · Гидростатическими Емкостной датчик уровня

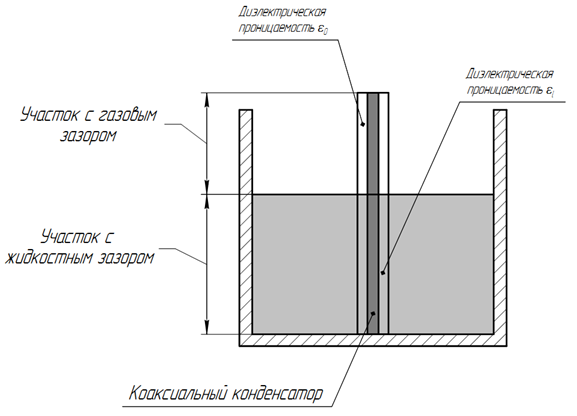

В основу работы данного типа датчика положено свойство конденсатора изменять свою ёмкость при изменении состава и распределения материала диэлектрика, разделяющего пластины конденсатора. Это свойство применяется во многих емкостных детекторах например вемкостных датчиках влажности. При изменении уровня жидкости величина суммарной ёмкости конденсатора также изменятся. Если конденсатор включен в электрическую цепь, не составляет труда отследить изменение ёмкости, по которому можно однозначно судить об изменении уровня жидкости. Емкостные датчики лишены подвижных элементов, поэтому достаточно надёжны и долговечны. К их недостаткам следует отнести значительную температурную зависимость (которая, впрочем, может быть скомпенсирована), а также необходимость погружения в жидкость.

Поплавковый датчик уровня Датчики данного типа имеют достаточно простое устройство. Существует несколько конфигураций, выдающих на выход как дискретный, так и непрерывный сигнал, последние можно разделить на две категории – механические и магнитострикционные. В магнитострикционных датчиках в качестве одного из элементов также используется поплавок, в остальном же они довольно сильно отличаются от обычных механических поплавковых датчиков. Радарный датчик уровня

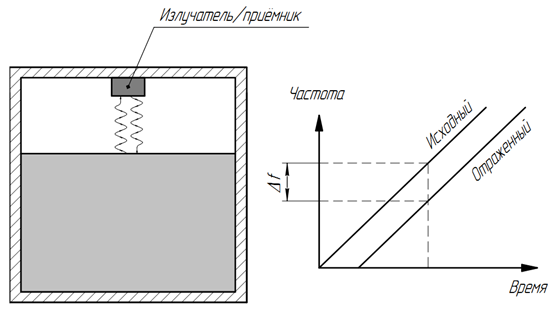

Главным элементом данного датчика является радиолокатор, частота излучения которого изменяется по линейному закону. Предполагается, что жидкость отражает излучение локатора, поэтому если расположить излучатель-приёмник внутри резервуара согласно схеме (Рисунок 4) и фиксировать задержку отражённого сигнала относительно сигнала источника – можно определить уровень жидкости по величине задержки. Для определения задержки используется линейная модуляция частоты источника. Если частота исходного сигнала изменяется по линейному закону (например, непрерывно возрастает), то отражённый сигнал, имеющий временной сдвиг относительно исходного, будет иметь также и меньшую частоту. По величине частотного сдвига можно однозначно судить о величине временной задержки между двумя сигналами, а значит и о расстоянии до поверхности жидкости. Дальнейшая обработка полученного сигнала осуществляется в цифровом тракте, и на этом этапе возможна, например, нейтрализация шумовых сигналов, возникающих в результате волнений на поверхности жидкости или поглощения радиоизлучения. Данный метод на сегодняшний день является наиболее технологичным и совершенным, к числу достоинств датчика на его основе следует отнести: 1. Отсутствие подвижных элементов 2. Отсутствие контакта с жидкой средой 3. Универсальность – возможность работать практически с любой средой при различных условиях 4. Высокая точность 5. Возможность адаптировать алгоритм обработки данных для конкретных применений Основным недостатком радарных датчиков является их цена. Скоростные счетчики Скоростные счетчики устроены таким образом, что жидкость, протекающая через камеру прибора, приводит во вращение вертушку или крыльчатку, угловая скорость которых пропорциональна скорости потока, а, следовательно, и расходу. Объемные счетчики Поступающая в прибор жидкость (или газ) измеряется отдельными, равными по объёму дозами, которые затем суммируются. Шестерёнчатые расходомеры Измеряющий элемент состоит из двух шестеренок овальной формы. Протекающая жидкость вращает данные шестеренки. При каждом обороте пары овальных колес, через прибор проходит строго определенное количество жидкости. Считывая количество оборотов можно точно определить какой объём жидкости протекает через прибор. Данные расходомеры отличаются высокой точностью, надежностью и простотой, что позволяет их использовать для жидкостей с высокой температурой и под большим давлением. Отличительной особенность расходомеров с овальными шестернями является возможность использования для жидкостей с высокой вязкостью (мазут, битум и т. д.) Трубка Пито Расходомеры на основе трубки Пито измеряют динамическое давление С помощью уравнения Бернулли, и зная динамическое давление, можно определить скорость потока, а значит, и объёмный расход(Q=SV, где S — площадь поперечного сечения потока, V — средняя скорость потока). Оптические расходомеры[править | править вики-текст] Оптические расходомеры используют свет для определения расхода. Лазерные расходомеры Маленькие частички, которые неизбежно содержатся в природных и промышленных газах, проходят через два лазерных луча, направленных на поток от источника. Свет лазера рассеивается, когда частичка проходит через первый лазерный луч. Рассеянный лазерный луч поступает на фотодетектор, который в результате генерирует электрический импульсный сигнал. Если та же самая частица пересекает второй лазерный луч, то рассеянный лазерный свет поступает на второй фотодетектор, который генерирует второй импульсный электрический сигнал. Измеряя интервал времени между двумя этими импульсами, можно вычислить скорость газа по формуле V = D / T, где D — расстояние между двумя лазерными лучами, Т — время между двумя импульсами. Зная скорость потока, можно определить расход (Q = VS, где S — площадь поперечного сечения потока). Основанные на лазерах расходомеры измеряют скорость частиц — параметр, который не зависит от теплопроводности, вида газа или его состава. Лазерная технология позволяет получать очень точные данные, причём даже в тех случаях, когда другие методы применять не удаётся или они дают большу́ю погрешность: при высоких температурах, малых расходах, высоких давлениях, высокой влажности, вибрациях трубопроводов и акустическом шуме. Оптические расходометры способны измерять скорости потока от значений 0,1 м/с до более чем 100 м/с. Ультразвуковые расходомеры Ультразвуковые доплеровские Доплеровский расходомер основан на эффекте Доплера. Он хорошо работает с суспензиями, где концентрация частиц выше 100 ppm и размер частиц больше 100 мкм, но концентрация составляет менее 10 %. Такие расходомеры жидкости легче и менее точные (± 5 %), таким образом, они дешевле, чем время-импульсные расходомеры. Другим не столь популярным расходомером является ультразвуковой расходомер с последующей корреляцией (кросс-корреляция). Он позволяет устранить недостатки, свойственные допплеровским расходомерам. Они лучше работают для потока жидкости с твердыми частицами или турбулентного потока газа. НПБ 110-03 Эти нормативные документы не распространяются на проектирование систем АПС для технологических установок, расположенных вне зданий. В целях обеспечения надежной организации проведения монтажных работ и приемки в эксплуатацию, смонтированных систем АПС были разработаны соответствующие правила: ВСН(ведомственные строительные нормы) 25.09.66-85 Правила разработки проектов производства работ на монтаж автоматических установок пожаротушения и установок охранной, пожарной и охранно-пожарной сигнализации Приемка зданий, сооружений под монтаж, порядок передачи оборудования и материалов монтажной организации должны отвечать требованиям СНиП 3.01.01. "Организация строительного производства". 22. Методика проведения обследования установки пожарной сигнализации.

http://academygps.ru/img/Uchebnik%202.pdf 2.1.1 – 1.3 По принципу действия установки водяного пожаротушения подразделяются на: Спринкленные – предназначенные для обнаружения и локального тушения пожаров и загораний, охлаждения строительных конструкций и подачи сигнала о пожаре. Дренчарные – служат для обнаружения и тушения пожаров на всей защищаемой площади, а так же создания водяных завес. Сплинкерные установки водяного пожаротушения в зависимости от температу воздуха в защищаемом помещении бывают: Водозаполненные – для помещений с минимальной температурой не ниже 5 градсов Воздушные – для неотаплеваемых помещений с минимальной температурой ниже 5 градусов.(сначала выходит воздух, падает давление, дальше как водозаполненая)

Спринклерные установки предназначены для обнаружения и локального тушения пожаров и загораний, охлаждения строительных конструкций и подачи сигнала о пожаре. Особенность Строения спринклера заключается стекляной трубкой которая разбивается при нагревании на 30 градусов, тем самым запуская процесс тушения. Тепловой замок.

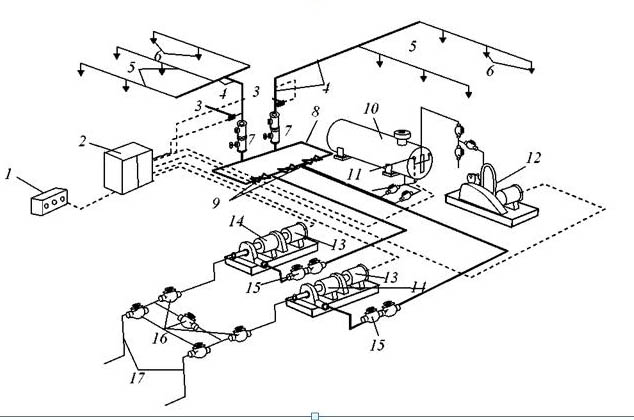

1 -приемно-контрольный прибор; 2 -щит управления; 3 -сигнализатор давления СДУ; 14 -насос; 15 -обратный клапан; 17 -всасывающий трубопровод Спринклерная установка водяного пожаротушения, представленная на рис. 2.2, работает следующим образом. В дежурном режиме спринклерная установка находится под давлением, создаваемым импульсным устройством 10. При возникновении пожара вскрывается тепловой замок спринк-лерного оросителя 6. Распыленная вода из распределительной сети 5 через спринклеры подается в очаг пожара. Давление в питающем трубопроводе 4 падает, срабатывает контрольно-сигнальный клапан узла управления 7, пропуская воду в распределительную сеть установки. Вода в начальный период поступает к узлу управления от импульсного устройства 10. При срабатывании клапана в узле управления вода поступает и к сигнализатору давления (СДУ) 3. Электрический импульс от СДУ подается на щит управления и контроля 2, обеспечивающего включение насоса 14 и подачу сигнала тревоги о возникновении пожара и срабатывании установки. Электроконтактные манометры (ЭКМ) 11, установленные на импульсном устройстве 10, предназначены для формирования сигнала об утечке (падении давления) воды (воздуха), а в отдельных случаях – для обеспечения включения насоса. В случае, когда питающая и распределительная сеть спринклерной установки заполнена воздухом, при срабатывании оросителя из сети выходит воздух, давление в ней падает, а далее работа установки происходит аналогично водозаполненной установке.

Автоматическое включение дренчерных установок осуществляют от побудительной системы с тепловыми замками или спринклерными оросителями, от автоматических пожарных извещателей, а также от технологических датчиков.

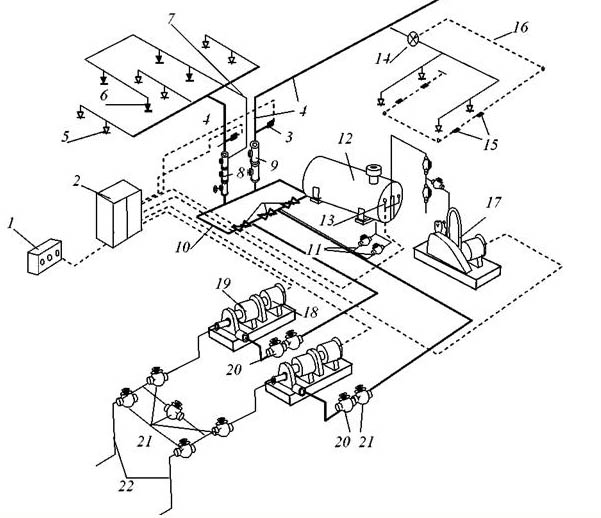

Рис. 2.3. Принципиальная схема дренчерной установки водяного пожаротушения: В дежурном режиме побудительная сеть 7 со спринклерными оросителями 6 находится под давлением воды, создаваемым гидропневмобаком 12, а питающий трубопровод 4 через дренчерные оросители 5 сообщается с атмосферой. При пожаре спринклерный ороситель вскрывается, вода выходит из побудительной сети 7, давление в ней падает, в результате чего срабатывает клапан группового действия (ГД) 8. Вода из распределительной сети поступает к дренчерным оросителям 5. При падении давления в системе трубопроводов установки снижается давление и в гидропневмоба-ке 12, электроконтактные манометры 13 выдают импульс на щит управления 2. Со щита управления сигнал поступает на выносной щит сигнализации 1 и командный импульс на включение электродвигателя 18 насоса 19, обеспечивающего требуемый расход воды на тушение пожара. Вместо больших по емкости автоматических водопитателей в настоящее время применяют насосы подкачки (насос-жокей). На рис. 2.4 изображена одн а из схем подключения насоса подкачки в установку пожаротушения. Насос-жокей поддерживает с сети трубопроводов заданный напор. Реле давления 1 включается при падении давления, и насос подкачки поднимает напор до требуемого уровня. Это походу не правильно, но другого не нашел 1. убедиться в срабатывании извещателей и выдаче соответствующих извещений на ППКП и сигналов управления с ППУ; 2. убедиться в работоспособности шлейфа ПС по всей его длине путем имитации обрыва или короткого замыкания в конце шлейфа ПС, а также проверить исправность электрических цепей запуска; 3. убедиться в работоспособности приемно-контрольных приборов, а также приборов управления совместно с периферийными устройствами (оповещателями, исполнительными устройствами). Эти проверки должны выполняться лицами, ответственными за эксплуатацию систем. 1. технологической части - трубопроводов, оросителей, обратных клапанов, дозирующих устройств, запорной арматуры, манометров, пневмо-бака, насосов; 2. электротехнической части - шкафов электроуправления, электродвигателей; 3. сигнализационной части - приемно-контрольных устройств (приборов), шлейфов сигнализации, извещателей, оповещателей. Контроль давления, уровня воды, рабочего положения запорной арматуры и т. д.

В помещении насосной станции должны быть вывешены четко и аккуратно выполненные схемы обвязки насосной станции и принципиальная схема установки пожаротушения. Все показывающие измерительные приборы должны иметь надписи о рабочих давлениях и допустимых пределах их измерений.

По функциональным признакам и конструктивным особенностям автоматические установки пенного пожаротушения классифицируют, исходя из кратности применяемой пены, времени пуска, продолжительности их работы, способа питания и получения пенообразующего раствора, типа пенообразующих устройств и способа заполнения трубопроводов. В зависимости от того, на сколько увеличивается объем по сравнению с исходным, пены бывают низкой (до 20), средней (от 20 до 200) и высокой (боле 200) кратности. Соответств

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 1445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.243.130 (0.087 с.) |

в застойной зоне потока (англ.).

в застойной зоне потока (англ.). 24. Классификация и области применения водяных АУП.

24. Классификация и области применения водяных АУП.