Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станки для электрофизических

И электрохимических методов обработки

Назначение и область применения станков

Станки для электрофизических и электрохимических методов обработки широко используют для обработки заготовок из труднообрабатываемых материалов: твердых сплавов, высоколегированных сталей, германия, кремния и т.д. На них изготовляют пресс-формы, штампы, фильеры, а также детали, имеющие щели, отверстия и т. д., которые довольно трудно или вообще невозможно обработать механическим путем. В рассматриваемую группу входят электроэрозионные и электрохимические станки, станки для ультразвуковой обработки, лазерные установки. Их развитие идет в направлении повышения размерной точности и производительности обработки, а также повышения технического уровня станков путем создания новых источников технологического тока, использования новых рабочих жидкостей и устройств для их очистки.

Электроэрозионные станки

Работа электроэрозионных станков основана на разрушении материала обрабатываемой заготовки под воздействием электрических разрядов. К этой группе относятся станки для электроискровой, электроимпульсной, анодно-механической и электроконтактной обработки. Многие их выпускаемых станков оснащаются системами ЧПУ. Области применения станков – инструментальное производство, авиационная, электронная, радиотехническая и другие отрасли промышленности.

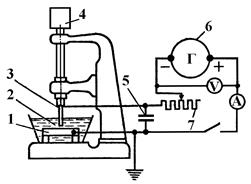

Электроискровые станки применяют для выполнения узких щелей, небольших отверстий и т.д. Обрабатываемая заготовка 1 (рис. 18.1) погружена в жидкую среду 2 (керосин, индустриальные масла и т.д.), не проводящую электрический ток. Постоянный электрический ток от специального генератора 6 подводится к заготовке-аноду и инструменту-катоду 3. Инструмент перемещается возвратно-поступательно над заготовкой, не соприкасаясь с ней. Нужный искровой зазор между заготовкой и инструментом поддерживается автоматически регулятором 4. В электрическую цепь подключен конденсатор 5, придающий разрядам импульсную форму, и сопротивление 7. Возникающий дуговой разряд создает температуру 4000-5000°С. При этом металл на поверхности заготовки и выбрасывается в межэлектродное пространство. Форма разрушения заготовки зависит от формы торцовой части инструмента.

Станки для электроимпульсной обработки значительно более производительны и служат для обработки крупных заготовок типа пресс-форм, штампов. Импульсные разряды создаются специальными генераторами импульсов. Ток подводится к инструменту-аноду и заготовке-катоду Обработка ведется в жидкой среде. Инструмент изготовляют из меди, алюминия и его сплавов, графита. Являются весьма распространёнными станки для профильной вырезки непрофилированным проволочным электродом, в котором электродная проволока перематывается при определенном натяжении с подающей катушки на приёмную, прорезая в результате электроэрозии обрабатываемую заготовку. Применяют медную, латунную, вольфрамовую или молибденовую проволоку диаметром 0,02-0,3 мм. Распространены также копировально-прошивочные станки. Станки для анодно-механической обработки применяют для безабразивной заточки твердосплавных инструментов, шлифования, хонингования, разрезки заготовок из труднообрабатываемых материалов. На станках в пространство между заготовкой-анодом 1 (рис. 18.2) и вращающимся инструментом-катодом 2 по трубке 3 подается электролит - водный раствор жидкого стекла, который под действием тока растворяет металл, образуя на его поверхности тонкую оксидную пленку. В месте, подлежащем обработке, пленка удаляется перемещающимся в сторону заготовки инструментом, но на этом участке вновь образуется пленка, которая опять же снимается инструментом и т.д. В качестве инструмента применяют заточные диски, токопроводящие круги, бруски и притиры.

Станки для электроконтактной обработки служат для снятия больших припусков на заготовках, для обдирки слитков и т.д. Обработка ведется вращающимся диском в воздушной среде. К инструменту и заготовке подводится ток и между инструментом и заготовкой возникает дуга переменного тока большой силы. Размягченный от нагрева металл удаляется инструментом. Метод дает самую высокую скорость съема металла в сравнении с рассмотренными выше методами.

Ультразвуковые станки

Ультразвуковые станки применяют для обработки заготовок из хрупких и твёрдых материалов, не проводящих ток: кремния, твёрдых сплавов, рубинов, алмазов и т.д. Ультразвуковые колебания, частота которых более 20 кГц, можно получить при применении магнитострикционного устройства. Оно состоит из набора пластин (никелевых, кобальтовых и др.), обладающих способностью изменять свои линейные размеры в переменном магнитном поле. При этом длина пластин меняется в такт с частотой изменения поля, вследствие чего в окружающей среде возникают упругие колебания. Магнитострикционный преобразователь 4 (рис. 18.3) создаёт продольные колебания, которые через акустический концетратор 3, увеличивающий их амплитуду, передаются инструменту 2. Между инструментом и заготовкой 1 вводится абразивный порошок, находящийся в жидкости во взвешенном состоянии. Под действием вибрирующего инструмента абразивные зёрна с большой

Лучевая обработка применяется и для других целей, например, для отрезки или получения фасонных профилей из листового материала. Лучевые станки весьма часто оснащаются системами ЧПУ.

Зубообрабатывающие станки

Первый русский зубообрабатывающий станок, созданный Нартовым в 1721 г., экспонируется в С.-Петербургском Эрмитаже. Станок, будучи оригинальным и изящно конструктивно исполненным, привлекает внимание специалистов до настоящего времени. Серийно зубообрабатывающие станки начали выпускаться в России лишь в советское время. Первые зубофрезерные станки были изготовлены в 1933 г. на Егорьевском станкозаводе "Комсомолец", зубодолбежные – в 1934 г. на Московском заводе "Красный пролетарий", станки для обработки конических колес – в 1935 г. на Саратовском заводе зубострогальных станков, зубошевинговальные – в 1936 г. на заводе "Комсомолец", станки для обработки зубчатых колес диаметром более 2000 мм – в 1949 г. на Коломенском заводе тяжелого станкостроения.

Классификация станков Зубообрабатывающие станки разделяют: а) по назначению: - для нарезания цилиндрических шестерен с прямыми и винтовыми зубьями, - для нарезания конических шестерен с прямыми зубьями, - для нарезания конических шестерен с криволинейными зубьями, - для нарезания зубчатых реек, - для нарезания червячных колес, - для нарезания шевронных колес;

б) по виду рабочего движения и применяемого инструмента: зубофрезерные, зубодолбежные, зубострогальные, зубопротяжные, шевинговальные, зубошлифовальные, зубопритирочные, зубохонинговальные, зубозакругляющие; в) по характеру обработки: - для нарезания зубьев, - для отделки рабочих поверхностей зубьев; г) по способу работы: - работающие по способу копирования (рис. 11.1,а-в, 11.2,а), - работающие по способу обката (рис. 11.1,г, 11.2,в-г).

Способы работы станков

Способ копирования В индивидуальном производстве обработка производится модульными дисковыми и пальцевыми фрезами и строгальными резцами (см. рис 11.1,а,б,в). На заготовке копируется профиль режущих кромок инструмента. Обрабатывается одна впадина, после чего производится деление заготовки. Способ малопроизводителен. В массовом производстве применяют специальные многорезцовые головки, в которых устанавливаются резцы по числу прорезаемых впадин между зубьями нарезаемой цилиндрической шестерни. Способ обката Инструмент и заготовка в процессе работы воспроизводят своими движениями какое-либо зубчатое зацепление (реечное, цилиндрическое, червячное). Формирование боковых поверхностей обрабатываемых зубьев происходит при последовательном изменении положений режущих кромок инструмента в процессе обката (огибания) инструмента и заготовки (см. рис. 11.1,г).

Зубофрезерные станки Зубофрезерные станки обладают высокой производительностью при достаточно высоких точности обработки и универсальности, что объясняет их широкое распространение. Основное назначение их – нарезание цилиндрических шестерён с прямыми и винтовыми (косыми) зубьями и червячных колёс. При наличии дополнительных приспособлений возможно нарезание червяков, шестерён с внутренними зубьями и т.п. Некоторые модели станков допускают фрезерование шлицевых валиков и др. деталей с равноудалёнными выступами, впадинами или гранями. Основной применяемый инструмент – червячная модульная фреза.

Компоновки станков Существуют компоновки зубофрезерных станков для обработки заготовок, оси которых расположены вертикально и горизонтально. Станки, обрабатывающие заготовки по горизонтальной оси, предназначены в основном для фрезерования зубчатых колёс, выполненных заодно с валом (трибов), а также шлицевых валов. Станки для обработки заготовок по вертикальной оси имеют следующие основные узлы (рис. 11.9): А – станина; Б – суппортная стойка; В – фрезерный суппорт; Г – каретка с поворотной частью; Д – круглый стол; Е – салазки со стойкой; Ж – кронштейн для поддержки оправки заготовки ("контр-поддержка"). Такие станки имеют подвижный стол либо подвижную суппортную стойку. Станки для обработки мелкомодульных зубчатых колёс на салазках стола обычно не имеют стойки с контр-поддержкой.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 860; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.28.50 (0.019 с.) |

Рис. 18.1. Схема электроискровой обработки

Рис. 18.1. Схема электроискровой обработки

Рис. 18.2. Схема анодно-механической обработки

Рис. 18.2. Схема анодно-механической обработки

Рис. 18.3. Схема

ультразвуковой обработки

Рис. 18.3. Схема

ультразвуковой обработки