Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и конструирование токоподводов.Содержание книги Поиск на нашем сайте

При конструировании токопроводов большое значение имеет компенсация износа и обеспечение наилучшего контакта с электродной проволокой. которое достигается за счет контактного нажатия. Его обеспечивают при принудительным изгибом проволоки или пружинным способом |4|. Практикой установлено, что верхний предел контактного н.гжашя. определяемым по допустимому критическому давлению qM,. для большинства материалов контактных вкладышей не должен превышать Нижний предел определяется допустимым сопротивлением переходной тоны и может быть рассчитан по формуле

где р - цельное сопротивление материала электродной проволоки: НВ- твердость материала токоподвода по Бринелю: С- коэффициент, зависящий от качества обработки и состояния контактных поверхностей, находится в пределах 1.5-3.0: R„- сопротивление переходной зоны. Ом. Определив допустимое критическое давление, ведут расчет пружин. Для этого предварительно необходимо задаться плошадью контакта токоподвода с электродной проволокой (длинной то ко иол водящего канала) и по допустимому давлению определить усилие нажатия N. Затем определяется усилие сопротивления движения проволоки по токоподводу:

где Г- коэффициент трения скольжения стали по меди. Определяем мощность необходимую затрачиваемую на преодоление сопротивления в токоподводе:

где V - скорость проволоки см/м. Мощность двигателя равна сумме мощностей, затрачиваемые на сматывание проволоки. потери в падающих рамках, потери в правильном механизме и в токоподводе. потери в редукторе, т.е.:

где Р - потери на сматывание проволоки с кассеты при весе бухты 25 кг. Pvl, = 5 Вт; Рпп - потери мощности в подающих рамках. По опытным данным принимаем Рпп - 5 Вт Рг - потери мощности в редукторе. Учитываем их через к.п.д. редуктора в формуле (37). Рпм - потери мощности в правильном механизме, Рг - потери мощности в токоподводе Полученную мощность необходимо увеличить на 10 -15°о. чтобы учесть мощность, необходимую для преодоления трения покоя. Затем выбирается по стандарту двигатель с необходимым числом оборотов. Передаточное число редуктора механизма подачи проволоки определяется по формуле:

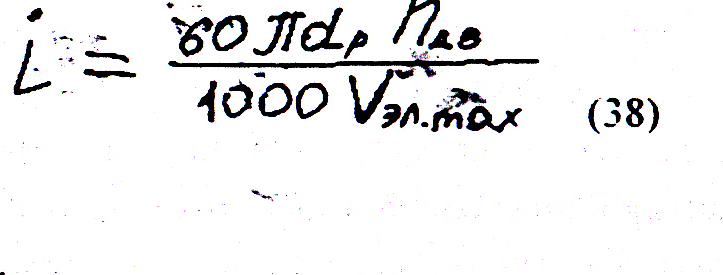

где dp - диаметр падающего ролика, м: - число оборотов двигателя, об/мин.: максимальная скорость подачи электродной проволоки, м\час. Затем полученное передаточное число редуктора разбивается на ступени с учетом принятой схемы регулирования скорости подачи. Чтобы редуктор имел наименьшую редукцию и минимальное число передач, необходимо подобрать электродвигатель с соответствующим числом оборотов.

Теплотехнические расчеты

Различают два вида теплотехнических расчетов элементов сварочных аппаратов: конструктивные и поверочные. Конструктивный расчет производится тогда, когда известны параметры источников нагрева, условия распространения тепла и прочее. В этом случае предварительно выбирают конструкцию элемента, а затем определяют общую поверхность теплообмена, обеспечивающую требуемый тепловой режим работы проектируемого элемента. Поверочные расчеты выполняют для определения возможности использования готовых элементов механического устройства при заданных условиях нагрева машины или агрегата в процессе его работы.

Расчеты на прочность

При проектировании любой машины или аппарата необходимо рассчитывать различные механические передачи и их отдельные элементы, соединения, муфты, валы и оси, подшипники, корпуса и другие детали. Расчеты на прочность включают: а) определение толщины стенок роторов, обечаек, патрубков, днищ, крышек, проверку необходимости укрепления участков, ослабленных отверстиями, расчеты фланцевых соединений, укрепляющих деталей, трубных решеток, компенсаторов, опор; б) выбор типа и определение основных размеров перемешивающих устройств, подбор подшипников, деталей привода и т.п.; в) выбор конструкции и определение размеров тепловой изоляции и др. Приступая к механическим прочностным расчетам, прежде всего следует составить расчетную схему с нанесением внешних сил и вероятных точек их приложения. Затем определяют величины, направление и точки приложения внешних сил и моментов. Указывают соображения, ссылки на рекомендации по конструктивной форме деталей, их материалов, особенностям изготовления. В результате механических расчетов должны быть уточнены размеры всех основных элементов оборудования, определен их вес, а также уточнен материал для изготовления (приложения Г, Д, Е). В необходимых случаях по конструктивным соображениям корректируют размеры машин и аппаратов. При выполнении расчетов можно задаваться необходимыми недостающими параметрами продукта (приложение Ж) и процесса его переработки, не указанными в исходных данных задания. Они выбираются либо на основании подобных параметров в смежных отраслях промышленности из литературных источников, либо на основании производственного опыта работы в промышленности. Наиболее ценны расчеты сложных нестандартных деталей, отличающиеся от расчетов элементарных деталей машин. Текстовой и расчетный материал рекомендуется, необходимо максимально снабжать иллюстрациями (схемами, эпюрами и т. д.). Важным показателем совершенства конструкции является условие равнопрочности и равной долговечности элементов. Наличие в конструкции хотя бы одного недостаточно прочного или недостаточно долговечного элемента снижает надежность конструкции в целом. На практике встречаются случаи, когда различные элементы конструкции рассчитывают на различную долговечность или на различный ресурс наработки до предельного состояния. Например, валы, как правило, рассчитывают на неограниченный, а подшипники на ограниченный ресурс. При этом допускают замену подшипников при очередных плановых ремонтах. Расчет подшипников на большой ресурс в некоторых случаях мог бы привести к неоправданному завышению массы и габаритов конструкции в целом. Ограниченный ресурс имеют цепи, ремни и некоторые другие элементы. Важно, чтобы ни один из этих элементов не выходил из строя раньше намеченного срока очередного планового ремонта.

Ниже приведены основные этапы расчета различных деталей и узлов машин и аппаратов. Методика расчетов, необходимые данные и расчетные формулы даны в учебниках по курсу «Детали машин» и соответствующих справочниках. Расчет корпусов, крышек и днищ аппаратов. Тонкостенные корпуса аппаратов и трубы, работающие под внутренним избыточным давлением. Определяют разрывающую силу в продольном сечении корпуса от действия внутреннего избыточного давления и уравновешивающую силу от напряжения, возникающего в металле стенки корпуса от действия разрывающей силы. Приравнивая обе силы и подставляя в полученное выражение значение допускаемого напряжения, возникающего в металле продольного сечения аппарата, определяют толщину стенки корпуса аппарата. Толстостенные цилиндрические корпуса, работающие под давлением. Определяют толщину стенки корпуса в зависимости от отношения наружного диаметра к внутреннему. Цилиндрические корпуса, работающие под внешним избыточным давлением. Определяют толщину стенки корпуса, работающей на сжатие. Проверяют расчетную толщину стенки корпуса аппарата на устойчивость. Для этого используют формулу критического давления. Принимают определенный запас устойчивости (для горизонтальных m=5, а для вертикальных m= 4) и определяют толщину стенки корпуса из выражения для критического давления. Крышки и днища аппаратов. Определяют толщину стенок крышек и днищ аппаратов в зависимости от их формы и усилий нагружения. Механические передачи.

|

||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 165; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.27.56 (0.007 с.) |