Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приборы, инструменты для проверок

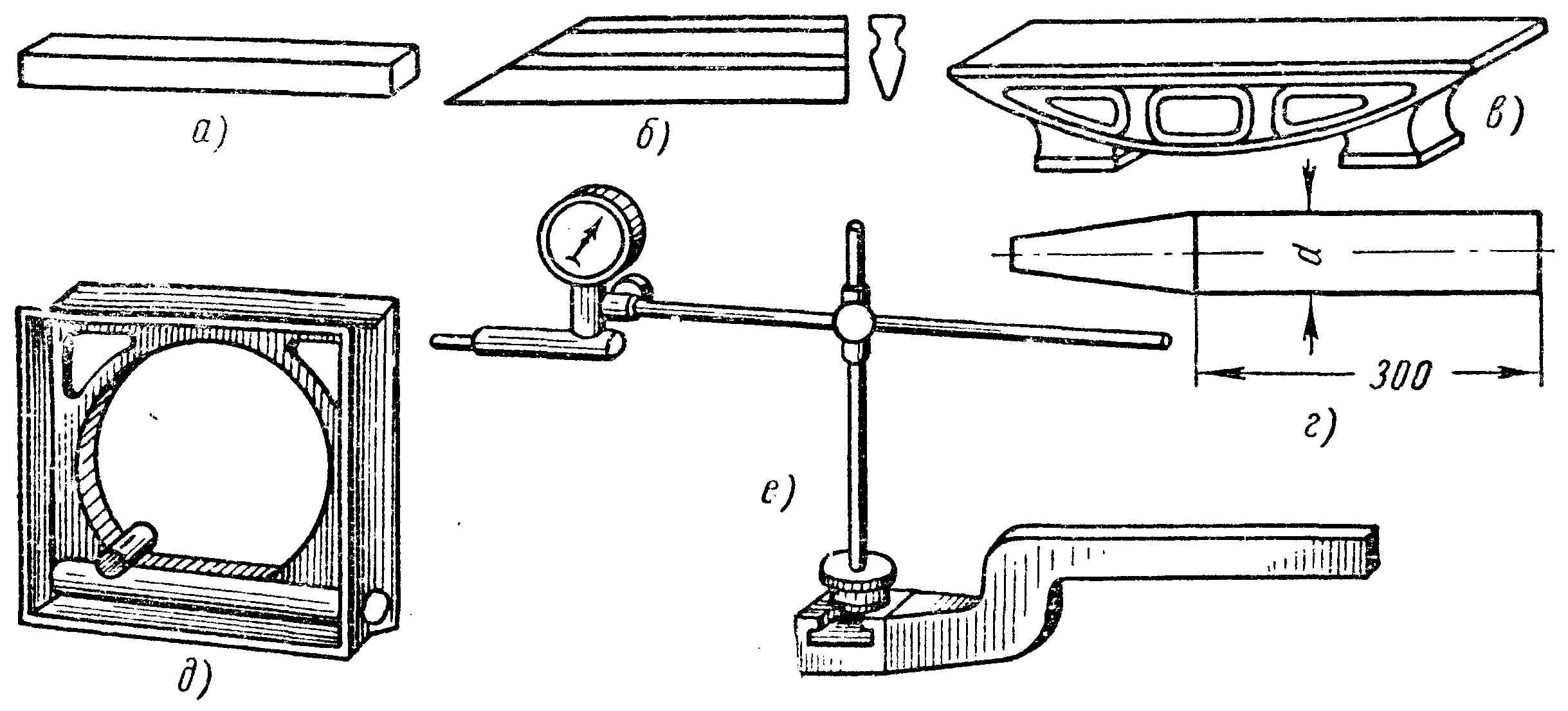

Для проверки геометрической точности токарных, фрезерных и других станков общего назначения применяются различные средства и методы. При испытании станков применяются поверочные линейки (рис. 2.1, а б, в), контрольные оправки (рис. 2.1, г), уровни (рис. 2.1, д), индикаторы со стойкой (рис. 2.1, е), щупы, универсальные мостики и другие средства. Индикаторы применяются для измерений с точностью до 0,01 мм. Для более точных измерений используют миниметры. Измерительное усилие индикатора при измерениях не превышает 1 Н.

Рис. 2.1. Инструменты для проверки геометрической точности станков Стойка индикатора надежно закрепляется на массивной подставке с широкой опорной поверхностью или в Т-образном пазу (рис. 2.1, е). Наиболее надежны электромагнитные подставки. Поверочные линейки применяют главным образом для проверки отклонений от плоскостности и прямолинейности направляющих поверхностей станков (рис. 2.1, а, б, в). Поверочные линейки выпускаются прямоугольного или двутаврового сечения с параллельными сторонами, либо в виде линеек-мостиков более жесткой конструкции или линеек треугольного сечения (линеек-клиньев). Поверочные уровни используют для проверки горизонтальности, плоскостности, перпендикулярности или параллельности нескольких плоскостей (рис. 2.1, д). Щупы применяют для измерения величины зазоров между прилегающими друг к другу поверхностями и определения отклонений от прямолинейности плоскостей направляющих станков и плит при наложении на них поверочных линеек. Щупы изготавливаются в виде наборов пластин в количестве 8–10 штук. Пластины отличаются друг от друга по толщине на 0,01–0,25 мм. Толщина самой тонкой пластины 0,03 мм, а самой толстой – 1 мм. Длина пластин бывает 50, 100 и 200 мм. Для измерения точности станков наиболее удобен набор щупов. Универсальный мостик – приспособление для проверки горизонтальности и параллельности направляющих станин станков. В плане мостик имеет форму прямоугольного треугольника. На нижней части короткой стороны мостика укреплены две пары роликов с параллельными осями, которыми охватывается с двух сторон призматическая направляющая станины (рис. 2.2).

Рис. 2.2. Универсальный мостик

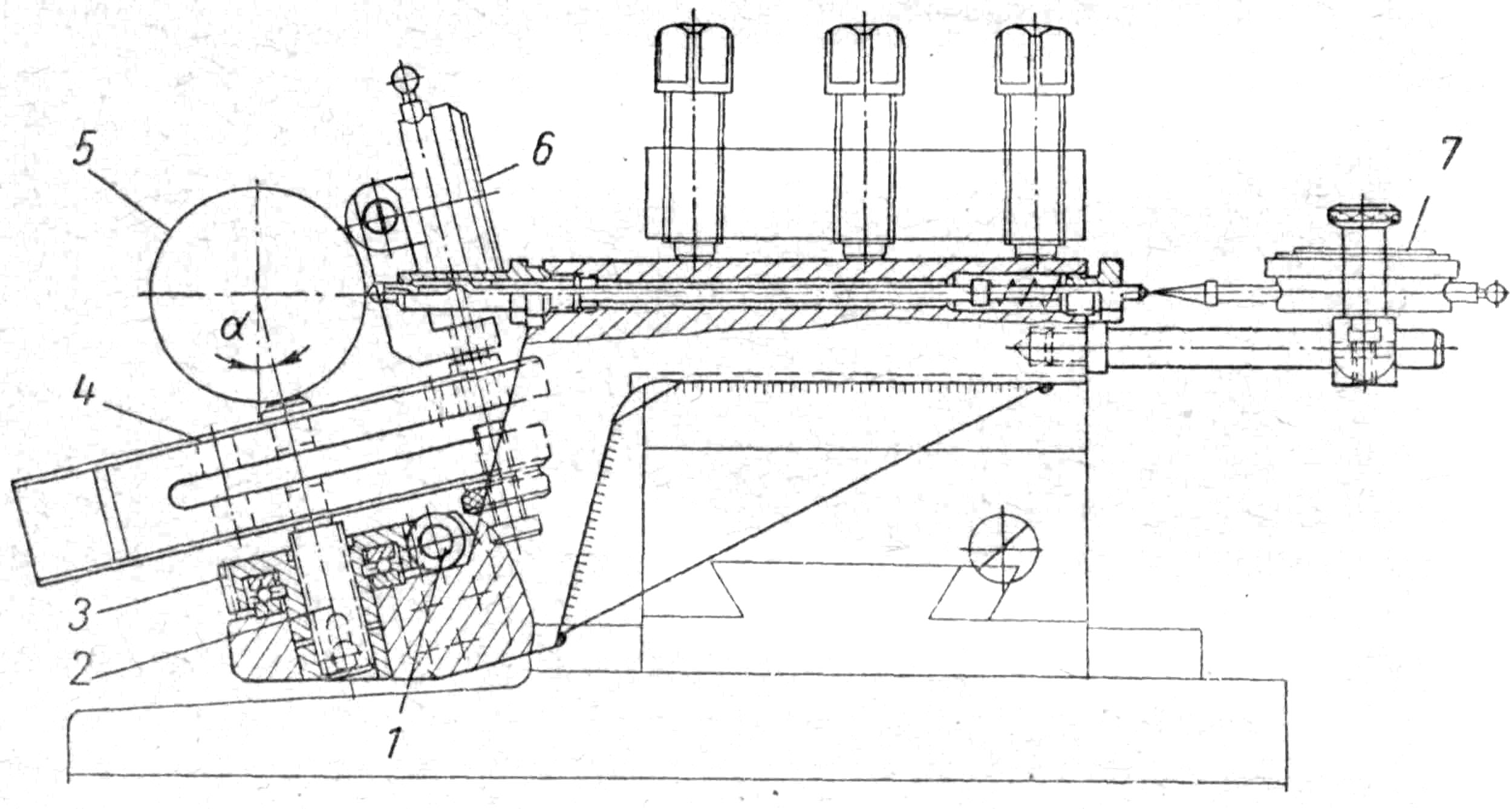

На нижней части длинной стороны мостика имеется Т-образный паз, по которому перемещается регулируемый по высоте опорный стержень, закрепляемый в нужном месте в зависимости от ширины станины станка. Помимо геометрических проверок производятся испытания станков на жесткость с применением динамометра. На рис. 2.3 показан динамометр конструкции для испытания на жесткость токарных станков. Прибор закрепляется в резцедержателе суппорта. Направления нагружающего усилия и измеряемых отжатий не совпадают.

Рис. 2.3. Динамометр конструкции ЭНИМСа

Вращением червяка 1 через зубчатое колесо-гайку 3 перемещается винт 2. Через тарированную пружину 4 динамометра создается усилие, измеряемое индикатором 6 в направлении суммарной силы резания на шпиндель 5. Индикатором 7 производится измерение величин деформации.

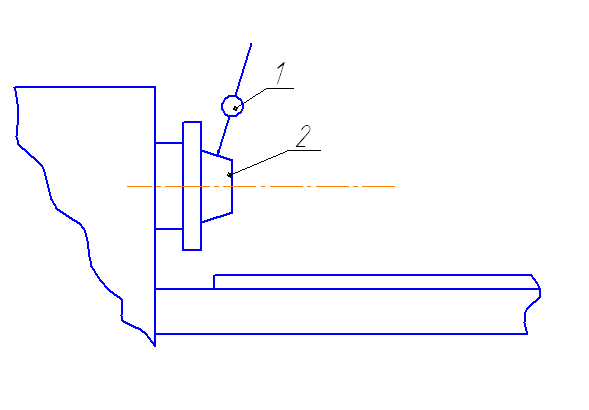

Ход работы: Проверка №3. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон.

На неподвижной части станка укрепляют индикаторы 1 так чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к его оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Проверка:0.

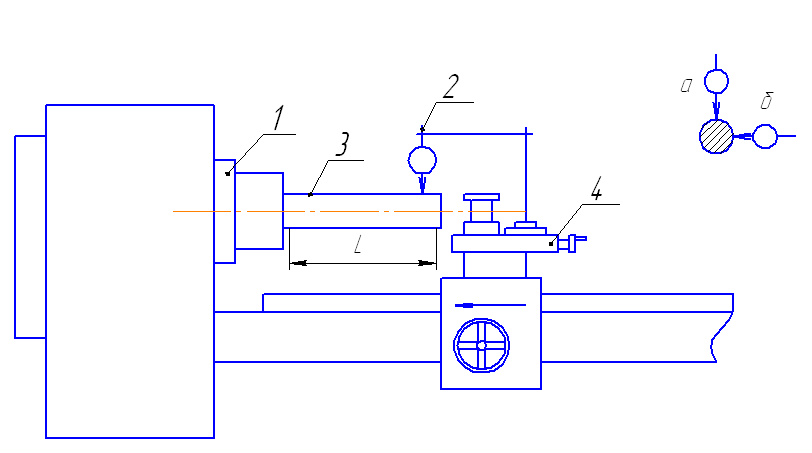

Проверка №7. Параллельность продольного перемещения салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости; допускаемое отклонение 25-150 мкм.

В отверстие шпинделя 1 вставляют контрольную оправку с цилиндрической измерительной поверхностью. На суппорте 4 укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к его оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L. Измерения производим по двум диаметрально противоположным образующим оправки. Отклонение определяем как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждое из которых определяем как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Проверка: отклонение равно 110 мкм., что входит в интервал допуска на отклонение.

Вывод: В ходе проделанной работы изучили методику составления технического паспорта и геометрической проверки станка на точность.

Цель работы: изучить методику расчета и получить практические навыки наладки станка на нарезание резьб.

Оборудование и приборы:

Для выполнения работы необходимо иметь: - токарно-винторезный станок мод. 16К25; - проходные и резьбовые резцы; - штангенциркуль; - линейку измерительную; - опытный образец; - упорные центры; - калькуляторы.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 2949; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.141.6 (0.007 с.) |