Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технического паспорт токарного станкаСтр 1 из 5Следующая ⇒

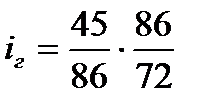

Рис. 1.2. Устройство шестискоростной коробки скоростей токарного станка

Механизм и коробка подач. Механизм подач соединяет суппорт станка с коробкой скоростей. Посредством реверсивного механизма (трензеля) и гитары он осуществляет изменение направления и скорости перемещения суппорта станка. От коробки скоростей через трензель (рис. 1.3), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (см. рис. 1.2), осуществляется реверсирование движения приводного вала 20 суппорта станка. При нижнем крайнем положении рукоятки 19 (положении А) зубчатые колеса (а, б, в, г) соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса (а, в, г) и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

Рис. 1.3. Схема трензеля

Рис. 1.4. Схема двухпарной гитары С помощью гитары (рис. 1.4) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя станка. Расстояние L между валом 1 колеса а и валом 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес b и с можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес с и d. Дуговой паз приклона позволяет регулировать размер В. Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, что обеспечивает перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.

Рис. 1.5. Нортоновская коробка подач

Вал 14 коробки подач (рис. 1.5) получает вращение от зубчатых колес гитары. Вместе с валом 14 на опорах 15 вращается и имеет возможность перемещаться вдоль него зубчатое колесо 11 вместе с рычагом 10. На одном конце рычага 10 вращается закрепленное на оси зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – расположена рукоятка 9,с помощью которойрычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений соответственно числу зубчатых колес в механизме 1 Нортона. В каждом из таких положений рычаг 10 поворачивается рукояткой 9 и удерживается ее штифтом, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, вращающего вал 2 с заданной частотой. Вместе с валом 2 вращается зубчатое колесо 3, которое может перемещаться вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 с помощью кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Оборудование и приборы

Для выполнения работы необходимо иметь: - токарно-винторезный станок; - индикатор часового типа; - стойку индикаторную магнитную; - линейку измерительную; - контрольные оправки; - центры упорные.

Испытание станков

В связи с требованиями повышения качества деталей, их долговечности и надежности, особенное значение приобретает точность выполнения операций на металлорежущих станках. Металлорежущий станок новый или после ремонта перед началом эксплуатации проходит контроль, который предусматривает проверку геометрической точности и жесткости станка, измерение точности обрабатываемых деталей. Проверка точности станков выполняется по нормам точности, установленным Гост 8-82 и ГОСТ 18097-72. Проверке подвергается каждый изготовленный станок. Точностью станка называют степень приближения действительных значений параметров станка и обработанных на нем деталей к заданным величинам. Точность оценивается погрешностью, которая равна разности действительного и заданного значений параметра. Точность обработки на станке тесно связана с его собственной точностью. От станка зависят отклонения от круглости и плоскостности, конусообразность и другие погрешности обработанных деталей. К основным погрешностям станка относятся: - геометрические, зависящие от точности изготовления деталей, сборки станка и износа в процессе эксплуатации;

- кинематические, зависящие от неточности изготовления зубчатых колес, червяков, винтовых пар, которые определяют ошибки в передаточных отношениях различных передач. Эти погрешности сказываются при обработке резьб, зубчатых колёс и других сложных деталей: - упругие, связанные с деформациями станка; - температурные, возникающие вследствие неравномерного нагрева различных узлов станка в процессе работы; - динамические, которые возникают вследствие относительных колебаний режущего инструмента и обрабатываемой заготовки; - погрешности режущего инструмента (износ, ошибки в изготовление и установке на станке). Погрешности формы и расположения деталей, обработанных на станках: - отклонение от прямолинейности образующих поверхностей обработанных деталей возникает вследствие непрямолинейности образующих из-за погрешностей изготовления, износа, деформации при неправильной установке, нагреве и пр.; - бочкообразность детали вследствие ее податливости; - седлообразность детали из-за податливости центров; - эксцентричность деталей типа тел вращения как результат копирования эксцентриситета заготовки, биения шпинделя или вращающегося центра; - отклонение от параллельности базовой поверхности обработанной детали вследствие непараллельности направляющих станка оси шпинделя, температурных деформаций и пр.; - отклонение от круглости деталей вследствие биения подшипников или некруглости шеек шпинделя и пр.; - конусность деталей вследствие отклонения от параллельности оси шпинделя и направляющих, смещения центра пиноли задней бабки, различной жесткости переднего и заднего центров, конусности заготовки и другие.

Рис. 2.2. Универсальный мостик

На нижней части длинной стороны мостика имеется Т-образный паз, по которому перемещается регулируемый по высоте опорный стержень, закрепляемый в нужном месте в зависимости от ширины станины станка. Помимо геометрических проверок производятся испытания станков на жесткость с применением динамометра. На рис. 2.3 показан динамометр конструкции для испытания на жесткость токарных станков. Прибор закрепляется в резцедержателе суппорта. Направления нагружающего усилия и измеряемых отжатий не совпадают.

Рис. 2.3. Динамометр конструкции ЭНИМСа

Вращением червяка 1 через зубчатое колесо-гайку 3 перемещается винт 2. Через тарированную пружину 4 динамометра создается усилие, измеряемое индикатором 6 в направлении суммарной силы резания на шпиндель 5. Индикатором 7 производится измерение величин деформации.

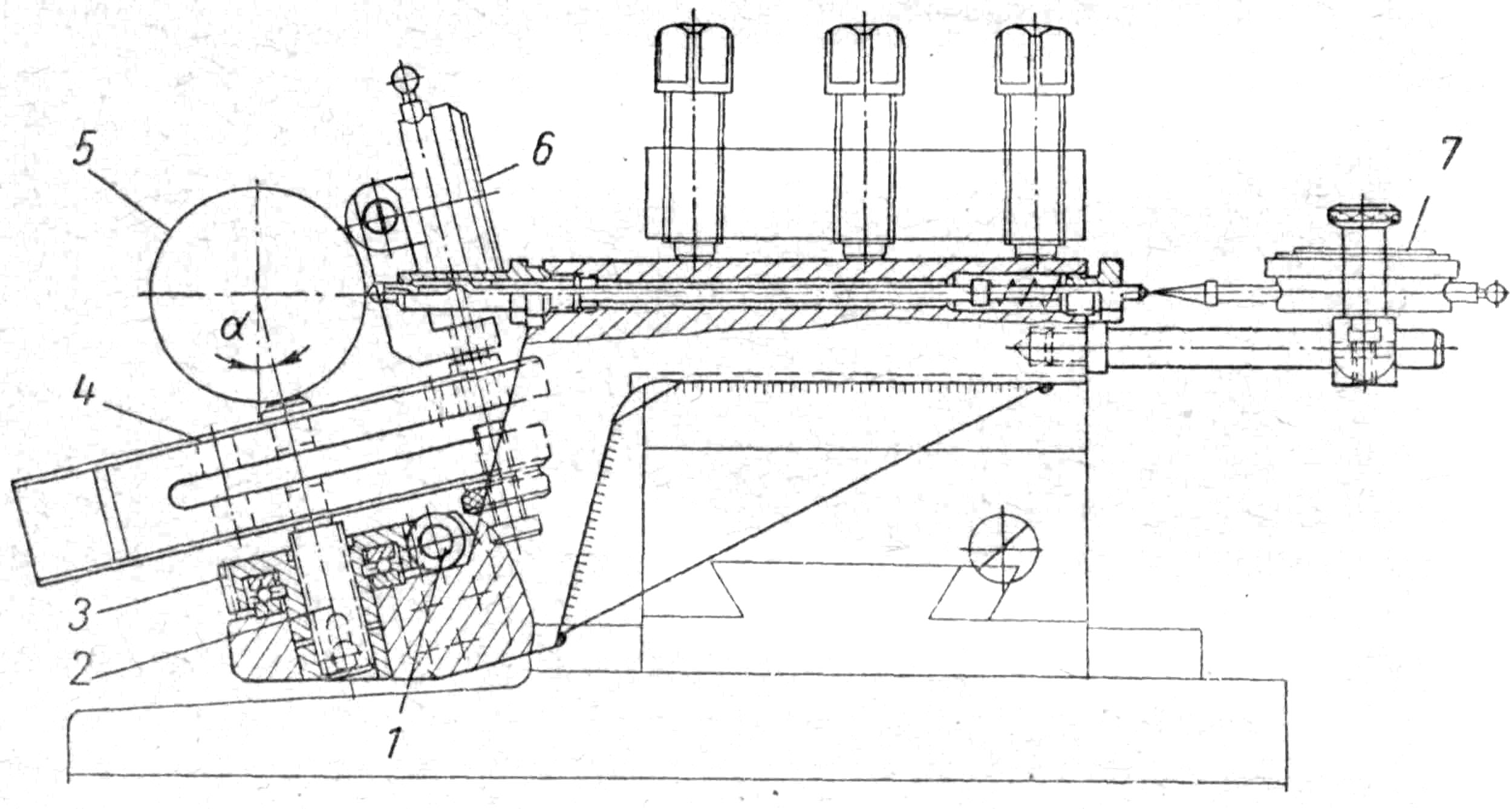

Ход работы: Проверка №3. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон.

На неподвижной части станка укрепляют индикаторы 1 так чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к его оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Проверка:0.

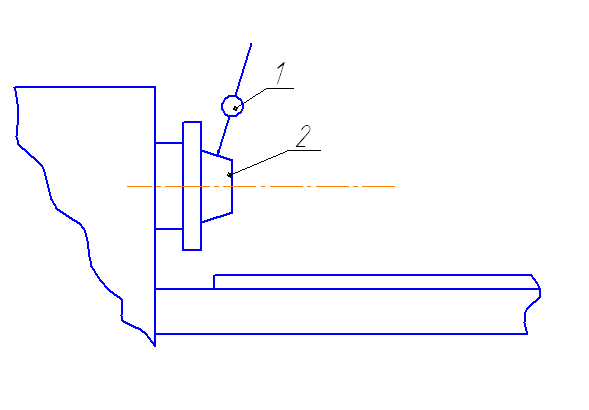

Проверка №7. Параллельность продольного перемещения салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости; допускаемое отклонение 25-150 мкм.

В отверстие шпинделя 1 вставляют контрольную оправку с цилиндрической измерительной поверхностью. На суппорте 4 укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к его оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L. Измерения производим по двум диаметрально противоположным образующим оправки. Отклонение определяем как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждое из которых определяем как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Проверка: отклонение равно 110 мкм., что входит в интервал допуска на отклонение.

Вывод: В ходе проделанной работы изучили методику составления технического паспорта и геометрической проверки станка на точность.

Цель работы: изучить методику расчета и получить практические навыки наладки станка на нарезание резьб.

Оборудование и приборы:

Для выполнения работы необходимо иметь: - токарно-винторезный станок мод. 16К25; - проходные и резьбовые резцы; - штангенциркуль; - линейку измерительную; - опытный образец; - упорные центры; - калькуляторы.

Рис. 3.1. Основные узлы станка модели 16К25

Рис. 3.2. Органы управления коробками скоростей и подач - управления фрикционной муфтой главного привода (включение прямого и обратного вращения шпинделя) – 8. Станок модели 16К25 имеет системы смазки, охлаждения и электрооборудования.

Рис. 3. 4. Кинематическая схема коробки скоростей и коробки подач токарно-винторезного станка Главное движение

Главным движением в станке является вращение шпинделя с частотой 1460 об/мин, получаемое от электродвигателя М1 мощностью 10 кВт, через клиноременную передачу со шкивами 2 и 3 и коробку скоростей. На приемном валу II установлена двухсторонняя многодисковая фрикционная муфта 6. Для получения прямого вращения шпинделя муфту смещают влево, и привод вращения осуществляется по следующей цепи: зубчатые колеса 4–8 или 5 –9, 10–13 или 11–14, либо 12–15, вал IV, колеса 18–21 или 19–22, шпиндель V. От вала IV вращение можно передать через перебор 16–23 или 17–24, 25–27, 26–27 при перемещении вправо блока 21–22 на шпинделе. Переключая блоки колес, можно подучить 12 вариантов зацепления зубчатых колее при передаче вращения с вала IV, непосредственно на шпиндель, и 12 вариантов – при передаче вращения через перебор. В действительности, количество значений частот вращения шпинделя меньше (22), так как передаточные отношения некоторых вариантов совпадают.

Реверсирование шпинделя осуществляется перемещением муфты 6 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 7–28, 29–12 и шпиндель получает обратное вращение. Кинематика коробки скоростей позволяет получить на шпинделе четыре ряда скоростей: два с пределами 12,5–40 и 50–160 об/мин при использовании переборов 1:32 и 1:8 и два с пределами 200–630 и 500–1600 об/мин при использовании переборов 1:2 и 1,25:1. Кинематическая цепь главного движения служит для передачи от электродвигателя к шпинделю, поэтому уравнение кинематической цепи будет иметь следующий вид: n шп= n д i 1 0,98 iV, где n шп – заданная частота вращения шпинделя; n д – частота вращения электродвигателя; i 1 – передаточное отношение клиноременной передачи; iV – передаточное отношение коробки скоростей; 0,98 – коэффициент упругого проскальзывания клиноременной передачи. Заданная частота вращения шпинделя достигается установкой рукояток коробки скоростей в соответствии с имеющейся на станке таблицей. Наибольшая частота вращения шпинделя:

Наименьшая частота вращения:

Привод главного движения станка модели 16К25 имеет сложенную с перекрытием структуру, состоящую из двух множительных структур, одна, из которых с перекрытием ступеней скорости. Сложенные структуры обладают рядом достоинств, обеспечивают большое число ступеней скорости при широком диапазоне регулирования: высокие скорости вращения передаются короткими кинематическими цепями, что уменьшает потери мощности и повышает КПД, дает возможность применить различные типы передач на шпиндель для высоких и низких ступней скорости. Принципиальная схема соединения двух структур представлена на рис.3.5.

Рис. 3.5. Схема сложенной структуры

В общем виде структурная формула сложенной структуры привода имеет вид Z = ZO (ZВО + ZНО),

где ZO – число степеней в общей части привода; ZВО – число ступеней скорости в скоростной части привода; ZНО – число ступеней скорости в тихоходной части привода. Верхнюю область регулирования частот вращения шпинделя получают последовательным соединением основной Z0 и дополнительной ZВО структур (Z0ZВО), а нижнюю область регулирования обеспечивают последовательным соединением основной Z0 и дополнительной ZНО структур (Z0ZНО). В приводе главного движения станка 16К25 сложены две кинематические цепи, структуры которых можно записать в следующем виде:

Группы колес Р1=2 (

Z = 22 = 24 – 2 = 2(1) ∙ 3(2) ∙ [2(6–2) + 2(6)].

Далее рассмотрение кинематики станка переходит в группу подач. Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII может передаваться либо непосредственно от шпинделя V через зубчатые колеса 20–32 (60–60), либо от вала IV через зубчатые колеса 16–33 (45–45), т.е. движение будет сниматься c IV вала коробки скоростей на VIII вал. В этом случае может быть получено четыре варианта включения передач: 1) шпиндель 2) шпиндель 3) шпиндель 4) шпиндель

Свала VIII движения предаются по цепи колес 30–35 (30–45) или через реверсивный механизм 31–34–35 (30–25–45), сменные колеса a – b – d (45–36–72) или a – b – c – d (80–73, 86–48) на вал X. Отсюда движение можно передать по трем вариантам зацепления зубчатых колес: 1. Вращение передаётся через зубчатые колеса 36–41 (28–28), зубчатую муфту 43 (М 2) на вал XI, группу передач 37–45 (28–28), 38–46 (28–35), 39–47 (30–25), 40–48 (42–30), вал ХII зубчатую муфту 50 (M 3), вал ХIII и далее через множительную группу состоящую из группы передач с двухвенцовыми блоками 52–54 (18–45) или 53–55 (28–35) на вал ХIV, 55–57 (35–28), 56–58 (15–48) на вал ХV. Затем вращение, при включении муфты 60 (М 4), может быть передано ходовому винту либо при выключенной муфте М 4 через зубчатые колеса 59–62 (23–40), 63–66 (24–39), муфту обгона 67 (М О) и зубчатые колеса 68–64 (28–35) ходовому валу ХVI (цепь метрических и модульных резьб). 2. С вала X через зубчатые колеса 36–41 (28–28), 42–49 (38–34) (муфта М 2 включена) движение передается валу ХII. С ХII вала движение передается группой передач, состоящей из двух двухвенцовых блоков 45–37 (28–28), 46–38 (35–28), 47–39 (25–30), 48–40 (30–42) на вал XI и далее зубчатой передачей 44–51 (30–33) вращение передается на вал XIII, а от последнего далее по цепи первого варианта (цепь дюймовых и питчевых резьб). 3. Движение c вала X при включении муфты 116 (М 5) может быть передано на вал ХV и далее либо на ходовой винт, либо на ходовой вал ХVI (цепь точных резьб). Для передачи движения механизму фартука служит ходовой вал XVI (рис. 3.6). По нему, вдоль шпоночного паза, скользит зубчатое колесо 65 (Z =30),передающее вращение через колеса 69, 70, 71 (при включенной муфте 72) и червячную пару 73 – 74 (4–21)валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт (77 или 84). Тогда вращение от вала XVII передается зубчатыми колесами 75 – 83 – 76 и 79 – 92 (или 85 – 92) валу XVIII и далее реечному колесу 94 (Z =10),которое, перекатываясь по неподвижно связанной со станиной станка рейке 95 (m = 3 мм), осуществляет продольное перемещение суппорта. Таккак рейка неподвижно связана со станиной станка, реечное колесо, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 87 или 90. В этом случае от вала XVII через передачи 75 – 86 и 88 – 93 – 98 – 96 (или 75 – 86 – 89) и 91 – 93 – 98 – 96 вращение передается винту 97, который сообщает движение поперечной каретки суппорта. Для осуществления быстрого (ускоренного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 113 через клиноременную передачу 114 – 115. Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона 67. С помощью ходовых винтов 109 и 112 можно вручную через колеса 110 – 111 непосредственно перемещать резцовые салазки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XVI через механизм фартука и колеса 65 – 98 подключается колесо 99 вала XIX, азатем через колеса 100 – 108 движение передается винту 109 резцовых салазок.

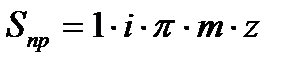

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном и поперечном направлении: за один оборот шпинделя суппорт должен переместиться на величину S мм/об. Уравнение кинематической цепи продольной подачи будет иметь следующий вид:

Уравнение кинематической цепи поперечной подачи будет иметь следующий вид:

где i – передаточное отношение от шпинделя до реечного колеса или ходового винта поперечной подачи; m – модуль реечного колеса; z – число зубьев реечного колеса; t – шаг винта поперечной подачи. Далее рассмотрение кинематики станка переходит к группе резьб.

Винторезная цепь

При на резании резьбы подача суппорта осуществляется от ходового винта через маточную гайку, закрепленную в фартуке. Для нарезания метрических и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых по второму (при первом варианте вал XI – ведущий, а при втором – ведомый). Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, установленного в коробке скоростей, переключением зубчатых колес группы передач между XI и XII валами, блоков множительной группы и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 45–86–72, а при нарезании модульных и питчевых 80–73, 86–48. В особых случаях, при нарезании резьбы высокой точности, для устранения погрешностей цепи устанавливают винторезную цепь по третьему варианту, в результате чего вал X и ходовой винт образуют единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

4. Расчет кинематической цепи станка Настройка кинематических цепей при выполнении разнообразных работ сводится к подбору передаточных отношений передач коробок скоростей, подач и других механизмов, что осуществляется переключением соответствующих рычагов. В общем случае для настройки токарно-винторезного станка требуется расчетное определение передаточного отношения органа настройки скоростной цепи iV – для получения заданной частоты вращения шпинделя и передаточного отношения органа настройки i S цепи подач – для осуществления заданной подачи или заданного шага нарезаемой резьбы, Структурная схема токарно-винторезного станка модели 16К25 представлена на рис 3.7. При на резании резьбы на винторезном станке требуется создать сложное двухэлементарное винтовое исполнительное движение формообразования ФV (В 1 П 2). Дополнительные кинематические пары (вращательная между шпинделем и корпусом передней бабки и поступательная – между суппортами) соединены внутренней связью с органами настройки i зш, iг , i мн механизмом реверса Р 1. Органы настройки винторезной цепи должны быть рассчитаны и построены таким образом, чтобы величина продольного перемещения суппорта была равна шагу нарезаемой резьбы tнр, выраженному в мм. Следовательно, уравнение кинематического баланса, связывающее перемещение исполнительных кинематических пар, может быть записано в следующе

Рис. 3. 7. Структурная схема токарно-винторезного станка :

где

Как указывалось выше, tнр всегда должен быть выражен в мм и для различных типов резъб tнр определяется следующим образом. Дюймовая tнр = 25,4/ n мм, т.к. дюймовая резьба задается не шагом резьбы, а числом ниток «n» на 1″. Метрическая tнр = t мм. Модульная резьба определяется величиной модуля «m»в мм, а её шаг Питчеваярезьба задается диаметральным питчем «p», а ее Для настройки станка на нарезание заданного шага резьбы необходимо определить передаточные отношения составляющих звеньев уравнения кинематического баланса. В этом уравнении при расчете настройки на данный шаг определенного вида резьбы известны «i с» и «iг». Передаточное отношение звена увеличения шага «i зш» у станка модели 16К25 может принимать значения 1, 2, 8, 32, т.е.: i зш = 1при нарезании метрической резьбы c шагом t = 0,5÷7 мм модульной m = 0,5÷7 мм, дюймовой n =7÷32 ниток на 1″ и питчевой p =7÷32. i зш=8 при нарезании метрической резьбы с шагом t=8÷56 мм, модульной m = 8÷56 мм, дюймовой n = 0,5÷1,75 и питчевой p = 0,5–1,75 мм. i зш= 32 при нарезании метрической резьбы с шагом t = 56÷112, модульной m = 56÷112, дюймовой n =0,5÷1,75 и питчевой p = 0,5÷1,75. Значение передаточного отношения i зш = 2принимается очень редко, т.к. в этом случае шпиндель имеет высокую частоту вращения, а, как известно, резьбы нарезаются на низких скоростях резания. Анализ уравнения кинематического баланса, таким образом, показывает, что неизвестными передаточными отношениями в этом уравнении являются «i к» и «i мн». Поэтому данное уравнение решается относительно «i к». Задаваясь значением передаточного отношения «i мн» определяют требуемое передаточное отношение «i к». Решив уравнение, устанавливают рукоятки управления соответствующих органов настройки в положения, обеспечивающие рассчитанные значения передаточных отношений. Для осуществления настройки станка составляется таблица положений рукояток и соответствующих им значений передаточных отношений органов настройки станка. Управление органом настройки с передаточным отношением «i к» осуществляется рукояткой «5» (рис. 3.2). В зависимости от типа нарезаемой резьбы передаточное отношение может быть повышающим или понижающим (табл. 3.1). Таблица 3.1 Регулировка органа настройки i к

Управление множительной группой i мн осуществляется рукояткой «7» (рис.3.2).

Таблица 3.2 Регулировка органа настройки i мн

Управление звеном увеличения шага осуществляется рукояткой 1 (рис. 3.2). Величина передаточных отношений i зш устанавливается в соответствии с табл. 3.2, закрепленной на коробке скоростей станка. Кроме того, при настройке станка необходимо установить рукоятку 3 (рис. 3.2) в положении «нормальный» (i зш = 1) или «увеличенный» шаг в зависимости от значения передаточного отношения звена увеличения шага. Для получения крупных шагов резьб (i зш = 2; 8; 32) необходимо переключить рукоятки в положение «увеличенный шаг» и рукоятку 6 (рис 3.2) в положение, соответствующее типу нарезаемой резьбы. Рукоятка 6 управляет муфтами М 2 и М 3. Передаточное отношение гитары сменных колес iг обеспечивается установкой сменных колес в зависимости от типа нарезаемой резьбы. Ход работы. Произвести расчет настройки станка 16К25 для нарезания дюймовой резьбы n = 3 ниток на 1″. Решение: 1. Уравнение кинематического баланса:

Для дюймовой резьбы с n = 3 ниток на 1″ – 2. Уравнение кинематического баланса имеет вид:

3. Выводим формулу настройки: Принимаем

4. Таблица настройки:

Вывод: В ходе проделанной работы изучили методику расчета и получили практические навыки наладки станка на нарезание резьб.

Цель работы: освоить методику анализа кинематической структуры и конструкции привода станка и приобрести навыки составления кинематических схем. Оборудование и приборы:

Для выполнения работы необходимо иметь: - токарно-винторезный станок модели 16К25; - вертикально-сверлильный станок модели 2Н135; - коробки скоростей и подач металлорежущих станков – 5 шт.; - линейку измерительную; - штангенциркуль; - микрокалькуляторы; - плакаты кинематических схем станков – 15 шт.

Рис. 1.2. Устройство шестискоростной коробки скоростей токарного станка

Механизм и коробка подач. Механизм подач соединяет суппорт станка с коробкой скоростей. Посредством реверсивного механизма (трензеля) и гитары он осуществляет изменение направления и скорости перемещения суппорта станка. От коробки скоростей через трензель (рис. 1.3), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (см. рис. 1.2), осуществляется реверсирование движения приводного вала 20 суппорта станка. При нижнем крайнем положении рукоятки 19 (положении А) зубчатые колеса (а, б, в, г) соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса (а, в, г) и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

Рис. 1.3. Схема трензеля

Рис. 1.4. Схема двухпарной гитары С помощью гитары (рис. 1.4) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя станка. Расстояние L между валом 1 колеса а и валом 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес b и с можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес с и d. Дуговой паз приклона позволяет регулировать размер В. Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, что обеспечивает перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.

Рис. 1.5. Нортоновская коробка подач

Вал 14 коробки подач (рис. 1.5) получает вращение от зубчатых колес гитары. Вместе с валом 14 на опорах 15 вращается и имеет возможность перемещаться вдоль него зубчатое колесо 11 вместе с рычагом 10. На одном конце рычага 10 вращается закрепленное на оси зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – расположена рукоятка 9,с помощью которойрычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений соответственно числу зубчатых колес в механизме 1 Нортона. В каждом из таких положений рычаг 10 поворачивается рукояткой 9 и удерживается ее штифтом, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, вращающего вал 2 с заданной частотой. Вместе с валом 2 вращается зубчатое колесо 3, которое может перемещаться вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 с помощью кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6. Технического паспорт токарного станка

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 586; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.190.167 (0.163 с.) |

об/мин.

об/мин. об/мин.

об/мин. и

и

) и Р2=3 (

) и Р2=3 ( ) являются общими и поэтому образуют основную структуру (общую часть привода)

) являются общими и поэтому образуют основную структуру (общую часть привода)  и предают движение на вал IV (см. рис. 3.4). Малое движение шпинделю по первой кинематической цепи передается с помощью группы передач Р 3 / = 2 × × (

и предают движение на вал IV (см. рис. 3.4). Малое движение шпинделю по первой кинематической цепи передается с помощью группы передач Р 3 / = 2 × × ( ), а по второй с помощью группы передач Р 3 // =2 (

), а по второй с помощью группы передач Р 3 // =2 ( ) и одиночных передач

) и одиночных передач  . Общее число скоростей привода шпинделя станка:

. Общее число скоростей привода шпинделя станка:

VIII вал;

VIII вал;

–

–

VIII вал;

VIII вал; VIII вал;

VIII вал; VIII вал.

VIII вал. мм/об.

мм/об. мм/об,

мм/об,

,

, – передаточное отношение постоянных передач;

– передаточное отношение постоянных передач; – передаточное отношение звена увеличения шага, iзш = 1, 2, 8, 32;

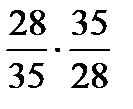

– передаточное отношение звена увеличения шага, iзш = 1, 2, 8, 32; – передаточное отношение гитары сменных колёс. При нарезании метрической и дюймовой резьбы –

– передаточное отношение гитары сменных колёс. При нарезании метрической и дюймовой резьбы –  , модульной и питчевой–

, модульной и питчевой–  ;

; – передаточное отношение группы передач между XI и XII валом коробки подач. При нарезании метрической и модульной –

– передаточное отношение группы передач между XI и XII валом коробки подач. При нарезании метрической и модульной –  , дюймовой и питчевой –

, дюймовой и питчевой –  ;

; – передаточное отношение множительной группы;

– передаточное отношение множительной группы; – шаг ходового винта станка t =12 мм.;

– шаг ходового винта станка t =12 мм.; – шаг нарезаемой резьбы в мм..

– шаг нарезаемой резьбы в мм.. мм.

мм. .

.

мм.

мм. ,

,  .

. мм.

мм. .

. , тогда

, тогда