Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дослідження процесу дугового зварюванняСодержание книги Поиск на нашем сайте

Лабораторна робота № 51 ДОСЛІДЖЕННЯ ПРОЦЕСУ ДУГОВОГО ЗВАРЮВАННЯ (ВИЗНАЧЕННЯ ФАКТОРІВ ВПЛИВАЮЧИХ НА ФОРМУ ТА РОЗМІРИ ЗВАРЮВАЛЬНОГО ШВА)

Мета роботи: Ознайомитись з обладнанням поста ручного та механізованого зварювання нахиленим електродом, навчитися визначати характеристики режимів ручного дугового зварювання для отримання надійних нерознімних з'єднань твердих тіл. Теоретичні відомості. Зварювання це процес отримання нерознімних з'єднань твердих матеріалів за рахунок міжмолекулярних і міжатомних сил зчеплення. Дугове зварювання відноситься до термічного класу зварювання ("зварювання плавленням"), яке ґрунтується на частковому плавленні елементів з'єднання – основного і присадного металу (електрод) за рахунок горіння електричної дуги. В результаті кристалізації металу зварювальної ванни утворюється зварний шов. Дуга становить потужний електричний розряд в іонізованій атмосфері газів і парів металів. Іонізація газового проміжку при дуговому зварюванні в основному зумовлена електронною емісією з гарячого катода. Електричні властивості дуги описуються її статичною вольт-амперною характеристикою 1–рис.1 яка становить залежність між напругою на дузі та силою зварювального струму. Температура у стовпі дуги дорівнює 6500 – 7000°С

Рис.1. Характеристики джерела зварювального струму і зварювальної дуги.

А – точка холостого ходу; В – точка запалювання дуги; С – точка стабільного горіння дуги; D – точка короткого замикання. Для забезпечення стабільного режиму зварювання джерела живлення зварювальної дуги повинні мати певну зовнішню характеристику – графічна залежність між напругою на затискачах джерела струму і струмом навантаження 2–рис.1. Для ручного дугового зварювання кращі результати дає спадна зовнішня характеристика. Для полегшення запалювання дуги за рахунок додаткової іонізації газового середовища у дузі використовують осцилятор. Дугові способи зварювання у порівнянні з іншими способами зварювання мають ряд переваг: висока концентрація теплоти і продуктивність процесу, відносна універсальність, можливість зварювання у будь яких просторових положеннях; просте й недороге обладнання,стабільні і порівняно високі властивості зварного шва.

Ручне дугове зварювання (рис. 2) здійснюється відкритою дугою на постійному або змінному струмах з використанням неплавких електродів (з вольфраму або графіту) та плавких-металевих стрижнів діаметром 1,6...12 мм з нанесеним на них покриттям яке слугує для стабілізації горіння дуги, захисту розплавленого металу від взаємодії з зовнішнім середовищем та легування металу зварювального шва

Рис.2. Схема ручного зварювання металічним електродом з покриттям. 1 – металічний стержень; 2 – покриття електрода; 3 – газова атмосфера дуги; 4 – зварювальна ванна; 5 – затверділий шлак; 6 – закристалізований метал шва; 7 – основний метал; 8 – краплі розплавленого електродного металу; 9 – глибина проплавлення. Елементами геометричної форми зварного шва є: при стикових з’єднаннях (рис.3,а) – ширина шва b, глибина провару h пр, висота опуклості шва h оп, при таврових (рис3, б) – кутових з’єднаннях і з’єднаннях внапусток – ширина шва b, висота шва h і катет шва k.

Під режимом зварювання розуміють сукупність умов, які створюють стійке протікання процесу зварювання: стабільне горіння дуги, отримання зварних швів необхідних розмірів, форми і якості. Режим зварювання містить у собі і низку параметрів, які поділяють на основні та додаткові. До основних параметрів режиму дугового зварювання відносять величину, рід і полярність струму, діаметр електрода, напругу, швидкість зварювання і коливання електрода. До додаткових – покриття електрода, початкову температуру основного металу, положення електрода у просторі і положення виробу у процесі зварювання. Зі збільшенням величини зварювального струму розмір шва збільшується. Вплив роду струму і полярності на розміри шва можна пояснити різницею кількості тепла, що виділяється на аноді і катоді. При зварюванні на постійному струмі прямої полярності на аноді дуги виділяється тепла менше і глибина провару на 40…50% менше ніж при зварюванні на зворотній полярності і на 15…20% менше ніж при зварюванні на змінному струмі.

Збільшення діаметра електрода при незмінному зварювальному струмі призводить до посилення блукання активної плями по перерізу кінця електрода і поверхні зварювальної ванни, внаслідок чого глибина провару і опуклість шва зменшуються, а ширина шва зростає. Зменшення діаметру при тому ж струмі призводить до зростання густини струму, що спричинює збільшення глибини провару, зменшення ширини шва і збільшення висоти опуклості. Напруга в дузі залежить, в основному, від довжини дуги: збільшення довжини дуги (відстань від кінця електрода до поверхні заготовок) призводить до збільшення напруги. Збільшення напруги дуги призводить до збільшення її рухливості, внаслідок чого значно зростає ширина шва, помітно зменшується опуклість шва, а глибина проплавлення залишається майже незмінною. Збільшення швидкості зварювання призводить до сильного відхилення стовпа дуги у бік, протилежний напрямку зварювання, внаслідок чого збільшується горизонтальна складова тиску дуги на розплавлений метал зварювальної ванни, зі споду дуги витісняється більше рідкого металу, товщина шару рідкого металу під дугою зменшується, і глибина проплавлення при зростанні швидкості зварювання зростає. Це спричинює скорочення площі перерізу шва, зменшення ширини шва, збільшення частки участі основного металу у металі шва. При подальшому збільшенні швидкості зварювання тривалість теплової дії дуги на метал і глибина провару зменшуються, а при значній швидкості зварювання буде не-сплавлення основного металу з металом шва. Коливанням кінцем електрода поперек шва користуються для утворення розширеного валика, для чого електроду надають поперечні коливальні рухи частіше за все з постійною частотою і амплітудою, суміщені з поступальним рухом електрода. Щоб полегшити працю зварювальника і підвищити продуктивність праці у промисловості застосовують різні високопродуктивні способи зварювання. Часто використовують зварювання пучком електродів і механізоване зварювання нахиленим електродом. Зварювання пучком електродів - ручне зварювання металічним електродом, яке здійснюється з використанням одночасно кількох штучних електродів з якісним покриттям. Електроди зв'язують між собою у кількох місцях дротом. Струм підводять одночасно до всіх електродів, а дуга горить по черзі між окремими електродами пучка і виробом. Для наплавлювальних робіт застосовують пучки, у яких електроди розташовані в один ряд у вигляді гребеня; для власне зварювальних робіт використовують пучки, які мають переріз у формі трикутника, квадрата та ін. Подача в зону дуги кількох штучних електродів, а не одного, сприяє підвищенню продуктивності зварювання за рахунок меншого само розігрівання стержнів внутрішнім теплом, ніж при зварюванні одним електродом при тому ж струмі. Тому при зварюванні пучком можна встановлювати більший струм. Механізоване зварювання нахиленим електродом — зварювання металічним електродом, при якому здійснюється само подача у зону дуги електрода з якісним покриттям, у якого нижній кінець з виступаючим краєм покриття спирається на вироб, у той час як верхній кінець закріплюють у спеціальному ковзаючому електродотримачі. При оплавленні електрода він рухається по напрямній вздовж лінії зварювання паралельно собі. Переріз шва регулюють зміною кута нахилу електрода (рис. 4).

Рис.4. Схема процесу зварювання нахиленим електродом.

1 – електрод; 2 – штатив; 3 – джерело живлення струму. Режим ручного дугового зварювання залежить від діаметра електрода, сили зварювального струму, напруги на дузі та швидкості зварювання. Діаметр електрода de мм, обирають за товщиною деталей, що зварюються. Товщина металу, мм. 1...2 3 4...5 6...12 13 і більше. Діаметр електрода, мм. 1,5....2,5 3 3...4 4...5 5 і більше. Сила зварювального струму І зв., А, визначається за діаметром електрода. Для діаметрів 3...6 мм. її визначають за формулою: I=Kde Де de - діаметр електрода, мм.; коефіцієнт, що дорівнює 40...60 – для електродів із стрижнем із низько вуглецевої сталі; 30...40 - для електродів із стрижнем з високолегованої сталі. Швидкість зварювання Vзв. м/год. залежить від сили зварювального струму, конструкції зварювального шва, умов зварювання та інші.

металу, г/ см3; Рн —площа поперечного перетину зварного шва см2. Для ручного зварювання електродами de = 3...6 мм. Сила зварювального струму становить 120... 150 А, а швидкість зварювання —6.. 12 м/год. Порядок проведення роботи 1. Залежно від товщини зразків, визначити de, Iзв, Vзв-відповідно до завдання викладача 2. Провести наплавлення валиків на заготовки при запропонованих режимах ( див.табл.1).

3. Приготувати макрошліфи швів і виміряти геометричні розміри перерізів швів – величини b, hпр, hоп 4. Зробити потрібні обчислення (Vзв,, Ψпр, Ψоп). 5. Заповнити таблицю 1. 6. Побудувати суміщені графіки залежності Ψпрі Ψоп= f (п електродів у пучку) (рис.5).

Ψпр Ψоп

nел

Рис.5. Залежність Ψпр і Ψоп від кількості електродів у пучку.

Підготовка звіту по роботі Звіт по роботі повинен мати: номер, назву та мету роботи; короткі теоретичні відомості з рис. 1,2,3; табл.1 і рис.5; висновок. Контрольні запитання 1. Дайте визначення фізичної сутності зварювання. 2. Яке обладнання необхідне для ручного дугового зварювання.? 3. Яке призначення електродного покриття? 4. Як визначити оптимальні величини сили струму і напруги для стабільного горіння електричної дуги при ручному дуговому зварюванні? 5. Які основні параметри зварювального шва при ручному дуговому зварюванню та які фактори впливають на них?

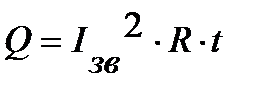

Лабораторна робота № 56 Тоеретичні відомості Контактне точкове зварювання – зварювання із застосуванням тиску здійснюється висококонцентрованим місцевим нагріванням металу, що виділяється при проходженні електричного струму через з’єднувані частини заготовки в окремих місцях під електродами й з додатком зусилля стиску. Кількість теплоти, що виділяється у місці з’єднання, визначається законом Джоуля – Ленца: де Iзв– сила зварювального струму, А; R –повний опір між електродами зварювальної машини, Ом; t– час проходження струму, с. Зусилля стискання прикладається через електроди. Цей вид зварювання виконується на спеціальних машинах. За кількістю зварних точок, виконуваних за один робочий цикл зварювальної машини, розрізняють одноточкове, двоточкове й багатоточкове зварювання. На рис. 56.1 зображена зварна точка з її розмірами, що характеризують: δ- товщину деталі; dm - діаметр ядра точки; h - глибину проплавлення; dк- діаметр зовнішнього кільця пластично деформованого металу; dэ- діаметр електрода; Δв- глибину вм'ятини.

Рис. 56.1. Схема точкового контактного зварювання При точковому контактному зварюванні ядро формується під тиском при переважному тепловиділенні в зоні контакту, інтенсивному тепловідводі в електроди й метал і пластичної деформації. Ділянки контакту спочатку нагріваються струмом нерівномірно, а потім струм перерозподіляється між гарячим і холодним металом і нагрівання вирівнюється. Тепловиділення в зоні контакту утворює розплавлене ядро між деталями, що росте в обсязі, перемішується й вирівнюється за складом електромагнітним полем, що створюється зварювальним струмом. Ядро нагрівається й охолоджується з великою швидкістю до 104 0С/с. Розміри ядра можна регулювати зміною струму зварювання, часу зварювання й зусиллям стиску деталей. Зі збільшенням струму росте діаметр ядра. При незмінних зварювальному струмі й зусиллях стиску діаметр ядра збільшується при збільшенні часу зварювання. Зі збільшенням зусилля стиску й незмінних зварювальному струмі й часі зварювання діаметр ядра зменшується.

Призначення машини точкового типа МТ-1215 Машина типу МТ-1215 призначена для точкового контактного зварювання з низьковуглецевої і нержавіючої сталі й алюмінію. Машина (рис. 56.2) складається з наступних складових частин: корпуса 1, зварювального трансформатора 7 з перемикачем ступенів, контактора тиристорного 10, регулятора циклу зварювання 13, токопідводів верхнього й нижнього 6, привода зварювального зусилля 8.

На верхній площині пневмоциліндра закріплений клапан електропневматичний 9 з маслорозпилювачем і регулятором тиску повітря, на бічній поверхні корпуса - кран керування 11. На задній стінці корпуса встановлений автоматичний вимикач 12. Машина має переносну педальну кнопку 14. Струмопідвід верхній і нижній складаються з контактної колодки й кронштейна та гнучких шин. У гніздо, утворене з'єднанням притискача й колодки контактної, вставлений електродотримач верхній з електродом 2. У гніздо, утворене з'єднанням кронштейна й кришки, вставлений хобот 5 із закріпленим на ньому електродотримачем нижнім з електродом 3. Передбачено можливість ступінчасто переставляти кронштейн на корпусі по висоті на 140 мм через кожні 70 мм залежно від форми деталей, що зварюють.

Рис. 56.2. Схема машин типу МТ1215 для точкового контактного зварювання. Зварювальний трансформатор, токопідводи й тиристори охолоджуються проточною водою. Вода з машини збирається в зливальну коробку 4. Товщина кожної заготовки при точковому зварюванні може бути від сотих часток міліметра до 5 мм. Для зварювання вуглецевих і низьковуглицевих сталей та сталей, схильних до гартування застосовуються м’які режими зварювання, які характеризуються більшою тривалістю, плавним нагріванням і охолодженням з меншою потужністю. Параметри м’яких режимів: щільність струму I = 80…160 А/мм2, тиск на електродах р= 15…40 МПа, тривалість проходження струму τ = 0,5…3 с. Жорсткі режими застосовують для зварювання нержавіючих сталей, сплави з високою теплопровідністю (алюмінієві сплави) та ультра тонких деталей (до 0,1 мм). Параметри жорстких режимів: щільність струму I = 120…360 А/мм2, тиск на електродах р= 40…100 МПа, тривалість проходження струму τ = 0,001…0,1 с. Орієнтовні дані тривалості протікання зварювального струму, значення зварювального струму, зусилля на електродах, показання манометра при зварюванні наведені в табл. 56.1. Таблиця56.1

Порядок виконання роботи.

1. Ознайомитись з будовою машини. 2. Згідно з варіантом завдання табл.56.2 визначити щільність струму – j, тиск на електроди –– р та час проходження струму –– τ, а також розрахувати: · Необхідний діаметр електродів –– de, мм de = 2S+2.5,

де S –– товщина зразків, мм; · Площу контакту електродів ––Fe, мм2; · Необхідну силу зварювального струму: Iзв = j·Fe, А. 3. На призначених режимах провести зварювання пластин та визначити діаметр ядра зварних точок (табл. 56.3). 4. Побудувати графіки залежностей dm від Iзв,Pс. 5.Зробити висновки про роботу.

Лабораторна робота № 65 Порядок виконання роботи 1. Пояснення викладачем елементів і геометричних параметрів токарних різців. 2. Демонстрація навчальним майстром виміру кутів різця. 3. Самостійна робота студентів під керівництвом викладача й навчального майстра: а) вивчити елементи й геометричні параметри різців на збільшених моделях різців з перетинами й на робочих різцях; б) виміряти кути γ, α, α1, φ, φ1, λ різця й заповнити табл. 65.1 звіту (кожен студент виконує своє завдання з окремим різцем); в) розрахувати кути різця (β,δ і ε). г) заповнити таблицю 65.1. д) Зробити висновок Таблиця 65.1

Практична робота № 67 Способи ділення. Універсальну ділильну головку можна використати для безпосереднього, простого та диференційного ділення. 1. Безпосереднє ділення використовується при діленні кола на невелике число частин - 3, 4, 5, 6 і т.д. Кут повороту шпинделя головки, α визначається:

де Z - задане число частин. При безпосередньому діленні черв'як 2 виводиться із зачеплення поворотом рукоятки 4. Оброблювану деталь після кожного ділення й проходу фрези повертають обертанням рукоятки безпосередньо деталі або патрона, у якому вона закріплена. Кут відраховується по шкалі диска 12. Під час фрезерування шпиндель гальмують рукояткою 5. 2. Просте ділення здійснюють обертанням рукоятки 9 для повороту шпинделя 1. Для повного оберту шпинделя необхідно зробити сорок обертів рукоятки 9 (черв'як однозахідний, а черв'ячне колесо має сорок зубців). Число 40 називають характеристикою головки. Відраховують поворот рукоятки щодо ділильного диска 8, на торцях якого є отвори, розташовані рівномірно на концентричних колах. Число отворів на одній стороні диска: 49, 47, 43, 41, 39, 37, 33, а на іншій стороні - 31, 30, 29, 23, 21, 19, 17, 15. Кількість обертів рукоятки, необхідне для повороту заготовки на 1/z частину розраховується:

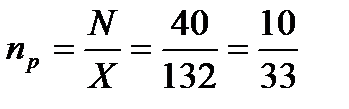

де N - характеристика ділильної головки, N =40. При простому діленні черв'як перебуває в зачепленні із черв'ячною шестернею, а ділильний диск зафіксований стопором 7. 3. Диференціальне ділення застосовується у тих випадках коли неможливо скористатися методом простого ділення через відсутність необхідного числа отворів на ділильному диску. При диференціальному діленні ділильний диск 8 звільняють від стопора 7 і шпиндель головки з'єднують із ділильним диском змінними зубчастими колесами 6. Потрібний поворот заготовки здійснюється як результат двох рухів: - обертання рукоятки 9 відносно ділильного диска; - додаткове обертання самого ділильного диска. Для виконання першого повороту, замість заданого числа ділення Z не – здійсненного простим діленням, приймається наближене число ділення X, близьке до Z і здійснене простим діленням. Другий рух компенсується поворотом самого ділильного диска і виправляє допущену похибку (X замість Z). Передатне відношення змінних зубчастих коліс обчислюється за формулою:

де X - наближене число частин може бути більше або меншим ніж Z, тому передаточне відношення і може бути додатнім або від’ємним. Якщо значення і додатне, то напрямок обертання ділильного диска збігається з обертанням рукоятки, при від’ємному значені і диск обертається назустріч рукоятці. У комплект УДГ входять змінні зубчасті колеса (11 шт.) з числом зубців: 25, 30, 35, 40, 50, 55, 60, 70, 80, 90, 100. Z - Число необхідних частин на деталі. Число обертів рукоятки 9 визначається за формулою:

Приклади ділення 1. Безпосереднє ділення. Необхідно профрезерувати три рівномірно розташованих канавки на циліндричній поверхні заготовки. За формулою (1):

1200 - кут повороту шпинделя ділильної головки, що відлічується на лімбі диска безпосереднього ділення 12. 2. Просте ділення. Визначити число обертів рукоятки 9 при фрезеруванні зубчастого колеса з 68 зубцями. За формулою (2):

Для повороту рукоятки 9 на 3. Диференціальне ділення. Визначити число обертів рукоятки ділильної головки й передатне відношення змінних зубчастих коліс при фрезеруванні зубчастого колеса із числом зубців 127. Приймаємо Х = 33∙4 =132, тому що є ділильний круг із числом отворів 33. По формулі (67.3):

Установлюємо на шпиндельному валику зубчасте колесо з 50-ма зубцями, а на валику привода ділильного кола колесо з 33-ма зубцями. Між цими зубчастими колесами повинно 6ути установлено одне паразитне колесо згідно табл. 67.1

Таблиця 67.1

Число обертів рукоятки головки визначають за формулою:

При кожному повороті рукоятки пропускається 10 проміжків між отворами диска 33. Порядок виконання роботи 1. Пояснення викладачем принципу пристрою й роботи ділильної головки. Розбір прикладів різних способів розподілу й демонстрація настроювання ділильної головки на безпосередній, простий і диференціальний розподіли. 2. Самостійна робота студентів під керівництвом викладача й навчального майстра згідно заданого варіанта (табл..67.2) а) виконання за завданням розрахунків, пов'язаних з настроюваннями ділильної головки; Таблиця 67.2. Варіанти завдань.

Контрольні запитання. 1. Яке призначення універсальної ділильної головки? 2. Які способи ділення використовують за допомогою універсальної ділильної головки? 3. Коли використовують методи безпосереднього та простого ділення? 4. В яких випадках використовують метод диференційного ділення? 5. Для яких цілей використовують комплект змінних зубчастих коліс?

Лабораторна робота №72 Теоретичні відомості Деталі з зовнішніми та внутрішніми поверхнями обертання можуть бути циліндричними, конічними й фасонними. Основні верстати для оброблення деталей з зовнішніми поверхнями обертання – токарні верстати всіх типів, а також круглошліфувальні, безцентрово-шліфувальні та інші типи верстатів. Елементи режиму різання Режим різання визначається швидкістю різання, подачею і глибиною різання. Швидкість різання при обертальному русі визначається як лінійна швидкість обертання певної найвіддаленішої від осі заготовки (різального інструмента) точки. Швидкість різання при обертальному русі, м/хв:

де D - діаметр заготовки при точінні, свердла, зенкера або розвертки - на свердлильних верстатах, мм n - частота обертання заготовки на токарних або інструмента на свердлильних верстатах, хв-1. Швидкість різання залежить від фізико-механічних властивостей оброблювального матеріалу, матеріалу інструмента, його стійкості, глибини різання і подачі, геометричних параметрів різальних інструментів і мастильно-охолодних рідин. Подачею при точінні S (мм/об) називають переміщення інструмента у напрямі руху подачі за час, поки деталь зробить один оберт. Залежно від напряму руху подача може бути поздовжньою, поперечною або розташованою під кутом до заготовки. Подачу при точінні і свердлінні знаходять за довідниковими даними або за емпіричними формулами. Глибина різання – це товщина шару металу, що знімається за один прохід. При поздовжньому точінні визначається t, мм:

де D - діаметр заготовки, мм; d - діаметр оброблювальної деталі При свердлінні: Порядок проведення роботи 1. Викладач - пояснює будову і роботу токарно-гвинторізного, токарно-револьверного, вертикально-свердлильного й радіально-свердлильного верстатів. 2. Навчальний майстер показує обробку деталей на всіх зазначених раніше верстатах і роботу з кондуктором.. 3. Самостійна робота студентів: - вивчити рухи на токарних і свердлильних верстатах; - вивчити різні типи інструментів для обробки поверхонь обертання на металорізальних верстатах; - визначити послідовність технологічних операцій що до виготовлення циліндричної деталі на токарному верстаті, свердлення отворів у деталях на свердлильному верстаті. Вибрати необхідний для цього різальний інструмент. Зміст звіту 1. Дати характеристику обробки на токарних і свердлильних верстатах поверхонь деталей. 2. Навести схеми обробки зовнішніх (рис.72.3 а, б, в) та внутрішніх (рис.72.7 а, в, г) поверхонь деталей, які мають форму тіл обертання. 3. Згідно з вказівками викладача для визначеної технологічної операції розрахувати параметри режимів різання (табл. 72.1.) 4. Зробити висновки по роботі.

Таблиця 72.1

Контрольні запитання 1. Які типи верстатів призначені для обробки зовнішніх і внутрішніх поверхонь обертання деталей? 2. Назвіть головні й допоміжні рухи при обробленні заготовок на токарних і свердлильних верстатах? 3. Яка головна особливість конструкції токарно-гвинторізного верстата? 4. Які різальні інструменти використовують на токарних верстатах? 5. Яка розмірність елементів режиму різання при точінні: 1) V…; 2) S …; 3) t …? 6. Які особливості конструкції у токарно-револьверного верстата? 7. Які існують різновиди свердлильних верстатів? 8. Які основні операції обробки отворів виконують на свердлильних верстатах? Як визначити глибину різання при свердлінні? 9. Які інструменти використовують при обробці отворів на свердлильних верстатах? 10. Призначення пристрою – кондуктора.

Лабораторна робота № 51 ДОСЛІДЖЕННЯ ПРОЦЕСУ ДУГОВОГО ЗВАРЮВАННЯ (ВИЗНАЧЕННЯ ФАКТОРІВ ВПЛИВАЮЧИХ НА ФОРМУ ТА РОЗМІРИ ЗВАРЮВАЛЬНОГО ШВА)

Мета роботи: Ознайомитись з обладнанням поста ручного та механізованого зварювання нахиленим електродом, навчитися визначати характеристики режимів ручного дугового зварювання для отримання надійних нерознімних з'єднань твердих тіл. Теоретичні відомості. Зварювання це процес отримання нерознімних з'єднань твердих матеріалів за рахунок міжмолекулярних і міжатомних сил зчеплення. Дугове зварювання відноситься до термічного класу зварювання ("зварювання плавленням"), яке ґрунтується на частковому плавленні елементів з'єднання – основного і присадного металу (електрод) за рахунок горіння електричної дуги. В результаті кристалізації металу зварювальної ванни утворюється зварний шов. Дуга становить потужний електричний розряд в іонізованій атмосфері газів і парів металів. Іонізація газового проміжку при дуговому зварюванні в основному зумовлена електронною емісією з гарячого катода. Електричні властивості дуги описуються її статичною вольт-амперною характеристикою 1–рис.1 яка становить залежність між напругою на дузі та силою зварювального струму. Температура у стовпі дуги дорівнює 6500 – 7000°С

Рис.1. Характеристики джерела зварювального струму і зварювальної дуги.

А – точка холостого ходу; В – точка запалювання дуги; С – точка стабільного горіння дуги; D – точка короткого замикання. Для забезпечення стабільного режиму зварювання джерела живлення зварювальної дуги повинні мати певну зовнішню характеристику – графічна залежність між напругою на затискачах джерела струму і струмом навантаження 2–рис.1. Для ручного дугового зварювання кращі результати дає спадна зовнішня характеристика. Для полегшення запалювання дуги за рахунок додаткової іонізації газового середовища у дузі використовують осцилятор. Дугові способи зварювання у порівнянні з іншими способами зварювання мають ряд переваг: висока концентрація теплоти і продуктивність процесу, відносна універсальність, можливість зварювання у будь яких просторових положеннях; просте й недороге обладнання,стабільні і порівняно високі властивості зварного шва. Ручне дугове зварювання (рис. 2) здійснюється відкритою дугою на постійному або змінному струмах з використанням неплавких електродів (з вольфраму або графіту) та плавких-металевих стрижнів діаметром 1,6...12 мм з нанесеним на них покриттям яке слугує для стабілізації горіння дуги, захисту розплавленого металу від взаємодії з зовнішнім середовищем та легування металу зварювального шва

Рис.2. Схема ручного зварювання металічним електродом з покриттям. 1 – металічний стержень; 2 – покриття електрода; 3 – газова атмосфера дуги; 4 – зварювальна ванна; 5 – затверділий шлак; 6 – закристалізований метал шва; 7 – основний метал; 8 – краплі розплавленого електродного металу; 9 – глибина проплавлення. Елементами геометричної форми зварного шва є: при стикових з’єднаннях (рис.3,а) – ширина шва b, глибина провару h пр, висота опуклості шва h оп, при таврових (рис3, б) – кутових з’єднаннях і з’єднаннях внапусток – ширина шва b, висота шва h і катет шва k.

Під режимом зварювання розуміють сукупність умов, які створюють стійке протікання процесу зварювання: стабільне горіння дуги, отримання зварних швів необхідних розмірів, форми і якості. Режим зварювання містить у собі і низку параметрів, які поділяють на основні та додаткові. До основних параметрів режиму дугового зв

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.150.186 (0.019 с.) |

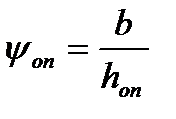

На якість і працездатність зварного з’єднання, яке виконують дуговим зварюванням, впливають не тільки конструктивні елементи шва, але і відношення ширини однопрохідного шва до інших розмірів шва, або так звані коефіцієнти форми шва: коефіцієнт форми, може змінюватись в межах 0,5…4,0, і коефіцієнт форми опуклості (форми валика)

На якість і працездатність зварного з’єднання, яке виконують дуговим зварюванням, впливають не тільки конструктивні елементи шва, але і відношення ширини однопрохідного шва до інших розмірів шва, або так звані коефіцієнти форми шва: коефіцієнт форми, може змінюватись в межах 0,5…4,0, і коефіцієнт форми опуклості (форми валика)  , не повинен виходити за межі 7…10.

, не повинен виходити за межі 7…10.

, де ан - коефіцієнт наплавлення, г /(А • год) (при ручному зварюванні покритими електродами ан = 8...1 2г /(А • год); ρ- густина

, де ан - коефіцієнт наплавлення, г /(А • год) (при ручному зварюванні покритими електродами ан = 8...1 2г /(А • год); ρ- густина ,

,

, (1)

, (1) , (2)

, (2) (3)

(3) (4)

(4)

оберта необхідно встановити рукоятку 9 з фіксатором 10 на ділильному крузі з числом отворів кратним 17.

оберта необхідно встановити рукоятку 9 з фіксатором 10 на ділильному крузі з числом отворів кратним 17. .

.

,

, ,

, , де D - діаметр свердла

, де D - діаметр свердла