Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механическая обработка покрытийСодержание книги Поиск на нашем сайте Механическая обработка является завершающей операцией получения покрытий. Проблема механической обработки связана с особенностями микроструктуры, наличием возможных дефектов, сложным химическим составом, характерной высокой твердостью. Наличие большого количества легирующих добавок и мелкодисперсных упрочняющих фаз вызывает упругие деформации и заметное упрочнение покрытий при резании. Это ускоряет износ обрабатывающего инструмента, механические свойства которого соизмеримы со свойствами покрытий. Низкая теплопроводность металла покрытий также осложняет условия резания. В связи с этим обработку ведут на режимах, параметры которых значительно ниже общепринятых, иными словами, с заниженной производительностью, даже по сравнению с легированными сталями аналогичной твердости. При этом используют точение, шлифование, фрезерование, сверление и другие известные методы. Важно, чтобы изделие с покрытием при обработке не подвергалось значительным деформациям и нагрузкам, вызывающим растягивающие напряжения. По производительности обработки приоритет следует отдать точению твердосплавными резцами. Но этому виду обработки поддаются лишь покрытия с твердостью не более 40 HRCэ, полученные из самофлюсующихся порошковых сплавов ПГ-10Н-04, ПГ-СР2. Покрытия более высокой твердости обрабатывают шлифованием. Очень плохо поддаются обработке сплавы, содержащие карбиды, например ПС-12НВК, поэтому покрытия из таких материалов желательно использовать как необрабатываемые. Даже шлифованием в этом случае с трудом удается снять припуски, что лишний раз указывает на то, что напыление следует производить с высокой точностью, чтобы свести обработку к минимуму. Шлифование. Основным методом обработки покрытий принято считать шлифование. Несмотря на низкую производительность по сравнению с точением, шлифование очень часто оказывается единственно возможным методом. Применяется плоское, круглое и бесцентровое шлифование с использованием СОЖ или сухое. В качестве инструмента используют круги из карбида кремния зеленого или корунда на керамической связке с размером зерна около 0,5 мм для чернового и 0,2 мм чистового шлифования. Повысить скорость обработки в 3 6 раз можно, если использовать алмазные круги АСКМ для чернового и МО16, МВ1 для чистового шлифования. Шлифование следует производить с небольшими подачами при высоком числе оборотов. Сухое шлифование обеспечивает удельную производительность в 4,8 раза более высокую, чем мокрое. Стойкость круга при этом в 4 раза выше. Такой эффект объясняется просто. Низкая теплопроводность абразивных кругов способствует тому, что теплота, выделяющаяся при шлифовании, концентрируется в верхних слоях обрабатываемого покрытия. Контрактная температура в зоне резания составляет около 1200 С (при применении СОЖ в 2 раза меньше), что, безусловно, снижает твердость металла и делает его более податливым обработке. Таким образом, обработка ведется в условиях разупрочнения металла, что может отразиться на свойствах покрытия. Снижается его твердость и износостойкость, возможны пережоги и микротрещины. К тому же способ сухого шлифования сопровождается высокой запыленностью воздуха в рабочей зоне, что ухудшает условия труда. Поэтому, учитывая все факторы, для обработки покрытий предпочтительнее шлифование с обильным охлаждением эмульсолом, несмотря на невысокую производительность. Целесообразно использовать круги К3 зернистостью М25, М40 и твердостью СМ1-СТ1. В качестве охлаждающей жидкости применяют 5 % эмульсон, например Э-2, при расходе 2 4 л/мин. Рекомендуемые режимы для различных условий шлифования приведены в таблице 7. Таблица 7 Режимы обработки покрытий шлифованием

Заканчивать обработку следует выхаживанием, которое обеспечивает шероховатость Ra=2,5...0,3 мкм в зависимости от продолжительности. Полировать покрытия не рекомендуется, так как абразивный материал набивается в поры и создает задиры при трении на поверхности сопрягаемых деталей. Травление При изготовлении рупора нам необходимо удалить алюминиевые кольца после газотерического напыления, которые образуют пазы в полости рупора. Удаление с поверхности металлов окислов, ржавчины и окалины в растворах кислот, солей или щелочей называется травлением. Травление осуществляется химическим и электрохимическим способами. Химическое травление стальных изделий выполняется путем погружения изделий в раствор серной или соляной кислот. При погружении изделия в растворы кислот во взаимодействие с ними вступают не только имеющиеся на поверхности металла окислы, но и металлическое железо. Процесс травления следует вести таким образом, чтобы при быстром растворении окислов травление основного металла было как можно меньше. Относительная скорость процессов растворения металлов и их окислов зависит от состава окислов, концентрации кислот, температуры процесса и т. д. Увеличение концентрации серной и соляной кислот ускоряет растворение как окислов, так и чистого железа. Электрохимическое травление осуществляется различными способами: включением изделий в электрическую цепь в качестве анодов или катодов, периодическим изменением направления постоянного тока, при использовании переменного тока наложением переменного тока на постоянный, обработкой изделий по биполярной схеме. По биполярной схеме ток подводится не к изделиям, а к вспомогательным электродам. Эта схема особенно применима для проволоки тонкого сечения, которая без прохождения тока вообще не растворяется или растворяется с большим трудом (вольфрам, молибден и др.). В нашем случае алюминиевые кольца травятся в растворе содержанием щелочи 300 г/л. Далее рассмотрим щелочное травление алюминия. Наиболее часто используемым средством для травления алюминия является водный раствор едкого натра с или без добавок. Он используется для общей очистки в тех случаях, когда необходимо произвести удаление оксида, смазки или субповерхностного детрита с большей продолжительностью травления для получения глянцевого или матового покрытия. Это используется при производстве именных табличек или декоративных архитектурных элементов, для глубокой гравировки или химического травления. Данный метод травления является достаточно дешевым, однако он в то же время может стать слишком сложным для исполнения. Растворы для декоративного травления могут содержать от 4-10% и более едкого натра, рабочая температура будет составлять 40-90ºС, при этом может так же возникнуть необходимость в использовании увлажняющего средства для рассеяния смазки и для получения легкого пенного покрытия, а так же в использовании других добавок, к которым мы еще вернемся далее по тексту. Нормальная рабочая температура для очистки и декоративной обработки составляет 60ºС. На рис. 1 дана скорость удаления металла при различной концентрации и температуре при 5-минутном травлении 99.5% листового алюминия. Эти кривые применимы для свежеприготовленного раствору, при этом меньшие значения относятся к периоду после погружения алюминия в раствор. Сприндж и Швал опубликовали данные касающиеся скорости травления листового алюминия, имеющего чистоту 99.5% и экструзии 6063 в растворах едкого натра с концентрацией 10, 15, 20% при температуре от 40 до 70ºС. Чатерджи и Томас так же провели подробно исследование травления едким натром экструзии 6063и листов 5005, 3013.

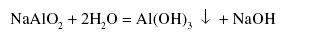

Рис. 3. Скорость травления 99.5% алюминия в едком натре. Алюминий растворяется в едком натре с выделением водорода и формированием составного алюмината, который существует только в щелочном растворе. Происходящая в этом случае реакция может быть записана двумя способами:

Количество свободного едкого натра уменьшается по мере протекания реакции, вместе с этим уменьшается и скорость травления, электрическая проводимость уменьшается, а вязкость растет. Если к ванне вообще не добавляется едкий натр, то реакция протекает очень медленно, однако, в конечном счете, чистый или коричневатый раствор приобретает молочно-белую окраску, начиная с этого момента скорость травления снова начинает возрастать, и растет до значения, немного меньшего, чем начальная скорость травления. Наблюдаемую на этой стадии реакция можно записать следующим образом:

Формируемый гидрат окиси алюминия или Гибсайт имеет форму суспензии, при этом в ходе реакции так же происходит выделение едкого натра, столь необходимого для продолжения травления. Другим важным влиянием алюминия является то, что при увеличении содержания алюминия скорость травления падает, причем достаточно явно, это отражено на рисунке. На практике это означает, что при необходимости поддержания постоянной скорости травления, необходимо увеличивать содержание свободного едкого натра по мере увеличения количества алюминия в ванне. Итоговая реакция в таком случае будет происходить между алюминием и водой с выделением водорода и алюминия. В теории травление может таким образом продолжаться бесконечно, при этом потери едкого натра будут происходить только в результате уноса. Данный метод работы с травильным резервуаром действительно применим на практике, однако надо помнить о необходимости периодического удаления твердого осадка гидрата. Согласно существующему на настоящий момент опыту при работе в подобном режиме срок службы резервуара может составлять до 2-х лет. Фильтрация растворов едкого натра оказалась не столь успешной, из-за того, что очень мелкий осадок имеет тенденцию очень быстро забивать фильтр, однако в остальном никаких проблем, связанных с применением данной методики, выявлено не было.

Рис. 4. Скорость травления в гидроксиде натрия 50 г/л, нитрате натрия 40 г/л при 60ºС в зависимости от концентрации алюминия. Химический контроль раствора, применяемый перед выпадением осадка или в стабильном состоянии после выпадения осадка включает в себя определение общего количества натра и свободного едкого натра. Содержание последнего может быть вычислено с достаточной точностью для практического применения путем титрования с соляной кислотой, которое производится до тех пор, пока фенолфталеиновый индикатор не теряет свою окраску. В качестве альтернативы можно так же предложить потенциометрическое титрование. Для восполнения потерь в результате уноса достаточно лишь поддерживать общее содержание едкого натра на фиксированном уровне, так как контролировать колебания свободного едкого натра в растворе не представляется возможным. Для точного определения, при котором в расчет так же принимаются карбонат и растворенный алюминий, применяется более сложный метод расчета, который приводится в таблице. Одной из наиболее часто встречающихся проблем, касающихся травления с помощью едкого натра, является тенденция вызвать питтинг или «сжигание» части или всей детали, которое сопровождается увеличением скорости травления до 300%. Это обычно происходит в сильно загруженных растворах, которые используются настолько интенсивно, что не имеют возможности восстановления. В этом случае гидрат кристаллизуется на детали, что приводит к увеличению интенсивности локального травления, увеличению температуры и воздействию на границы зерен, которое обладает свойствами кислотного травления. Иногда достаточно тяжело избежать питтинга в растворах этого типа при попытке удаления анодной пленки. Если это происходит, то необходимо понизить температуру. Таким образом, можно видеть, что, несмотря на кажущуюся простоту процесса травления, на практике может наблюдаться много конкурирующих реакций, которые необходимо осознавать для получения хорошего результата. Основными факторами, ответственными за травление, являются содержание в растворе свободного едкого натра, наличие и количество добавок в ванне (эта проблема обсуждается в последующих разделах в данной Главе), температура раствора, а так же содержание алюминия в растворе. Влияние состава раствора уже обсуждалось ранее, однако температура раствора оказывает сильное влияние на скорость травления. Обычно данный фактор легко поддается контролю, однако на практике из-за экзотермической природы данной реакции часто возникает необходимость в охлаждении травильных ванн, особенно когда они находятся в непрерывном использовании. Большинство травильных ванн используются при температуре от 55 до 65ºС, так как при более высоких температурах может наблюдаться загрязнение в результате травления при переносе, особенно это касается листовых материалов.

ПРОЕКТНАЯ ЧАСТЬ Последовательность изготовления оправки имеет следующие операции: 1) обработка торцов и зацентровка; 2) черновая обработка наружных поверхностей оправки; 3) обработка отверстий; 4) чистовая обработка наружных поверхностей оправки; 5) контроль оправки. Выбор заготовки связан с конкретным технико-экономическим расчетом себестоимости готовой детали, но так как экономического обоснования не требуется, то заготовку выбираем условно – поковку. Материал заготовки для оправки является сталь 40Х13, так как она обладает высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений. Основной базой будет являться поверхности центровых отверстий и торцов заготовки, что позволит обработать все наружные поверхности вала на единых базах с установкой его в центрах.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |