Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фильтр дисковый грубой фильтрации ФПО-6

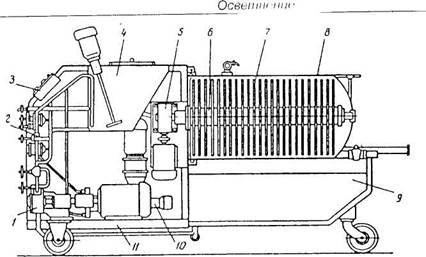

Фильтр дисковый грубой фильтрации ФПО-6 предназначен для грубого фильтрования виноматериалов. Тип его - намывной, периодического действия, передвижной (рис. 6.2). Его прототипом является фильтр ЦМФ-600, в котором изменена конструкция фильтрующего элемента. Фильтрующий элемент фильтра ФПО-6 изготовлен из металлического каркаса и тканой проволочной сетки, т.е. жесткой перегородки. Кроме этого задняя крышка является

Рис. Фильтр дисковый намывной с жесткой перегородкой: 1 -насос, 2 -трубопровод; 3 - пульт управления, 4 - бак с мешалкой; 5 -привод вала; б- полый вал, 7 - фильтровальные элементы, 8 - резервуар; 9 - поддон, 10 - насос-дозатор; 11 - рама основой для крепления на ней полого вала и фильтрующих элементов, а цилиндрический корпус выполнен съемным, отодвигающимся по направляющим. Это удобно для очистки и промывки фильтрующих элементов. Фильтр состоит из резервуара 8 с фильтрующими элементами 7, который установлен над поддоном 9, емкости 4 с мешалкой для разводки суспензии диатомита, насоса 1 для подачи вина и насоса-дозатора 10 для подачи суспензии диатомита. Установка смонтирована на раме 11. Фильтрующие элементы представляют собой диски из крупной металлической сетки, которая является каркасом элемента. Крупная сетка с двух сторон обтянута мелкой (тканой) металлической сеткой, на которую и намывается слой диатомита. Фильтрующие элементы собираются на полом валу 6, который приводится во вращение (при очистке фильтра) от привода 5. Соединение между узлами с помощью трубопровода 2, управление работой осуществляется с помощью пульта 3. Этот фильтр применяют для фильтрования молодых виноматериалов и соков, содержащих большое количество взвесей, образующих слизистые, липкие осадки. В качестве намывного материала в этом случае используют диатомит или трепел с частицами размером около 0,5 мм. Диатомит предварительно обжигают, размалывают и просеивают (на заводе, где его готовят). Диатомит хорошо задерживает мелкие частицы мути, дрожжи, бактерии и слизистые вещества. Зарядка фильтра диатомитом производится по схеме, показанной на рис. 6.3.

Рис. Принципиальная технологическая схема фильтра ФПО6 При работе на фильтре порошок диатомита тщательно перемешивают с вином в специальном смесителе 2. Полученную суспензию бентонита насосом-дозатором вводят в поток и перекачивают по замкнутому циклу через фильтр до тех пор, пока фильтрат не станет прозрачным. После этого начинают фильтровать основную массу вина. Для обновления фильтрующего слоя по мере фильтрования постепенно добавляют новые порции порошка диатомита через смеситель 2. Количество диатомита, необходимое для фильтрования, зависит от типа вина, его мутности, вязкости, предварительной обработки, возраста и других факторов. В среднем расход диатомита колеблется от 10 до 15 кг на 1000 дал.

Пластинчатые фильтр-прессы Пластинчатые фильтр-прессы обеспечивают фильтрование без доступа воздуха. В них фильтрующей перегородкой является фильтр-картон. Пластинчатые фильтр-прессы легко перезаряжаются, имеют хорошие технико-эксплуатационные характеристики. На них можно фильтровать любые вина. Применяя фильтр-картон соответствующей марки, можно добиться нужной степени осветления, вплоть до кристального блеска, и удаления микроорганизмов (стерилизации). Фильтры выпускаются различных марок и конструкций, однако по принципу действия они не отличаются друг от друга. В пластинчатых фильтрах отдельные плиты составляют попеременно камеры не фильтрованного и отфильтрованного вина. Камеры образуются вставленными в пространство между плитами асбестовыми или картонными перегородками (пластинами). Плиты и фильтрующие перегородки плотно прижаты одна к другой и образуют хорошо уплотненную систему камер с круглым отверстием в выступе на входной стороне для вина, поступающего на фильтрование, и камер отфильтрованного вина с каналом на выходной стороне. Такое устройство фильтра позволяет увеличивать или уменьшать его производительность путем изменения количества плит. Кроме того, при использовании дополнительной перенаправляющей пластины возможно применение фильтрующих пластин различной проницаемости в одном фильтре для доведения степени фильтрования до обеспложивающей способности. Пластинчатый фильтр-пресс ИР 19,5-565х60/13С (рис.) состоит из 60 плит 2, 3, 4, установленных на станине 1 и прижатых одна к другой стержнем 5. Прижим осуществляется поворотом винта 9 с помощью штурвала 10 или рукоятки 11. Вино подают по коммуникации 7 насосом 6 с прииодом от электродвигателя 8. Фильтр выпускается с ручным зажимом.

Согласно каталога винодельческого оборудования, выпускаемого отечественным машиностроением, в последнее время выпускаются две модели пластинчатых фильтр-пресса для фильтрования соков, виноматериалов, вин и пива Ш4-ВФС-12 и Ш4-ВФС-25 (рис. 6.5). Фильтр-пресс Ш4-ВФС-12 включает в себя каркас, пакет плит, опорную и нажимную плиты, механизм зажима. Каркас его образован опорной плитой и траверсой, установленными на специальных регулируемых ножках и соединенными двумя опорными балками, которые прикреплены одним концом к опорной плите, другим - к траверсе фильтра. На опорных балках установлен пакет плит, каждая из которых

Рис. Фильтр-пресс Ш4-ВФС-12 1 - опорная плита; 2 - пакет плит; 3 - нажимная плита. имеет четыре кольцевых прилива, два рабочих и два холостых. Внутренние полости рабочих приливов сообщаются каналами с полостями плит. Титановые фильтры в зависимости от размера их пор пригодны для грубого, тонкого и стерилизующего фильтрования. Титановые фильтрующие элементы отличаются прочностью, коррозийной стойкостью, длительным сроком работы. После окончания работы фильтрующие элементы легко регенерируются промывкой холодной и горячей водой, а после длительного срока эксплуатации - соляной кислотой и прокаливанием. Достоинством титановых фильтров является способность задерживать осадки, в состав которых входят полифенолы, белки, пектин, катионы металлов. Благодаря этому уменьшается вероятность возникновения в вине коллоидных помутнений. Вина приобретают хорошую прозрачность, не содержат остаточных волокон фильтрующих материалов. Мембранные фильтры работают на полупроницаемых полимерных мембранах, размеры пор которых можно подбирать в зависимости от целей и вида фильтрования, свойств фильтруемой жидкости и содержащихся в ней взвесей. При правильном выборе фильтрующих мембран эти фильтры обеспечивают хорошее осветление и снижение потерь вина. Проводя фильтрование под давлением через полупроницаемые мембраны, можно осуществлять ультрафильтрацию, гиперфильтрацию, а также обратный осмос и электродиализ. Ультрафильтрация обеспечивает биологическую стабильность вина благодаря выделению из него микроорганизмов и коллоидов. Гиперфильтрация дает возможность осуществлять молекулярное разделение с целью повышения концентрации сусел и вин, а также стабилизацию их к кристаллическим помутнениям. Электродиализ эффективен для предупреждения кристаллических помутнений, регулирования кислотности, десульфитации. Центрифугирование Очистка вин центрифугированием в виноделии пока применяется ограничено. Эффективна очистка центрифугированием при наличии в обрабатываемом виноматериале (сусле) большого количества взвесей, плотность которых значительно превышает плотность жидкой среды. Осветление вин с помощью центрифуги не исключает в дальнейшем фильтрования их на фильтрах тонкой очистки. Оборудованием для осветления виноматериалов и вин являются центрифуги зарубежного производства фирм «Альфа-Лаваль» и «Вестфалия», а также сепаратор отечественного производства А1-ВСЗ.

Процесс осветления виноматериала (сусла или вина) на центрифуге протекает следующим образом (). Сусло или вино из приемника, находящегося на высоте 1-1,5 м, поступает в быстро вращающийся барабан центрифуги 1 через штуцер 2, снабженный внутри коническими вставками (тарелками) 3 из нержавеющей стали. Здесь продукт распределяется тонким слоем по тарелкам барабана, причем взвешенные частицы, имеющие большую плотность, чем осветляемая жидкость, движутся под воздействием центробежных сил по направлению к стенке барабана и скапливаются в виде густого осадка в его нижней части. Осветленная жидкость, пройдя внутренние лабиринты барабана между тарелками, поднимается вверх и через штуцер 4 выходит из центрифуги. Осадок из периферийной части барабана автоматически удаляется через отверстие 5. Это происходит с помощью гидравлической системы, которая автоматически открывает отверстия для выгрузки шлама. Сепараторы применяются в следующих случаях: для осветления сусла, чтобы исключить влияние посторонних примесей на процесс брожения; для осветления мутных молодых вин с большим количеством дрожжей; для отделения оклеивающих и других веществ, не дожидаясь их осаждения; для отделения вина от дрожжевого осадка. Вина, полученные из осветленного сусла, значительно легче осветляются фильтрованием. Сепараторы с большим успехом применяются при первой переливке молодых вин при наличии больших осадков. Полного осветления вин до прозрачности с блеском сепараторы не дают, поэтому они не могут полностью заменить фильтрование, а только облегчают его. Основное значение применения сепараторов в винодельческой промышленности заключается в том, что они дают возможность сократить срок осветления вин. Так, например, операция оклейки вин, требующая обычно для полного завершения процесса оседания 12-14 дней, при применении сепаратора сокращается до 2-3 дней.

3. Обработка виноматериалов неорганическими веществами Для осветления и стабилизации вин их обрабатывают дисперсными минералами, в основном монтмориллонитом (бентонитом). Для удаления из вина катионов железа и других тяжелых металлов проводят обработку желтой кровяной солью (ЖКС). Обработка дисперсными минералами в настоящее время является одним из основных приемов осветления и стабилизации вин различного типа.

При обработке виноматериалов дисперсными минералами наблюдается в основном коагуляционный (флокуляционный) механизм осветления, не сопровождающийся химическим взаимодействием между осветлителем и компонентами вина. Взаимодействие частиц, загрязняющих вино, с частицами минерального осветлителя происходит главным образом за счет адгезийного прилипания. Бентонит находит наиболее широкое применение в винодельческой промышленности как универсальный осветлитель и стабилизатор вина. Он состоит в основном из минералов группы монтмориллонита и бейделлита. Для этих минералов характерны слоистое «троение кристаллической решетки, способность к обмену оснований и поглощению воды, которое сопровождается резким увеличением объема-набуханием. По внешнему виду бентонит-белый порошок с серым или коричневым оттенком. Для осветления и стабилизации виноматериалов, а также для осветления сусла применяют щелочные (натриевые) бентониты Огланлинского, Махарадзевского и других месторождений. Сырые бентониты перед употреблением просушивают при температуре 120°С в течение 30-50 мин. Для обработки виноматериалов пользуются 20%-й водной суспензией бентонита, которую готовят по специальной инструкции. Оптимальную дозу бентонита в каждом отдельном случае устанавливают пробной обработкой. Перед началом пробной обработки водную суспензию бентонита разбавляют испытуемым виноматериалом. Пробную обработку производят обязательно теми же бентонитом и водой, которые предназначены для производственной обработки. В результате пробной обработки устанавливают минимальную дозу бентонита, при которой виноматериал приобретает достаточную прозрачность и сохраняет стойкость к белковым помутнениям. Для производственной обработки точно отмеренное количество суспензии, установленное на основании пробной обработки, смешивают с небольшим количеством виноматериала, подлежащего осветлению, и раствор немедленно вводят в основную емкость при непрерывном перемешивании, которое продолжают до достижения нормального распределения суспензии во всем объеме обрабатываемого виноматериала. На крупных винодельческих заводах с непрерывными технологическими процессами и поточными методами производства суспензии бентонита или других осветляющих материалов вводят в поток обрабатываемого вина с помощью специальных дозирующих устройств. При таком способе обеспечивается лучшее распределение и более эффективное действие осветлителя в среде. После перемешивания виноматериал оставляют в покое до 10 суток для образования и уплотнения осадков. Затем осветленный виноматериал снимают с осадка с одновременным фильтрованием. Оставшиеся осадки бентонита прессуют или, центрифугируют для выделения содержащегося в них вина. К недостаткам бентонита относится его высокая набухаемость, обуславливающая большие объемы образующихся осадков и потери вина, а также обогащение виноматериалов нежелательными катионами кальция и натрия.

Палыгорскит Черкасского месторождения представляет собой глинистый минерал слоисто-ленточной структуры с кристаллами удлиненной формы. Кристаллы палыгорскита способны диспергироваться вдоль своей длинной оси с образованием игольчатых кристаллов, ширина которых составляет несколько элементарных ячеек. Поверхностная активность частиц палыгорскита обусловлена наличием на их внешней поверхности активных центров различной природы, участвующих во взаимодействии с молекулами и частицами примесей, содержащихся в вине. Большая часть этих центров приходится на долю гидроксильных групп кислотною и основного характера, меньшая - на долю обменных катионов. Палыгорскит отличается от бентонитов большей поверхностью вторичных пор (120-150 м:'/г), что обуславливает его высокие сорбционные свойства. Преимущества палыгорскита и других дисперсных материалов Черкасского месторождения состоят в том, что они не требуют длительной подготовки водных суспензий, сокращают время нахождения виноматериала на осветлении в 2 раза и более по сравнению с обработкой бентонитом и образуют меньший объем гущевых осадков, что уменьшает потери вина. Палыгорскит хранят в сухом помещении. Перед применением его сушат при температуре 120"С в течение 39-50 мин. Для обработки виноматериалов применяют 20%-ную водную суспензию палыгорскита, которую готовят в мерной емкости, снабженной мешалкой и градуированной шкалой. Измельченный в порошок палыгорскит замачивают горячей водой (75-8СГС) в соотношении приблизительно 1: 3 и через 3-4 часа суспензию интенсивно перемешивают до образования однородной тонкодисперсной массы. Затем в емкость добавляют воду жесткостью не выше 6 мг экв./дм'до получения 20%-ной концентрации палыгорскита. Суспензию диспергированного палыгорскита можно хранить не более 6 сут. Необходимое для обработки виноматериала количество 20%-ной водной суспензии устанавливают в каждом отдельном случае на основании пробной обработки, проводимой по соответствующей инструкции. Это количество суспензии предварительно смешивают в промежуточной емкости с обработанным виноматериалом в соотношении 1:1 и затем насосом подают в основную емкость при непрерывном перемешивании, которое продолжают в течение 2-4 суток в зависимости от температуры и высоты емкости. В процессе отстаивания ежесуточно отбирают среднюю пробу виноматериала из надосадочной части и контролируют осветление по оптической плотности на ФЭКе при зеленом светофильтре. Осветление считают законченным, когда оптическая плотность, достигнув минимальной величины, перестает понижаться. После окончания осветления виноматериал немедленно снимают с осадка декантацией и фильтруют. При необходимости обработку палыгорскитом совмещают с обработкой ЖКС желатином. Гидрослюда Черкасского месторождения представляет собой плотную глинистую породу зеленоватого цвета, содержащую примеси ряда минералов: кварца, полевого шпата, биотита, глауконита и др. Гидрослюда относится к слоистым минералам с жесткой решеткой. Адсорбирующими свойствами обладает только внешняя поверхность, которая у гидрослюды хорошо развита. Внутренняя пористая поверхность, обусловленная зазорами между контактирующими частицами, недоступна молекулам полярных веществ. Природную гидрослюду хранят, высушивают и подвергают термической обработке так же, как и палыгорскит. Для приготовления водной суспензии гидрослюду измельчают в порошок, затем заливают горячей водой в соотношении 1:2 и интенсивно перемешивают до получения однородной массы. Через 2-3 часа добавляют горячую воду небольшими порциями при непрерывном перемешивании до получения 20%-ной суспензии гидрослюды. Суспензию кипятят в течение 10 мин при перемешивании. Перед применением ей дают отстояться в течение 3-5 мин. При длительном хранении суспензии ее кипятят (для стерилизации) в течение 10 мин через каждые 5-6 суток. Дозировку суспензии гидрослюды для обработки виноматериалов устанавливают на основании пробной обработки. Техника производственной обработки виноматериалов гидрослюдой не отличается от обработки палыгорскитом. Обработка гидрослюдой дает особенно хорошие результаты в случае осветления крепленных виноматериалов, содержащих сахар. При необходимости обработка гидрослюдой может быть совмещена с обработкой желатином. Хорошие результаты дает обработка виноматериалов смесью бентонита с палыгорскитом и гидрослюдой. Такие смеси обладают в 1,5-3 раза более высокой осветляющей способностью, чем каждый из минералов в отдельности. Выбор минералов для смеси производится опытным путем, т.е. пробной обработкой. В большинстве случаев оптимальным содержанием бентонита в смеси 80 - 40% и 20 - 60% палыгорскита или гидрослюды. Для обработки виноматериалов применяют 20%-ные растворы суспензии осветлителей, которые готовят смешиванием суспензий отдельных минералов или их порошков, аналогично приготовлению суспензий палыгорскита и гидрослюды. Коллоидный раствор диоксида кремния (SiO2) применяют индивидуально или в сочетании с желатином и другими стабилизаторами вин. Его задают в поток в виде 60%-ного раствора перед фильтрованием. Диатомит применяют совместно с белковыми оклеивающими материалами для обработки трудноосветляющихся слизистых виноматериалов. Главное назначение диатомита - создание фильтрующих слоев на намывных фильтрах. Обработка гексациано-(П)-ферратом калия (ЖКС) проводится для удаления из виноматериалов избытка катионов тяжелых металлов, главным образом железа. Обработка ЖКС требует особенно тщательного выполнения и контроля, чтобы полностью исключить риск попадания в вино ядовитых соединений. Поэтому ее проводят только на предприятиях, располагающих оборудованием и лабораторией, обеспечивающими полный и точный технохимический контроль. Обработку производят при строгом соблюдении требований технологической инструкции. Дозировку ЖКС для каждой однородной партии виноматериала определяют с большой точностью путем пробной обработки, проводимой по специальной инструкции. Обработке ЖКС подлежат вина, содержащих более 3 мг/дм3 катионов тяжелых металлов. Обработку проводят только свежим раствором ЖКС в теплой воде (35-40°С). После введения в вино ЖКС проводят интенсивное перемешивание не менее 1 часа. Затем делают контрольный анализ средней пробы на отсутствие в смеси избытка ЖКС и на содержание катионов тяжелых металлов. При обнаружении в обработанном вине ЖКС его исправляют, купажируя с вином, не обработанным ЖКС, до появления в смеси следов тяжелых металлов. Обработанное вино оставляют для осветления не более 20 сут. После отстаивания вино декантируют с осадка и фильтруют. Выпуск готового вина, обработанного ЖКС, разрешается не ранее чем через 10 сут после снятия его с осадка. Осадки, оставшиеся после декантации обработанного вина, фильтруют или центрифугируют. Фильтрат объединяют с основной массой обработанного вина, а плотные осадки, состоящие в основном из берлинской лазури, передают на химические заводы или уничтожают. Обработку ЖКС часто совмещают с оклейкой.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 451; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.34.87 (0.028 с.) |