Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Підготовка буряків до дифузійного процесуСодержание книги Поиск на нашем сайте

Цей етап включає такі технологічні операції: гідравлічну подачу, миття, зважування буряків, здрібнення в стружку. Гідравлічна подача. Подачу буряків з бурячної на завод здійснюють по похилому жолобу гідравлічного транспортера водним потоком. Таким чином, буряк вже при подачі зазнає часткового миття та відділення від домішок. Для цього гідротранспортер забезпечений спеціальними пристроями: гичко-, соломо-, піско- та камене-уловлювачами. А щоб на дні гідротранспортера не осідав пісок, воду в тракт подають постійно. Миття. Миття буряків відбувається в кулачкових (з низьким рівнем води, з високим рівнем води, комбінованих) або в барабанних бурякомийках. Кулачкова бурякомийка має дві частини — миючу, яка включає корпус та вал, що обертається, із закріпленими на ньому дерев'яними кулачками, а також викидаючу частину, забезпечену валом з ковшами. Барабанна бурякомийка являє собою горизонтальний барабан, що обертається, із завантажувальним та вивантажувальним конусами. Всередині барабана закріплені перфоровані витки для переміщення буряків, а також перфорована труба для подачі мийної води. Домивання буряків на багатьох заводах в останні роки здійснюють за допомогою ванн зі шнековими транспортерами та сітчастими уловлювачами домішок. У процесі транспортування буряків на завод та під час миття їх утворюється велика кількість уламків, які використовують залежно від їх розмірів: • уламки, більші 10 мм, використовують в основному виробництві, застосовуючи операції по їх уловлюванню та сортуванню; • уламки буряків розміром до 10 мм направляють для згодовування худобі. Зважування. Підготовлені до переробки буряки зважують на автоматичних порційних вагах. Показник цієї ваги служить основою всього хіміко-технологічного обліку на заводі. Наприклад, при відомій масі та цукристості буряків визначають кількість цукрози, що надійшла з буряком на завод.

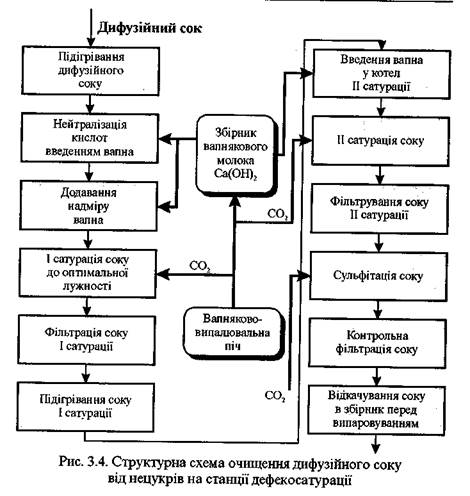

Здрібнення буряків. Буряковий сік вичавлюють дифузійним способом (екстракцією). Для більш повного переходу цукру у воду в процесі дифузії буряк ріжуть у стружку, щоб зруйнувати стінки клітин, в яких міститься буряковий сік. Для отримання бурякової стружки застосовують різальні машини — бурякорізки. За конструкцією бурякорізки бувають відцентрові, дискові та барабанні. Найбільше поширення мають відцентрові бурякорізки. У відцентрових бурякорізках буряки потрапляють у простір, де обертається ротор, притискуються за рахунок відцентрової сили до ножів, встановлених у вирізках вертикального циліндричного корпуса, та ріжуться в стружку. Ножі закріплені нерухомо, їх можна замінити, не зупиняючи бурякорізки. У дискових машинах рухаються саме ножі, закріплені на горизонтальному диску, що обертається, а буряк лежить на диску нерухомо. У барабанних машинах ножі закріплені на стінках горизонтального барабана, що обертається, буряки знаходяться всередині барабана і утримуються від обертання спеціальним пристосуванням (притиском). Геометричну форму буряковій стружці задають залежно від якості буряка та типу дифузійних апаратів, що використовуються в технологічному процесі. На дрібну ромбоподібну або квадратну стружку ріжуть здорові, непідв'ялі буряки. Товсту ромбоподібну, квадратну або пластовидну стружку отримують з підморожених, підгнилих буряків. При різанні буряків у стружку до 10 % рослинних клітин розриваються безпосередньо ножами, 20—30 % клітин у прилеглих шарах роздавлюються. Буряковий сік з цих клітин легко вимивається в дифузійному апараті. З неушкоджених клітин сік вичавлюють дифузією через стінки після денатурації білків протот плазми в клітинах. Отримання дифузійного соку Мета цього технологічного процесу — вилучення з бурякової стружки максимальної кількості цукрози. Для цього стружку обробляють протитоком у воді при температурі 70—75°С. Внаслідок такого впливу протоплазма в клітинах денатурує, практично вся цукроза та деяка частина розчинених нецукрів через стінки клітин переходять (дифундують) у воду. Суміш бурякового соку та води називають дифузійним соком. Зі 100 кг стружки відбирають 115— 130 кг соку. Тривалість дифундування становить 70—80 хв. Дифузійний сік отримують у безперервно діючих протиточних дифузійних апаратах. Схематично процес можна подати так: з одного кінця в апарат подається стружка, а з іншого — вода, які рухаються назустріч один одному. В усіх частинах апарата дифузія йде інтенсивно, бо всюди зберігається різниця концентрації (вміст цукру в свіжій стружці вище, ніж кінцева концентрація його в дифузійному соку, а цукор у жомі навіть при його низькому вмісті здатний вимиватися знову чистою водою, що надходить). Процес дифузії закінчується тоді, коли концентрація цукру в стружці та у воді стає приблизно однаковою. Найбільш поширеними типами дифузійних установок є колонні та коритні. Колонні дифузійні апарати займають порівняно малі площі, але їх висота досягає 20 м. Окрім того, колонні дифузійні апарати, на відміну від коритних, мають велику кількість допоміжного обладнання, до якого відноситься ошпарювач, насос сокостру-жкової суміші, підігрівачі баштового потоку. На відміну від колонних коритні дифузійні апарати мають тільки парові камери, які забезпечують оптимальний температурний режим сокостружкової суміші в апараті. Менш поширені на цукрових заводах ротаційні апарати, оскільки мають ряд конструктивних і технологічних недоліків та ускладнений ремонт. Серед апаратів інших країн застосовують апарати типу Ольє (Франція) та Йот (Угорщина). Отримання дифузійного соку в колонному дифузійному апараті відбувається так. Бурякова стружка від бурякорізок стрічковим конвеєром подається в ошпарювач. Там вона зазнає ошпарення заздалегідь нагрітим соком з метою руйнування клітин, не ушкоджених ножами бурякорізок. Сокостружкова суміш, що залишилася, з ош-парювача насосом подається в нижню частину вежі апарата. Трубо-вал з насадженими на нього лопатями підіймає суміш, назустріч якій подається вода, що вимиває цукор. Частина соку з вежі відбирається у підігрівачі, а потім подається на ошпарення свіжої бурякової стружки. Проходячи до верху колони, стружка досягає практично повного висолодження. Вміст у ній цукру становить не більш 1 % до ваги буряків (при середній цукристості бурякової стружки 16—18 %). Висолоджену стружку (жом) піддають віджиму. Жомопресову воду повертають на дифузію, віджатий жом транспортують конвеєрами у жомосховище. Дифузійний апарат «Йот» являє собою У-подібний корпус прямокутного перетину. Такого типу апарати застосовують головним чином на цукрових заводах малої потужності. Бурякова стружка до апарата подається грабельним конвеєром. Ошпарювання бурякової стружки здійснюють безпосередньо в апараті нагрітим соком. Відбирають сік на очищення після ошпарення, тобто тоді, коли концентрація цукру в соці найвища. Подачу поживної води здійснюють у верхній частині, протилежній гілці апарата по протитоку. Потім подають жомопресову воду, яка має деяку кількість цукру. Для транспортування бурякової стружки в дифузійному апараті закріплені рами на ланцюгах. Вивантаження висолодженої стружки відбувається у верхній частині апарата на протилежному боці від подачі стружки на ділянці, де подається поживна вода, тобто там, де бурякова стружка майже повністю висолоджена. Висолоджена стружка (жом) надходить на жомовіджимні преси. Віджатий жом з вологістю 13—14 % транспортують у жомосховище, а жомопресову воду спрямовують на дифузію з метою повернення на виробництво цукру після віджиму жома. На стадії вичавлення дифузійного соку можливе газоутворення, викликане життєдіяльністю мікроорганізмів, що потрапили на дифузію разом зі стружкою внаслідок поганого миття буряків, а також разом з поживною водою. Для боротьби з газоутворенням необхідно: а) стежити, щоб буряки добре відмивалися від бруду на бурякомийці; б) дезінфікувати стружку формаліном при переробці ушкодженого коріння буряків; в) зменшувати час знаходження сокостружкової суміші в дифузійних апаратах; г) знижувати температуру дифузії. Очищення дифузійного соку Дифузійний сік являє собою полікомпонентну систему, в якій міститься 16—17 % сухих речовин, з них 14—15 % цукрози і 2 % нецукрів (розчинні білкові, пектинові речовини та продукти їх роз- паду, редукуючі цукри, амінокислоти, слабкі азотисті основи, солі органічних та неорганічних кислот). Окрім того, в соці міститься 1,5—3 г/л мезги. Сік має чорний колір, кислу реакцію (рН становить 6,0—6,5), містить клаптики клітинних тканин, пластівці зкоагу-льованого білка, розчинних нецукрів, які перешкоджають отриманню кристалічної цукрози та збільшують втрати цукрози з мелясою. Тому потрібне очищення соку здійснюють у кілька етапів: • обробка вапном (дефекація); • видалення надлишку вапна діоксидом вуглеводу (сатурація з фільтруванням); • знебарвлення та обеззараження соку (сульфітація). Структурна схема очищення соку подана на рис. 3.4. Дефекація соку. Обробляють сік у дві стадії. На першій стадії (переддефекація) відбувається: • нейтралізація фосфорної, щавелевої, оксилимонної, лимонної, винної та інших кислот та їх осадження у вигляді нерозчинних солей кальцію; • коагулювання білків, сапонінів та фарбувальних речовин дифузійного соку. Найбільш щільний осад та найбільш прозорий розчин відбуваються при рН 11 та вмісті вапна 0,2—0,3 % до маси перероблених буряків. Тривалість переддефекації становить 4 хвилини, обробка ведеться при температурі 88—90°С. Дифузійний сік обробляють вапном у вигляді вапнякового молока Са(ОН)2. При випалюванні вапнякового каменя або крейди в особливих печах СаС03 розкладається на складові частини з утворенням оксиду кальцію та вуглекислого газу за рівнянням: С03 = СаО + СОг Як СаО, так і С02 використовують для очищення соку. На основній стадії сік ще раз обробляють вапняковим молоком (2,5 % до маси перероблених буряків). При цьому йде: • подальше розкладання амідів кислот, редукуючих та пектинових речовин; • омилення жирів; • створення надлишку вапна для першої сатурації. Першу сатурацію проводять,в протитечії при температурі 80— 85°С протягом 10 хвилин.

Під час другої сатурації відбувається додаткове фізико-хімічне очищення соку внаслідок адсорбції на поверхні часток СаС03 солей кальцію, поверхнево-активних речовин та інших нецукрів. Сік знову фільтрують. Другу сатурацію ведуть при температурі кипіння соку 101—102°С протягом 10 хвилин. Першу сатурацію проводять в одноступінчастих або двоступінчастих протиточних сатураторах. Одноступінчастий сатуратор являє собою вертикальну циліндричну посудину, що розширюється у верхній частині (для уловлюван- ня піни, яка утворюється протягом сатурації). Дефекований сік надходить зверху на розподільну тарілку, а сатураційний газ нагнітають компресором знизу. Відсатурований сік ділять на дві частини: одна повертається на переддефекацію (якщо це передбачено схемою очищення соку), а інша йде на фільтрування та подальшу переробку. У модернізованому двоступінчастому сатураторі дефекований сік, що надходить, інтенсивно змішується з сатураційним газом, що виходить під тиском з газорозподільчих труб барботера (перший рівень сатурації); при цьому створюються сприятливі умови для швидкого отримання дрібнокристалічного карбонату кальцію. Далі сік із клаптиками осаду, що утворилися, переливається у зовнішній простір між корпусом та трубою, опускаючись вниз, продовжує сатуруватися газом з барботера (другий рівень сатурації). Двостадійна сатурація дає можливість досягти більш високого адсорбційного очищення соку, отримати компактні агломеративно стійкі частки осаду, які добре відділяються відстоюванням або фільтруванням, а також додатково використати частину С02 з сатураційного газу, що відпрацював. Для відділення осаду з соку першої сатурації його піддають або відстоюванню та фільтруванню згущеної частини соку, або згущенню суспензії в листових фільтрах, а потім фільтруванню у вакуум-фільтрах. Фільтрацією називають процес відділення рідини від суспендованих у ній частинок за допомогою пористих перегородок. Перша порція соку, що фільтрується, завжди містить деяку кількість суспендованих частинок, які пройшли крізь порівняно великі отвори тканини фільтра. Отриманий шар осаду на тканині є фільтруючою перегородкою, через яку відбувається більш тонке фільтрування наступних порцій соку. Із збільшенням товщини шару осаду якість фільтрації поліпшується, але при цьому значно зростає тиск на фільтри та зменшується швидкість фільтрації. Зі зростанням тиску соку на фільтри до певного рівня (3—4 атм) швидкість фільтрування росте. При подальшому збільшенні тиску осад ущільнюється настільки, що швидкість фільтрації зменшується, незабаром фільтрація припиняється зовсім. Успішно застосовують на цукрових заводах компактний гравітаційний відстійник-освітлювач з фільтруючим шаром осаду, який рацює в режимі горизонтального потоку з одноступінчастим осадженням. Тут в одному ярусі поєднані процеси освітлення, згущення та ущільнення осаду. Процес освітлення у відстійнику-освітлювачі умовно розділений на чотири зони: 1 — зона розподілу соку (під дією поперечного потоку); 2 — зона відстоювання (під дією гравітаційних сил) та фільтру- вання осаду у суспендованому шарі; 3 — зона освітленої фази; 4 — зона ущільнення осаду. Таке поєднання процесів дозволяє скоротити тривалість відстоювання у 3—4 рази у порівнянні з багатоярусним відстійником, виключити контрольне фільтрування декантату та підвищити якість соку першої сатурації. Більш ефективним способом згущення суспензії соку першої сатурації є фільтрування його в листових фільтрах-згущувачах періодичної дії, які саморозвантажуються. Видалення осаду в листових фільтрах відбувається під тиском стовпа рідини, внаслідок чого швидкість згущення осаду значно вище в порівнянні з відстійниками. Тривалість фільтрування скорочується до 10—12 хвилин, якість соку вища, ніж після фільтрування у відстійниках. Сік другої сатурації в розчині містить невелику кількість карбонату калію та натрію, солей кальцію, цукрозу, а в осаду — СаС03 з адсорбованими нецукрами. Для його фільтрації застосовують листові фільтри, фільтри з відцентровим вивантаженням осаду та дискові фільтри. Сульфітація. Для знебарвлення забарвлюючих речовин, зменшення в'язкості та стерилізації соку його обробляють сірчастим газом (802). Цю стадія називають сульфітацією. Газ (802), що подається, реагує з водою дифузійного соку з утворенням сірчастої кислоти Н2803, яка: • відновлює забарвлені речовини соку до безбарвних з'єднань (ефект знебарвлення соку); • взаємодіє з К2С03, що міститься в соку і має лужну реакцію, з утворенням нейтрального сульфату калію К2С03; при цьому знижується лужність соку, що полегшує процес кристалізації цукрози, знижуючи її втрати з мелясою. Внаслідок сульфітації також знижується в'язкість соку, відбувається його обеззаражування. Витрата сірки на сульфітацію соку та сиропу становить 0,025 % до маси буряка. Вміст 802 в сірчастому газі — 12—14 %. Сульфітацію проводять в рідинно-струминних сульфітаторах. Сульфітатор складається з циліндричного корпуса, до якого зверху прикріплений сепаратор, призначений для відділення рідини від відпрацьованого газу. В камеру змішування під тиском надходить продукт (сік, сироп) та розпиляється там, створюючи розрідження. Під дією цього розрідження в камеру засмоктується сульфітаційний газ та змішується з продуктом. Задане значення рН продукту, що виходить з сульфітатора, підтримують автоматично шляхом зміни міри подачі сульфітаційного газу, яку регулюють заслінкою на трубопроводі. Згущення соку Для підвищення вмісту сухих речовин у продукті сік випаровують. Випаровування проводять з мінімальними витратами тепла та змінами соку. Очищений сік містить 14—15 % сухих речовин, а внаслідок випаровування їх вміст підвищується до 65 %. Випаровування соку. Випаровування соку здійснюють у випарних установках з багаторазовим використанням пари. Випарні апарати працюють безперервно, тобто в них весь час надходить рідкий сік на випаровування та безперервно відводиться густий сік, який називають сиропом. За важливістю функцій, що виконуються, випарна установка займає центральне місце в технологічній та тепловій схемах заводу. Від її роботи залежать продуктивність заводу, витрати палива, витрати й якість цукру. Випарні станції бувають таких типів: —трикорпусні під тиском; —п'ятикорпусні з нульовим корпусом; —чотирикорпусні з концентратором під погіршеним вакуумом; —п'ятикорпусні з підвищеним температурним режимом. Найбільш поширеною є випарна станція чотирикорпусна з концентратором під погіршеним вакуумом. Перші три корпуси працюють під тиском, а останній (IV) та концентратор — під розрідженням. Відфільтрований та очищений сік, що надходить на випаровування, повинен бути прозорим, мати солом'яно-жовтий колір та вміст сухих речовин в межах 14—16 %. Сік перед випаровуванням підігрівають у трьох групах підігрі-вачів, сполучених послідовно, та подають у перший корпус випарної станції. Перша група підігрівачів підігрівається гострою парою другого корпусу випарки, друга — гострою парою першого корпусу, а третя — ретурною парою. Сік перед надходженням у перший корпус випарки нагрівають до температури, яка на 3—5°С вище температури соку в апараті. Під різницею тиску сік послідовно переходить з корпуса в корпус, концентрація сухих речовин у ньому підвищується від 13—14 % до 63—65 %. Розрідження в останньому корпусі та концентраторі, а також видалення із системи газів, що не конденсуються, здійснюють за допомогою двоступінчастої вакуум-конденсаційноіустановки. Знизу до неї надходить повторна пара, а зверху — холодна вода. При контакті з водою пара конденсується, створюючи в апараті сильне розрідження. Внаслідок цього концентрований розчин цукру в апараті кипить при температурі не вище 90°С. Ця умова дуже важлива для запобігання пригоряння цукру. Сироп з концентратора піддають сульфітуванню разом з кле-ровкою жовтого цукру, фільтрують і потім викачують на збірники перед вакуум-апаратами. У процесі випаровування соку мають місце реакції, пов'язані з виділенням аміаку, зниженням лужності, осадженням деяких солей на поверхні нагріву та зростанням кольоровості внаслідок часткової карамелізації цукру. Зниження лужності при випаровуванні спостерігається внаслідок розкладання амідів, які мають лужне середовище. Через наявність у буряках підвищеної кількості амідів іноді штучно збільшують кінцеву лужність соку II сатурації додаванням вапна (ТЧа^О^. Зниження лужності не закінчують на випаровуванні, а продовжують у вакуум-апаратах. Тому дуже важливо при обробці соків на сатурації, під час якої різко знижується лужність, залишати достатній запас лужності, враховуючи подальше її зниження при випаровуванні та під час обробки на вакуум-апаратах. Величина лужності має бути такою, щоб навіть кінцеві продукти цукробурякового виробництва (утфель та відтоки після фуговки ут-фелів) були хоч би нейтральними або слаболужними (рН 7,2). Відсут- ність лужності в продуктах цукробурякового виробництва призводить до освітлення інвертного цукру. Відсутність лужності в продуктах впливає на роботу вакуум-апаратів: кристали цукру ростуть дуже повільно або зовсім не ростуть і набувають невластивої форми. Очищення сиропу. При згущенні соку випаровуванням частина нецукрів випадає в осад, збільшується кольоровість та концентрація редукуючих речовин, що викликає необхідність сульфітації та фільтрації сиропу перед уварюванням. Очищення сиропу здійснюють головним чином до часткового знебарвлення його сульфітацією, тобто обробкою сірчастим газом (802). Сироп разом з клеровкою жовтого цукру нагрівають до температури 85°С, сульфітують до рН 7,5—8,0 та фільтрують. Практично на всіх цукрових заводах фільтрацію сиропу з клеровкою проводять на механічних (мішкових) фільтрах. Застосування мішкових фільтрів викликане тим, що в сиропі з клеровкою знаходиться значно менша кількість осаду, ніж у соці після сатурації, та немає ніякої необхідності проводити фільтрацію при великому тиску, тобто із застосуванням насосів. За типовою схемою сироп з клеровкою після сульфітації фільтрують через фільтр-преси, в які заздалегідь наносять шар кізельгура (мінерального порошку, що складається головним чином з аморфного кремнезему). Витрати кізельгуру на очищення сиропу становлять 20 кг на 100 т буряків, що переробляють. Відпрацьований кізельгур промивають через фільтр нагрітою (аміачною) водою та виводять із заводу. Застосування кізельгуру забезпечує отримання прозорого сиропу високої якості. Сироп, який надходить на кристалізацію, повинен мати приблизно такий склад: сухих речовини 62—65 %, цукру 58—59 %, нецукрів 4—5 %, доброякісність 91—93 од., лужність 0,005 %, кольоровість 15—20 од.

|

|||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 300; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.21 (0.017 с.) |