Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2. Технология выполнения заготовительных операций

Лекция 4 Разметка заготовок и обработка отверстий Разметка Разметка листовых заготовок осуществляется с целью указа-ния границ обработки и рационального раскроя листа для наи-более полного использования металла. Разметка производится на разметочных столах или плитах. При достаточном масштабе производства используются прогрес-сивные методы разметки, например фотопроекционный. Для контроля длины используются металлические рулетки (ГОСТ 7502-69, 3-й класс) со следующими отклонениями по шкале: до 1000 мм ±0,4 мм, до 2000 мм ±0,8 мм и до 5000 мм ±2,0 мм. При необходимости точных измерений используют металлические рулетки РЗ-10 (ГОСТ 7502 - 69, 1-й класс) с миллиметровым делением шкалы, имеющие погрешность 0,1 мм. Развертка по периметру

Рис.4.1. – Длина развертки обечайки

При необходимости изготовления обечаек с точными геомет-рическими размерами по диаметру учитывают ряд факторов, влияющих на точность. Формула для определения длины развер-тки в этом случае имеет вид

где

Допуски на длину развертки (

Величины припусков и допусков при выполнении технологических операций приведены в таблицах 4.1, 4.2.

Таблица 4.1 – Допуски на размеры при разметке листов, мм

Таблица 4.2 – Припуск на сторону при резке листа, мм

Величина сварочного зазора зависит от вида сварки, вида разделки кромок и толщины свариваемого материала. Для автоматической и полуавтоматической сварки под слоем флюса эта величина регламентируется ГОСТ 8713-70. Операция разметки производится в следующем порядке. По маркировке листа проверяется соответствие марки металла, дли-ны, толщины и ширины листа требованиям чертежа. Лист укла-дывается на разметочный стол маркировкой вверх и на нем раз-мечается базовая риска вдоль кромки с наименьшей серповид-ностью и косиной (рис. 4.2).

Рис. 4.2. – Схема разметки листа для развертки обечайки: 1 – отход; 2 – вставка заготовки обечайки; 3 – пластина контрольная; 4 – заходная (или выходная) планка; 5 – отход используемый; риски 6 – под обрезку, 7 – под строжку, 8 – контрольная планка

На листе размечаются риски 6 под отрезку, риски с непараллельностью не более 1 мм под строжку 7 и контрольные риски 8. Риски 6 и 7 накерниваются. При раскрое листов должен соблюдаться ряд требований. Расположение сварных продольных и поперечных швов в обечайках и трубах, а также швов приварки днищ, штуцеров, люков и т.д. должно позволять проведение визуального осмотра швов, контроля их качества и устранения дефектов. В конструкции аппарата допускается не более одного шва (замыкающего), доступного визуальному контролю только с одной стороны. Основной лист, вставки, отходы, контрольные пластины маркируются (рис. 4.3).

Рис. 4.3. – Схема маркировки: 1 – вставка заготовки обечайки; 2 – пластина контрольная; 3 – заходная планка, 4 – отход используемый

При маркировке в квадрате I наносятся: размеры заготовки, марка стали, номер заказа или обозначение по чертежу, номер обечайки по раскрою, номер части надставки и длина развертки, клеймо ОТК. В квадрате II наносятся марка стали, номер плавки, марка завода - поставщика металла, клеймо ОТК. Размеры заготовки и марка стали, наносятся цифровыми и буквенными клеймами. Номер заказа и стрелка (направление проката) наносятся краской. Сварные швы, как правило, не должны перекрываться опорами, кроме отдельных случаев перекрытия опорами кольцевых (поперечных) швов горизонтально устанавливаемых аппаратов при условии, что перекрываемые участки шва по всей длине проверены дефектоскопическим методом (рентгенографическим или ультразвуковым). Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т, ЭИ 943 и других высоколегированных (коррозионно-стойких) и двухслойных сталей не должны допускать повреждения поверхности деталей. Керновка допускается только по линии реза.

При разметке двухслойной стали с последующей обработкой на гильотинных ножницах разметку производят со стороны плакирующего слоя. Оставление следов разметочных рисок и кернов на плакирующем слое готовых изделий не допускается. Разметку двухслойной стали с последующей резкой газом произ-водят со стороны основного металла.

Обработка отверстий

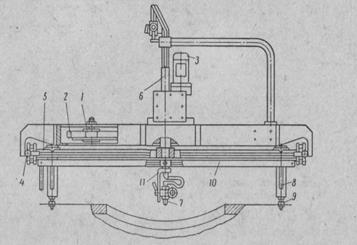

В корпусах аппаратов есть много отверстий для присоеди-нения штуцеров, люков и смотровых окон. Отверстия диа-метром до 80 мм обычно сверлят. Отверстия больших диаметров можно обрабатывать вырезкой газовым резаком с предвари-тельной разметкой, либо штамповкой. Выбор способа обработки зависит от толщины материала, его механических свойств, точ-ности обработки и шероховатости поверхности. При поточном методе производства рекомендуется более со-вершенный процесс - механизированная (газовая) вырезка от-верстий при помощи специальной полуавтоматической уста-новки (рис. 4.4) без предварительной разметки контура отвер-стия (центры отверстий намечаются). Установка позволяет выре-зать отверстия без фаски и с фаской (наружной и внутренней). На раме установлены четыре опорных ролика 1, в которых вращается зубчатое колесо 2, связанное зацеплением с выходной шестерней электропривода 3. На зубчатом колесе 2 имеется ме-ханизм установки резака на заданный диаметр реза. Механизм включает две скалки, закрепленные в опорах на шестерне, по которой перемещается суппорт со шпинделем и резаком. В цент-ре зубчатого колеса установлен откидной (упирающийся) цент-роискатель, с помощью которого установка ориентируется по центру вырезаемого отверстия, намеченного керном на корпусе аппарата.

Рис. 4.4. – Установка для газовой вырезки отверстий

На раме имеются две направляющие 4, по которым с помощью кареток с роликами перемещается подвижная планка 5. В пазу планки двигается ползун, через отверстие которого проходит шпиндель 6 с резаком 7. На планке закреплены две вертикальные направляющие 8, по которым скользят копиры 9, опирающиеся на корпус. Копиры соединены шарнирно между собой планками 10 и связаны со шпинделем. Для установки резака под углом к вырезаемой поверхности отверстия шпиндель имеет кронштейн с секторным механизмом 11 и зажимом. Сектор механизма выполнен таким образом, что центр поворота резака находится в точке пересечения оси сопла резака с поверхностью корпуса. Пример: вид сверху Техническая характеристика установки для газовой вырезки отверстий: Диаметр вырезаемого отверстия, мм........... 80-480 Диаметр корпуса аппарата, мм............. 800-3400 Толщина металла корпуса аппарата, мм........ 6-40 Расстояние от оси вырезаемого отверстия до торца обечайки, мм 150 Скорость резки, об/мин 0,1-0,6 Мощность электродвигателя, Вт................... 75 Размеры установки, мм: длина, ширина, высота 1350х1035х1200 Вес установки, кгс 180

Установка может быть использована для вырезки отверстий в трубных заготовках. Требования к расположению отверстий. Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, принимается не более 0,4 наружного диаметра днища. Отверстия для люков, лючков и штуцеров в сосудах 1, 2, 3, 4-й групп следует располагать вне сварных швов. Расположение отверстий допускается на: - продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм; - кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий; - швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом; - швах плоских днищ. Отверстия не допускается располагать в местах пересечения сварных швов сосудов 1, 2, 3. 4-й групп. Отверстия для люков, лючков, штуцеров в сосудах 5а и 5б групп допускается устанавливать на сварных швах без ограни-чения по диаметру. Лекция 5 Гибка листового проката Общие сведения Основным методом изготовления деталей в химическом аппаратостроении является гибка листового проката, выполняе-мая большей частью на валковых листогибочных машинах. От правильности выбора технологии гибки листового проката во многом зависят трудоемкость изготовления аппарата и его эксплуатационные характеристики. Изготовление листовых деталей путем изгиба между валками имеет значительные преимущества перед выполнением подоб-ных операций на прессах и в штампах. В первом случае прак-тически отпадает надобность в изготовлении оснастки, либо требуется оснастка очень простого исполнения. Так, например, технологический анализ двух методов изготовления толсто-стенных обечаек штамповкой на прессах и гибкой листа на вал-ковой листогибочной машине показывает значительные преимущества последнего (табл. 5.1).

Таблица 5.1 – Сравнительная трудоемкость изготовления обечаек

Возможность изгиба на валковой листогибочной машине не только листового проката, но и различных видов профильного проката делает этот вид оборудования универсальным и практически незаменимым в условиях аппаратостроения.

Гибка осуществляется посредством пластического изгиба при перемещении заготовки между вращающимися валками. Зона деформаций в данный момент времени охватывает небольшой участок заготовки и в процессе деформирования непрерывно перемещается по ее длине. Подача заготовки происходит за счет сил трения, возникающих между нею и валками. Техно-логические процессы гибки между валками можно разделить на три вида: - выполняемые цилиндрическими валками, - профилированными валками; и - с применением специальных приспособлений - колец, надеваемых на гладкие валки. В процессе гибки изменяются механические свойства мате-риала, повышаются прочностные характеристики материала, а показатели пластических свойств падают. В этом случае действительная зависимость между напряжениями

где Определение коэффициентов производится по следующим формулам:

где Значения напряжений и деформаций в формуле (5.3) определяются путем обычных механических испытаний образцов на растяжение или по справочным данным. В таблицах 5.2 и 5.3 приведены значения

Таблица 5.2 – Механические свойства наиболее употребительных марок сталей в холодном состоянии

Таблица 5.3 – Механические свойства наиболее употребительных марок сталей в нагретом состоянии

Величина изгибающего момента определяется из уравнения равновесия между внешними и внутренними силами и равна

где

Величина остаточного радиуса

где Одной из основных характеристик пружинения заготовки являются ее физико-механические свойства, зависящие от температурного состояния материала. Формулы (5.4) и (5.5) сохраняются и для случая деформирования металлов в нагретом состоянии. В этом случае значения

Таблица 5.4 – Величина модуля упругости при повышенных температурах (Е-10 -4 кгс/мм2)

В интервале температур 400-800° С величины радиусов изгиба для различных марок сталей отличаются между собой не более чем на 2%, поэтому величину радиуса изгиба с достаточной для практики точности можно определять по формуле (5.5), используя известные величины коэффициентов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.202.187 (0.062 с.) |

цилиндрической обечайки внут-ренним диаметром

цилиндрической обечайки внут-ренним диаметром  из стали толщиной

из стали толщиной  определяется по диаметру нейтральной поверхности

определяется по диаметру нейтральной поверхности  , (рис.4.1).

, (рис.4.1). .

.

, (4.2)

, (4.2) - фактическая толщина листа;

- фактическая толщина листа; - допускаемое отклонение по овальности;

- допускаемое отклонение по овальности; - величина усадки сварного шва;

- величина усадки сварного шва; -величина зазора под сварку;

-величина зазора под сварку; - припуск на обработку кромок.

- припуск на обработку кромок.

и деформациями

и деформациями  наиболее близко аппроксимируется степенной функцией вида:

наиболее близко аппроксимируется степенной функцией вида: , (5.1)

, (5.1) и

и  - постоянные коэффициенты для данного материала.

- постоянные коэффициенты для данного материала. ; (5.2)

; (5.2) , (5.3)

, (5.3) и

и  - деформации, соответствующие

- деформации, соответствующие  - пределу текучести и

- пределу текучести и  - пределу прочности.

- пределу прочности. (5.4)

(5.4) - радиус изгиба;

- радиус изгиба; - ширина листа;

- ширина листа; (после пружинения) опре-деляется по формуле:

(после пружинения) опре-деляется по формуле: , (5.5)

, (5.5) – радиус валка листогибочной машины.

– радиус валка листогибочной машины. должны подставляться для соответствующих значений температур. Влияние каждого из указанных параметров на величину пружинения различно. Если модуль упругости

должны подставляться для соответствующих значений температур. Влияние каждого из указанных параметров на величину пружинения различно. Если модуль упругости  с повышением температуры изменяется незначительно (табл. 5.4), то значения

с повышением температуры изменяется незначительно (табл. 5.4), то значения