Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение гидродинамики псевдоожиженного слоя (пс)

Цель работы: Получение экспериментальной зависимости гидравлического сопротивления от фиктивной скорости газа; определение скорости начала псевдоожижения; скорости свободного витания; веса слоя.

Теоретическая часть В настоящее время целый ряд процессов в химической технологии осуществляется при взаимодействии газа или жидкости с мелкораздробленными твердыми частицами (абсорбция, сушка, обжиг и др.) в аппаратах с так называемым взвешенным (кипящим, псевдоожиженным) слоем. В таких аппаратах указанные процессы существенно ускоряются. В целом в настоящее время свыше пятидесяти технологических процессов используют технику псевдоожижения в промышленной практике, что обусловлено следующими их достоинствами: 1. Интенсивное перемешивание твердой фазы, которое приводит к выравниванию температур и концентрации в объеме ПС. 2. Высокие коэффициенты эффективной теплопроводности и теплоотдачи от ПС (или, наоборот) к поверхностям теплообмена, значит малые площади необходимой поверхности теплообмена. 3. Возможность использования твердых частиц малых размеров, т.е. твердой фазы с развитой удельной поверхностью. Это приводит к повышению производительности аппаратов для сорбционных, тепловых, каталитических и других процессов. 4. Подвижность (текучести) ПС позволяет создать аппараты с непрерывным вводом и отводом твердых частиц. 5. Небольшое гидравлическое сопротивление и независимость его от скорости газа (жидкости). 6. Простое устройство аппарата и легкая механизация и автоматизация. Наряду с достоинствами принципу псевдоожижения присущи следующие недостатки: 1. Неравномерность времени пребывания частиц в аппарате. 2. Истирание и унос газом хрупких частиц. 3. Агломерация и спекание мелких частиц. 4. Эрозия труб и стенок аппаратов в результате абразивного действия частиц. Несмотря на серьезные недостатки, существенные экономические преимущества ПС обусловили его успешное использование в промышленности. Гидродинамическая сущность процесса взаимодействия газовой фазы с твердыми частицами заключается в следующем: если через слой зернистого материала, расположенного на решетке, пропускать снизу вверх поток газа, то состояние слоя твердого материала будет различным в зависимости от скорости потока.

При относительно небольших скоростях движения газа, рассчитанной на полное сечение аппарата (фиктивная скорость) зернистый слой остается неподвижным, перепад давления при этом увеличивается линейно с ростом скорости. Однако, когда скорость достигает некоторой критической величины, слой перестает быть неподвижным и весь слой твердых частиц переходит во взвешенное состояние, напоминающий кипящий (псевдоожиженный) слой, ограниченный ясно выраженной верхней границей раздела фаз. В таком слое твердые частицы интенсивно перемешиваются в потоке в различных направлениях. В этом режиме перепад давления на слое сохраняет практически постоянное значение и зависимость DP = f(w) выражается прямой линией, параллельной оси абсцисс. Скорости газа (жидкости), при которой неподвижный слой зернистого твердого материала переходит в псевдоожиженное состояние, называется скоростью начала псевдоожижения (или первой критической) - wПС.. Скорость газа (или жидкости) при которой начинается массовый вынос частиц из слоя, называется скоростью уноса или иначе, скоростью свободного витания - wСВ . При w > wСВ частицы уносятся из слоя, их весовое количество в слое падает в результате уменьшается энергия, необходимая для поддержания твердой фазы во взвешенном состоянии. По этой причине ∆Рсл точки В понижается. Явление массового уноса твердых частиц используют в промышленности для перемещения сыпучих материалов (пневмотранспорт). Опыты по определению перепада давления DP, а также веса слоя зернистого материала Gсл. Показывают, что критическая скорость wкр. Отвечает соотношению: Gсл. = DP .S (3.1) где: Gсл. – вес зернистого слоя, кг; S – площадь поперечного сечения аппарата, м2. Поскольку уравнение (3.1) выражает силу гидравлического сопротивления слоя, можно отметить, что состояние псевдоожижения возникает при скорости потока, которая соответствует силе гидравлического сопротивления слоя, равного весу слоя. Рабочие скорости потоков при проведении процессов с применением псевдоожиженного слоя зернистого материала выбирается в пределах:

wp = nwкр. = (2 ¸ 10) wкр (3.2)

где: n – число псевдоожижения, характеризующее отношение рабочей скорости потока газа и критической скорости (начала псевдоожижения). При достижении скорости газа некоторого значения wу (точка В) псевдоожиженный слой практически прекращает свое существование, так как начинается процесс пневмотранспорта материала. Переход твердых частиц неподвижного слоя во взвешенное состояние будет происходить тогда, когда сила F динамического воздействия потока на частицу станет равной весу ее за вычетом подъемной (архимедовой) силы R:

где: rТ, rС – плотность твердой частицы и среды, соответственно, кг/м3. Отношение рабочей скорости wраб (в пределах wПС - wСВ) к скорости начала псевдоожижения wПС называется числом псевдоожижения

KW - характеризует интенсивность перемешивания частиц и состояния ПС. Опытным путем найдено, что во многих случаях интенсивное перемешивание достигает при KW = 2, хотя оптимальные значения устанавливаются практически для каждого конкретного процесса. Отношение высоты псевдоожиженного слоя (HCП) к первоначальной высоте неподвижного слоя (H0) называется степенью расширения

В системах капельная жидкость - твердые частицы (например, процессы экстракция, адсорбция) увеличение скорости потока выше wПС приводит к спокойному, постепенному расширению слоя. Образование больших пузырей или неоднородности не наблюдается. Такой ПС называется однородным слоем. Обычно система газ – твердые частицы (например, сушка, адсорбция, и т.п.) ведет себя совершенно иначе. При увеличении скорости потока выше wПС наблюдается неоднородный ПС в виде пузыреоброзования (ПС разделяется на отдельные части газовыми «пробками»); каналообразование (значительное количество газа проскакивает через один или несколько каналов) и фонтанирующий слой (характерен для аппаратов конических и коническо-цилиндрических с малым диаметром у основания). Важнейшей характеристикой слоя твердых частиц является его порозность:

где: VСЛ – общий объем, занимаемый слоем, м3; VТ – объем, занимаемый только твердыми частицами материала, м3. Для неподвижного слоя шаровых частиц одинакового диаметра порозность равна e = 0,4 независимо от диаметра частицы. Для взвешенного слоя порозность с увеличением скорости газа будет повышаться, так как VСЛ при этом возрастает. При скорости газа wу, предельной для взвешенного слоя можно считать, что VСЛ >> VТ и e = 1. Порозность псевдоожиженного слоя εПС можно определить из зависимости:

H0 (1-ε0) = HПС (1-εПС) (3.7) где: ε - порозность H0, HПС - высота неподвижного и псевдоожиженого слоев, соответственно. Для расчета аппаратов со взвешенным слоем необходимы расчетные уравнения, устанавливающие зависимость между физическими свойствами газа и твердых частиц, скоростью газа и порозностью слоя e. Такие эмпирические уравнения удобно представлять в виде зависимостей между обобщенными безразмерными переменными, так называемыми числами подобия, которые включают все физические величины, оказывающие влияние на рассматриваемый процесс. В гидравлике взвешенного слоя очень удобной для расчетов является графическая зависимость между числами Лященко Ly и Архимеда Ar: Ly = f(Ar, e).

Число Лященко

Число Архимеда

где: mС – динамический коэффициент вязкости среды, Па.с. Для удобства расчетов зависимость дана в логарифмических координатах. Этот график дает возможность найти любую из трех величин: Ly, Ar, e /2, с.108/.

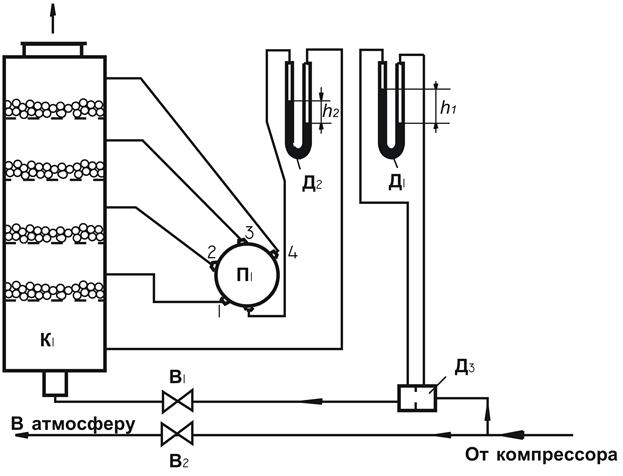

Описание установки Установка состоит из смонтированной на щите колонны К1 (рис. 3.2) с внутренним диаметром 50 мм. В колонне имеется четыре металлических сеток. На каждой сетке находится слой твердых частиц (силикагель). Воздух, подаваемый компрессором, проходит под нижнюю сетку колонны. Вентиль В2 служит для выпуска воздуха в атмосферу. Гидравлическое сопротивление измеряют дифференциальным манометром Д2, который через переключатель П1 может быть подключен для измерения перепада давления либо в одной нижней секции (положение 1), либо в других секциях (положение 2 и 3), либо во всей колонне (положение 4). Расход воздуха, проходящего через колонну, определяют по показаниям диф. манометра Д1, присоединенного к диафрагме с диаметром отверстия 9 мм.

Методика проведения работы Приступая к работе, закрываем полностью вентиль 1 и открываем вентиль 2 на выходе в атмосферу. После этого пускают воздушный компрессор. Открывая вентиль 1, устанавливают такой начальный расход воздуха, чтобы показания диф.манометра Д1 было порядка 100 мм вод.ст. с помощью переключателя П1 при этом расходе воздуха измеряют перепад давления по диф.манометру Д2 в нижней секции колонны.

Рис. 3.2. Схема установки. К1 – колонна, Д1, Д2 – диф.манометры, П1 – переключатель, Д3 – диафрагма.

Записав результаты измерения в отчетную таблицу 3.1, проводят в той же последовательности измерения при втором расходе воздуха, затем при третьем и т.д. до максимального увеличения. Увеличение расхода воздуха производят на такую величину, чтобы показания диф.манометра воздуха нарастали приблизительно на 10 мм вод.ст. Опытные данные записывают в таблицу 3.1. По окончании работы открывают полностью вентиль В2 и воздух выбрасывается в атмосферу, а вентиль В1 закрывают, затем выключают воздушный компрессор.

Таблица 3.1. Протокол измерений

Обработка опытных данных

1. По данным таблицы 3.1 строят для каждого слоя график зависимости DР от скорости воздуха w. Скорость воздуха определяется по формуле:

где: VСЕК – расход воздуха, рассчитанный по формуле (3.8), м3/с; F – площадь поперечного сечения аппарата диаметром D = 50 мм, м2. Расход воздуха определяется по формуле:

где: a - коэффициент расхода, a = 0,6; f0 – площадь поперечного сечения диафрагмы диаметром d = 9 мм, м2; Dh1 – показания диф.манометра Д1, м; rЖ – плотность манометрической жидкости, кг/м3; rГ – плотность воздуха, кг/м3. 2. Из графика DР = f(w) определяют критическую скорость начала псевдоожижения. 3. Вычисляют число Лященко для критической скорости:

где: rТ – плотность твердой частицы, кг/м3. 4. По рисунку /2, с.108/ Ly = f(Ar, e) при e = 0,4 находят соответствующее значение числа Архимеда, по которому определяют диаметр частицы:

5. По рисунку /2, с.108/ Ly = f(Ar, e) находят предельное значение критерия Ly при e = 1, позволяющее определить скорость уноса wу и расход воздуха при уносе: 6. Определяют коэффициент формы частицы по формуле:

где: rТ – плотность твердого материала (силикагель), кг/м3; e - порозность слоя, для неподвижного слоя материала e = 0,4. 7. Определяют вес слоя частиц в каждой секции:

3.5. Контрольные вопросы 1. Чем отличаются друг от друга скорость уноса, фиктивная, критическая (скорость псевдоожижения), рабочая скорости газа? 2. Что такое порозность слоя? В каких пределах изменяется порозность взвешенного слоя? 3. Какой характер имеет зависимость DР = f(w) от фиктивной скорости газа в процессе псевдоожижения? 4. Какой характер имеет зависимость порозности слоя от расхода газа? 5. С какой целью определяются значения чисел Лященко и Архимеда?

ЛАБОРАТОРНАЯ РАБОТА № 4

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1163; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.28.70 (0.042 с.) |

(3.3)

(3.3) (3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6) (3.8)

(3.8) (3.9)

(3.9)

(3.10)

(3.10) (3.11)

(3.11)

(3.12)

(3.12)

(3.13)

(3.13)