Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы монтажа башенных и мачтовых сооружений

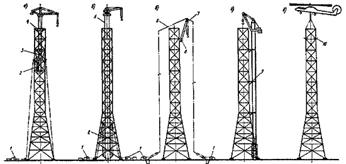

Многолетняя практика возведения башенных сооружений показала, что наибольшее распространение получили методы наращивания конструкций в проектном положении, предварительной сборки на земле с последующим поворотом вокруг шарнира в проектное положение и подращивания. Каждый метод монтажа включает несколько способов. При этом почти во всех случаях монтаж нижней пирамидальной части башни осуществляют пространственными блоками до отметки, определеямой техническими возможностями гусеничных (реже башенных) кранов Метод наращивания

Рис.1. Монтаж вытяжных башен с помощью

Метод поворота Монтаж башенных сооружений методом предварительной сборки на земле с последующим поворотом вокруг шарнира производят с использованием специальной оснастки. Предварительно собранную на земле в горизонтальном положении вытяжную башню поднимают в проектное положение в течение одной смены.

Рис.2. Монтаж вытяжных башен поворотом вокруг шарнира Монтаж башен поворотом вокруг шарнира из-за значительных монтажных усилий, возникающих в момент отрыва конструкций от земли, получил распространение только для сооружений высотой не более 100-120 м. Метод подращивания Монтаж вытяжных башен подращиванием получил широкое распространение в последние годы. В связи с резким увеличением строительства вытяжных башен возникла острая необходимость в переходе на принципиально новые методы монтажа, обеспечивающие значительное повышение производительности труда и сокращение продолжительности монтажных работ в условиях стесненной площадки реконструируемых предприятий. Последовательность монтажных работ при возведении вытяжных башен подращиванием приведена на рис.3. Рис.3. Монтаж подращиванием каркаса вытяжной башни 10. Устройство подземных частей зданий и сооружений методом "стена в грунте" Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых — открытый, «стена в грунте» и способ опускного колодца. Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции.

В отечественной практике применяют несколько разновидностей метода «стена в грунте»: • свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай; • траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов. Технология перспективна при возведении подземных сооружений в условиях городской застройки вблизи существующих зданий, при реконструкции предприятий, в гидротехническом строительстве. С использованием технологии «стена в грунте» можно сооружать: • противофильтрационные завесы; • туннели мелкого заложения для метро; • подземные гаражи, переходы и развязки на автомобильных дорогах; • емкости для хранения жидкости и отстойники; • фундаменты жилых и промышленных зданий. В зависимости от свойств грунта и его влажности применяют два вида возведения стен — сухой и мокрый. Сухой способ, при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах. Свайные стены могут возводиться как сухим, так и мокрым способом, при этом последовательно бурят скважины и бетонируют в них сваи. Мокрым способом возводят стены подземных сооружений в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншей от обрушения грунта в процессе его разработки и при укладке бетонной смеси. При этом способе в процессе работы землеройных машин устойчивости стенок выемок и траншей достигают заполнением их глинистыми растворами (суспензиями) с тиксотропными свойствами. Тиксотропность — важное технологическое свойство дисперсной системы восстанавливать исходную структуру, разрушенную механическим воздействием. Для глинистого раствора это способность загустевать в состоянии покоя и предохранять стенки траншей от обрушения, но и разжижаться от колебательных воздействий. В выемках, отрытых до необходимых глубины и ширины под глинистым раствором, этот раствор постепенно замешают, используя в качестве несущих или ограждающих конструкций монолитный бетон, сборные элементы, различного рода смеси глины с цементом или другими материалами. Наилучшими тиксотропными свойствами обладают бентонитовые глины. Сущность действия глинистого раствора заключается в том, что создается гидростатическое давление на стенки траншеи, препятствующее их обрушению, кроме этого на стенках образуется практически водонепроницаемая пленка из глины толщиной 2...5 мм. Глинизация стенок выемок позволяет отказаться от таких вспомогательных и трудоемких работ, как забивка шпунта, водопонижение и замораживание грунта. При отрывке траншей используют оборудование циклического и непрерывного действия; обычно ширина траншей составляет 500... 1000 мм, но может доходить до 1500...2000 мм.

Для разработки траншей под защитой глинистого раствора применяют землеройные машины общего назначения — грейферы, драглайны и обратные лопаты, буровые установки вращательного и ударного бурения и специальные ковшовые, фрезерные и струговые установки. Буровое оборудование позволяет устраивать «стену в грунте» в любых грунтовых условиях при заглублении до 100 м. Нецелесообразно применять метод «стена в грунте» в следующих случаях: • в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах; • на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т. д.; • при наличии напорных подземных вод или зон большой местной фильтрации грунтов. Наиболее проста технология работ при устройстве противофильтрационных завес, которые обычно выполняют из монолитного бетона, тяжелых, ломовых и твердых глин. Назначение завес — предохранение плотин от проникновения воды за тело плотины. Противофильтрационная завеса может быть применена при отрывке котлованов для предохранения их от затопления подземными водами. Отпадает потребность в замораживании грунта или понижении уровня грунтовых вод иглофильтровы-ми понизительными установками. Завеса действует постоянно, в то время как остальные методы используются только на период производства работ, хотя грунтовые воды могут быть очень агрессивными. Работы по отрывке траншей, как и производство последующих работ, в случае близкого расположения фундаментов существующих зданий выполняют отдельными захватками, обычно через одну, т. е. первая, третья, вторая, пятая, четвертая и т. д. Длину захватки бетонирования назначают от 3 до 6 м и определяют по следующим критериям: • условиям обеспечения устойчивости траншеи; • принятой интенсивности бетонирования; • типу машин, разрабатывающих траншею; • конструкции и назначению «стены в грунте». Последовательность работ при устройстве монолитных кон струкций по способу «стена в грунте»: 1) забуривание торцевых скважин на захватке; 2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бентонитовым раствором, с ограничителями, разделяющими траншею на отдельные захватки; 3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб; 4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи. Арматура «стены в грунте» представляет собой пространственный каркас из стали периодического профиля, который должен быть уже траншеи на 10... 12 см. Перед опусканием арматурных каркасов в траншею стержни целесообразно смачивать водой для уменьшения толщины налипаемой глинистой пленки и увеличения сцепления арматуры с бетоном. Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением ею всей захватки снизу вверх. При длине захватки более 3 м бетонирование обычно осуществляют через две бетонолитные трубы одновременно. Для повышения пластичности бетона и его удобоукладываемости применяют пластифицирующие добавки — спиртовую барду, суперпластификаторы. Перерывы в бетонировании — до 1,5 ч летом и до 30 мин — зимой. Недостатки технологии «стена в грунте»: ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора; много сложностей возникает при ведении работ в зимнее время, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты. Применение сборного железобетона позволяет: • повысить индустриальность производства работ; • применять конструкции рациональной формы: пустотные, тавровые и двутавровые; • иметь гарантии качества возведенного сооружения. Недостатки сборного железобетона: требуется специальная технологическая оснастка для изготовления изделий, каждый раз индивидуального сечения и длины; сложность транспортирования изделий на строительную площадку; требуются мощные монтажные краны; стоимость сборного железобетона значительно выше, чем монолитного.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1952; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.86.138 (0.038 с.) |