Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности проектирования резервуаров для хранения нефтепродуктов

5.4.1 При проектировании резервуаров для хранения нефтепродуктов, 5.4.2 Резервуарные парки для хранения нефтепродуктов подразделяются по общей вместимости и максимальному объему на категории в соответствии с требованиями СНиП 2.11.03-93. 5.4.3 Резервуарный парк для хранения нефтепродуктов должен обеспечивать прием, хранение и отгрузку заданного количества и ассортимента нефтепродуктов. 5.4.4 Резервуарный парк и трубопроводные коммуникации должны обеспечивать одновременный прием и отгрузку различных марок нефтепродуктов без смешения и потери качества. 5.4.5 Выбор типа резервуара для хранения нефтепродукта должен быть обоснован технико-экономическим расчетом в зависимости от климатических условий, условий эксплуатации и характеристик нефтепродукта, а также с учетом максимального снижения потерь нефтепродукта. 5.4.6 Емкость и число резервуаров в составе резервуарного парка определяются - грузоподъемности железнодорожных маршрутов, отдельных цистерн, а также наливных судов, занятых на перевозках нефтепродуктов; - однотипности по конструкции и единичной вместимости резервуаров; - обеспечения не менее двух резервуаров на каждую марку нефтепродукта; - обеспечения последовательной перекачки нефтепродуктов различных марок. 5.4.7 Тип оборудования, устанавливаемого на резервуаре, его размеры и число комплектов должен выбираться в зависимости от хранимого нефтепродукта, производительности наполнения и опорожнения резервуара. 5.4.8 Дыхательная арматура должна выбираться в зависимости от типа резервуара и хранимого нефтепродукта: - на РВСП для нефтепродуктов вентиляционные патрубки должны устанавливаться без огнепреградителей; - на РВС для нефтепродуктов дыхательная и предохранительная арматура должны устанавливаться с огнепреградителем. 5.4.9 Резервуары с нефтепродуктами должны оборудоваться пробоотборниками. 5.4.10 Резервуары для хранения авиатоплива должны иметь оборудование в соответствии с ГОСТ Р 52906 [4] и обеспечивать: - сохранение качества авиатоплива;

- выдачу авиатоплива в трубопроводы и коллекторы пунктов налива через ПУВ; - послойный отбор проб в процессе хранения авиатоплива; - дренирование подтоварной воды и механических примесей. 5.4.11 Резервуары для хранения авиатоплива в случаях использования их в качестве расходных должны быть оборудованы ПУВ, обеспечивающими забор с высоты от 0,5 5.4.12 Резервуары для хранения авиатоплива с ПУВ должны быть оборудованы входным патрубком, установленным в диаметральном направлении, и выходным патрубком, установленным по хорде, параллельной входному патрубку. Расстояние между параллельно размещенными входным и выходным патрубками указывается в проектной документации на ПУВ. 5.4.13 Резервуары для хранения авиатоплива с целью обеспечения полного слива подтоварной воды и удаления механических примесей должны иметь уклон днища к центру не менее 1:30. В центре днища резервуара должен быть предусмотрен отстойник вместимостью не менее 0,01 % от вместимости резервуара с возможностью полного опорожнения через дренажную систему. 5.4.14 В состав материалов деталей и узлов резервуарного оборудования и антикоррозионного покрытия, имеющих непосредственный контакт с авиатопливом и ПВКЖ не должны входить медь, цинк, кадмий и их сплавы. 5.4.15 Антикоррозионное покрытие резервуаров для хранения авиатоплива должно соответствовать Требованиям [5]. 5.4.16 Прокладку трубопроводов в резервуарных парках, располагаемых в районах 5.4.17 Температура подогрева вязких нефтепродуктов (мазутов) не должна превышать 90 °С, для масел – 60 °С. 5.4.18 Температура подогрева должна быть ниже температуры вспышки паров нефтепродукта не менее чем на 25 °С. Требования к стальным конструкциям резервуаров Общие положения 6.1.1 Металлоконструкции резервуаров должны изготавливаться по техническим условиям, согласованным с ОАО «АК «Транснефть», и отвечающим требованиям

6.1.2 Для вновь строящихся резервуаров проектные решения должны обеспечить нормативный срок их эксплуатации продолжительностью не менее 50 лет, и межремонтный интервал не менее 20 лет. 6.1.3 Расчеты несущей способности конструкций резервуаров следует выполнять по методу предельных состояний, на основании правил строительной механики. Нагрузки и воздействия на конструкции резервуара должны приниматься в соответствии с требованиями СП 20.13330.2011 для района строительства резервуара и других нормативных документов, действующих в ОАО «АК «Транснефть», также необходимо учитывать неравномерное распределение снегового покрова на крыше и сейсмичность района строительства резервуара. 6.1.4 Все элементы металлоконструкций по требованиям к материалам разделяются на следующие группы и подгруппы: а) основные металлоконструкции резервуара группы А: стенка, привариваемые к стенке листы окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов; б) основные металлоконструкции резервуара группы Б: - металлоконструкции подгруппы Б1: каркас крыши (включая фасонки), самонесущие бескаркасные крыши; - металлоконструкции подгруппы Б2: центральная часть днища, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, крышки люков; в) вспомогательные металлоконструкции резервуара группы В: лестницы, площадки, ограждения, конструкции крепления тепловой изоляции и др. 6.1.5 Значения рабочего избыточного давления и вакуума в газовом пространстве, используемые при расчете резервуара на прочность и устойчивость, для каждого типа резервуаров должны быть приняты в соответствии со значениями, приведенными Таблица 6.1 – Значения рабочего давления в газовом пространстве резервуара

6.1.6 Проектной организацией должна быть предусмотрена дыхательная арматура, обеспечивающая величину давления и вакуума в газовом пространстве резервуара 6.1.7 Для резервуаров, изготавливаемых методами полистовой и рулонной сборки, за расчетную температуру металла должно приниматься наименьшее из значений минимальной температуры хранимого продукта и температуры наиболее холодных суток для данной местности (минимальной среднесуточной температуры), повышенной на 5 °С. Для резервуаров, изготавливаемых методом рулонной сборки, при толщинах более 10 мм за расчетную температуру металла должно приниматься наименьшее из значений минимальной температуры хранимого продукта и температуры наиболее холодных суток для данной местности (минимальной среднесуточной температуры), пониженной на 5 °С. При определении расчетной температуры металла температурные эффекты специального обогрева и теплоизоляции резервуаров не учитываются.

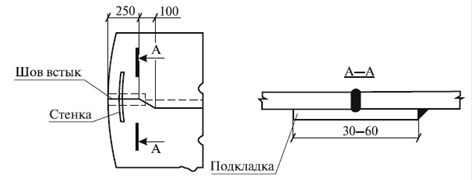

6.1.8 Температура наиболее холодных суток для данной местности определяется 6.1.9 Необходимость учета припуска на коррозию для металлоконструкций резервуара и его значение должны определяться в задании на проектировании. Требования к конструкции днища резервуара 6.2.1 Днище резервуаров должно быть коническим с уклоном от центра 6.2.2 Толщина листов днища без учета припуска на коррозию должна быть: - для резервуаров объемом до 1000 м3 включительно – 4 мм; - для резервуаров объемом свыше 1000 до 10000 м3 включительно – 6 мм; - для резервуаров объемом свыше 10000 м3 – 8 мм. 6.2.3 Днище должно иметь круговую форму кромки по внешнему контуру. 6.2.4 Днище резервуаров объемом 2000 м3 и более должно иметь центральную часть и утолщенную кольцевую окрайку. 6.2.5 По внутреннему периметру кольцевых окраек форма центральной части днища должна выполняться круговой или многогранной с учетом обеспечения нахлеста центральной части днища на листы окрайки не менее 60 мм. 6.2.6 Толщина и ширина окрайки должна определяться расчетом. Требования 6.2.7 Расстояние между наружной поверхностью стенки и наружным контуром окрайки или периферийных листов днища должно составлять от 50 до 60 мм. 6.2.8 Для листов окрайки должна применяться та же марка стали, что и для нижнего пояса стенки, или соответствующего класса прочности при условии обеспечения их свариваемости. 6.2.9 Расстояние от сварных соединений днища, расположенных под нижней кромкой стенки, до вертикальных швов нижнего пояса стенки должны быть не менее 200 мм. 6.2.10 В резервуарах без кольцевой окрайки монтажное нахлесточное соединение полотнищ днища в зоне приварки к стенке должно быть преобразовано в стыковое соединение длиной не менее 250 мм с остающейся подкладкой длиной не менее 300 мм от внешнего контура периферийных листов днища. Соединение полотнищ днища резервуара без кольцевой окрайки приведено на рисунке 6.1.

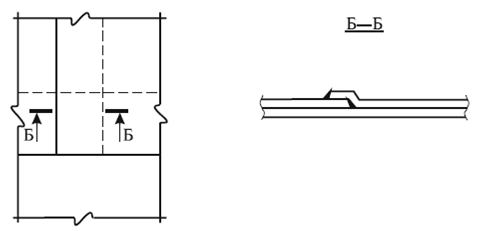

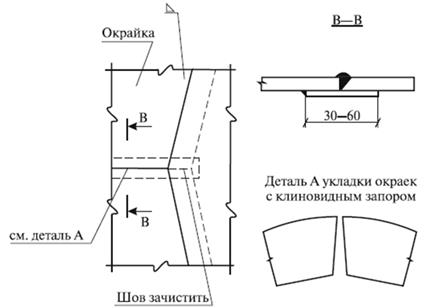

Рисунок 6.1 – Соединение полотнищ днища резервуара без кольцевой окрайки 6.2.11 При монтаже центральной части днища полистовым методом применяются нахлесточные и стыковые соединения на остающейся подкладке. Соединение листов центральной части днища приведено на рисунке 6.2. Стыковые соединения (на подкладке) выполняются вдоль короткой стороны листа, а нахлесточные – вдоль длинной стороны листа, за исключением участков, примыкающих к окрайке днища. Толщина подкладки должна быть от 4 до 5 мм. Разбежка поперечных сварных швов при полистовой сборке днища должна быть не менее 500 мм. Соединения центральной части днища с кольцевыми окрайками выполняются внахлест независимо от толщин стыкуемых элементов. Соединение центральной части с окрайками днища приведено на рисунке 6.3.

Рисунок 6.2 – Соединение листов центральной части днища

Рисунок 6.3 – Соединение центральной части с окрайками днища 6.2.12 Все металлоконструкции, трубопроводы, оборудование, устанавливаемые в резервуаре и передающие нагрузку на днище резервуара должны опираться на днище через подкладные листы. Толщина подкладных листов должна быть не менее 4 мм. Прямоугольные в плане подкладные листы должны иметь закругленные углы радиусом 50 мм. Приварка подкладных листов к днищу должна осуществляться сплошным угловым швом по всему наружному контуру подкладного листа. Размеры подкладного листа должны превышать на 50 мм с каждой стороны контур опирания деталей или оборудования, привариваемого к днищу резервуара. Требования к конструкции стенки резервуара 6.3.1 Номинальные толщины листов стенки резервуара определяются расчетом на прочность, устойчивость и сейсмостойкость. Прочность и устойчивость стенки резервуара должна определяться расчетом. Требования к расчету установлены в подразделе 12.2. 6.3.2 Значения минимальной конструктивной толщины листов стенки приведены Таблица 6.2 – Значения минимальной конструктивной толщины листов стенки

Окончание таблицы 6.2

6.3.3 Для стенки следует использовать листы размером не менее 2,0х8,0 м, 6.3.4 Для стенок резервуаров с рулонной технологией сборки следует использовать листы размером 1,5х6,0 м. 6.3.5 Стенка резервуара должна быть собрана так, чтобы внутренние поверхности листов стенки находились на одной вертикали. 6.3.6 Вертикальные соединения листов в прилегающих поясах стенки должны быть смещены друг относительно друга на расстояние не менее 15·t, для резервуаров, сооружаемых методом рулонирования, где t – наибольшая из толщин листов прилегающих поясов, и не менее 500 мм для стенок полистовой сборки. 6.3.7 Вертикальные и горизонтальные соединения стенки должны быть стыковыми с полным проплавлением по толщине листа. Вертикальные соединения стенки должны быть двусторонними. Сварные соединения поясов стенки должны быть выполнены в соответствии с требованиями РД-25.160.10-КТН-001-12.

6.3.8 Для крепления к стенке верхнего кольцевого уголка и колец жесткости следует использовать нахлесточные, тавровые и стыковые сварные соединения. 6.3.9 Расстояния между швами патрубков, усиливающих листов и швами стенки должны быть не менее: до вертикальных швов – 250 мм, до горизонтальных швов – 100 мм. 6.3.10 Для соединения днища со стенкой применять тавровое соединение. 6.3.11 При наличии на стенке резервуара теплоизоляции, теплоизоляционное покрытие не должно доходить до днища на расстояние не менее 100 мм или выполняться в съемном исполнении с целью снижения возможности коррозии данного узла и обеспечения наблюдения за его состоянием. 6.3.12 Резервуар в целом должен быть рассчитан на устойчивость к опрокидыванию. Требования к расчету установлены в подразделе 12.10. Требования к стационарным крышам резервуара 6.4.1 Конструкции стационарных крыш 6.4.1.1 Для оснащения резервуаров РВС и РВСП должны использоваться бескаркасные конические, каркасные конические и купольные стационарные крыши. 6.4.1.2 Бескаркасная коническая крыша представляет собой гладкую коническую оболочку, не подкрепленную несущим каркасом или радиальными ребрами жесткости, несущая способность которой обеспечивается самой оболочкой настила. Устанавливаются следующие геометрические параметры бескаркасной конической крыши: - максимальный диаметр в плане – 12,5 м; - минимальный угол наклона образующей к горизонтальной поверхности – 15º; - максимальный угол наклона образующей к горизонтальной поверхности – 30º. Номинальная толщина оболочки бескаркасной конической крыши должна определяться расчетом и составлять не менее 4 мм. Требования к расчету оболочки крыши установлены в пункте 12.3.7. Оболочка крыши должна изготавливаться в виде рулонируемого полотнища (из одной или нескольких частей). Минимальное сечение узла сопряжения бескаркасной конической крыши и стенки должно определяться расчетом согласно пункту 12.3.7. 6.4.1.3 Каркасные конические крыши изготавливаются в виде щитов, состоящих Устанавливаются следующие геометрические параметры каркасной конической крыши: - минимальный угол наклона образующей к горизонтальной поверхности – 4,76° (уклон 1:12); - максимальный угол наклона образующей к горизонтальной поверхности – 9,46° (уклон 1:6). 6.4.1.4 Каркасная купольная крыша представляет собой близкую к сферической конструкцию, образованную радиальными и кольцевыми элементами несущего каркаса и раскроенными листами настила. Радиус кривизны сферической поверхности купольной крыши должен приниматься Каркасные купольные крыши изготавливаются в обычном исполнении - в виде заготовок, состоящих из соединенных между собой элементов несущего каркаса и настила; - в виде отдельных элементов несущего каркаса и настила. 6.4.1.5 Все крыши по периметру должны опираться на стенку резервуара 6.4.1.6 Толщина любого элемента каркасной стальной крыши без учета припуска 6.4.1.7 Основные положения по определению нагрузок на стационарные крыши резервуаров и проведению расчетов приведены в подразделе 12.3. 6.4.2 Размещаемое оборудование (патрубки, люки и врезки) на крыше 6.4.2.1 Патрубки, люки, врезаемые в крышу резервуара, должны соответствовать следующим требованиям: - продольная ось патрубков (люков) должна быть вертикальна; - минимальное расстояние от фланца до поверхности крыши для патрубков должно составлять 150 мм, световых и монтажных люков – 300 мм; - обечайки патрубков (люков) должны привариваться к накладкам. Приварка обечайки патрубков (люков) к настилу крыши не допускается; - минимальная толщина накладки должна составлять 4 мм; - минимальный катет сварного шва, соединяющего накладку с крышей и патрубок с накладкой должен быть 4 мм; - патрубки (люки) на крыше должны быть размещены таким образом, чтобы при их монтаже несущие элементы крыши не подвергались демонтажу. 6.4.2.2 Конструктивные параметры патрубков и накладок на крыше должны соответствовать требованиям Руководства [6] (пункт 3.10.6). 6.4.2.3 Количество люков и патрубков на крыше резервуаров должно определяться 6.4.2.4 Допуски на монтаж патрубков на крыше резервуара, предназначенных для размещения оборудования, должны быть установлены в проектной документации по данным завода-изготовителя оборудования. 6.4.2.5 Фланцы патрубков на крыше резервуара должны соответствовать устанавливаемому на них оборудованию и быть рассчитаны на внутреннее давление 6.4.2.6 На все патрубки, расположенные на крыше резервуаров РВС, должны быть установлены временные заглушки, для герметизации резервуара на период проведения испытаний. 6.4.2.7 По всему периметру крыши должен быть установлен погодозащитный козырек шириной не менее 200 мм для защиты стенки резервуара от воздействия дождевых и талых вод. 6.4.3 Конструктивные решения для аварийного вентилирования 6.4.3.1 Для безопасного сброса внутреннего избыточного давления или вакуума, вызванного внешними факторами, отказом штатных дыхательных и предохранительных клапанов или срабатыванием автоматических установок газового пожаротушения 6.4.3.2 Аварийные клапаны должны иметь самозакрывающуюся крышку и должны устанавливаться без огнепреградителей. 6.4.3.3 Установочное значение давления срабатывания аварийных клапанов РВС 6.4.3.4 При проведении гидравлических испытаний резервуар должен быть испытан на давление Pa, при котором должно произойти срабатывание аварийного клапана. 6.4.3.5 Для резервуаров РВСП при наличии установок газового пожаротушения должна быть предусмотрена установка вентиляционных аварийных устройств для сброса избыточного давления и снижения разряжения при срабатывании автоматических установок газового пожаротушения. Требования к понтонам 6.5.1 Понтоны устанавливаются в резервуарах со стационарной крышей и должны удовлетворять следующим требованиям: - в рабочем положении нижняя поверхность понтона должна полностью контактировать с поверхностью хранимого продукта; - срок службы стальных понтонов должен быть не менее 50 лет, а межремонтный интервал – не менее 20 лет; - срок службы понтонов из алюминиевых сплавов должен быть не менее 20 лет, - понтоны должны быть изготовлены из негорючих токопроводных материалов; - для изготовления понтонов следует применять коррозионностойкие материалы. 6.5.2 Применяются следующие основные типы понтонов: - понтон однодечной конструкции, имеющий центральную однослойную мембрану (деку) и расположенные по периметру кольцевые короба (открытые или закрытые сверху); - понтон однодечной конструкции с открытыми или закрытыми герметичными коробами, расположенными на поверхности понтона радиально; - понтон двудечной конструкции, состоящий из герметичных коробов, расположенных по всей площади понтона; - понтон блочный беспоплавковый из пористых материалов, толщиной не менее 60 мм, с защитной металлической обшивкой. 6.5.3 Конструкция понтона должна обеспечивать его нормальную работу по всей высоте рабочего хода без перекосов, вращения во время движения и остановок. 6.5.4 Номинальный зазор между понтоном и стенкой резервуара должен составлять (200±10) мм. 6.5.5 Кольцевой зазор между стенкой резервуара и понтоном должен быть уплотнен затвором, зазоры между патрубками и проходящими сквозь патрубки элементами должны быть также уплотнены. 6.5.6 Затвор понтона должен быть мягким или комбинированным. Износостойкость затвора понтона должна определяться исходя из высоты стенки и цикличности нагружения резервуара, срока службы или межремонтного интервала понтона и удовлетворять требованиям ОТТ-23.020.01-КТН-228-09. Конструкция затвора понтона в резервуаре для хранения нефти должна исключать попадание парафина и нефти со стенки резервуара на поверхность понтона и, при необходимости, оборудоваться скребками. 6.5.7 Высота периферийного борта понтона должна превышать ватерлинию не менее чем на 200 мм. 6.5.8 Высота патрубков и люков, установленных на понтоне, должны превышать уровень продукта при максимальном погружении понтона не менее чем на 50 мм. Наличие отверстий в обечайках патрубков и люков до этой отметки не допускается. 6.5.9 В эксплуатационном положении должен быть обеспечен зазор между нижней точкой понтона и наивысшей отметкой находящихся под понтоном металлоконструкций, оборудования или трубопроводов не менее 100 мм. В ремонтном положении отметка нижней точки понтона должна превышать отметку окрайки днища не менее чем на 2,0 м. 6.5.10 Рабочее и ремонтное положения понтона фиксируются при помощи опор, которые устанавливаются в понтоне. Опоры, изготовленные в виде стоек из трубы или другого замкнутого профиля, должны быть герметичными со стороны продукта или надрезаются и имеют отверстия в нижней части для обеспечения дренажа хранимого продукта. При применении опорных стоек, для распределения сосредоточенных нагрузок, передаваемых стальным понтоном на днище резервуара, под опорными стойками должны устанавливаться стальные подкладки толщиной не менее 4 мм, приваренные к днищу резервуара сплошным швом. При применении понтонов из алюминиевого сплава, установка подкладок под опорные стойки не требуется. 6.5.11 Резервуар с понтоном должен иметь не менее одной направляющей, имеющей отверстия на высоте не более 1,2 м от днища резервуара. Количество и размер отверстий должен определяться расчетом из условий обеспечения прочности направляющей стойки. Зазор между направляющей и понтоном должен быть уплотнен затвором, исключающим попадание продукта на верхнюю поверхность понтона. Направляющая должна располагаться вблизи ПРП с целью снижения образования в ней нефтепарафиновых отложений. 6.5.12 Понтоны должны быть оборудованы предохранительными клапанами для удаления (подачи) воздуха и газов из-под понтона (под понтон), в то время, когда понтон находится на опорах в нижнем рабочем положении в процессе заполнения (опорожнения) резервуара. 6.5.13 В стационарной крыше резервуара с понтоном должна быть предусмотрена установка вентиляционных патрубков, равномерно расположенных по периметру Общая открытая площадь всех вентиляционных патрубков должна быть больше или равна 0,06 м2 на 1 м диаметра резервуара. При эксплуатации резервуара отверстия вентиляционных патрубков должны быть закрыты сеткой из нержавеющей стали с ячейками 10×10 мм и предохранительными кожухами для защиты от атмосферных воздействий. Установка огнепреградителей на вентиляционных патрубках не предусматривается. В стационарной крыше резервуара с понтоном должны быть установлены смотровые люки в количестве не менее двух для осуществления визуального контроля состояния понтона и его затвора. Расстояние между люками должно быть не более 20 м. 6.5.14 Закрытые короба понтона, требующие визуального контроля и имеющие доступ с верхней части понтона, должны быть снабжены люками с крышками или иными устройствами для контроля за возможной потерей герметичности. 6.5.15 В резервуарах РВСП расчетная площадь тушения должна приниматься равной площади горизонтального сечения резервуара в соответствии с требованиями 6.5.16 При подаче огнетушащих средств в кольцевое пространство между стенкой резервуара и понтоном на понтоне должен быть установлен кольцевой барьер для удержания пены. Расположение и высота кольцевого барьера должны определяться из условия создания расчетного слоя пены средней или низкой кратности в зоне кольцевого зазора между барьером и стенкой резервуара. Высота барьера должна составлять не менее 1 м. В нижней части барьера должны быть предусмотрены дренажные отверстия для стока остатков разрушения пены и атмосферных вод. 6.5.17 Для доступа на понтон в стенке резервуара должно быть предусмотрено не менее одного люк-лаза, расположенного таким образом, чтобы через него можно было попасть на понтон, находящийся на опорах в ремонтном положении. Размер люк-лаза принимается не менее 600х900 мм. 6.5.18 На понтоне должен быть установлен как минимум один люк-лаз площадью 6.5.19 Все токопроводящие части понтона должны быть электрически взаимосвязаны. Электрическую связь понтона с конструкцией резервуара осуществлять 6.5.20 Плавучесть и остойчивость понтона должна определяться расчетом. Требования к расчету установлены в подразделе 12.5. 6.5.21 Для резервуаров, проектируемых для ОСТ и предназначенных для хранения нефти и нефтепродуктов, должны применяться понтоны из алюминиевых сплавов следующих типов: - понтон блочный алюминиевый беспоплавковый; - понтон поплавковый алюминиевый. 6.5.22 Понтоны из алюминиевых сплавов и затворы для понтонов должны соответствовать требованиям ОТТ-75.180.00-КТН-203-12 и ОТТ-23.020.01-КТН-228-09. Требования к плавающим крышам 6.6.1 В резервуарах РВСПК для хранения нефти и нефтепродуктов применяются плавающие крыши двудечного типа. 6.6.2 Максимально допустимая расчетная снеговая нагрузка для двудечных плавающих крыш устанавливается без ограничений. 6.6.3 Плавающая крыша должна быть запроектирована таким образом, чтобы 6.6.4 В рабочем положении плавающая крыша должна полностью контактировать с поверхностью хранимого продукта. 6.6.5 Верхняя отметка периферийной стенки (борта) плавающей крыши должна превышать уровень продукта не менее чем на 150 мм. 6.6.6 Минимальная толщина конструктивных элементов плавающей крыши 6.6.7 Каждый короб или замкнутый отсек плавающей крыши в верхней части должен иметь смотровой люк DN 500 с легкосъемной крышкой для контроля возможной потери герметичности короба или отсека. Конструкция крышки и высота обечайки смотрового люка должны исключать попадание дождевой воды или снега внутрь короба или отсека, а также исключать попадание продукта на верхнюю деку плавающей крыши. 6.6.8 Конструкция плавающей крыши должна обеспечивать сток ливневых вод с поверхности к ливнеприемному устройству с последующим отводом их за пределы резервуара. 6.6.9 Плавающие крыши должны оборудоваться основным и аварийным водоспусками. Основной водоспуск должен оборудоваться в нижней точке сбора дождевой воды и обеспечивать отвод воды за пределы резервуара без ее попадания в хранимый продукт. 6.6.10 Узел крепления водоспуска к плавающей крыше должен быть выполнен В конструкции узла крепления водоспуска к плавающей крыше на входе в водоспускной трубопровод должна быть предусмотрена установка сетки для защиты от попадания в водоспуск посторонних предметов и возможность установки заглушки на период гидроиспытаний резервуара. Заглушка должна использоваться при проведении гидроиспытаний трубопровода водоспуска. 6.6.11 Система водоспуска должна располагаться под плавающей крышей и осуществлять отведение воды с плавающей крыши самотеком. Устройство системы основного водоспуска должно обеспечивать сбор осадков Номинальный диаметр трубопроводов водоспуска и их количество должны быть следующими: - для резервуаров объемом до 30 000 м3 включительно – DN 150, 1 шт.; - для резервуаров объемом свыше 30 000 м3 – DN 150, 2 шт. При проектировании трубопроводов рабочее давление в системе водоспуска должно приниматься равным 0,25 МПа. Антикоррозионная защита водоспуска должна обеспечивать его безаварийный срок службы, установленный в соответствии с требованиями ОТТ-23.020.00-КТН-170-12. Допуски на монтаж водоспуска должны быть указаны в проектной документации по данным завода-изготовителя. 6.6.12 Двудечные плавающие крыши должны оборудоваться открытыми аварийными водоспусками (два патрубка DN 150) для аварийного слива воды в продукт 6.6.13 Плавающие крыши должны оборудоваться предохранительными клапанами (минимум два), открывающиеся при нахождении плавающей крыши на опорных стойках и предохраняющие плавающую крышу и уплотняющий затвор от перенапряжения и повреждения при заполнении или опорожнении резервуара. Размеры и количество вентиляционных клапанов определяются производительностью приемо-раздаточных операций. 6.6.14 Для сварки плавающих крыш могут применяться стыковые, стыковые на подкладке, нахлесточные и тавровые соединения. Все сварные швы плавающей крыши должны быть непроницаемы и проконтролированы: - в соответствии с требованиями ОТТ-75.180.00-КТН-090-13 при заводском изготовлении; - в соответствии с требованиями РД-25.160.00-КТН-001-12 (часть 2) при монтаже. Каждый замкнутый отсек плавающей крыши должен быть испытан на непроницаемость внутренним давлением. 6.6.15 Плавающие крыши должны оборудоваться опорными стойками, позволяющими фиксировать крышу в трех нижних положениях – рабочем, ремонтном и при покраске. Рабочее положение должно определяться минимальной высотой, при которой конструкции плавающей крыши, в т. ч уплотняющего затвора, отстоят не менее чем В ремонтном положении отметка нижней точки плавающей крыши должна превышать отметку окрайки днища не менее чем на 2,0 м. В положении при окраске отметка нижней точки плавающей крыши должна превышать отметку верха первого пояса стенки не менее чем на 350 мм. Опорные стойки, должны изготавливаться из трубы или другого замкнутого профиля, быть герметичными со стороны продукта или надрезаться и иметь отверстия в нижней части для обеспечения дренажа хранимого продукта. 6.6.16 В резервуарах с плавающей крышей должна быть предусмотрена одна направляющая стойка, имеющая отверстия на высоту до 1700 мм, через которые пространство под плавающей крышей должно сообщаться с атмосферой в период заполнения и опорожнения резервуара. Площадь отверстий должна определяться, исходя из производительности заполнения-опорожнения и допустимой скорости перемещения плавающей крыши. Направляющая стойка должна располагаться вблизи ПРП с целью снижения образования в ней нефтепарафиновых отложений. 6.6.17 Плавающие крыши должны оборудоваться двумя люк-лазами, позволяющими осуществлять вентиляцию и проход обслуживающего персонала под плавающую крышу, после удаления продукта из резервуара. Диаметр одного люк-лаза должен быть не менее DN 600, второго – DN 1000. 6.6.18 На плавающей крыше должен быть установлен кольцевой барьер для удержания пены, подаваемой при пожаре в зону кольцевого зазора. Высота барьера должна быть не менее 1 м. В нижней части барьера следует предусмотреть дренажные отверстия для стока остатков разрушения пены и атмосферных вод. 6.6.19 Пространство между стенкой резервуара и наружным бортом плавающей крыши должно быть уплотнено затвором, имеющим погодозащитный козырек от непосредственного воздействия атмосферных осадков на затвор. Затвор плавающей крыши должен быть жесткого типа, оснащен вторичным уплотнением и скребками, исключающими попадание продукта со стенок на поверхность плавающей крыши. 6.6.20 Скользящие листы затвора должны быть изготовлены из нержавеющей стали аустенитного класса толщиной не менее 1,5 мм. 6.6.21 Затвор плавающей крыши должен соответствовать требованиям Износостойкость затвора должна быть такова, чтобы в течение межремонтного интервала (не менее 10 лет с установленной цикличностью) в элементах затвора не образовывались сквозные отверстия, и затвор оставался герметичным. Срок службы быстро изнашиваемых деталей затвора, в т. ч. скребкового устройства, должен составлять не менее 10 лет.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 493; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.200.66 (0.105 с.) |