Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обследование и испытание зданий и сооруженийСтр 1 из 9Следующая ⇒

Обследование и испытание зданий и сооружений

Методические указания к практическим занятиям

Краснодар Составитель: канд. техн. наук, доц. А.А. Хорошев.

Обследование и испытание зданий и сооружений: методические указания к практическим занятиям для студентов всех форм обучения направления 08.03.01 Строительство / Сост.: А.А. Хорошев; Кубан. гос. технол. ун-т. Каф. строительных конструкций. – Краснодар: 2015. – 43 с. Режим доступа: http://moodle.kubstu.ru (по паролю)

Даны указания к практическим занятиям по дисциплине.

Ил. 44. Табл. 3. Библиогр.: 6 назв.

Рецензенты: канд. техн. наук, доцент Х.С. Хунагов (НОУ ЦПК «Строитель); канд. техн. наук, доц. М.М. Тамов (КубГТУ)

СОДЕРЖАНИЕ 1 Введение. 4 2 Занятие № 1. Метрологическая поверка приборов для определения перемещений и деформаций 4 2.1 Цели работы: 4 2.2 Техническое обеспечение работы: 4 2.3 Содержание работы.. 5 3 Занятие № 2. Построение градуировочных кривых для приборов механического определения прочности бетона в конструкциях. 8 3.1 Цель работы.. 8 3.2 Техническое обеспечение работы: 8 3.3 Содержание работы.. 8 3.4 Порядок работы на занятии: 9 3.5 Порядок работы дома при подготовке отчета: 10 4 Занятие № 3 Тензорезистивный метод измерения деформаций. 12 4.1 Цель работы.. 12 4.2 Техническое обеспечение работы: 12 4.3 Содержание работы' 12 4.4 Порядок работы на занятии: 15 5 Занятие № 4. Определение прочности бетона в конструкциях неразрушающими методами 17 5.1 Цель работы.. 17 5.2 Техническое обеспечение работы: 17 5.3 Порядок работы на занятии: 18 6 Занятие № 5. Определение толщины защитного слоя и диаметра арматуры.. 21 6.1 Цель работы.. 21 6.2 Техническое обеспечение работы: 21 6.3 Содержание работы.. 21 6.4 Порядок работы на занятии: 21 7 Занятие № 6. Ультразвуковой импульсный метод испытания бетона. 22 7.1 Цель работы.. 22 7.2 Техническое обеспечение работы: 22 7.3 Содержание работы.. 23 7.4 Порядок работы на занятии: 23 7.5 Порядок работы дома при подготовке отчета: 25 8 Занятие № 7 Вибрационный метод определения жесткости конструкции. 26 9 Занятие № 8. Дефектоскопия конструкций. 28 10 Занятие № 9. Исследование действительной работы металлической фермы при действии статической нагрузки. 30

10.1 Техническое обеспечение работы: 30 10.2 Порядок работы дома при подготовке отчёта: 34 11 Занятие № 10. Статические испытания металлической балки. 35 11.1 Цель работы.. 35 11.2 Техническое обеспечение работы: 35 11.3 Содержание работы.. 36 11.3.1 Теоретический расчёт балки; 36 12 Занятие 11. Силовое оборудование лабораторий по испытанию строительных материалов и конструкции. 37 12.1 Содержание работы.. 38 Литература. 43

Методические указания предназначены для помощи студентам при выполнении практических занятий по дисциплине «Обследование и испытание зданий и сооружений». Занятия в лаборатории кафедры проводятся с академической группой (или подгруппой) под руководством преподавателя и лаборанта. Цель практических занятий: - закрепить теоретические знания, полученные на лекциях и при самостоятельном изучении литературы; - ознакомиться с устройством и принципом работы оборудования, измерительной аппаратуры и приборов; - ознакомиться с методами установки приборов на конструкции; приобрести навыки в пользовании приборами; - овладеть некоторыми основными методиками испытания конструкций и простейшими приёмами статистической обработки результатов испытаний. При сдаче зачета студент должен показать знание теоретического материала, а также основные навыки по использованию приборов и оборудования для обследовании и испытании зданий и сооружений.

1 Занятие № 1. Метрологическая поверка приборов для определения перемещений и деформаций 1.1 Цели работы: 1. Изучить требования, предъявляемые к метрологическому обеспечению экспериментальных исследований» 2. Протарировать тензометр Гугенбергера, несколько тензорезисторов, индикатор часового типа и прогибомер Максимова.

1.2 Техническое обеспечение работы: - стационарный универсальный испытательный стенд; - тарировочная балочка пролетом 1050 мм с двумя грузовыми площадками; - грузы по 0,5 кг - 8 шт. - тензометр Гугенбергера с базой 20 мм; - два тензорезистора с базой 20 мм (на балочке);

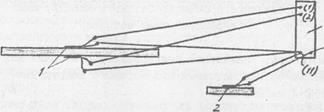

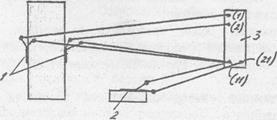

- тензорезистивный прибор ИДЦ-1; - индикатор часового типа с кронштейном для его крепления; - прогибомер Максимова. Содержание работы Поверку приборов осуществляем с помощью тарировочной балочки, загружаемой в третях пролёта равными сосредоточенными силами (рис.1.1). Напряжения на нижней и верхней гранях сечения балочки определяются, как известно, по формуле

где М- изгибающий момент; W - момент сопротивления сечения. Учитывая, что

Напряжение, соответствующее деформации, измеренной тензометром Т, составит

где

Тогда отношение

Чтобы коэффициент К был равен 1. стрелка прибора при увеличении Р, например, от 0 до 20 Н должна отсчитать Определим, каково действительное значение этого коэффициента. Для этого следует: - установить стрелку тензометра на незагруженной балочке на 50; - загрузить балочку нагрузкой Р * 20 Н (прямой ход), снять отсчёт С по прибору и занести его в табл.1.1; - разгрузить балочку (обратный ход), снять отсчёт С и занести его в таблицу; - повторить указанные операции ещё четыре раза; - найти разности АС между каждым последующим и предыдущим отсчётами (по абсолютной величине) для каждого из пяти ходов отдельно, занести их в таблицу; - определить деформации - просуммировать все значения - найти среднее арифметическое значение - подставив в формулу (1.1) значение - определить вариацию показаний тензометра по формуле - сделать вывод о пригодности тензометра к дальнейшей эксплуатации (нормальная вариация не должна превышать одного деления шкалы). Поправочный коэффициент индикатора К, измеряющего прогиб ба- лочки в середине её пролёта при загружении по схеме чистого изгиба, определяется по формуле

где

Чтобы коэффициент К был равен 1, стрелка прибора при Поверку прогибомера Р осуществляем с помощью индикатора, поэтому поправочный коэффициент прогибомера определяется соотношением

где Таблица 1.1

Для определения действительных значений поправочных коэффициентов тензорезисторов, индикатора и прогибомера следует:

- поэтапно (через

- найти среднюю разность отсчётов для обоих тензорезисторов по формуле

где - найти средние разности отсчётов (деформаций) по индикатору ( - по формуле - подставив в формулы (1.2) и (1.3) значения

2 Занятие № 2. Построение градуировочных кривых для приборов механического определения прочности бетона Цель работы Научиться пользоваться приборами для определения прочности бетона по характеристикам его поверхностного слоя (молотком И.А. Физделя и прибором А.М. Крюкова и Н.В. Гаврилова КГ-1 (прибором ЛИСИ). 2.2 Техническое обеспечение работы: - бетонные кубы-образцы с ребром 20 см (промаркированные, из трех разных серий) - 3 шт.; - карборундовый брусок или круг; - штангенциркуль; - копировальная бумага - 15 листов; - тонкая белая бумага - 15 листов; - молоток И.А.Физделя; - прибор КГ-1; - гидравлический пресс ШУ-250 (тс); - микроскоп МПБ-2 (трубка Бринелля). 2.3 Для построения градуировочной зависимости «диаметр отпечатка d при ударе индентора - прочность бетона R» проводим параллельные испытания образцов бетона вначале методом пластических деформаций, а затем на гидравлическом прессе до разрушения. Градуировочная зависимость строится по результатам испытания не менее 15 серии образцов-кубов, каждая серия включает в себя три образца-близнеца. Студенческая подгруппа испытывает по одному образцу из трех разных серии.

Испытанию подвергаются кубы с ребром 20 см. Кубы такого размера в наибольшей степени (по сравнению с кубами меньшего размера) обеспечивают соответствие условий их испытания и испытания отдельных участков натурных конструкций методом пластических деформаций. Для перевода предела прочности таких кубов к прочности эталонного куба с ребром 15 см используется переводной коэффициент 2.4 Порядок работы на занятии: - перед испытанием поверхности бетонных кубов, изготовленных и хранившихся в соответствии с действующим стандартом, отшлифовать карборундовым бруском или кругом (за исключением грани, выравнивавшейся после вибрирования вровень с краями формы; далее ее будем называть поверхностью бетонирования); - измерить штангенциркулем (с точностью до 0,1 мм) грани, определяющие средние рабочие площади образцов, учитывая, что кубы будут устанавливаться на опорную плиту пресса гранями, являвшимися при формовании боковыми, и сжимающая сила будет направлена параллельно слоям укладки; - результаты измерений и вычисленные средние рабочие площади образцов записать в табл.2.1; Таблица 2.1

- поставить один из кубов на стол аналогично тому, как он будет стоять на опорной плите пресса, уложить на верхнюю грань лист копировальной бумаги черной стороной вверх, на нее - белую бумагу и, удерживая куб в неподвижном состоянии, нанести по храни (перпендикулярно ей) 10 ударов приблизительно одинаковой силы (от локтя, поддерживаемого ладонью другой руки); расстояние между лунками отпечатков должно быть не менее 30 мм; - перевернуть куб и повторить удары уже по противоположной его грани; - на листах белой бумаги с отпечатками записать марку испытываемого куба и буквы "МФ" (молоток Физдедя). - аналогичные операции проделать с двумя оставшимися кубами других серий; - установить один из кубов на оперную плиту пресса, сдавить его усилием 80 кН (в бетоне должно быть создано напряжение около 2 МПа); - накрыть одну из. отшлифованных боковых граней куба листами копировальной и белой бумаги и, держа прибор КГ-1 в горизонтальном положении и плотно уперев его всеми тремя ножками в образец, нанести удар, затем - еще не менее пяти; расстояние между лунками отпечатков должно быть не менее 50 мм; - то же проделать на двух других отшлифованных гранях куба; - на листах белой бумаги с отпечатками записать марку испытываемого куба и буквы ”КГ“; - подавая непрерывно и равномерно со скоростью около £5 кН/с (0,6 МПа/с) нагрузку на образец, довеет его до разрушения; максимальное усилие, достигнутое в процессе испытания, принять за величину разрушающей нагрузки на образец и записать ее в табл.2 Л; - аналогичные операции проделать с двумя сстаглимися кубами других серий.

- измерить с помощью микроскопа МПБ-2 (трубки Бриннеля) с 24-кратным увеличением и ценой деления 0,05 мк» диаметры отпечатков на белой бумаге; за диаметр отпечатка принимать среднее арифметическое результатов двух взаимно перпендикулярных измерений; записать результаты измерений (с точностью до 0,1 мм) рядом с соответствующими отпечатками; - записать результаты измерений отдельно по каждому образцу и каждому прибору. 2.5 Порядок работы дома при подготовке отчета: - по формуле - вычислить средние диаметры отпечатков отдельно по каждому образцу и каждому прибору; при обработке полученных результатов отбросить случайные значения (промахи), отличающиеся на 10 и более процентов от среднего арифметического, вычисленного с учетом всех значений по данному кубу и прибору, включая и подозреваемые на промах, затем вычислить новое среднее арифметическое уже без учета промахов; - на рис.2.1 нанести три точки, соответствующие трем средним диаметрам отпечатков от молотка И.А.Физделя; здесь показана градуировочная кривая, построенная по результатам многочисленных испытаний обычного тяжелого бетона эксплуатируемых в нормальных условиях конструкций; по формуле (Rk-R)10Q/Rk определить в процентах погрешность каждого из полученных результатов относительно значения прочности бетона по кривой Rk для данного диаметра отпечатка; - на рис.2.2 нанести три точки, соответствующие трем средним диаметрам отпечатков от прибора КГ-1; эти экспериментальные результаты наряду с данными, полученными в других учебных группах и при проведении подобных испытаний сотрудниками кафедры, позволят построить градуировочную кривую для прибора КГ-1.

5,5 6 6.Б 7 7,5 8 8,5 9 9,5 10 10,6 11 11,5 12 12,5 13 d, мм

Рис.2.1. Градуировочная крвая для молотка М.А.Физдедя и новые результаты испытания

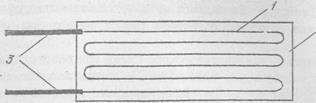

Цель работы Овладеть основами тензорезистивного метода измерения деформаций, технологией приклейки тензорезисторов, приемами создания мостовых схем с использованием тензорезисторов и снятия отсчетов по регистрирующим приборам. 3.2 Техническое обеспечение работы: - отрезки стальной полосы длиной 50 см - 2 шт. и длиной 15 см - 2 шт.; на одном из длинных образцов наклеены два тензорезистора с базой 20 мм, на одном из коротких - один тензорезистор; - бетонные призмы размером 10x10x40 см - 2 шт,; на одной из них наклеены два тензорезистора с базой 50 мм; - отрезки арматуры периодического профиля d = 14(16) мм длиной 50 см - 2 шт.; на одном из них наклеен тензорезистор на базе 20 мм; - бетонные балочки размером 4x4x16 см 2 шт; на одной из них наклеен тензорезистор с базой 20 мм; - наждачная бумага средних номеров; - карборундовый брусок или круг; - ацетон, технический спирт кремниинитроглифталевыи клей - паяльник, канифоль, олово; - соединительные провода, разъемы - 2 шт.; - прибор ИДИ-1; - прибор ЦТМ-5. - гидравлический пресс ПСУ-250 (тс); - гидравлическая машина для испытания на растяжение (разрывная) МР-500 (кН). 3.3 Содержание работы' Принцип работы тензорезистора основан на изменении сопротивления проводника при изменении его длины и поперечного сечения (это свойство называется тензочувствктельностью). Наиболее широко применяются тензорезисторы из нескольких близко расположенных петель коястантановсй проволоки, намотанных в одной плоскости и приклеенных к подложке (рис.3.1). Диаметр тензопроволоки - 0,012... 0,03 мм, подложка - из высококачествен ной бумаги толщиной 0,02...0,05 мм (для использования на однородных материалах - стали, пластмассах) и 0,1...0,15 мм (для использования на неоднородном материале - бетоне). Расстояние между петлями 1 называется базой тензорезистора; выпускают тензорезисторы с базой 5...100 мм. К концам проволоки припаяны токювыводы. В форме петлевого тензорезистора имеется конструктивный недостаток - участки проволоки, приходящиеся на петли, обусловливают поперечную тензочувствительность, искажающую основную характеристику - осевую тензочувствительность.

Рис.3.1. Петлевой проволочный тензорезистор: 1 - тензорешетка; 2 - подложка; 3 - токовыводы Этого недостатка лишены тензорезисторы беспетлевого типа, в которых решетка образована пучком параллельных тензопроволок, замкнутых на концевых участках медными перемычками. Поперечная тензочувствительность отсутствует и в фольговых тензорезисторах, решетка которых создается фотолитографическим методом из полосок фольги толщиной 0,003...0,001 мм с развитым сечением на концевых участках. Гораздо реже применяются полупроводниковые тензорезисторы, получаемые электрической резкой монокристаллов германия и кремния на пластинки толщиной 0,01...0,02 мм, шириной 0,5..Л мм и длиной 2...15 мм. Тензорезистор наклеивают на поверхность конструкции, и он, удлиняясь или укорачиваясь вместе с ней, меняет свое сопротивление. В качестве тензометрического клея при работе конструкции в нормальных температурно-влажностных условиях желательно применять частично полимеризующийся клей холодного отверждения - кремнии- нитроглифталевый 192 Т; в условиях нормальных температуры и влажности полное отверждение его происходит за 24 ч; рабочий температурный диапазон - от -50 °С до +50 °С. Допускается применять фенолформальдегидные клеи группы БФ, но в процессе их сушки требуется термообработка по ступенчатому режиму до 180...200 °С.

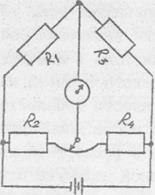

Изменение сопротивления тензорезистора при деформации конструкции составляет тысячные доли ома. Сопротивление такого порядка можно измерить с высокой точностью лишь электрическими цепями мостового типа (мостом Уитстона, рис.3.2). Мост считается сбалансированным, когда ток в измерительной диагонали АС равен нулю, а это возможно, если при разветвлении тока в точке В падение напряжения на плече ВС равно падению напряжения на плече ВА, т.е. IiRi = I 2 R 3, и когда равны падения напряжений на сопротивлениях R 2 и R 4, т.е. I 1 R 2 = 12^4- Разделив первое уравнение на второе, получим: R 1 /R 2 - R 3 /R 4 или R 3. R 4 = РяРз* Таким образом, мост сбалансирован, когда произведения сопротивлений противоположных плеч равны. Если Ri - тензорезистор на конструкции, и при деформировании ее сопротивление Ri изменилось на ARi, то баланс моста нарушится, в измерительной диагонали возникнет ток, который может быть измерен. Такой метод определения изменения сопротивления одного из плеч моста путем регистрации тока в измерительной диагонали называется методом непосредственного отсчета или методом отклонения.

Рис.3.3. Мостовая схема с реохордом Если в мостовую схему ввести дополнительную деталь - реохорд (рис.3.3), то балансировку моста можно произвести передвижением движка реохорда. Если рядом с реохордной проволокой поместить линейную шкалу, то определенной величине относительного изменения сопротивления Ri будет соответствовать определенное перемещение движка реохорда. Определение относительного изменения сопротивления плеча моста, при котором регистрации показании всякий раз предшествует балансировка моста, называется нулевым методом. Для исключения температурных погрешностей тензорезисторов (из-за изменения температуры окружающего воздуха во время проведения испытания) используется термокомпенсация. Rz ~ тензорезистор, по всем параметрам идентичный Ri (активному), приклеивается к небольшому образцу из того же материала, что и конструкция, и помещается в одинаковые с ней условия. В этом случае изменение температуры вызовет одинаковое изменение сопротивления активного (Ri) и компенсационного (R 2) тензорезисторов, а так как они включены в смежные плечи, баланс моста при этом не нарушится. Испытания строительных конструкций требуют постановки большого количества активных тензорезисторов. Поэтому к мосту последовательно присоединяют активные и соответствующие компенсационные (обычно один на десять активных) тензорезисторы. Применение гальванометра в измерительной диагонали в электротехнике неудобно. Чтобы вместо него применить микроамперметр, напряжение в цепях нужно усилить. Стабильный же усилитель постоянного тока является сложным и дорогостоящим прибором. Поэтому современная тензсрезистивная аппаратура питается переменным током, их схемы чрезвычайно от этого усложняются, но принцип определения изменения сопротивления тензорезисторов - нулевой метод - используется и в них. Имеются приборы с ручной (ИД-2;62; ИСД-2;3) и автоматической (АИД-1М;2М;4; ИДЦ-1; ЦТМ-3;5;7; СИИТ) балансировкой моста. В первом случае отсчеты снимаются по шкале типа часовой, во втором - применяется цифровая индикация (на цифротроне высвечивается номер тензорезистора и результат измерения; время одного измерения - 0,05 с). Автоматический коммутатор способен поочередно подключать к мосту 99 активных и 9 компенсационных тензорезисторов. Цифрсзые тензометрические мосты оснащены цифрспечатью (унифицированными ленточными перфораторами с бумажной лентой). Возможна их стыков;;а с компьютером, в этом случае информация будет не только цифровая, но и в виде графиков по каждому тензорезистору. 3.4 Порядок работы на занятии: - зачистить наждачной бумагой средних номероь или карборундовыми брусками указанные преподавателем участки стального образца и' арматуры до полного удаления окалины, ржавчины и пыли; ча зачищенной поверхности не должно быть раковин и глубоких царапин; - зачищенные участки стальных и бетонного образцов обезжирить и обезводить, протерев ацетоном, а затем техническим спиртом; - выполнить грунтовку участков, нанеся колонковой кистью нетолстый слой кремнийнитроглифталевого клея 192Т, а через 30-40 мин - еще один; - на подготовленные поверхности образцов и подложку 7 тензо- резисторов нанести тонкий слой клея и просушить его в течение 10-15 мин; - покрыть подложку тензорезистора более толстым слоем клея, уложить тензорезистор на требуемое место, накрыть целлофановой пленкой и нажатием пальца из-под него удалить излишки клея; подержать тензорезистор, прижав пальцами, в течение 1-2 мин. То же проделать с другими тензорезисторами, причем два из них будут являться компенсационными и наклеивать их следует на другие образцы из идентичных материалов. Время сушки наклеенных тензорезисто- ров - не менее 1 суток, поэтому дальнейшую работу проводить на образцах с уже высушенными тензорезисторами; - спаять тензорезистивные схемы согласно рис.3.4 и 3.5; - установить бетонную призму на опорную плиту гидравлического пресса, снять по прибору ИДЦ-1 начальные отсчеты С0 по обоим активным тензорезисторам; - сдавить призму усилием 25, затем 50 и 75 кН, снимая на наядой ступени нагружения отсчеты Cj по тензорезисторам; - разгрузить призму; - найти разности отсчетов ДСд * Cj- Со; ДСз равны относительным деформациям призмы на участке наклейки тензорезистора, увеличенным в 105 раз; - закрепить в захватах разрывной машины стальной образец, снять по прибору ИДЦ-1 начальные отсчеты 0о по обоим активным тензорезисторам; - растянуть образец усилием 10, затем 20 и 30 кН, снимая на каждой ступени нагружения отсчеты Cj по тензорезисторам; - разгрузить образец;

Рис.3.4. Тензорезистивная схема при испытании стального образца и арматуры; 1 - рабочие тензорезисторы; 2 - компенсационный тензорезистор; 3 - разъём (с номерами контактов)

Рис.3.5. Тензорезистивная схема при испытании бетонной призмы 1 - рабочие тензорезисторы; 2 - компенсационный тензорезистор; 3 - разъём (с номерами контактов) - найти разности отсчетов ACj = Cj- Со; ACj равны относительным деформациям образца, увеличенным в 105 раз; - аналогичные операции проделать с образцом из арматурной стали при тех же растягивающих усилиях; - демонтировать обе тензорезистивные схемы.

Цель работы Научиться пользоваться приборами для определения прочности бетона методами его местного разрушения (пресс-насосами ГПНС-4 и ГПНВ-5). 4.2 Техническое обеспечение работы: - бетонные кубы-образцы с ребром 20 см (промаркированные, из одной серии) - 3 шт.; - такой же бетонный куб, но из другой серии; - портативный гидравлический пресс-насос ГПНС-4; * - несмотря на то, что методы местных разрушений связаны с определенным ослаблением несущей способности конструкций, их принято относить к неразрушающим - портативный гидравлический пресс-насос ГПНВ-5; - сверлильная машина ИП-1023 с алмазными сверлами; - самозаанкеривающиеся устройства - 2 шт.; - устройство УРС или УРС-2; - стальные пластины-диски - 4 шт., два из них наклеены на бетонном кубе; - эпоксидная смола, отвердитель (полиэтиленполиамин), наполнитель (портландцемент); - бумажные кольца шириной 15 мм с внутренним диаметром 80 мм - 2 шт., одно из них наклеено на бетонном кубе; - груз массой 1,5...2 кг; - штангенциркуль и курвиметр; - гидравлический пресс ПСУ-250 (тс). Содержание работы Для построения градуировочных зависимостей ’’усилие вырыва анкерного устройства - прочность бетона R”, ’’усилие скалывания участка ребра - прочность бетона R” и ’’усилие отрыва дискам - прочность бетона R” проводим параллельные испытания образцов бетона вначале методами местных разрушений, а затем на гидравлическом прессе до разрушения. Каждая из градуировочных зависимостей строится по результатам испытания не менее 15 серий образцов-кубов, серия включает в себя три образца-близкеца. Студенческая подгруппа испытывает три образца-близнеца одной серии. Испытанию подвергаются кубы с ребром 20 см. Кубы такого размера в наибольшей степени (по сравнению с кубами меньшего размера) обеспечивают соответствие условий их испытания и испытания отдельных участков натурных конструкций методами местных разрушений. Для перевода предела прочности таких кубов к прочности эталонного куба с ребром 15 см используется переводной коэффициент «= 1,05. 4.3 Порядок работы на занятии: - сверлильной машиной ИП-1023 в бетонном кубе-образце, на котором уже наклеены два диска для испытания его методом отрыва, приблизительно е середине двух свободных противоположных граней просверлить шпуры диаметром 24 и глубиной 48 мм или диаметром 28 и глубиной 35 мм; - опустить в один из шпуров самозаанкеривающееся устройство соответствующего диаметра (анкеровка устройства обеспечивается за счет рифленых сегментных щек и разжимного конуса) и с помощью са- моцентрирующегося пресса-насоса ГПНС-4, работающего с анкерным устройством диаметром 28 мм, или пресса-насоса ГПНВ-5, работающего с анкерным устройством диаметром 24 мм, плавно вращая ручку прибора (подавая масло в рабочий цилиндр), вырвать заделанный в бетон анкер и зафиксировать усилие вырьта; - измерить глубину вырыва, а тзкже наибольший и наименьший размеры вырванной части бетона в плане (в плоскости испытанной грани образца); если глубина вырыва отличается от глубины заделки анкера более чем на 5 % или наибольший и наименьший размеры вырванной части бетона в плане - более чем в 2 раза, то результат испытания не учитывать; - опустить самозаанкеривающееся устройство в другой шпур и повторить операцию; - найти среднее значение усилия вырыва; - для метода отрыва со скалыванием при использовании стандартных анкерных устройств диаметром 24 или 28 мм прочность бетона рекомендуют вычислять по формуле R = сс m Р, (4.1) где R - в МПа; *" Р - усилие вырыва, кН; m - коэффициент, учитывающий максимальный размер крупности заполнителя в зоне вырыва и принимаемый равным 1 при крупности менее 50 мм и равным 1,1 при крупности 50 мм и более; ос - коэффициент пропорциональности между усилием вырыва и прочностью бетона, принимаемый по табл.4.1; испытываемые кубы-образцы твердели в естественных условиях, предполагаемая прочность их менее 50 МПа, крупность заполнителя Таблица 4.1 - вычислить по формуле (4.1) значение R (обозначить его через Ri); - измерить штангенциркулем или металлической линейкой (с точностью до 0,1 мм) грани двух других бетонных кубов серии, определяющие средние рабочие площади образцов, учитывая, что кубы будут устанавливаться на опорную плиту пресса гранями, являвшимися при формовании боковыми, и сжимающая сила будет направлена параллельно слоям укладки (т.е. поверхность бетонирования кубов должна оказаться сейчас боковой); - результаты измерений и вычисленные средние рабочие плошдди образцов записать в табл.4.2; - один из обмеренных кубов поставить на стол так, чтобы поверхность бетонирования по-прежнему оставалась боковой и чтобы боковыми стали грани, которых впоследствии будут касаться плиты, пресса; - на верхней грани поставленного таким образом на стол куба закрепить с помощью крюков с винтовыми тягами (завинчивая гайки тяг) упорную раму устройства УРС или УРС-2; на глубину 20 мм установить скалывающий крюк устройства шириной 30 мм приблизительно посередине ребра, соединить его с прибором ГПНС-4 (работающим с УРС-2) или ГПНВ-5 (работающим с УРС) переходной муфтой;

Рис.4.1. Схема испытаний бетонного куба: 1 - сколы ребер; 2 - поверхность бетонирования; 3 - направление испытаний при сжатии

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.240.142 (0.22 с.) |

Рисунок 1.1. Схема загружения и расположения приборов на тарировочной балочке

Рисунок 1.1. Схема загружения и расположения приборов на тарировочной балочке

,

, ,

,  и

и  , получаем

, получаем .

.

- относительная деформация;

- относительная деформация; - линейная деформация, мм;

- линейная деформация, мм; - база тензометра,

- база тензометра,  мм;

мм; - модуль упругости стали, из которой изготовлена балочка,

- модуль упругости стали, из которой изготовлена балочка, МПа (Н/мм2).

МПа (Н/мм2). , являющееся поправочным коэффициентом К, будет равно

, являющееся поправочным коэффициентом К, будет равно . (1.1)

. (1.1) деления, где

деления, где  мм - цена одного деления шкалы тензометра.

мм - цена одного деления шкалы тензометра. ;

; , определить поправочный коэффициент тензометра;

, определить поправочный коэффициент тензометра; , учитывая показания прибора не только для каждого отдельного хода, а все десять показаний;

, учитывая показания прибора не только для каждого отдельного хода, а все десять показаний;

- приращение нагрузки на каждой очередной ступени затружения;

- приращение нагрузки на каждой очередной ступени затружения; - приращение прогиба на этой ступени, измеренное индикатором, мм.

- приращение прогиба на этой ступени, измеренное индикатором, мм. Н должна отсчитать

Н должна отсчитать  делений, где

делений, где  мм - цена одного деления большой шкалы индикатора.

мм - цена одного деления большой шкалы индикатора. , (1.3)

, (1.3) - приращение прогиба на очередной ступени загружения, измеренное прогибомером, мм.

- приращение прогиба на очередной ступени загружения, измеренное прогибомером, мм.

Н) загрузить балочку и найти разности отсчётов по каждому из приборов по формуле

Н) загрузить балочку и найти разности отсчётов по каждому из приборов по формуле  , где

, где  и

и  - отсчёты соответственно до и после приложения к балочке

- отсчёты соответственно до и после приложения к балочке

, мм

, мм

,

, и

и  - средние разности по каждому из тензорезисторов

- средние разности по каждому из тензорезисторов  , взятые по абсолютной величине;

, взятые по абсолютной величине; ) и прогибомеру (

) и прогибомеру ( );

); определить поправочный коэффициент тензорезисторов;

определить поправочный коэффициент тензорезисторов; , определить поправочные коэффициенты индикатора и прогибомера.

, определить поправочные коэффициенты индикатора и прогибомера. .

. определить предел прочности бетона при сжатии каждого куба и записать его в табл. 2.1, учитывая, что 1 Н/см2 - 0,01 МПа;

определить предел прочности бетона при сжатии каждого куба и записать его в табл. 2.1, учитывая, что 1 Н/см2 - 0,01 МПа;