Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды лесоматериалов. Терминология. Круглые лесоматериалы.Содержание книги

Поиск на нашем сайте

ВИДЫ ЛЕСОМАТЕРИАЛОВ. ТЕРМИНОЛОГИЯ. КРУГЛЫЕ ЛЕСОМАТЕРИАЛЫ. исходный продукт - хлыста (без корней, сучьев, вершины). Путем мех. обработки получ. сартименты. по способу механической обработки хлыста: - круглые (поперечное деление хлыста) - пиленые (при продольной распиловке) - лущеные (резка древесины на тонкие листы, для получения шпона, исп. для фанеры) - строганные (резка по шпоностроганным доскам – шпон для отделки, ширина не более ширины ствола) - колотые (раскалывание чурака вдоль волокон) - измельченные (дробление древесины на рубильных машинах, фрезеровочных или стружечных станках). хлысты, поступает сплавным путем, железнодорожным или автомобильным транспортом. КРУГЛЫЕ – поперечное деление хлыста на отрезки 1) бревна – сортименты, используются в круглом виде или отесанные по 1-2м кромкам, расколотые на 2е половины.

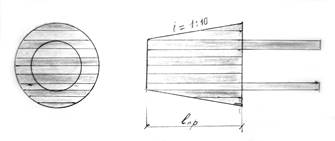

Сбежистость – уменьшенеи диаметра от ккомеля к отрубу (1 см на 1 м) Диаметр бревна = диаметру отрубня По ГОСТу в зависимости от качества древесины и дефектов обработки лесоматериалы заготовляют 1-го – 4-го сортов, мелкие сортименты могут быть только 2-го или 3-го сорта. Пиловочные бревна имеют следующие стандартные размеры:

Длина от 3 до 6,5 м с градацией через 0,5 м. Бревна длиной более 6,5 м заготовляют по специальному заказу для опор линий электропередач и связи. По диаметру отруба бревна делятся на: бревна (70-300), подтоварник, жерди. 2) кряж – сортименты, используемые для выработки специальных пиломатериалов (карабелостроительство, спички, шпалы). Сортименты (кряжи), соответствующие по размерам деревообрабатывающим станкам – чураки. Отрезок хлыста = по длине нескольким чурокам - долготьё. 3) баланс – колотые сортименты предназначенные для переработки в целлюлозу и древесную массу.

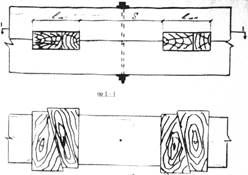

К древесине для ДК предъявляются следующие доп. Треб.: - ширина годичных слоев в древесине должна быть не более 5 мм, а содержание в них поздней древесины – не менее 20%; - в заготовках из пиломатериалов 1-го и 2-го сортов для крайней растянутой зоны (на 0,15 высоты сечения) клееных изгибаемых элементов и в досках 1-3-го сортов толщиной 60 мм и менее, работающих на ребро при изгибе или на растяжение, не допускается сердцевина.

СОЕДИНЕНИЯ НА ШПОНКАХ Шпонки — это вкладыши из твердых пород древесины, стали или из пластмасс, которые устанавливаются между сплачиваемыми элементами и препятствуют их взаимному сдвигу. Сами они работают на сжатие. "- " Шпоночные соединения являются неуравновешенными, поэтому отличительным признаком работы шпоночного соединения является наличие распора – неуравновешенного усилия, для восприятия которого требуется постановка дополнительных рабочих стяжных связей; при их применении для соединения деревянных элементов цельного сечения, из-за устройства гнезд под шпонки сильно ослаблялось поперечное сечение.

Hвр – глубина врубки (приближенно можно считать равной половине высоты шпонки) Тсм – равнодействующая усилий, распределенных по площадкам шпонки Q – вертикальная реакция (распор), возникающая в углах шпонки N – равнодействующая усилий, появляющихся в каждом из соединенных элементов в результате их взаимного сдвига(при расчете шпонки условно принимается за внешнюю нагрузку) e шп – эксцентриситет равнодействующих усилий, возникающий по нагруженным площадкам шпонки Рассмотрим принцип работы шпоночного соединения на примере продольной шпонки. Под действием внешней сдвигающей силы, эксцентрично передающейся через площадки упоров, возникают реакции Тсм на площадках шпонки, между этими реакциями у нас образуется плечо, обозначенное е, а следовательно образуется момент, который стремиться повернуть шпонку. В результате этого в ее углах возникают вертикальные реакции (распор), для восприятия которых необходимы дополнительные связи, препятствующие вертикальному перемещению соединяемых брусьев. Обычно в качестве таких связей используются стяжные болты. Рассмотрев условие равновесия шпонки (взяв сумму моментов относительно точки «а» и проняв ее равной нулю), получим: ΣMа = 0, Тсм×hвр - Q×Lшп = 0 Отсюда: Q = Тсм×hвр/ Lшп Следовательно, чем больше отношение длинны шпонки к глубине врубки, тем меньше величина распора, воспринимаемая стяжными болтами. Во избежание чрезмерной деформативности шпоночных соединений, а также для уменьшения количества стяжных болтов, длину шпонки по нормам принимают не менее lшп≥5hвр.

1. Сопряжение на продольных шпонках "+ " способно работать на знакопеременные усилия. "- " жесткое и непластичное, следовательно, для его разрушения требуется небольшая работа, несмотря на значительные усилия, которые могут быть восприняты непосредственно шпонкой.

Для изгибаемых элементов, где по нейтральной оси возникает сдвиг: Продольные шпонки увеличенной высоты. Применяют в составных балках или составных стойках, те в элементах конструкции, работающих на изгиб. Колодки выполняют из того же материала, что и сопрягаемые элементы.

3. Сопряжение на наклонных шпонках "+ " несколько увеличивается площадь смятия и возникающее по площадке смятия усилие прижима, обратное усилию распора => более грамотное распределение усилий; уменьшает опасность скалывания древесины. "- " способно воспринимать только однозначные усилия (те знак усилия не должен меняться); сложная вырубка гнезда 4. Каждая состоит из двух клиньев, волокна которых направлены перпендикулярно волокнам соединяемых элементов – работают на смятие. "+ " снижается опасность жесткости и непрочности сопряжения, связанной с трудностью точной пригонки шпонок к их гнездам (что особенно существенно в многорядных соединениях), тк плотно забиваются; уменьшается опасность скалывания. "- " на смятие работает не древесина брусьев, а древесина шпонок => значительное снижение несущей способности древесины шпонок при работе поперек волокон, а следовательно, понижение несущей способности всего сопряжения. Предназначены для спокойной эксплуатации. 5. Особую группу составляют шпонки, используемые в соединениях элементов деревянных конструкций, расположенных под углом друг к другу – центровые шпонки. Их задача – распределять сосредоточенное усилие, передающееся с элемента на элемент, на большую площадь. Как правило, в центре такого шпоночного соединения располагается узловой болт. Центровые шпонки принято разделять на гладкие и зубчатые, кольцевые шпонки и дисковые шпонки (шайбы шпоночного типа). Расчет шпоночного соединения, так же, как и лобовых врубок, выполняется на смятие и скалывание, при этом глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты бруса, а бревна — не менее 3 см и не более 1/4 диаметра бревна. При расчете соединений на шпонках требуется подбор стяжных болтов и шайб под его головку и под гайку для восприятия распора. Клееные деревянные балки.

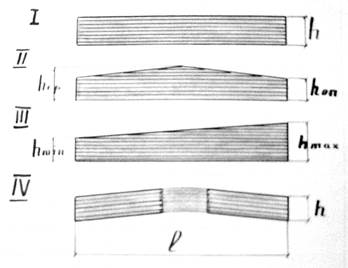

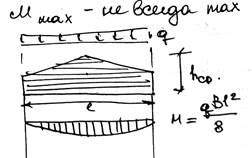

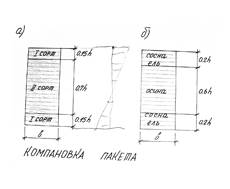

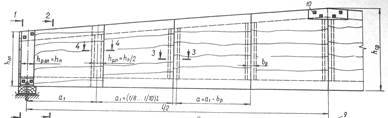

При склеивании можем изогнуть древесину любой формы, но наиболее часто встречающиеся кф балки имеют следующие фасадные формы: постоянной высоты, двускатная, односкатная, двускатная балка постоянной высоты с клеевой вставкой. Двускатные и односкатные балки для уменьшения расхода материала обычно выклеиваются следующим образом: нижняя часть из плетей постоянной длины, верхняя из плетей ступенчато-уменьшенной длинны. Поперечное сечение кд чаще всего выполняется в виде прямоугольника, однако при этом для экономии можем использовать древесину плетей разного сорта. Самые большие напряжения в верхней и нижней части – древесина более высокого сорта, в середине – древесина более низкого сорта, причем при расчете говорим, что сечение все из древесины первого сорта. Если балки большого пролета, делают двутаврового сечения из отдельно выполненных пакетов (стенку и полки), которые впоследствии склеиваются. Если балки большие и под тяжелую нагрузку, располагаем плети пастями параллельно поясам, если не очень большая нагрузка – располагаем вертикально, тем более что пакет мы можем выклеить шириной больше, чем ширина одной доски. Правда, при выклеивании большого пакета требуется перевязка швов на ширину, не менее ширины одной доски. Алгоритм расчета: По 1 предел. сост. а) по нормальным напряжениям σи = Mmax / W ≤ mб mсл Rи здесь коэф-т условия работы mб учитывает влияние размеров поперечного сечения, mсл – толщину слоев. б) по скалыванию (скалывающ-е напряжения проверяют в сечении с максимальной поперечной силой Q) τ = QS/Jb≤RСК (S-стаич-й момент брутто сдвигаемой части поперечного сечения эл-та, J- момент инерции, b – ширина балки, расчетное сопротивление скалыванию при изгибе для клееных эл-в). !!! В 2скатных балках при равномерно распределенной нагрузке сечение с максимальным нормальным напряжением не совпадает с положением максимального момента. Это сечение находится из общего выражения для нормальных напряжений, его дифференцируют и приравнивают к нулю, откуда получают, что указанное сечение отстоит от опоры на расстоянии → х=lhОП / 2hСР. (l-пролет, hОП –высота на опоре, hСР – в середине пролета) !!! Для балок прямоугольного сечения из пакета досок необходимо производить расчет на устойчивость плоской формы деформирования: σИ = М/φМ Wбр ≤ RИ mб mсл.

φМ = 140 (b2 / lph)Kф.- коэф-т устойчивости. lp-расстояние между опорными сечениями балки, а при закреплении сжатой кромки балки в промежуточных точках от смещения из плоскости – расстояние между этими точками b – ширина поперечного сечения h – максимальная высота поперечного сечения на участке lp, Кф – коэф-т, зависящий от формы эпюры изгибающих моментов на участке lp. По 2 предел. сост.

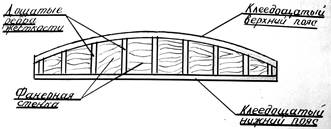

Клеефанерные балки. Общие положения. Ребристые конструкции.

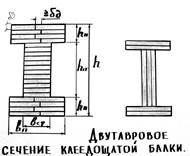

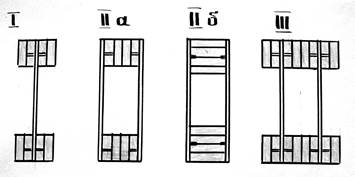

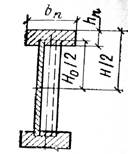

1)двутавровое Проще всего по технологии самое экономичное по расходу материала, неплохо передает нагрузку, но имеет малый момент инерции на кручение при потере устойчивости – не обеспечивает большой несущей способности, те может использоваться только для не сильно загруженных балок небольшого пролета 2)коробчатое Имеет гладкую фасадную поверхность (не скапливается пыль), но кроме сдвига возникает также отдирающий момент. Модуль упругости примерно в 20 раз ниже – те устойчивость значительно выше, чем у двутавровых. Теперь на стенку передается нагрузка с половины верхнего пояса, равнодействующая расположена посередине – отрывающие усилия. 3)двутаврово-коробчатое Наиболее выгодное: равнодействующая направлена прямо по стенке, те отдирающего момента не возникает; несущая способность при удачном подборе элементов может быть в 4 раза выше, чем в коробчатом сечении. Но не очень удобны для химически агрессивных сред. Пояса работают на растяжение (нижний) и на сжатие (верхние), воспринимают нормальные напряжения. Доски /слои/ в пакетах поясов располагаются вертикально и стыкуются зубчатым шипом до производства балок. В поясах балок коробчатого сечения допускается применять горизонтальное расположение слоев. Если высота поясов превышает 100 мм, во избежание появления в швах значительных дополнительных напряжений от возможной усушки древесины в поясах следует выполнять горизонтальные пропилы 5-10мм со стороны стенок. Так как сопротивление растяжению-сжатию у фанеры не сильно превышает сопротивление растяжению-сжатию древесины, делать пояса из фанеры нецелесообразно.

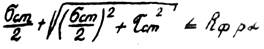

Стенки балок выполняют из водостойкой фанеры толщиной не менее 1/130 высоты стенки, но не менее 8 мм. Фанеру располагают волокнами рубашек, либо перпендикулярно к поясам, либо параллельно. В первом случае она воспринимает только касательные напряжения, лучше работает на скалывание между шпонами и на срез. Но вертикальные стыки её могут устраиваться только с помощью фанерных накладок. Во втором случае фанера воспринимает как касательные, так и часть нормальных напряжений, лучше работает на сжатие и растяжение при изгибе балки, а стыки легко выполняются склеиванием листов на «ус». При больших сосредоточенных грузах, фанеру располагают волокнами рубашек перпендикулярно к поясам. Фанерная стенка имеет сопротивление скалыванию примерно в 10 раз превышающее сопротивление древесины(тк приходится перерезать волокна в части слоев шпона), что позволяет уменьшить ее толщину. Но это приводит к тому, что при изгибе балки тонкая фанерная стенка теряет местную устойчивость. Поперечная устойчивость плоской фанерной стенки обеспечивают дощатыми ребрами, которые ставят по длине балки на расстоянии 1/8 – 1/10 её пролета (таким образом уменьшая поле фанерной стенки, способное потерять устойчивость). Опорные ребра принимают такой же ширины, как пояса (воспринимают опорную реакцию), а промежуточные вдвое уже. Ребра устанавливают на равных расстояниях, а у опор их при необходимости ставят чаще, но не ближе, чем на расстоянии, равном высоте стенки. Возможно укрепление фанеры в опорной панели диагональным ребром. Ребра должны совпадать со стыками фанерной стенки и располагаться в местах приложения сосредоточенных нагрузок (например, если в покрытии есть прогоны, то опорные ребра следует размещать под ними). Ребра приторцовывают к поясам балки и приклеивают. В целом вся конструкция работает на изгиб. Схема конструктивного расчета балок с плоской стенкой, волокна рубашек, расположенных вдоль поясов. Балки, составленной из двух материалов (древесины и фанеры) рассчитывают по приведенным геометрическим характеристикам поперечных сечений. Приведение осуществляется к тому материалу, в котором проверяют напряжения. Принятое сечение проверяют на: 1. прочность по нормальным растягивающим напряжениям: δр = Mрасч/Wпр ≤ Rр по нормальным сжимающим напряжениям: δсж = Mрасч/Wпр ≤ Rс×γ, где γ – коэффициент продольного изгиба сжатого стержня из плоскости изгиба, зависит от гибкости пояса. При этом максимальный изгибающий момент возникает не в середине пролета, как в балках постоянного сечения, а на некотором расчетном расстоянии от опоры. Это связано с тем, что в месте, где момент должен достигать своего наибольшего значения (в середине балки), высота балки так же наибольшая => момент сопротивления повышается, и эпюра моментов становится похожей на лифчик =) 2. прочность фанерной стенки на срез по нейтральной оси в месте действия максимальной поперечной силы: τ=Qmax×Sпр/Iпр×Σδф≤ Rф.ср. 3. прочность клеевых швов между поясами и фанерной стенкой на скалывание: τ=Qmax×Sпр/Iпр×Σhп×n≤ Rф.ск, где n – число вертикальных швов 4. прочность фанерной стенки на действие главных растягивающих напряжений в местах приложения сосредоточенных нагрузок, либо в местах одновременного действия больших τ и δ: где

τст и δст – нормальные и касательные напряжения в стенке на уровне внутренней кромки поясов 5. τст и δст – нормальные и касательные напряжения в расчетном сечении стенки на уровне внутренней кромки поясов Kи; Kτ- коэффициенты, определяемые по СНиПу hрасч - расчетная высота стенки hст -расстояние между внутренними кромками поясов Проверка выполняется в панели, где действует максимальная поперечная сила, и в панели, где нормальные и касательные напряжения одновременно достигают больших значений (например, если в пределах границ панели приложена сосредоточенная сила). Геометрические характеристики и расчетные напряжения определяются для сечения, расположенного в середине длинны панели. 6. жесткость (прогиб балки)

Наиболее экономична балка с криволинейным верхним поясом, так как ее форма повторяет форму эпюры моментов. Пропилы через 10 см. уменьшают площадь склеивания – уменьшают равнодействующие усадочные напряжения.

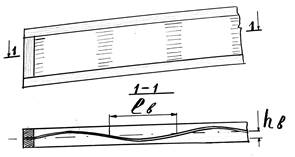

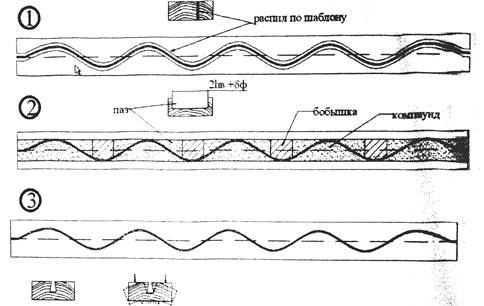

Относятся к разряду малогабаритных конструкций (до 9 м), поэтому поперечное сечение имеет обычно двутавровую форму, с двумя стенками встречаются редко. Балки достаточно технологичны, что позволяет изготавливать их на поточных линиях. Пояса принимают либо цельными (из брусьев), либо клееными (из горизонтально уложенных досок). Воспринимают нормальные напряжения и работают на растяжение-сжатие. Вследствие придания волнистости стенке обеспечивается ее жесткость, лучше сопротивляется потере устойчивости (нет необходимости в укреплении ее ребрами жесткости; ставятся только опорные ребра, промежуточные отсутствуют). Волнистая фанерная стенка практически не воспринимает нормальные напряжения, так как при изгибе балки она способна складываться, или распрямляться, те обладает податливостью. В результате податливости волнистой фанерной стенки полки балки будут упруго сдвигаться относительно друг друга. Поэтому на основании исследований балку с волнистой стенкой следует рассчитывать как составную на податливых связях, где роль податливых связей играет волнистая стенка. В расчете податливость фанерной стенки учитывают, вводя специальные коэффициенты. Толщину фанеры принимают не менее δф≥6мм. Фанерной стенке придают волнистую форму по синусоиде с высотой волны не менее bп/3. По длине балки проектируют целое число полуволн с соотношением hв/lв = 1:12 – 1:18. Волокна рубашек фанеры в балке располагаются под углом 90 или 45 градусов к поясам. Листы стыкуются на «ус». Выбранное сечение проверяют на: 1. Прочность принятого поперечного сечения по нормальным напряжениям: растянутого пояса по формуле σ = M/Wрасч ≤ Rр.; сжатого пояса по формуле: σ = M/(φу*Wбр) ≤ Rс, 4. Прочность клеевого соединения волнистой стенки с поясами на действие касательных напряжений (скалывание): τш =Qmax*Sп/(Iх*Σhш) ≤ Rф. ск., где hш ≥ 2,5 δф – глубина паза. Проверку балки по наибольшим сдвигающим усилиям производят, как правило, в опорном сечении. При этом определяют сдвигающие напряжения в соединении стенки с полками. 5. Фанерную стенку на срез (по касательным напряжениям) с учетом местной потери устойчивости в опорном сечении: τ=Qmax*Sп/(Ix* δф) ≤ φф*Rф. ср 6. Прогиб балки: f ≤ fпр (аналогично балке с плоскими стенками + момент инерции умножается на коэффициент, уменьшающий жесткость из-за податливости стенки)

1) Брусья поясов распиливаем по шаблону, склеиваем картину фанерной стенки, зажимаем ее между распиленными брусьями поясов, смазываем клеем и запрессовываем. 2) Выбиваем в деревянных поясах пазы по лекалу, в эти пазы устраиваем фанерную картину и распираем с помощью деревянных бобышек, пазы заполняем эпоксидным компаундом. 3) По лекалу в брусьях поясов выбиваем узкий трапециевидный паз, ставим под него жесткую опору, пригружаем края => брус изогнется, и тогда можно затащить в паз фанерную картину => снимаем нагрузку. Глубину пазов принимают по расчету, но не менее hш ≥ δф.

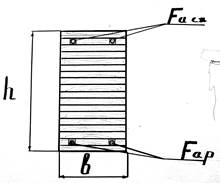

Клееные балки, как правило, армируются в растянутых и сжатых зонах (двойное симметричное армирование). Одиночное армирование – распределение арматуры только в растянутой зоне, дает незначительный эффект, поэтому нецелесообразно. Процент армирования колеблется от 1% до 3%. Арматуру укладывают в профрезерованные пазы прямоугольной или полукруглой формы на 5 мм шире диаметра арматуры. Пазы выбиваются во вторых от кромок досках (доски, выходящие на кромку, защищают арматуру от коррозии). Ширина древесины между пазами берется не менее 2.4 ширины паза, а расстояние от грани балки до крайних пазов – 1.2 ширины паза, но не менее 20 мм. В пазы заливают клей, а затем укладывают арматуру и производят запрессовку. Для вклеивания арматуры обычно используют эпоксидно-цементный безусадочный клей или эпоксидный компаунд (в эпоксидную смолу добавляют песок). Эпоксидный клей обладает хорошей адгезией, как к древесине, так и к стали; обеспечивает надежную совместную работу арматуры и дерева, при полимеризации не требует повышенных давлений, объем его почти не уменьшается. Расчет армированных балок ведется по схеме расчета изгибаемых элементов. Поперечное сечение армированной деревянной конструкции рассматривают как цельное, а учет совместной работы клееной древесины и арматуры выполняется с помощью использования приведенных геометрических характеристик, при этом материал арматуры приводиться к древесине. Геометрические характеристики приведенного сечения: основное сечение - древесина, а основные геометрические характеристики арматуры умножаем на отношение модулей упругости. Fсеч = Fдрев + Fарм*αпр, где αпр= Ест/Еар – коэф. приведения модуля упругости арматуры к модулю упругости древесины. Проверка принятого сечения проводится аналогично проверке обычной клеедощатой балки: 1) Проверяют прочность принятого поперечного сечения по формулам: Для простого изгиба δр = M/Wрасч ≤ Rи, где M – расчетный изгибающий момент, Wрасч – расчетный момент сопротивления сечения, Rи(ск) – расчетное сопротивление материала изгибу(скалыванию) По касательным напряжениям τ=Q×Sбр/Iбр×bрасч ≤ Rск(ср), где Q –расчетная поперечная сила, Sбр – статический момент брутто сдвигаемой части сечения относительно нейтрального слоя поперечного сечения, bрасч – расчетная ширина сечения элемента. 2) Прогиб по формуле: f = f0 / k [1+c (h/l)2] ≤ fпр, где f0 – прогиб балки постояннго сечения, h – наибольшая высота сечения, l – пролет балки, k – коэф- т учит-й влияние переменности высоты сечения, принимаемый 1 для балок постоянного сечения, с – коэф-т учит-й влияние деформаций сдвига от поперченной силы. 3) Устойчивость плоской формы деформирования по формулам, в которых значения геометрических характеристик принимают приведенными к древесине: σИ = М/φМ Wбр ≤ RИ mб mсл, φМ = 140 (b2 / lph)Kф.- коэф-т устойчивости. lp-расстояние между опорными сечениями балки, а при закреплении сжатой кромки балки в промежуточных точках от смещения из плоскости – расстояние между этими точками b – ширина поперечного сечения h – максимальная высота поперечного сечения на участке lp, Кф – коэф-т, зависящий от формы эпюры изгибающих моментов на участке lp. + 4) Прочность клеевого шва, соединяющего арматуру с древесиной: τ =Q*Sа.пр/(Iпр*Σhш) ≤ Rск, где Σhш – поверхность сдвига арматуры, равная половине периметра клеевого шва, который соединяет арматуру с древесиной.

Фермы из фанерных труб Фанерные трубы взялись с заводов химической промышленности, где они использовались в качестве трубопровода для средних химическиактивных жидкостей (благодаря высокой химической стойкости древесины – выше, чем у нержавеющей стали). То есть производство фанерных труб уже было отлажено. Изготавливаются из листов шпона 1200х1200 либо 1500х1500 мм. шпон наматывается на сердечники, в результате чего получается труба, длинна которой, правда, не превышает 1,3 м – надо соединять. Лучшее соединение – клей => склеиваем. Соединение на зубчатый шип не выгодно, так как требует четкой отцентровки => соединяем на ус. Классические фермы – конструкции, где все узлы соединены шарнирами, работает на растяжение-сжатие. При расчете на растяжение форма поперечного сечения не имеет значения (N/A – усилие на площадь).

Получается конструкция, стойкая к химической агрессии, с неплохой удельной прочностью, в 15 раз легче стали по объемному весу – те монтаж и транспортировка в 15 раз легче.

Решетки ферм малых пролетов: Решетки ферм больших пролетов:

ВИДЫ ЛЕСОМАТЕРИАЛОВ. ТЕРМИНОЛОГИЯ. КРУГЛЫЕ ЛЕСОМАТЕРИАЛЫ. исходный продукт - хлыста (без корней, сучьев, вершины). Путем мех. обработки получ. сартименты. по способу механической обработки хлыста: - круглые (поперечное деление хлыста) - пиленые (при продольной распиловке) - лущеные (резка древесины на тонкие листы, для получения шпона, исп. для фанеры) - строганные (резка по шпоностроганным доскам – шпон для отделки, ширина не более ширины ствола) - колотые (раскалывание чурака вдоль волокон) - измельченные (дробление древесины на рубильных машинах, фрезеровочных или стружечных станках). хлысты, поступает сплавным путем, железнодорожным или автомобильным транспортом. КРУГЛЫЕ – поперечное деление хлыста на отрезки 1) бревна – сортименты, используются в круглом виде или отесанные по 1-2м кромкам, расколотые на 2е половины.

Сбежистость – уменьшенеи диаметра от ккомеля к отрубу (1 см на 1 м) Диаметр бревна = диаметру отрубня По ГОСТу в зависимости от качества древесины и дефектов обработки лесоматериалы заготовляют 1-го – 4-го сортов, мелкие сортименты могут быть только 2-го или 3-го сорта. Пиловочные бревна имеют следующие стандартные размеры:

Длина от 3 до 6,5 м с градацией через 0,5 м. Бревна длиной более 6,5 м заготовляют по специальному заказу для опор линий электропередач и связи. По диаметру отруба бревна делятся на: бревна (70-300), подтоварник, жерди. 2) кряж – сортименты, используемые для выработки специальных пиломатериалов (карабелостроительство, спички, шпалы). Сортименты (кряжи), соответствующие по размерам деревообрабатывающим станкам – чураки. Отрезок хлыста = по длине нескольким чурокам - долготьё. 3) баланс – колотые сортименты предназначенные для переработки в целлюлозу и древесную массу.

К древесине для ДК предъявляются следующие доп. Треб.: - ширина годичных слоев в древесине должна быть не более 5 мм, а содержание в них поздней древесины – не менее 20%; - в заготовках из пиломатериалов 1-го и 2-го сортов для крайней растянутой зоны (на 0,15 высоты сечения) клееных изгибаемых элементов и в досках 1-3-го сортов толщиной 60 мм и менее, работающих на ребро при изгибе или на растяжение, не допускается сердцевина.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.66.147 (0.017 с.) |

У бревна есть 2а конца: 1ин толстый – камель (ближе к корням), 2ой тонкий – отруб (ближе к вершине)

У бревна есть 2а конца: 1ин толстый – камель (ближе к корням), 2ой тонкий – отруб (ближе к вершине) Lшп – длина шпонки

Lшп – длина шпонки Сопряжение на колодках

Сопряжение на колодках  "+ " увеличивается момент инерции => несущая способность без дополнительного расхода материала; зазор в шве улучшает условия проветривания соединяемых брусьев или бревен и уменьшает возможность их загнивания;

"+ " увеличивается момент инерции => несущая способность без дополнительного расхода материала; зазор в шве улучшает условия проветривания соединяемых брусьев или бревен и уменьшает возможность их загнивания; Поперечные натяжные клиновидные шпонки («мягкие»)

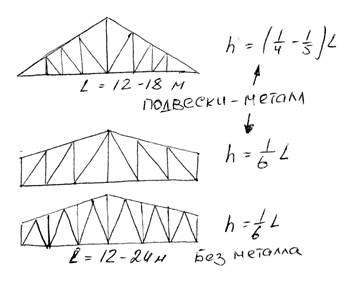

Поперечные натяжные клиновидные шпонки («мягкие») 1. Дощатоклееные балки. «+» работают как монолитные; их можно изготовить с поперечным сечением большой высоты; в балках длиной более 6м отдельные доски стыкуют по длине с помощью зубчатого шипа и → балки не будут иметь стыка, ослабляющего сечение. Для пролетов 6-24м применяют балки, склеиваемые из досок плашмя. Высоту балок принимают в пределах 1/8 – 1/12 l. Ширину балок берут минимальной и определенной из условия опирания панелей покрытия и обеспечения монтажной жесткости. Уклон верхней грани 2скатных балок принимают 2,5-10%.

1. Дощатоклееные балки. «+» работают как монолитные; их можно изготовить с поперечным сечением большой высоты; в балках длиной более 6м отдельные доски стыкуют по длине с помощью зубчатого шипа и → балки не будут иметь стыка, ослабляющего сечение. Для пролетов 6-24м применяют балки, склеиваемые из досок плашмя. Высоту балок принимают в пределах 1/8 – 1/12 l. Ширину балок берут минимальной и определенной из условия опирания панелей покрытия и обеспечения монтажной жесткости. Уклон верхней грани 2скатных балок принимают 2,5-10%. Наибольший прогиб шарнирно опертых и консольных балок постоянного и переменного сечений. f/l ≤ [f/l] где f = f0 / k [1+c (hо/l)2]. f0 – прогиб балки максимальной постоянной высоты по формулам строительной механики, h – наибольшая высота сечения, l – пролет балки, k – коэф-т учит-й влияние переменности высоты сечения, принимаемый 1 для балок постоянного сечения, с – коэф-т учит-й влияние деформаций сдвига от поперченной силы.

Наибольший прогиб шарнирно опертых и консольных балок постоянного и переменного сечений. f/l ≤ [f/l] где f = f0 / k [1+c (hо/l)2]. f0 – прогиб балки максимальной постоянной высоты по формулам строительной механики, h – наибольшая высота сечения, l – пролет балки, k – коэф-т учит-й влияние переменности высоты сечения, принимаемый 1 для балок постоянного сечения, с – коэф-т учит-й влияние деформаций сдвига от поперченной силы.

Клеедостчатые имеют достаточно массивные стенки, а хотелось бы что-нибудь полегче – фанера, которая лучше работает на скалывание. Древесину заменяем на фанеру. Прочность на растяжение сжатие примерно такая же, как у древ, но за счет расположения слоев шпона прочность на скалывание увеличивается примерно в 10 раз. 7-12 мм толщина фанерного слоя. В зависимости от профиля здания, фанерные балки применяют с параллельными поясами (с плоской и волнистой стенками) и двускатные (с плоской стенкой) – с прямолинейным или криволинейным верхним поясом. Балка с криволинейным верхним поясом наиболее выгодна, так как ее очертания более всего соответствует эпюре изгибающих моментов. Клеефанерная балка является облегченной версией клеедощатой, в которой отсутствует древесина в центре, практически не участвующая в работе конструкции.

Клеедостчатые имеют достаточно массивные стенки, а хотелось бы что-нибудь полегче – фанера, которая лучше работает на скалывание. Древесину заменяем на фанеру. Прочность на растяжение сжатие примерно такая же, как у древ, но за счет расположения слоев шпона прочность на скалывание увеличивается примерно в 10 раз. 7-12 мм толщина фанерного слоя. В зависимости от профиля здания, фанерные балки применяют с параллельными поясами (с плоской и волнистой стенками) и двускатные (с плоской стенкой) – с прямолинейным или криволинейным верхним поясом. Балка с криволинейным верхним поясом наиболее выгодна, так как ее очертания более всего соответствует эпюре изгибающих моментов. Клеефанерная балка является облегченной версией клеедощатой, в которой отсутствует древесина в центре, практически не участвующая в работе конструкции. Характеристики сечений балок с плоской стенкой:

Характеристики сечений балок с плоской стенкой: где Rф.рα – расчетное сопротивление фанеры сжатию под углом α

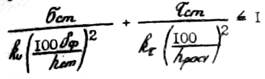

где Rф.рα – расчетное сопротивление фанеры сжатию под углом α местная устойчивость фанерной стенки

местная устойчивость фанерной стенки где правая часть – предельный относительный прогиб

где правая часть – предельный относительный прогиб

17. Балки с волнистой стенкой, основы расчета. Технология изготовления.

17. Балки с волнистой стенкой, основы расчета. Технология изготовления. Технологии изготовления:

Технологии изготовления: 18. армированные клееные балки.

18. армированные клееные балки. Для уменьшения отрицательного влияния природных и технологических недостатков древесины (обезопашивает балку от влияния дефектов, выходящих на верхнюю и нижнюю кромку), уменьшения строительной высоты (или увеличения несущей способности при той же высоте), понижения материалоемкости клееной балки – производят армирование металлом, стеклопластиком и др, т.е. вклеивают эти материалы в наиболее напряженные зоны конструкции. Эффективны при больших пролетах и значит. нагрузках. Арматура в деревянных балках может быть продольной и поперечной. В качестве продольной арматуры используется стальная арматура периодического профиля, в качестве поперечной – деревянные цилиндры из более твердых пород.

Для уменьшения отрицательного влияния природных и технологических недостатков древесины (обезопашивает балку от влияния дефектов, выходящих на верхнюю и нижнюю кромку), уменьшения строительной высоты (или увеличения несущей способности при той же высоте), понижения материалоемкости клееной балки – производят армирование металлом, стеклопластиком и др, т.е. вклеивают эти материалы в наиболее напряженные зоны конструкции. Эффективны при больших пролетах и значит. нагрузках. Арматура в деревянных балках может быть продольной и поперечной. В качестве продольной арматуры используется стальная арматура периодического профиля, в качестве поперечной – деревянные цилиндры из более твердых пород. При сжатии же мы производим расчет на потерю устойчивости, при которой происходит изгиб, причем под нагрузкой, не вызывающей изгибающих моментов => изгибается в неопределенном направлении, то есть нам нужна форма поперечного сечения, у которой: жесткость в любом направлении одинакова (круг, квадрат); материал отнесен как можно дальше от центра тяжести, чтобы увеличить момент сопротивления (и инерции, видимо, тоже) => труба – идеальное сечение!

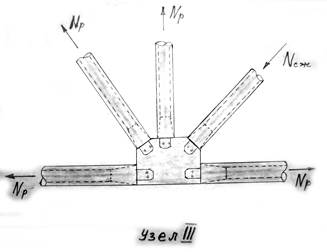

При сжатии же мы производим расчет на потерю устойчивости, при которой происходит изгиб, причем под нагрузкой, не вызывающей изгибающих моментов => изгибается в неопределенном направлении, то есть нам нужна форма поперечного сечения, у которой: жесткость в любом направлении одинакова (круг, квадрат); материал отнесен как можно дальше от центра тяжести, чтобы увеличить момент сопротивления (и инерции, видимо, тоже) => труба – идеальное сечение! Остается вопрос, как решить узлы. Необходим высокопрочный материал, но не сталь => древесноволокнистый пластик. Из стандартных плит можем склеить пластину любой толщины. Клин (конус) засовываем в трубу – получается пробка, из первой и второй пробки торчат накладки, в середине – болт. (узел нижнего растянутого пояса). Для верхнего же сжатого можно ограничиться просто врубками пробок одна в другую. Если несколько стержней нужна фасонка, к ней крепятся раскосы

Остается вопрос, как решить узлы. Необходим высокопрочный материал, но не сталь => древесноволокнистый пластик. Из стандартных плит можем склеить пластину любой толщины. Клин (конус) засовываем в трубу – получается пробка, из первой и второй пробки торчат накладки, в середине – болт. (узел нижнего растянутого пояса). Для верхнего же сжатого можно ограничиться просто врубками пробок одна в другую. Если несколько стержней нужна фасонка, к ней крепятся раскосы Труба завершается пробкой из древесно-слоистого пластика (не гниет):

Труба завершается пробкой из древесно-слоистого пластика (не гниет):