Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условия работы конструкции и технические условия на изготовления.Содержание книги

Поиск на нашем сайте

Введение В 1802 г.Санкт – петербургской военно – хирургической академии В.В.Петров открыл явление электрической дуги и указал возможные области ее практического использования. Однако потребовались многие годы совместных усилий ученых и инженеров, направленных на создание источников энергии, необходимых для реакции процесса электрической сварки материалов. Важную роль в создании этих источников сыграли открытия и изобретения в области магнетизма и электричества. В середине 1920 г. интенсивные исследования процессов сварки были начаты во Владивостоке (В.П.Вологдин, Н.Н.Рыкин), в Москве (Г.А.Николаев, К.К.Окерблам). В 1940 г. была разработана сварка под флюсом, которая позволила повысить производительность процесса и качество сварных соединений, механизировать производство сварных конструкций. В начале 1950 г. в институте электросварки имени Е.О.Патона создают электрошлаковую сварку для изготовления крупногабаритных деталей из литых и кованых заготовок, что снизило затраты при изготовлении оборудования тяжелого масштабирования. В 1882 г. российский ученый – инженер Н.Н.Бенордос, работая над созданием аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов. В 1888 г. российский инженер Н.Г.Славянов предложил проводить сварку плавящимся металлическим электродом. С 1948 г. получил получил промышленное применение способы дуговой сварки в защитных газах: ручная сварка неплавящимся электродом, механизированная сварка неплавящиеся и плавящиеся электродами. В 1950 – 1952 г. ЦНИИТеМате при участии МГТУ имени Н.Э.Баумана и ИЭС имени Е.О.Патона был разработан высокопроизводительный процесс сварки низкоуглеродистых и низколегированных сталей в среде углекислого газа, обеспечивающий высокое качество сварных соединений. В последние десятилетие создание учеными новых источников энергии концентрированных электронного и лазерного лучей – обусловило появлением получивших название электронно – лучевой лазерной сварки. Эти способы сварки успешно применяют в нашей промышленности. Сварка потребовалась и в космосе. В 1969 г. наши космонавты В.Кубасов и Г.Шонин и в 1984 г. С.Савицкая и В.Джанибеков провели в космосе сварку, резку и пайку различных металлов. Сварка дала возможность вес конструкции на 50% а трудоемкость на 30%. Производительность труда увеличелось на 95 – 40%. Сварка нашла широкое применение не только в промышленности, но и в медицине. В условиях непрерывного усложнения конструкции, неуклонного роста объемов сварных работ большую роль играет правильное проведение проведение технологической подготовки производства, в значительной степени определяющей его трудоемкость и сроки освоения, экономические показатели, использования средств механизации и автоматизации. Наибольший эффект технологической подготовки достигается при комплексном решении вопросов технологической отработки самих конструкций на всех этапах производства. Рост технического уровня производства, введение в эксплуатацию сложного сварочного оборудования неразрывно связаны с повышением требований к уровню общеобразовательной и технической подготовки кадров, работающих в области сварочного производства, в первую очередь рабочих – сварщиков. Использование сварных соединений расширяет технические возможности создания более современных конструкций, позволяет обеспечить высокие производительные показатели при их изготовлении и улучшить условия труда рабочих. Современный технологический процесс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, химического и энергического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкций. Снижение производственных затрат при одновременном достижении высокой производительности, качества и надежности выпускаемых изделий – главные требования, предъявляемые к технологическому процессу производства сварных конструкций. Успешное решение данной проблемы в значительной степени определяются оснащенностью сварного производства, прием при выборе варианта оснащения в каждом конкретном случае следует учитывать не только техническую возможность выполнения запроектированных операций, но и экономическую целесообразность. Сварочное оборудования. В большинстве случаев оно обладает большой степенью универсальности и предназначено для осуществления сварочного процесса без конкретизации объекта сварки. Однако исходя из конструктивно – технологических особенностей изготовляемых конструкций для выполнения соединений той или иной формы требуется закрепление изделий в определенных положениях перемещения или поворачивание их в процессе сварки. Это осуществляется за счет применения технологической оснастки, поставленной в виде приспособлений для закрепления и перемещения свариваемых конструкций. Такие приспособления позволяют не только облегчить выполнения соединений, но и уменьшить возникающие деформации, повысить производительность, обеспечить безопасные условия работы. Наконец сварка неразрывного связана с проведением сборки соединяемых деталей. Поэтому необходимы приспособления для сборочных работ, обеспечивающие выполнение проектных параметров конструкций. Весь отмеченный комплекс технических устройств рассматривают как сборочно – сварочную оснастку, или приспособления. Механизация и автоматизация производства сварных конструкций. Под механизацией любого производственного процесса понимают его оснащения техническими средствами, обеспечивающим замену в нем ручного труда работой машин и механических узлов. При механизированном исполнении технологических операций человек совершает лишь некоторые вспомогательные действия и управляет средствами механизации. Автоматизация предусматривает освобождение от ручного выполнения любых действий в технологическом процессе и управлении средствами оснащения. В этом случае функции обслуживающего персонала состоит в наладки и в наблюдении за правильностью работы технических средств оснащения. Механизацию и автоматизацию в сварочном производстве осуществляют за счет применения различных приспособлений, специальных сварочных установок, использования роботехники, создания поточных механизированных и автоматизированных линий, на которых механизированы работы по заготовке, сборке и транспортировке сварных изделий, а в ряде случаев – и их отделке. Промышленный робот – универсальная технологическая система для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Например манипуляторы с автоматической системой управления совершают движение, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Промышленный робот позволяет освободить от утомительного, а иногда или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать в любой позиции и в любом производстве.

Исходные данные Характеристика конструкции При строительстве предприятий нефтяной химической пищевой металлургической промышленности, а также объектов топливно – энергетического и агропромышленного комплексов значительный объём составляют работы по изготовлению и монтажу технологических трубопроводов. Технологические трубопроводы важнейшая часть промышленного объекта. От качества их изготовления и монтажа зависит надежная, длительная и безопасная эксплуатация многочисленных промышленных установок и оборудования. Трубопровод – сооружение состоящее из плотно соединенных между собой труб, деталей трубопроводов, запорно – регулирующей арматуры, контрольно измерительных приборов, средств автоматики, опор и подвесок, крепежных деталей, прокладок, материалов и деталей тепловой и противокоррозионной изоляции и предназначенное для транспортирования газообразных, жидких и твердых веществ. К технологическим трубопроводам относятся находящиеся в пределах промышленного предприятия или группы этих предприятий трубопроводы, по которым транспортируют различные вещества, в том числе сырье, полуфабрикаты, промежуточные и конечные предприятия продукты, отходы производства, необходимые для ведения технологического процесса или эксплуатации оборудования. При изготовлении и монтаже технологических трубопроводов пользуются терминами приведенными далее. Линия – участок трубопровода по которому транспортируется вещество с постоянными рабочими параметрами. В проекте линии трубопровода присваивается отдельный индекс. Узел – часть линии трубопровода, ограниченная транспортным габаритом. Узел трубопровода (сборочная единица) состоит из одного или нескольких элементов и арматуры, собранных с помощью неразъемных и разъемных соединений. Узел может быть устранен в проектном положении сразу или направлен для последующей укрепленной сборки в трубопроводные блоки. Узлы бывают плоские, у которых ось находиться в двух и более плоскостях. Элемент – часть узла трубопровода (сборочная единица), состоящая из сваренных между собой отрезков труб и деталей или нескольких деталей. Трубопроводный блок – линия или часть линии трубопровода, которая состоит из одного или нескольких узлов, арматуры отрезков труб, собранных с помощью различных неразъемных соединений. Деталь – часть линии трубопровода, предназначенная для соединения отдельных его участков с изменением и без изменения направления, проходного сечения (отвод, переход, тройник, заглушка, фланец) и его креплении (опора, подвеска, болт, гайка, шайба, прокладка). Секция – часть линии трубопровода (сборочная единица), состоящая из нескольких сваренных между собой труб одного диаметра, ось которых составляет одну прямую линию и общая длина находится в пределах транспортного габарита. Плеть – линия или часть линии трубопровода, состоящая из нескольких сваренных между собой секций трубопроводов. Плеть обычно собирают и сваривают на месте прокладки трубопровода.

Обоснование способа сварки

При изготовлении трубопроводов широкое распространение получил способ сварки в защитных газах. Сущность этого способа состоит в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от вредного воздействия газов, содержащихся в атмосфере. Поэтому мы будем использовать полуавтоматическую сварку в среде защитных газов, так как этот метод наиболее выгоден и гарантирует наилучшее качество сборки. Сущность способа сварки в защитных газах заключается в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от вредного воздействия газов, содержащихся в атмосфере. Основными преимуществами сварки в среде защитного газа перед другими способами являются: надежная защита расплавленного металла от окисления кислородом окружающего воздуха; отсутствие обмазок и флюсов при сварке, усложняющих и удорожающих этот процесс; высокая производительность; простота процесса и возможность его механизации при сварке в различных пространственных положениях с помощью простых приспособлений; возможность сварки цветных металлов, сплавов и разнородных металлов; хороший внешний вид сварного шва и высокие механические свойства соединения; возможность качественной сварки труб без внутренних подкладных колец или ручной подварки. К недостаткам сварки в защитных газах следует отнести осложнения при проведении сварки на открытом воздухе, особенно в ветреную погоду из-за возможности отдува защитного газа струей воздуха, а также большие выделения вредного газа на рабочем месте сварщика. В качестве защитного газа используют инертные газы: аргон и азот, не взаимодействующие с расплавленными металлами, а также активные газы и смеси газов: водород, смесь водорода и азота, углекислый газ, смесь аргона и углекислого газа, смесь аргона и кислорода, взаимодействующие в большей или меньшей степени с расплавленным металлом. Защитный газ выбирают в зависимости от свариваемых материалов. Сваривать в защитных газах можно плавящимся или неплавящимся электродом. При сварке плавящимся электродом электрическая дуга горит между электродной проволокой, подаваемой в зону сварки, и изделием. Дуга расплавляет электродную проволоку и основной металл. При сварке неплавящимся электродом электрическая дуга горит между неплавящимся угольным или вольфрамовым электродом и изделием. Передвигаясь вдоль кромок соединения, дуга оплавляет их. Для сварки неплавящимся электродом используют вольфрамовые стержни диаметром от 0,8 до 10 мм. Диаметр прутка выбирают с учетом требуемой величины сварочного тока. Способ сварки в струе аргона плавящимися и неплавящимися электродами нашел применение при изготовлении трубопроводов из нержавеющих и жаропрочных сталей, цветных металлов (алюминий, медь, титан) и их сплавов. Подготовка к сварке деталей конструкции

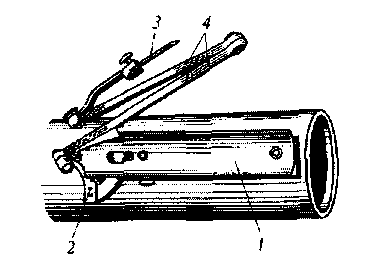

Подготовка кромок труб к сварке и качество сборки стыков оказывают влияние на качество сварного соединения. Основными типами сварных соединений труб являются v-образ-ное или чашеобразное стыковое. В подготовку входят правка свариваемых концов, очистка кромок от грязи и масла и сборка. Для правки труб применяют механические, гидравлические и пневматические приспособления. Кромки под сварку готовят на заводах-изготовителях труб. Угол скоса составляет 25-30°. Если скос отсутствует, следует снять фаску резцом или резаком-труборезом. Очистка свариваемых кромок заключается в удалении масла и органических покрытий бензином или специальным растворителем. Если имеются грязь и ржавчина, то их счищают с помощью стальных щеток или абразивных кругов. Так как перед монтажом технологического трубопровода предусмотрены работы по изготовлению узлов и секций трубопроводов в цехах трубных заготовок и мастерских, оснащенных соответствующим оборудованием и приспособлениями. Разметка — процесс перенесения на трубу с рабочего чертежа размеров, необходимых для изготовления детали или элемента трубопровода. Разметку выполняют тщательно, с максимальным использованием материала. При разметке необходимо учитывать технологический припуск, величина которого зависит от принятой технологии последующей обработки, марки стали и размеров труб. Величина припуска на механическую обработку торцов после газопламенной или газоэлектрической резки легированных труб, устанавливается инструкциями в зависимости от способа резки, толщины стенки и марки стали труб. Разметочные операции выполняют путем геометрического построения разметочных линий изнаков, для чего применяют следующие переносные инструменты: стальную рулетку, линейку,угольник, циркуль, нутромер, штангенциркуль, рейсмус, транспортир, уровень, чертилку, кернер,молоток и шаблоны. Места разметки труб окрашивают меловой краской с примесью жидкогостекла или столярного клея. Для разметки труб с Эу - 100...500 мм при изготовлении сварных отводов используютшарнирное приспособление (рисунок 7). Призма 1 приспособления устанавливается на трубе. Шарнирный рычаг 4 одним концом закреплен на транспортире 2, другой конец снабжен чертилкой3 или мелом.

Рис.7. Шарнирное приспособление для разметки труб: 1— призма; 2 — транспортир; 3 — чертилка; 4 — шарнирные рычаги

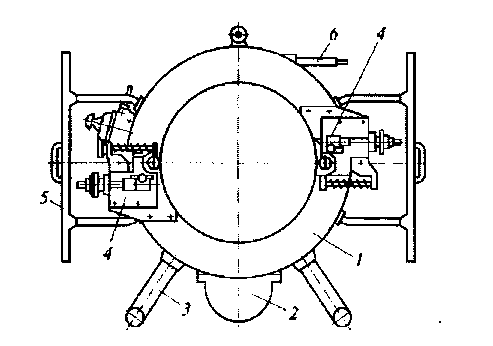

Резку труб при изготовлении и монтаже трубопроводов выполняют газопламенным, плазменным и механическим способами. Способ резки выбирают в зависимости от марки стали. На переносных трубоотрезных станках 2Т-194М, 2Т-299М, Т-377и Г-570Л (рисунок 8) выполняют резку труб из углеродистой стали и трубопроводов высокого давления наружным диаметром соответственно 133... 194; 219...299; 325...377 и 325... 570 мм. На этих станках также обрабатывают концы труб под сварку, протачивают и растачивают концы труб на длину до 50 мм для выравнивания присоединительных размеров по диаметру и толщине стенки. Конструкция корпуса станков разъемная, что позволяет в процессе монтажа устанавливать их на трубопровод в любом месте. Трубы на станках разрезают двумя суппортами 4 с резцами, установленными на вращающейся планшайбе.

Рис. 8. Переносной трубоотрезной станок 2Т-194М: корпус с планшайбой; 2 — редуктор с двигателем; 3 — опорные стойки; 4 суппорты с резцами;.5 — кронштейн; 6 — ручной зажим

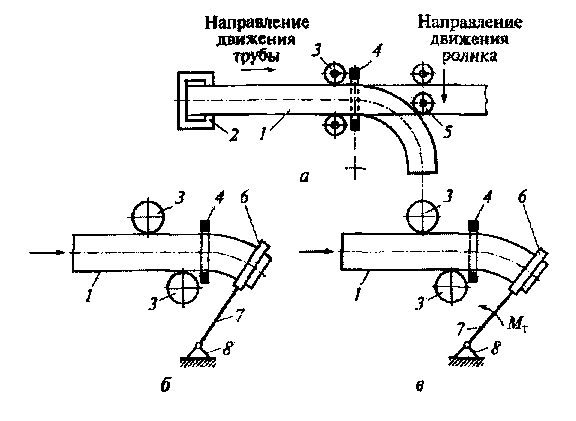

Гибку труб производят, как правило, в холодном и горячем состоянии при изготовлении гнутых узлов с целью сокращения числа сварных стыков, а также гнутых отводов, для которых отсутствуют стандартные отводы заводского производства. В процессе гибки материал труб подвергается с одной стороны растяжению, а с другой — сжатию. В результате растягивающих и сжимающих деформаций толщина стенки трубы в зоне изгиба по наружной стороне уменьшается, а по внутренней — увеличивается. Утонение или утолщение стенки зависит от радиуса изгиба трубы. Радиус изгиба устанавливают нормативными документами или проектом и при гибке труб на трубогибочных станках в холодном и горячем состоянии, в том числе с нагревом токами высокой частоты ТВЧ. При гибке с отклоняющим роликом (рисунок 9), 5 трубу 1 устанавливают между направляющими роликами 3 и закрепляют в зажимах 2, которым сообщается продольное перемещение. При прохождении через индуктор 4 кольцевые участки трубы последовательно нагреваются до температуры 800... 1 000°С. Передний конец трубы упирается в отклоняющий ролик 5 с поперечной подачей, и иод его действием происходит зональный изгиб.

Рис. 9. Схемы гибки труб с нагревом ТВЧ: а— с отклоняющимся роликом; б — с водилом; в — с подсадкой: 1 — труба; 2 зажим; 3, 5 — ролики: 4 — индуктор; 6 — хомут; 7 — рычаг; 8 — ось; Мг-тормозной момент. При сборке стыков трубопроводов под сварку должно быть обеспечено правильное взаимно расположение соединяемых концов труб и деталей. Правку концов труб с Д, - 350... I 000 мм, имеющих местные вмятины, производят гидравлическим домкратом ДГ-10СП, который снабжен комплектом сменных приспособлений, состоящих из двух опорных наконечников с удлинителями, один из которых крепят к плунжеру домкрата, а другой — к днищу корпуса. Овальность концов труб и деталей устраняют в процессе сборки стыков трубопроводов с помощью наружных и внутренних центраторов. Рис.10.

Сварка конструкции

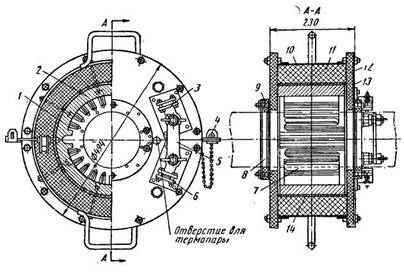

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора. Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах. При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии. Трубопроводы из сталей 20 сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины. Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25 мм. Сварку полуавтоматами трубопроводов выполняют по принципу STT то есть: ’’ Surface Tension Transfer ’’ - это так называемый механизм переноса капли с помощью сил поверхностного натяжения. Он представляет собой один из разновидностей процесса переноса короткими замыканиями, который реализуется при дуговой сварки в среде защитных газов с одним важным отличием - расплавленный металл переносится за счет сил поверхностного натяжения (относительно больших) сварочной ванны, которая втягивает в себя жидкую каплю (относительно низкие силы поверхностного натяжения) на конце проволоки. Электромагнитное сжимающее давление при Пинч-эффекте дополнительно помогает капле отделиться, но не является основным механизмом переноса, как это наблюдается при обычной сварке короткими замыканиями. Этот вид переноса позволяет значительно сократить разбрызгивание и дымообразование в отличие от традиционных методов. Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них. При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ-13/45. Перед прихваткой и сваркой стыки труб предварительно подогревают при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки. Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10. Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПДГО527-4. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу. После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч. При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из стали 20 вследствие высоких температур происходит изменение структуры металла шва и околошовной зоны основного металла, возникают внутренние термические напряжения и, как следствие, ухудшаются механические свойства сварного соединения. Чтобы снять внутренние термические напряжения, сварные соединения подвергают отжигу, а для улучшения структуры металла и повышения пластичности— нормализации. Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах. На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

Рис. 14. Электрическая муфельная печь сопротивления: 1 — шплинты, 2 — керамиковые полуцилиндры, 3, 6 — контакты, 4 — замок, 5 — медная перемычка, 7— нихромовая лента, 8— установочные полукольца, 9 — шпильки, 10— корпус,

В монтажных условиях для термообработки сварных соединений труб применяют муфельные печи сопротивления, газовые кольцевые горелки и индукционные нагреватели. Электрические муфельные печи сопротивления (рис. 8) предназначены для нагрева сварных соединений труб диаметром от 30 до 325 мм со стенками любой толщины до 900—950° С. Печь — разъемная; состоит она из двух половин.

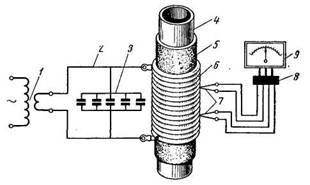

Рис. 15. Схема термообработки сварных стыков труб индукционным способом нагрева токами промышленной частоты: 1 — сварочный трансформатор, 2 — гибкий провод, 3 — конденсаторная батарея, 4 — нагреваемая труба, 5 — слой асбеста, 6 —-нагревающие витки провода, 7 —термопары, 8 — переключатель, 9 — гальванометр

Индукционный способ нагрева токами промышленной частоты (50 гц) применяют при термообработке сварных стыков труб с условным проходом от 100 мм и выше при толщине стенки более 10 мм. Для этого стык и прилежащие к нему участки трубы (рис. 9) на 600—700 мм в каждую сторону обертывают листовым асбестом толщиной не менее 10 мм; поверх него укладывают 12—28 витков медного многожильного неизолированного провода сечением не менее 100 мм2. Провод наматывают на трубу достаточно плотно с расстоянием между витками 15—20 мм (во избежание замыкания). Последние витки закрепляют хомутами. Провод подключают к источнику низкого напряжения при силе тока около 800—1000 а. Обычно используют сварочные трансформаторы ТСД-1000 и ТСД-2000.

Контроль готовой продукции

По окончании монтажа линии трубопровода, а также отдельного блока производится поузловая сдача -- приемка. При этом подлежит проверке: • правильность выполнения всех монтажных работ и их соответствие проекту, включая термическую обработку и контроль качества сварки, соответствие типов установленной арматуры проектным, правильность монтажа арматуры и дистанционных приводов к ней, легкость открывания и закрывания арматуры; • законченность и правильность расположения и установки дренажей, воздушников, сливных линий, штуцеров и диафрагм, бобышек для измерения ползучести, реперов для измерения тепловых удлинений трубопровода; • наличие зазоров и их величина между параллельно проложенными трубопроводами, строительными конструкциями и трубопроводами в местах прохода через перекрытия и стены; • наличие площадок и лестниц для обслуживания арматуры, расположенной в труднодоступных местах; • соответствие проекту типов опор и подвесок, мест их расположения и правильность монтажа; • наличие монтажной технической документации и правильность ее оформлении. При техническом освидетельствовании смонтированного трубопровода проверяют монтажную техническую документацию, подвергают трубопровод наружному осмотру и гидравлическому испытанию. При наружном осмотре проверяю! готовность трубопровода к проведению испытаний. Техническое освидетельствование трубопроводов, не подлежащих регистрации в органах Ростехнадзора. должно проводиться специалистом предприятия, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов. Техническое освидетельствование трубопроводов, зарегистрированных I? органах Ростехнадзора, осуществляется специалистами организации, имеющей лицензию Ростехнадзора на экспертизу промышленной безопасности. Все технологические трубопроводы после монтажа перед сдачей их в эксплуатацию подвергают испытанию на прочность и плотность. Для особо ответственных трубопроводов, кроме испытания на прочность и плотность, производят испытание их на герметичность. При испытании на прочность в трубопроводе создают давление, превышающее рабочее. При этом в конструкции трубопровода возникают повышенные напряжения, которые вскрывают его дефектные места. При испытании на плотность в трубопроводе создают рабочее давление, при котором производят осмотр и обстукивание с целью выявления не плотности системы в виде сквозных трещин, отверстий и т.д. При испытании на герметичность в трубопроводе воздухом или инертным газом создают рабочее давление, которое выдерживают в течение длительного времени (не менее 12 ч). При этом по манометру определяют величину падения давления за время испытания, по которой судят о герметичности системы. Этот вид испытания позволяет выявить мельчайшие не плотности системы.

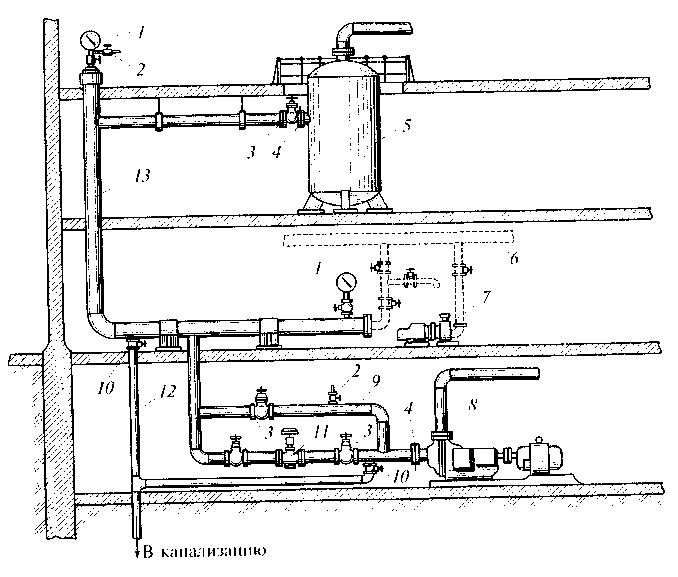

Испытание трубопроводов на прочность и плотность обычно производят одновременно гидравлическим или пневматическим способом, а испытание на герметичность — только пневматическим. При испытании на прочность и плотность используют преимущественно гидравлический способ как наиболее безопасный. Пневматический способ предусматривают в следующих случаях: когда опорные конструкции или газопровод не рассчитаны на заполнение его водой; если температура воздуха отрицательная и отсутствуют средства, предотвращающие замораживание системы; если гидравлический метод недопустим или невозможен по технологическим или другим требованиям. Трубопроводы испытывают только при полностью смонтированных линиях или отдельных участках после проверки исполнительной схемы, внешнего осмотра и получения разрешения заказчика. Пневматическое испытание трубопроводов на прочность не разрешается проводить в действующих цехах, а также на эстакадах и в каналах, где уложены другие трубопроводы, находящиеся в работе. Вид и способы испытаний, значения испытательных давлений указывают в проекте для каждого трубопровода. При отсутствии этих указаний способ испытания (гидравлический или пневматический) выбирает монтажная организация и согласовывает с заказчиком, а вид и значения испытательных давлений принимают в соответствии с правилами Ростехнадзора (ПБ 10-573 — 03). При наличии на трубопроводе арматуры из серого чугуна пневматическое испытание на прочность допускается давлением не более 0,4 МП а независимо от диаметра трубопровода. Трубопроводы для пара и горячей воды подвергают только гидравлическим испытаниям. Испытанию следует по возможности подвергать весь трубопровод. Если испытанию подвергают отдельные участки, то их разбивку производит монтажная организация. Смонтированные трубопроводы, как правило, испытывают до их изоляции. Разрешается проводить испытания трубопроводов из бесшовных труб или заранее изготовленных и испытанных блоков. О проведении испытания трубопровода на прочность и плотность составляют соответствующий акт. Гидравлическое испытание трубопроводов проводят преимущественно в теплое время года при положительной температуре окружающего воздуха (обычно не ниже 5°С). Для гидравлических испытаний должна применяться, как правило, вода с температурой не ниже 5 °С и не выше 40 °С или специальные смеси (для трубопроводов высокого давления). Допускается одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, если это установлено проектом. При подготовке к гидравлическому испытанию (рис.16.) сначала определяют участки трубопровода 9 и 13, подлежащие испытанию, выбирают места для подсоединения прессовочного агрегата 7, линии сброса 12 и врезки воздушников 2. При испытании на прочность линию трубопровода (или ее участок) изолируют от аппаратов 5 и других испытываемых участков трубопроводов 8с насосной станцией заглушками 4 с хвостовиками. Использовать для этого установленную на трубопроводе запорную 3 и регулирующую // арматуру не разрешается. Контрольный манометр / устанавливают на трубопровод так, чтобы шкала его находилась в вертикальной плоскости или была наклонена вперед на угол до 30'. Манометры не должны испытывать вибраций или

Рис. 16. Схема гидравлического испытания трубопровода: / — контрольные манометры; 2 -- воздушники: Л // — арматура; 4 — 5аглушкп с хвостовиком: 5 — аппарат: 6 -- временный трубопровод; 7 —■ прессовочный агрегат; Л'—испытываемый участок трубопровода с насосной станицей; 9. 13 — участки испытываемого трубопровода: 10 — спускные нет или; 12— линия сброса толчков. На временном трубопроводе 6, который соединяет прессовочный агрегат 7 или трубопровод, подающий воду, с испытываемым трубопроводом, устанавливают последовательно два запорных вентили. Временный трубопровод должен быть изготовлен из труб, прочность которых соответствует параметрам испытании, и надежно закреплен. Место прокладки трубопровода выбирают исходи из условий монтажа. Трубопроводы заполняют водой непосредственно от водопровода или с помощью насоса. При этом следят, чтобы давление, создаваемое в трубопроводе насосом, не превышало испытательного гидравлического давления. При заполнении трубопроводов водой все воздушники должны быть открыты. При появлении в них воды, что свидетельствует о йодном вытеснении воздуха из трубопровода, воздушники закрывают. За трубопроводами, заполненными водой, необходимо вести наблюдение. При появлении течи во фланцевых соединениях или сальниках арматуры подачу воды прекращают, удаляют ее из трубопровода и устраняют дефекты. Если дефекты незначительны, следует продолжать заполнение трубопровода и проводить гидравлическое испытание. В этом случае обнаруженные дефекты устраняют после снятия давления одновременно с другими дефектами, выявленными во время испытания. Требуемое давление при испытании создается гидравлическим прессом или насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля. После достижения испытательного давления трубопровод отключается от пресса или насоса. Испытательное давление в трубопроводе выдерживают в течение К) мин (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность). По окончании осмотра давление вновь повышают до испытательного и выдерживают еле 5 мин. после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод. Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединении. Все обнаруженные в процессе осмотра дефекты (трещины поры, не плотности разъемных соединений и сальников) отмечают на трубопроводе мелом или краской. Дефекты устраняют только после снижения давления в трубопроводе до атмосферного. Сварные швы подчеканкой исправлять не разрешается. Все участки стыков, подвергавшиеся исправлению, проверяют методами контроля.

Трубы и детали с дефектными продольными швами заменяют новыми. При обнаружении течи в разъемных фланцевых соединениях, их разбирают, определяют причину течи и устраняют ее. Результаты гидравлического испытания на прочность и плотность считают удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, фланцевых соединениях и во всех врезках не обнаружено течи и запотевания. При неудовлетворительных результатах испытания дефекты следует устранить и испытание повторить. После проведения испытания воду спускают только при открытых воздушниках. В осенне-зимний период, чтобы избежать размораживания арматуры, труб и других соединений, после гидравлического испытания для полного удаления воды трубопровод раздувают воздухом. При гидравлическом испытании трубопроводов всех назначений температура воды для заполнения трубопроводов не должна превышать 60 °С. При испытании в летний период нельзя оставлять трубопровод на длительное время полностью заполненным водой, так как от нагрева солнечными лучами или окружающим воздухом давление в трубопроводе м

|

|||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.86.132 (0.013 с.) |