Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция скважины. Принципы выбора конструкции.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Понятие о скважине Скважина – горная выработка, условно цилиндрической формы, поперечные размеры которой много меньше ее длины, пройденная без доступа человека на забой. Глубина скважины – расстояние между проекциями забоя и устья по вертикали. Длина скважины – расстояние между забоем и устьем по стволу скважины. Расстояние между вертикальными проекциями устья и забоя называется отход.

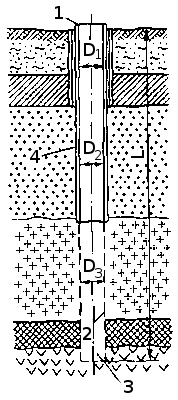

Элементы скважины. Основные элементы буровой скважины На рис. 1 показана буровая скважина и даны её основные элементы: точка заложения скважины - географические координаты её устья; устье - начало скважины; забой - дно скважины; стенки - боковая поверхность скважины; диаметр - условный диаметр буровой скважины, равный номинальному диаметру породоразрушающего инструмента (фактический диаметр скважины больше номинального диаметра породоразрушающего инструмента за счет разработки стенок скважины). направляющая труба - обсадная труба различной длины, предназначенная для закрепления устья скважины, придания направления бурящемуся стволу скважины и обеспечения направления движения потока промывочной жидкости; кондуктор - колонна обсадных труб, предназначенная для крепления верхней части скважины; ствол - собственно скважина от устья до забоя (внутреннее пространство); ось - геометрическая ось симметрии скважины; глубина - расстояние от поверхности (устья) до забоя по оси скважины; угол наклона - угол между осью скважины и её проекцией на горизонтальную плоскость; зенитный угол - угол между осью скважины и её проекцией на вертикальную плоскость (зенитный угол вертикальной скважины равен нулю); азимут (азимутальный угол) - угол, измеряемый по часовой стрелке в горизонтальной плоскости между определённым направлением, проходящим через ось наклонной скважины, и проекцией оси скважины на горизонтальную плоскость. Азимут вертикальной скважины равен нулю. Если отсчёт азимута производится от географического меридиана, то получают истинный азимут, от магнитного меридиана - магнитный, от произвольного направления на репер — условный; апсидальная плоскость - вертикальная плоскость, проходящая через касательную линию к оси наклонной скважины в данной точке; трасса - положение оси скважины в пространстве; профиль - проекция оси скважины на вертикальную плоскость; план - проекция оси скважины на горизонтальную плоскость.

Рис. 1. Скважина и её элементы: 1 — устье; 2 — стенки; 3 — забой; 4 — участки стенок, закреплённые обсадными трубами; D1, D2, D3 — диаметры обсадных труб и ствола скважины; L — глубина скважины.

Алмазные долота (12). - для бурения нижних интервалов глубоких скважин (2,5-3 км),в разрезах, сложенных малоабразивными, среднеабразивными породами средней твердости и твердыми, в которых проходка на шарошечное долото составляет 5-10м; По конструкции делятся на долота со стальным корпусом и долота матричного типа. По армированию и вооружению, алмазные долота делятся на: 1)Армированные естественными алмазами; 2)Армированные синтетическими алмазами; 3)Армированные искусственными алмазами; 4)Армированные поликристаллическими алмазными вставками;

14.Обозначение алмазных долот: Д (К) – долото (коронка);

Т – средние уступы рабочей поверхности; Р – мелкие выступы по радиусу; К – крупноторовидные выступы; И – импрегнированные (многослойные) алмазы; У – торовидные выступы, рабочая поверхность импрегнированна; В – зарезные долота; Л – лопастные долота; С – армированные синтетическими алмазами; АП – армированные поликристаллическими алмазами;

d долота в мм; Тип разбуриваемых пород; ИСМ – долото со стальным корпусом; 15.Код износа шарошечных долот: Например: В0(1,2,3,4) С(20) Р Ц П0(1,2,3,4) К1(2,3) Д5 Г1(2,3) У1(2,3) В – износ по вооружению (уменьшение высоты зуба); 0 – без износа; 1 – износ на 1/4; 2 – износ наполовину; 3 – на 3/4; 4 – полностью; С – скол зубьев (20 – количество сколотых зубьев в %, отмечается любой скол); Р – периферийная часть зубьев закруглена; Ц – вооружение одной шарошки цепляется за другую; П – износ опоры; К – заклинка опоры (шарошки); Д – износ по диаметру; Г – количество изношенных гидромониторных узлов; У – количество изношенных сальников; Обязательно должны присутствовать: В, П, Д; Помимо основного кода износа, есть код аварийного износа: Ав1(2,3) Аш1(2,3) Ац1(2,3) Ас в – вершинка; ш – на забое оставлена шарошка; ц – на забое оставлена шарошка с цапфой; с – на забое оставлена секция долота;

16.Код износа алмазных долот: одно из двух слов: отработано или в работе;

Причины отбраковки алмазных долот: 1.Выработка в центре; 2.Кольцевая выработка в любой части; 3.Выпадение вооружения вследствие эрозионного износа (размыв матрицы); 4.Износ по диаметру более 3мм; В этом случае записывается: О – обнажение алмазов; Ц – выработка в центре; Т – кольцевая выработка на рабочей торцевой поверхности; П – торцевая выработка на рабочей периферийной поверхности; Д – потери диаметра;

Например: Т-205×210×20 205 – внутренний диаметр; 210 – наружный диаметр; 20 – высота выработки; Д5/d3 – для бурголовок; d3 – износ по внутреннему диаметру;

17.Бурение с отбором керна: Наиболее часто используется в разведочном и поисковом бурении в предполагаемых продуктивных интервалах, для извлечения пород из этих интервалов на поверхность. Отбор керна — это извлечение из скважины образца породы, необходимого для изучения геологического строения пласта. Лабораторные исследования образцов керна позволяют получить ценные данные для построения геологических и геофизических моделей месторождения, оценить коллекторские свойства пласта. Операция по отбору керна является технологически сложной. Керны должны извлекаться максимально неповреждёнными, чтобы сохранить природные физические и механические свойства породы. Разрушение горной породы ведется бурильной коронкой по периметру. По мере углубления скважины, оставшаяся неразрушенная часть породы (внутренний стержень) попадает в керноприемное устройство. В зависимости от пород, керноотборочные устройства: кембрий, силлур, секьюрити. Длина керноприемного устройства: 9м (стандартная), 18м (2 по 9); В процессе бурения, после наполнения, керноприемное устройство, то есть долото, должно углубиться на 9м либо на 18м, производится срезка керна за счет кернорвателей. Кернорватели (для отбора): 1.Рычажковый; 2.Цанговый; Силлур - рычажковый кернорватель. В силлуре и кембрии - керноприемные устройства - металлические трубы 80-85мм. В секьюрити керн поступает в пластиковый шланг. Режимы: Подготовка к отбору: спуск специального долота для очистки и выравнивания поверхности забоя, спускают долото, керноприемное устройство. После этого, отобранный керн собирают в ящики. V=20м/ч, n=120об/мин=7200об/ч, размер отбираемого керна=20000/7200=2,7мм;

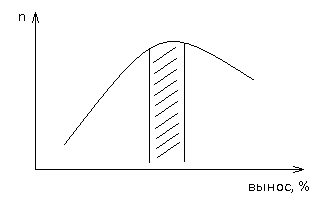

18.Факторы, влияющие на вынос керна: Все факторы делятся на группы: 1.Геологические: 1)Угол залегания пласта; При угле залегания пластов более 60˚, керн не выносится вообще; При угле от 45˚ до 60˚ вынос керна слабый; 2)Трещиноватость, перенижаемость и перемятость горных пород; 3)Физико-механические свойства горных пород; 2.Технические: 1)Искривленность труб; 2)Соосность резьбовых соединений; 3)Изолированность керноприемника от остальной части компоновки; 4)Независимость вращения керноприемной трубы от остальной компоновки; 5)Величина керноотбора и керноприема;

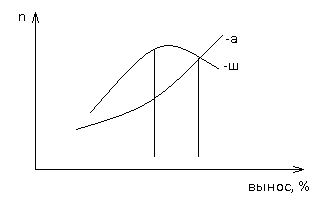

Нужно 9м – бурить на 8м (величина керноприемного устройства минус метр); 6)Шероховатость внутренней поверхности керноприемника; 3.Технологические: 1)Выбор компоновки инструмента, породоразрушающего инструмента и компоновки кернорвателей в соответствии с горной породой; 2)Качество бурового раствора; 3)Расход бурового раствора; 4)Вибрации; 5)Частота вращения;

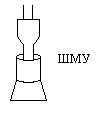

а и ш – алмазные и шарошечные бурголовки; 6)Равномерность подачи породоразрушающего инструмента; 7)Правильность отрыва керна от забоя; 8)Проходка за рейс; 9)Плавность проходки; 4.Субъективные факторы: Обученность и добросовестность; Принцип работы ШМУ. Шламометаллоуловители предназначены для улавливания и извлечения крупных частиц шлама, металлического и твердосплавного скрапа из призабойной зоны скважины. ШМУ представляет собой стальной, скошенный к низу переводник с "юбкой ", надетой на нижнюю, скошенную часть. Все это образует корзину для сбора шлама. Во время промывки скважины буровым раствором, тяжелые частицы, которые не могут быть удалены при циркуляции, оседают в корзине.

Режимы бурения Основы режимов бурения Эффективность разрушения горных пород при проходке скважины зависит от: 1)осевой нагрузки на долото G; 2)частоты вращения долота n; 3)расхода Q и параметров бурового раствора ρ, Т, В; 4)типа долота; 5)геологических условий и механических свойств горных пород. Выделяют параметры режима бурения (G, Q, ρ, Т, В), которые можно менять с пульта бурильщика в процессе работы долота на забое (управляемые), и факторы, установленные еще в стадии проектирования строительства скважины, отдельные из которых нельзя оперативно изменять. Определенное сочетание параметров, при котором осуществляется механическое бурение скважины, называется режимом бурения. Режим бурения, обеспечивающий получение наилучших технико-экономических показателей при данных условиях бурения, считается оптимальным. Иногда в процессе бурения приходится осуществлять специальные работы - проводку скважины через поглощающие пласты, обеспечение минимального искривления скважины, максимального выхода керна, качественного вскрытия продуктивных пластов. Режимы бурения, при которых решаются такие задачи, называются специальными. Каждый параметр режима бурения влияет на эффективность разрушения горных пород, причем влияние одного параметра зависит от уровня другого.

Классификация осложнений. Осложнения, возникающие при бурении В процессе проводки скважины возможны разного рода осложнения, в частности: обвалы пород, поглощения промывочной жидкости, нефте-, газо- и водопроявления, прихваты бурильного инструмента, аварии, искривление скважин. Обвалы пород Обвалы пород возникают вследствие их неустойчивости (трещиноватости, склонности разбухать под влиянием воды). Характерными признаками обвалов являются: значительное повышение давления на выкиде буровых насосов; резкое повышение вязкости промывочной жидкости; вынос ею большого количества обломков обвалившихся пород и т.п.

Поглощения промывочной жидкости Поглощение промывочной жидкости - явление, при котором жидкость, закачиваемая в скважину, частично или полностью поглощается пластом. Обычно это происходит при прохождении пластов с большой пористостью и проницаемостью, когда пластовое давление оказывается меньше давления столба промывочной жидкости в скважине. Нефте-, газо- и водопроявления Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости. Под действием напора воды происходит ее перелив или фонтанирование, а под действием напора нефти или газа - непрерывное фонтанирование или периодические выбросы. Прихваты бурильного инструмента Прихваты бурильного инструмента возникают по следующим причинам: образование на стенках скважины толстой и липкой корки, к которой прилипает бурильный инструмент, находящийся без движения; заклинивание бурильного инструмента в суженных частях ствола или при резких искривлениях скважины, при обвалах неустойчивых пород, при осаждении разбуренной породы в случае прекращения циркуляции. Аварии Аварии, возникающие при бурении, можно разделить на четыре группы: аварии с долотами (отвинчивание долота при спуске инструмента вследствие недостаточного его закрепления, слом долота в результате перегрузки и т.д.); аварии с бурильными трубами и замками (слом трубы по телу; срыв резьбы труб, замков и переводников и т.д.); аварии с забойными двигателями (отвинчивание; слом вала или корпуса и т.д.); аварии с обсадными колоннами (их смятие; разрушение резьбовых соединений; падение отдельных секций труб в скважину и т.д.). Искривление скважин При бурении вертикальных скважин вращательным способом часто встречается самопроизвольное искривление скважин, т.е. отклонение их ствола от вертикального. Искривление вертикальных скважин влечет за собой ряд проблем: нарушение запланированной сетки разработки нефтяных и газовых месторождений, повышенный износ бурильных труб, ухудшение качества изоляционных работ, невозможность использования штанговых насосов при эксплуатации скважин и т.д.

Прихваты. Прихватом называется авария в скважине, характеризующаяся частичным или полным прекращением движения бурового снаряда. Прихваты бурового снаряда являются самым распространенным и трудоемким видом аварий; они часто влекут за собой осложнения (обрывы бурильных труб, развинчивание и т. д.). Признаки, определяющие прихват: затруднение или невозможность вращения и перемещения бурового снаряда, повышение давления на манометре насоса, невозможность извлечь инструмент на поверхность, увеличение мощности, затрачиваемой на вращение снаряда, уменьшение или полное прекращение циркуляции промывочной жидкости. По месту расклинивания колонкового набора породой, от которого также зависит выбор метода и технологии ликвидаций аварии, различают: 1) верхний прихват, когда колонковый набор зажимается породой только выше переходника или шламовой трубы; при этом часто снаряд может вращаться и даже углубляться, но подъем его невозможен; 2) боковой прихват; в этом случае горная порода попадает в кольцевой зазор между трубами и стенками скважины и препятствует вращению и извлечению снаряда на поверхность; 3) полный прихват, т. е. колонковый набор раскреплен и по боковой поверхности и сверху (инструмент не вращается и не перемещается). Аналогично и прихват бурильной и обсадной колонн может быть локальным и полным. Факторы, способствующие возникновению такой аварии, следующие: наличие пористых и проницаемых пород; разность между гидростатическим и пластовым давлениями; значительная глубина скважины; малый зазор между бурильной и колонковой трубами и стенками скважины; большая концентрация твердой фазы глинистого раствора; толстая рыхлая и липкая глинистая корка, отлагающаяся на стенках скважины; оставление колонны на длительное время без движения и др. Нефтегазоводопроявления. Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости. Под действием напора воды происходит ее перелив или фонтанирование, а под действием напора нефти или газа - непрерывное фонтанирование или периодические выбросы. Агрессии. 1.Минеральные; 2.Агрессия кислых газов; 3.Бактериальные; Борьба: Порция цемента в раствор. Больше соли меньше бактерий.

Аварии. Авариями в процессе бурения называют поломки и оставление в скважине частей колонн бурильных и обсадных труб, долот, забойных двигателей, потерю подвижности (прихват) колонны труб, спущенной в скважину, падение в скважину посторонних металлических предметов. Аварии происходят главным образом в результате несоблюдения утвержденного режима бурения, неисправности бурового оборудования и бурильного инструмента и недостаточной квалификации или халатности членов буровой бригады. Основными видами аварий являются прихваты, поломка в скважине долот и турбобуров, поломка и отвинчивание бурильных труб и падение бурильного инструмента и других предметов в скважину. Очень часто прихват инструмента в силу некачественных и несвоевременных работ по его ликвидации переходит в аварию. Поломка долот вызывается спуском дефектных долот при отсутствии надлежащей проверки их, чрезмерными нагрузками на долото и передержкой долот на забое Поломки турбобура происходят вследствие разъедания буровым раствором, развинчивания и вырывания верхней резьбы корпуса из нижней резьбы переводника и отвинчивания ниппеля с оставлением в скважине турбины. Аварии с бурильными трубами часто бывают при роторном бурении скважин. Одна из основных причин этих аварий - совокупность всех напряжений, возникающих в трубах, особенно при местных пороках в отдельных трубах. Предупреждение аварий. Для предупреждения прихватов необходимо:

1) применять высококачественные глинистые растворы, дающие тонкие плотные корки на стенках скважин, снижать липкость глинистого раствора, вводить смазывающие добавки; 2) обеспечивать максимально возможную скорость восходящего потока глинистого раствора; перед подъемом бурильной колонны промывка скважин должна производиться до полного удаления выбуренной породы и приведения параметров глинистого раствора в соответствие с указанными в ГТН; 3) обеспечивать полную очистку глинистого раствора от обломков выбуренной породы; 4) регулярно прорабатывать в процессе бурения зоны возможного интенсивного образования толстых корок; 5) утяжелять глинистый раствор при вращении бурильной колонны; 6) следить в глубоких скважинах за температурой восходящего глинистого раствора, так как резкое снижение ее свидетельствует о появлении разрыва резьбовых соединений в колонне бурильных труб выше долота; Чтобы предотвратить аварии, связанные с поломкой долот, необходимо: 1) перед спуском долота в скважину проверить его диаметр кольцевым шаблоном, а также проверить замковую резьбу, сварочные швы лап и корпуса и промывочные отверстия - наружный осмотр, насадку шарошек на цапфах - вращением от руки; 2) бурить в соответствии с указаниями геолого-технического наряда. Особое внимание должно быть обращено на очистку промывочной жидкости; 3) поднятое из скважины долото отвинчивать при помощи долотной доски, вставленной в ротор, промывать водой, подвергать наружному осмотру и замеру. Для предотвращения аварий с турбобурами надо проверять крепление гайки, переводника, ниппеля и вращение вала у каждого турбобура; такая проверка турбобура, поступившего с завода-изготовителя, производится на базе бурового предприятия, а турбобура, поступившего из ремонта, - на буровой. Перед спуском в скважину нового турбобура или турбобура, поступившего из ремонта, необходимо проверять плавность его запуска при подаче насосов, соответствующей нормальному режиму его работы, осевой люфт вала, перепад давления, герметичность резьбовых соединений и отсутствие биения вала. Все данные нужно заносить в журнал. Основными мерами предупреждения аварий с бурильными трубами являются: 1) организация учета и отработка бурильных труб в строгом соответствии с инструкцией; 2) технически правильный монтаж труб и замков, обеспечиваемый предварительным осмотром и обмером их, калибровкой резьбы гладкими и резьбовыми калибрами, подбором замков к трубам по натягу и принудительным закреплением замка в горячем состоянии; 3) организация обязательной профилактической проверки всех труб после окончания бурения скважины путем наружного осмотра, проверки основных размеров и гидравлического испытания; 4) обязательное крепление всех замковых соединений машинными ключами при наращивании и спуске колонны при турбинном бурении; 5) использование предохранительных колпаков или колец, навинчиваемых на резьбу замков; 6) бесперебойное снабжение буровых специальными смазками. Буровые установки. Буровая установка или буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения. Буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает в себя: буровые сооружения (буровая вышка, основание вышки, мостки, стеллажи); спуско-подъемное оборудование (лебёдка, кронблок, крюкоблок); силовое оборудование для привода лебедки, ротора и буровых насосов (двигатели электрические или дизельные), оборудование для вращения бурильной колонны (ротор, СВП); оборудование циркуляционной системы (емкости, буровые насосы, манифольд, вертлюг); оборудование для очистки бурового раствора от выбуренной породы (вибросита, пескоотделители, илоотделители, центрифуги); оборудование для приготовления бурового раствора (гидроворонки, гидромешалки, шламовые насосы); противовыбросовое оборудование (превенторы), привышечные сооружения (котельная, склад ГСМ).

Принцип действия турбобура. Принцип действия Так как турбобур устанавливают непосредственно над породоразрушающим инструментом, то источником энергии и крутящего момента является давление потока жидкости, движущейся под напором поверхностного насоса. Поток промывочной жидкости через бурильную колонну подается в первую ступень турбобура. В статоре первой ступени происходит формирование направления потока жидкости, то есть жидкость, пройдя каналы статора, приобретает направление. Таким образом, статор является направляющим аппаратом турбины. Потоки жидкости из каналов статора поступают на лопатки ротора под заданным углом и осуществляют силовое воздействие на ротор, в результате которого энергия движущейся жидкости создает силы, стремящиеся повернуть ротор, жестко связанный с валом турбины. Поток жидкости из каналов ротора первой ступени поступает на лопатки направляющего аппарата второй ступени, где вновь происходят формирование направления движения потока жидкости и подача ее на лопатки ротора второй ступени. На роторе второй ступени также возникает крутящий момент. В результате жидкость под действием энергии давления, проходит все ступени турбины турбобура и через специальный канал подводится к породоразрушающему инструменту. В многоступенчатых турбобурах крутящие моменты всех ступеней суммируются на валу. В процессе работы турбины на статорах, закрепленных неподвижно в корпусе турбобура, создается реактивный момент, равный по значению, но противоположный по направлению. Реактивный момент через корпус турбобура передается на бурильные трубы и осуществляет их закручивание на определенный угол, зависящий от жесткости и длины бурильной колонны.

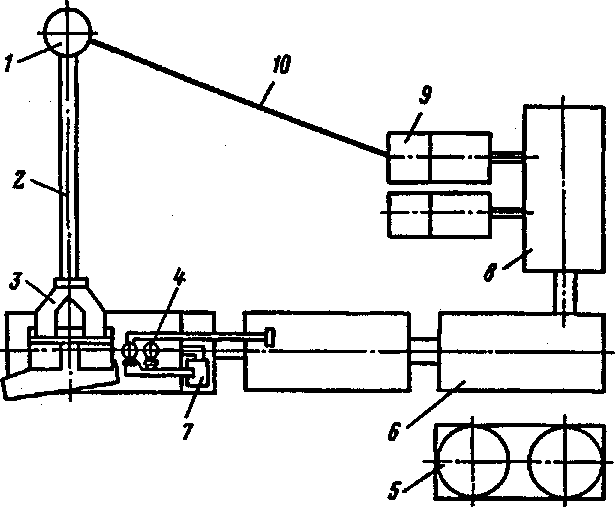

Принцип действия ВЗД. Предназначены для капитального ремонта нефтяных и газовых скважин, бурения структурно-поисковых, вертикальных и наклонно-направленных скважин, разбуривания цементных и песчаных пробок. По принципу действия ВЗД являются объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением. Сущность и области применения винтового бурения аналогичны турбинному. (Сущность турбинного бурения состоит в использовании забойной машины, называемой турбобуром. Турбобур преобразует поступательное движение очистного агента, подаваемого буровым насосом по колонне бурильных труб, во вращательное движение турбины, передающей вращение на долото или коронку). Отличия заключаются, в основном, в конструкции винтового двигателя, который имеет меньшие габариты. Основные достоинства: повышенный по сравнению с турбобурами вращающий момент; существенно меньшие длина и диаметр по сравнению с турбобурами, что обеспечивает возможность бурения скважин различного назначения (группы А,Б,В,Г), разрез которых состоит из твердых и средней твердости пород VI-X1I категорий по буримости. Принцип действия ротора. Роторы буровой установки предназначены для передачи вращения буровому инструменту при роторном бурении, периодическом проворачивания инструмента при бурении забойными двигателями, а также для удержания колонны бурильных и обсадных труб при спуско-подъёмных операциях. Ротор является редуктором, передающим вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссий. Роторное бурение – разновидность вращательного бурения, при котором вращение долота в скважине осуществляется через бурильную колонну от ротора, расположенного на поверхности. Применяется для бурения взрывных, разведочных и эксплуатационных скважин. Ротор через приводной горизонтальный вал получает вращение от двигателя (электрического, газотурбинного, двигателя внутреннего сгорания и др.). Между бурильными трубами и долотом устанавливают утяжелённые бурильные трубы (для нагрузки на долото при бурении). Верхняя рабочая труба квадратного сечения проходит через ротор и присоединяется к вертлюгу, через который от бурового насоса по нагнетательному шлангу в колонну подаётся промывочная жидкость. Иногда ведут Р. б. с продувкой забоя воздухом или газом. Буровые насосы. Буровые насосы предназначены для обеспечения процесса промывки при пробуривании скважины, нагнетания в скважину бурового раствора с целью очистки забоя и ствола от выбуренной породы и выноса ее на поверхность, охлаждения долота и приведения в действие забойных двигателей гидравлического типа. Различают насосы следующих типов – двухпоршневые насосы двойного действия и трехпоршневые насосы одностороннего действия. Наиболее полно требованиям технологии бурения соответствуют трехпоршневые насосы одностороннего действия, которые обеспечивают наименьшую степень неравномерности давления на выходе и наименьший износ клапанов и штоков поршня в сравнении с двухпоршневыми насосами двухстороннего действия. Очистка буровых растворов. Очистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.п.). Использованный буровой раствор (рис. 14) из устья скважины 1 через систему желобов 2 поступает на расположенную наклонно и вибрирующую сетку вибросита 3. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса 7 прокачивается через гидроциклоны 4, в которых удается отделить частицы породы размером до 10...20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости 6 с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Рис. 14. Циркуляционная система бурового раствора: 1 - устье скважины; 2 - желоб; 3 - вибросито; 4 - гидроциклон; 5 - блок приготовления бурового раствора; 6 - ёмкость; 7 - шламовыйнасос; 8 - приёмная ёмкость; 9 - буровой насос; 10 - нагнетательный трубопровод. При отстаивании в емкостях 6 и 8 одновременно происходит выделение растворенных газов из раствора. Очищенный буровой раствор насосом 9 по нагнетательному трубопроводу 10 вновь подается в скважину. По мере необходимости в систему вводится дополнительное количество свежеприготовленного раствора из блока 5.

Принцип работы вертлюга. Вертлюг — важный элемент буровой установки, который обеспечивает возможность свободного вращения долота с одновременным подводом промывочной жидкости в буровую колонну. Вертлюг устанавливается между талевой системой и буровым инструментом, предотвращая скручивание каната. Существует три типа вертлюгов: Вертлюг буровой представляет собой связующее звено двух частей механизма (или звеньев цепи), позволяющее каждой из них вращаться вокруг своей оси. Вертлюг промывочный предназначен для подачи промывочной жидкости от насоса к забою скважины и обеспечения возможности вращения труб при ремонтных работах в нефтяных, газовых скважинах. Силовой вертлюг используется для капитального ремонта нефтяных и газовых скважин, включая зарезку боковых стволов. Обеспечивает высокую эффективность и безопасность работ на основе применения технологии верхнего привода. ПВО. Назначение. Противовыбросовое оборудование предназначено для герметизации устья скважин в следующих случаях: при бурении; при спуске и подъеме НКТ; в процессе строительства и ремонта скважин. Основная цель установки противовыбросового оборудования: обеспечение безопасных условий труда персонала; предупреждение выбросов и открытых фонтанов; охрана окружающей среды. Режим работы: при температурах от -40°С до +55°С. Превентор относится к противовыбросовому оборудованию. Устанавливается на устье скважины при бурении. Превентор предотвращает возникновение фонтана нефти, пожара, и, как следствие, предотвращает загрязнение окружающей среды. В настоящее время его установка является обязательным требованием при буровых работах. По типу герметизации превенторы делятся на следующие типы: плашечные; универсальные; вращающиеся.

Превентор плашечный. Превентор предназначен для герметизации устья скважины (предотвращения открытого фонтанирования нефти или газа). Герметизация устья скважины осуществляется при рабочем давлении на любом участке колонны труб любого профиля, а также при отсутствии труб в скважине. Для герметизации устья скважины используют три вида превенторов: -плашечные - глухие или проходные для полного перекрытия отверстия или кольцевого пространства, если в скважине находится колонна труб; -универсальные - для перекрытия отверстия в скважине, если в ней находится любая часть бурильной колонны: замок, труба, ведущая труба; -вращающиеся - для уплотнения устья скважины с вращающейся в ней трубой или ведущей трубой.

Превентор плашечный предназначен для использования в макроклиматических районах с умеренным и холодным климатом. В зависимости от потребности, условий эксплуатации плашечный превентор может быть одинарным или сдвоенным, что обеспечивает разнообразие конструкций и наиболее рациональное использование пространства для эксплуатации и технического обслуживания.

Превентор универсальный. Превентор предназначен для герметизации устья скважины (предотвращения открытого фонтанирования нефти или газа). Герметизация устья скважины осуществляется при рабочем давлении на любом участке колонны труб любого профиля, а также при отсутствии труб в скважине. Универсальный превентор предназначен для герметизации устья вокруг любой части бурильной колонны: ведущей, бурильной труб, замка сложного сечения (труба — замок), а также для полного перекрытия скважины при отсутствии в ней инструмента. Превентор состоит из корпуса, крышки, уплотнителя, конического плунжера, запорной камеры и регулирующего клапана. универсальный превентор способен герметизировать устье скважины независимо от диаметра и геометрической формы уплотняемого предмета. Понятие о скважине Скважина – горная выработка, условно цилиндрической формы, поперечные размеры которой много меньше ее длины, пройденная без доступа человека на забой. Глубина скважины – расстояние между проекциями забоя и устья по вертикали. Длина скважины – расстояние между забоем и устьем по стволу скважины. Расстояние между вертикальными проекциями устья и забоя называется отход.

Элементы скважины. Основные элементы буровой скважины На рис. 1 показана буровая скважина и даны её основные элементы: точка заложения скважины - географические координаты её устья; устье - начало скважины; забой - дно скважины; стенки - боковая поверхность скважины; диаметр - условный диаметр буровой скважины, равный номинальному диаметру породоразрушающего инструмента (фактический диаметр скважины больше номинального диаметра породоразрушающего инструмента за счет разработки стенок скважины). направляющая труба - обсадная труба различной длины, предназначенная для закрепления устья скважины, придания направления бурящемуся стволу скважины и обеспечения направления движения потока промывочной жидкости; кондуктор - колонна обсадных труб, предназначенная для крепления верхней части скважины; ствол - собственно скважина от устья до забоя (внутреннее пространство); ось - геометрическая ось симметрии скважины; глубина - расстояние от поверхности (устья) до забоя по оси скважины; угол наклона - угол между осью скважины и её проекцией на горизонтальную плоскость; зенитный угол - угол между осью скважины и её проекцией на вертикальную плоскость (зенитный угол вертикальной скважины равен нулю); азимут (азимутальный угол) - угол, измеряемый по часовой стрелке в горизонтальной плоскости между определённым направлением, проходящим через ось наклонной скважины, и проекцией оси скважины на горизонтальную плоскость. Азимут вертикальной скважины равен нулю. Если отсчёт азимута производится от географического меридиана, то получают истинный азимут, от магнитного меридиана - магнитный, от произвольного направления на репер — условный; апсидальная плоскость - вертикальная плоскость, проходящая через касательную линию к оси наклонной скважины в данной точке; трасса - положение оси скважины в пространстве; профиль - проекция оси скважины на вертикальную плоскость; план - проекция оси скважины на горизонтальную плоскость.

Рис. 1. Скважина и её элементы: 1 — устье; 2 — стенки; 3 — забой; 4 — участки стенок, закреплённые обсадными трубами; D1, D2, D3 — диаметры обсадных труб и ствола скважины; L — глубина скважины.

Конструкция скважины. Принципы выбора конструкции. Конструкция скважины определяется величинами её диаметров на различных интервалах глубины, а также диаметрами и длинами направляющей трубы и обсадных колонн, высотой подъема цементного раствора; Исходные данные: цель бурения и назначение скважины; Конструкция скважины: - совокупность сведений о количестве обсадных колонн, их диаметрах, глубинах спуска, интервалах цементирования и перфорации; Сначала необходимо выбрать диаметр обсадной колонны, которая будет спущена вниз; Каждая из колонн имеет свое собственное название:

1)Направление: спускается на глубину 30-50м, служит для перекрытия зоны неустойчивых четвертичных отложений и последующей обвязки устья скважины;

|

||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1305; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.014 с.) |