Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс изготовления.Содержание книги

Поиск на нашем сайте

Технологический процесс изготовления штапиков: 1. Поперечный раскрой пиломатериала (оборудование - ЦПА-40); 2. Продольный раскрой пиломатериала (оборудование - ЦДК-4); 3. Обработка заготовок в размер (оборудование – С16-4); 4. Фрезерование профиля (оборудование – СФ-4); 5. Торцовка штапика на ус (оборудование – С-5) Технологический процесс изготовления коробки: 1. Поперечный раскрой пиломатериала (оборудование - ЦПА-40); 2. Продольный раскрой пиломатериала (оборудование - ЦДК-4); 3. Обработка заготовок в размер (оборудование – С16-4); 4. Фрезерование профиля (оборудование – СФ-4); 5. Нарезка шипов и проушин (оборудование – ШО10-4); 6. Выборка гнезд на брусках коробки под (оборудование – АГД-4); 7. Сборка коробок (оборудование – ВГК-2) Технологический процесс изготовления створок: 1. Поперечный раскрой пиломатериала (оборудование - ЦПА-40); 2. Продольный раскрой пиломатериала (оборудование - ЦДК-4); 3. Обработка заготовок в размер (оборудование – С16-4); 4. Фрезерование профиля (оборудование – СФ-4); 5. Нарезка шипов и проушин (оборудование – ШО10-4); 6. Выборка гнезд под средний горизонтальный брусок на вертикальных брусках (оборудование – СВПГ-2); 7. Сборка створок (оборудование – ВГО-2) 8. Обработка створок в размер (оборудование – ДЛ-5); 9. Выборка гнезд под петли, стяжки, замки, ручки на створках (оборудование – ДЛ-6); 10. Шлифование створок (оборудование – ШлК-6); 11. Торцовка штапиков на ус (оборудование С-5); 12. Полная сборка (рабочее место); 13. Отделка. Конечным результатом технологического процесса изготовления балконного блока марки БС 22 15 является полная сборка всех составных частей. После сборки Балконный блок поступает в цех отделки, затем готовое изделие поступает в цех готовой продукции.

5. Расчет потребного количества оборудования 5.1. Рассчитываем сменную производительность станка при выполнении соответствующих технологических операциях. 5.1.1 при поперечном раскрое досок на отрезки на станках ЦПА-40

где: n - число резов в минуту (n =7); m - число дополнительных резов на торцевание досок и вырезку дефектов (m =1). Кд = 0,93;

5.1.2 При продольном раскрое отрезков по ширине на однопильном станке (ЦДК-5)

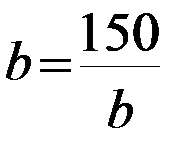

где: u - скорость подачи м/мин(20 м/мин); Кд = 0,9; Км = 0,9; L - длина распиливаемого отрезка м, с учетом припуска на торцовку; e - число проходов, зависит от размера черновой заготовки при расчетной ширине доски 150 мм. 5.1.3 При торцовки штапиков на «ус» на станке С-9:

где: Кд = 0,93; f - количество брусков в закладке, определяемое в зависимости от ширины и толщины распиливаемых штапиков, при этом ширина закладки должна быть не более 400 мм., а толщина до 100 мм. (бруски укладывают на стол станка пакетом); tз - время обработки одной закладки брусков, включая их укладку на стол станка и снятие заготовок со станка с укладкой в штабель tз = 2-5 мин. 5.1.4 При фрезеровании пласти на фуговальном станке СФ – 4

где: U – скорость подачи 8…12 м/мин m – кол – во проходов,m = 1 4. При обработке с четырех сторон на станке С16-4:

где: u = 15–20 м/мин.; n - число одновременно обрабатываемых заготовок, шт.; n = 3-5 при обработке на рейсмусовом станке; n = 1 при обработке на четырехсторонних продольно-фрезерных станках; n = 6 при обработке штапиков; L - длина обрабатываемых заготовок, м. Значения коэффициентов Кд и Км (нижний предел при L = 0,5 м.;верхний при L = 2 м.). 5.1.5 При фрезеровании в угол на фрезерном станке Ф-4:

где: m – среднее число проходов заготовки через станок. 5.1.6 Сменную производительность шипорезного станка (ШО10 - 4) определяют по формуле:

где: u = 6 - 12 м/мин; Кд = 0,9 - 0,93; Км = 0,5 - 0,6; S - ход каретки = 1,2 м; z - число обрабатываемых концов заготовки; z = 1;2. n - количество одновременно обрабатываемых заготовок. n - определяют с округлением в меньшую сторону до целого числа заготовок из следующего выражения:

где: b - ширина заготовок, мм. 5.1.7 Сменную производительность станков, линий принимают: ДЛ-5 – Асм= 850 шт/см ДЛ-6 – Асм=1036 шт/см АГД-4 - Асм=740 шт/см ДЦА-2 - Асм=576 шт/см 5.1.8 Производительность сборочных вайм определяют по формуле:

где: n - число одновременно собираемых узлов; n - для створок, коробок=1; Кд = 0,9; to - время требуемое на один цикл при сборке, мин.; to - на сборку створок = 0,33 мин.; to - на сборку коробок = 0,41 мин. 5.1.9 Расчет сменной производительности шлифовального станка ШлК-6 определяют по формуле:

где: u = 15 м/мин.; L - длина детали (изделия), м.; Кд = 0,9; Км = 0,9. 5.1.10 Ритм с которым должно работать рабочее место зависит от

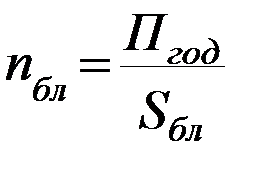

где: Д – число рабочих дней в году; nбл. – годовая программа в штуках.

Пгод – годовая программа выпуска изделия, указанная в задании; Sбл. – площадь блока, м2 5.1.11 Потребность в линиях покраски блоков ДЛ-38М определяется исходя из технической характеристики линии. Производительность линии за год при двухсменной работе и скорости транспортера = 0,9 м/мин., балконный блок - 150 тыс. м2. Скорость транспортера U1 = 0,45 м/мин; U2 = 0,9 м/мин; U3 = 1,35м/мин; U4 = 1,8 м/мин. Так как работа организована в одну смену, производительность линии сократится в два раза и составит 75 тыс.м2 Необходимую скорость транспортера находим из пропорции.

Выбрать наиболее близкую скорость транспортера = 1,35 м/мин. Определить потребное количество линий:

Принимаю Ппр = 1 5.2Расчет потребного количества оборудования Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению изделия производят отдельно для каждого наименования оборудования (станки, линии) на годовую программу выпуска изделий по следующей методике: 5.2.1 Определяют норму времени на изделие:

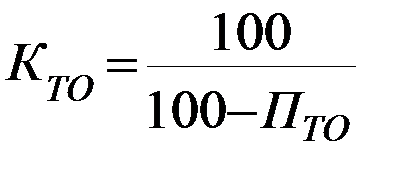

где: Тсм - продолжительность смены, мин. Тсм=480 мин. n - количество деталей в изделии; Кт.о. - коэффициент технологических отходов, который подсчитывают по формуле:

где: Пт.о. - процент технологических отходов (для пиломатериалов хвойных пород первого сорта 3%)

5.2.2 Для расчета необходимого количества станков и рабочих мест на схеме технологического процесса в кружках записывают время в станко-часах на 1000 штук изделий для выполнения каждой операции.

5.2.3 Суммируя по вертикальным графам на схеме технологического процесса затраты времени на операции, выполняемые на одних и тех же станках или рабочих местах, получают потребное количество часов на 1000 изделий для выполнения каждой технологической операции. 5.2.4 Потребное количество станко-часов на годовую программу по каждой технологической операции подсчитывают по формуле:

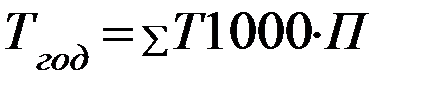

где: П. - годовая программа выпуска изделия тыс. шт.

где: П. год - годовая программа выпуска изделий, указанная в задании (м2) Sбл - площадь блока (м2)

где: Нбл – высота блока, м; Вбл – ширина блока, м. 5.2.5 Определяют потребное количество оборудования данной марки на годовую программу выпуска деталей по следующей формуле:

где: Тф - фактический годовой фонд времени, час, определяют по формуле:

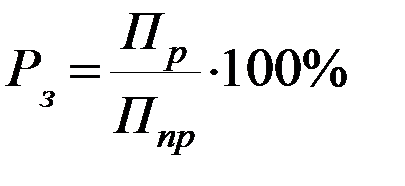

где: Тк - календарное количество дней в году (365); m - количество выходных дней в году (102); p - количество праздничных днейв году (12); i - количество смен работы (1); Тсм - продолжительность смены, час (8); Кф - коэффициент простоев оборудования в ремонте, равен для станков 0,93 - 0,95, для рабочих мест 1. 5.2.6 Рассчитывают процент загрузки оборудования по формуле:

где: Ппр - принятое количество оборудования.

|

||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 233; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.169.169 (0.01 с.) |

(5.1)

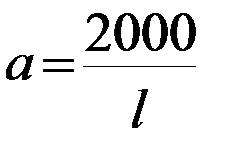

(5.1) - кратность отрезков по длине, зависящая от требуемых длин заготовок, длину кратного отрезка обычно принимают от 1000 мм до 2000 мм;

- кратность отрезков по длине, зависящая от требуемых длин заготовок, длину кратного отрезка обычно принимают от 1000 мм до 2000 мм; - краткость отрезков по ширине, зависящая от требуемой ширины заготовок;

- краткость отрезков по ширине, зависящая от требуемой ширины заготовок;

(5.2)

(5.2) (5.3)

(5.3) (5.4)

(5.4) (5.5)

(5.5) (5.6)

(5.6) (5.7)

(5.7) , (5.8)

, (5.8) (5.9)

(5.9) (5.10)

(5.10) (5.11)

(5.11) (5.12)

(5.12)

(5.12)

(5.12) (5.13)

(5.13) (5.14)

(5.14)

(5.15)

(5.15) (5.16)

(5.16) (5.17)

(5.17) (5.18)

(5.18) (5.19)

(5.19) (5.20)

(5.20) (5.21)

(5.21)