Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горение топлива в цилиндрах дизеля

По химическому составу топлива и реакциям горения определяется теоретически необходимое количество воздуха для сгорания единицы массы топлива (1 кг). Химический состав дизельного топлива устанавливается в лабораториях. Дизельные топлива разных марок имеют примерно одинаковый состав: 86 % углерода (С), 13,0 % водорода (Н) и 1 % кислорода (О). Для сжигания 1 кг топлива такого состава теоретически требуется Lo = 14,4 кг воздуха. В действительности же, чтобы обеспечить полное сгорание впрыснутого топлива, в цилиндр необходимо подать больше воздуха (L), чем требуется теоретически. Отношение а = L/Lo называется коэффициентом избытка воздуха. Исследованиями установлено, что для нормальной работы дизеля при номинальной мощности коэффициент избытка воздуха должен составлять 1,8—2,2. Если он будет меньше, то топливо сгорает не полностью, что сопровождается «дымлением», перегревом деталей двигателя и работой его при повышенных температурах отработавших газов. Если а будет слишком большим, то в двигателе не будет реализована полная мощность, и, кроме того, он будет иметь повышенные потери тепла с отработавшими газами. При снижении нагрузки коэффициент избытка воздуха возрастает (рис. 3.9) и на холостом ходу может увеличиться до 6—12. Выбор коэффициента избытка воздуха имеет весьма важное значение для экономичной и надежной работы дизеля. Его величина зависит от того, насколько конструкция дизеля обеспечивает хорошее перемешивание частиц топлива с воздухом по всей камере сгорания. При распыливании топлива через сопла форсунки с малыми отверстиями в цилиндре образуется кольцевой факел из мелких частиц

Рис. 3.9. Изменение коэффициента избытка воздуха с ростом нагрузки 130 топлива. Форма камеры сгорания должна быть такой, чтобы частицы топлива в виде факела заполнили все пространство камеры, однако не достигли стенок поршня и цилиндра, а сгорали во взвешенном состоянии (рис. 3.10). Вопросам распыла топлива и его перемешивания с воздухом в цилиндре двигателя посвящено много опытных работ и теоретических исследований. Путем подбора диаметра отверстий сопла форсунок, давления распыла и угла между осями отверстий и осью распылителя можно получать различные диаметры капель топлива, скорости и дальности полета частиц топлива (дальнобойность), направления и формы факела распыла.

Хорошим считается распыл, когда диаметр капель равен 10— 20 мкм. На качество смесеобразования существенное влияние оказывает вязкость топлива (рис. 3.10, в). Увеличивая диаметр отверстий в

Р, = 14 кгс/см

Рис. 3.10. Форма факела распыла топлива при разных цикловых подачах (справа налево — увеличение цикловой подачи): а — без завихрения воздуха: б —с завихрением; в — влияние вязкости топлива; 1 — факел при маловязком топливе; 2 — при вязком топливе сопле форсунки, можно получить более крупные капли топлива при одновременном возрастании дальности их полета. Повышение давления распыла топлива (при прочих неизменных условиях) приводит к уменьшению диаметра капель, увеличению дальнобойности части топлива и сокращению времени полета частиц. При возрастании давления в конце сжатия (увеличении плотности воздуха в цилиндре) скорость полета частиц уменьшается, дальнобойность сокращается, диаметр капель топлива увеличивается. При возрастании частоты вращения вала двигателя увеличивается давление распыла, диаметр капель топлива уменьшается, скорость и путь полета частиц увеличиваются. Большая вязкость топлива способствует увеличению диаметра капель, возрастанию дальнобойности, удлинению факела топлива с одновременным уменьшением его диаметра. С уменьшением вязкости топлива факел становится короче, но большего диаметра. Завихрение воздуха в цилиндре вызывает укорочение и утолщение факела. Чем больше завихрение, тем интенсивнее происходит разрушение трудновоспламеняемой фазы и проникновение свежего воздуха к центру капли топлива, что ускоряет и улучшает процесс горения. Все эти зависимости при их умелом использовании дают возможность правильно регулировать топливную аппаратуру и процесс смесеобразования в цилиндрах дизелей.

Теоретические исследования и опыты показывают, что впрыснутая в цилиндр капля топлива в жидкой фазе мгновенно воспламениться не может. Требуется какое-то время t, чтобы капля топлива прогрелась, испарилась, чтобы пары смешались с воздухом и потом воспламенились. Время t на подготовку топлива к самовоспламенению тем больше, чем больше диаметр капли и меньше завихрение воздуха в цилиндре. Подготовка топлива к самовоспламенению протекает таким образом: пары топлива проникают (диффундируют) в среду сжатого воздуха и образуют вокруг капли вначале трудновоспламеняющуюся (из-за недостатка кислорода) паровоздушную фазу. При дальнейшем испарении и распространении паров топлива в среде сжатого воздуха образуется легковоспламеняющаяся паровая фаза с коэффициентом избытка воздуха а = 0,8/0,9. В этой фазе зарождается пламя, которое способствует быстрому испарению топлива и распростра- нению горения по всему объему цилиндра. Таким образом, t есть время, которое необходимо для подготовки топлива к самовоспламенению. Это так называемый период задержки воспламенения топлива; он может измеряться в градусах угла поворота коленчатого вала Ф° или в секундах. Период запаздывания воспламенения обычно составляет 6—15° угла поворота коленчатого вала или 0,001—0,002 с. Когда капля топлива и воздух находятся в состоянии покоя в цилиндре, то проникновение воздуха через зоны 2 и 3 к воспламеняющейся капле затруднено. При относительном перемещении капли в воздухе доступ его к топливу облегчается, поэтому при завихрении воздуха в цилиндре t уменьшается. Период задержки воспламенения оказывает большое влияние на процесс горения в цилиндре дизеля: чем больше t, тем более «жестко» протекает работа дизеля. При больших значениях t происходит скопление топлива в цилиндре до его воспламенения, и процесс сгорания в дизеле становится мало управляемым, резко повышается давление сгорания pzn скорость нарастания давления в цилиндре. Особенно резко это проявляется при низких температурах окружающего воздуха Ток, когда могут наблюдаться даже пропуски вспышек на холостом ходу и малых нагрузках. Чем лучше распылено топливо при впрыске в цилиндр, чем выше давление и температура воздуха в конце сжатия, тем меньше период задержки воспламенения топлива и, следовательно, лучше параметр процесса сгорания. Отметим, что для обеспечения надежного воспламенения впрыснутого в цилиндр топлива температура конца сжатия То должна превышать на 100—200 °С температуру самовоспламенения топлива Тсв. Склонность к воспламенению является одной из важнейших характеристик дизельного топлива. Топлива, более склонные к воспламенению, имеют меньший период задержки воспламенения, в результате чего рабочий процесс в цилиндре протекает более благоприятно, двигатель работает «мягко». Если бы период задержки воспламенения был равен нулю и топливо, попав в цилиндр, сразу же воспламенялось, то закон сгорания топлива полностью соответствовал бы закону подачи топлива в цилиндр и мы бы могли управлять процессом горения топлива в цилиндре, задавая требуемый закон впрыскивания. В действительности же, как мы видим, этого нет. Склонность дизельного топлива к воспламенению обычно оценива-

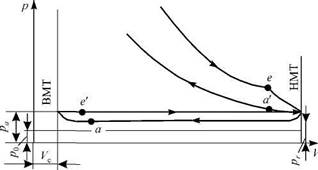

ется цетановым числом, которое определяется на специальной моторной установке путем сравнения воспламеняемости испытываемого образца топлива и эталонной смеси. Чем больше цетановое число, тем качество топлива выше. На тепловозах применяют дизельное топливо с цетановым числом, лежащим в пределах от 45 до 60 единиц. Отметим также, что при применении дизельного топлива с большим цетановым числом значительно улучшаются пусковые свойства дизеля и уменьшается нагарообразованне. Фазы газораспределения дизелей. Правильный выбор моментов (фаз) открытия и закрытия клапанов и окон определяет качество очистки цилиндров от газов и зарядки их свежим воздухом (рис. 3.11). Чтобы повысить коэффициент наполнения г\0 и улучшить зарядку цилиндров свежим воздухом, клапаны (окна) открывают и закрывают не при крайних положениях поршня, а раньше или позже. При движении поршня вправо в период расширения газов выпускной клапан открывается в точке е, когда поршень еще не дойдет до НМТ, а закрывается в точке е', когда поршень пройдет ВМТ. Впускной клапан открывается в точке а и закрывается в точке а'. В период ае' оба клапана открыты. Такие фазы газораспределения дают наилучшее наполнение цилиндров свежим воздухом. Наивыгоднейшие фазы газораспределения устанавливаются заводом опытным путем.

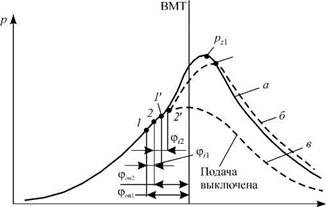

Рис 3.11. Фазы открытия и закрытия клапанов двигателя: е, е' — моменты открытия и закрытия выпускных клапанов; а, а' — моменты открытия и закрытия впускных клапанов; />0 — атмосферное давление (1 кгс/см2); ра,рг — давление в цилиндре соответственно в период наполнения и выпуска Угол поворота коленчатого вала дизеля от начала впрыска топлива в цилиндр до прихода поршня в ВМТ называется углом опережения подачи топлива сроп. Угол опережения подачи оказывает большое влияние на протекание рабочего процесса дизеля. При увеличении сроп горение топлива начинается раньше, максимальное давление сгорания pz повышается, горение топлива заканчивается раньше и температура отработавших газов уменьшается. С уменьшением угла опережения подачи давление сгорания снижается, а температура отработавших газов повышается. На развернутых индикаторных диаграммах дизеля (рис. 3.12) можно видеть, что если во время сжатия начать впрыск топлива в точке 1, то процесс горения и расширения будет протекать по сплошной линии а. Если топливо начать подавать в точке 2, то дальнейшее протекание процесса будет описываться штриховой линией б. Штриховая линия в соответствует расширению воздуха в цилиндре при отсутствии впрыска топлива. На этой же диаграмме показан угол задержки воспламенения топлива ср.. Оптимальный угол опережения впрыска зависит от частоты вращения вала и нагрузки дизеля. Он устанавливается заводом опытным путем.

ф, П.К.В. Рис. 3.12. Развернутые индикаторные диаграммы дизеля при различных углах опережения впрыска топлива: Фоп — угол опережения впрыска; срг-—угол запаздывания воспламенения топлива; 1 и 2 — начало впрыска; Г я 2' — начало воспламенения топлива Тепловой баланс дизелей Не все тепло, выделившееся при сгорании топлива, используется полезно. Значительная часть тепла уносится с охлаждающей водой, маслом, выбрасывается с отработавшими газами, расходуется при охлаждении наддувочного воздуха и рассеивается в окружающую среду. Распределение тепла по составляющим, расходуемым на полезную работу и на различные потери, называется тепловым балансом. Тепловой баланс может меняться в зависимости от нагрузки, температуры воды и масла, температуры окружающего воздуха, частоты вращения вала дизеля и т.д. Так, например, при температуре охлаждающей воды 50 °С отвод тепла в воду примерно в 1,4 раза больше, чем при температуре воды в системе 90 °С; соответственно тепло перераспределяется и по другим составляющим. В табл. 3.1. приведены тепловые балансы различных тепловозных дизелей при температуре воды 70—80 °С. Таблица 3.1

Мощность и КПД дизеля Предполагается, что в многоцилиндровых двигателях рабочие процессы в цилиндрах протекают примерно одинаково и только смещены по фазам на угол сдвига кривошипов коленчатого вала. Поэтому можно считать, что мощность, развиваемая в отдельных цилиндрах, тоже одинакова; тогда мощность дизеля равна сумме мощностей всех цилиндров. Различают индикаторную мощность L., получаемую в цилиндрах дизеля, и эффективную мощность Ne, реализуемую на коленчатом валу дизеля. В технической документации, которая составляется на каждый двигатель заводом-изготовителем, указывается номинальная мощность дизеля NeH. Номинальная мощность — это эффективная мощность, развиваемая двигателем при наибольшей частоте вращения коленчатого вала и при нормальных условиях. При повышении температуры и уменьшении давления воздуха мощность дизеля падает, а при понижении температуры и повышении давления мощность возрастает. С увеличением влажности воздуха мощность дизеля снижается. Изменение внешних условий (температуры и давления воздуха) может вызвать изменение мощности дизеля примерно до 8—10 %. Поэтому мощность Ne и удельный расход топлива ge полученные при данных атмосферных условиях, пересчитывают на нормальные.

Индикаторная мощность дизеля. Зная площадь поршня

L =pjFSni, где п — частота вращения, об/мин; i — число цилиндров. Известно, что мощность Nt=Lll5, так как 1 л.с. = 75 (кгс-м)/с. Подставив в это выражение значение L, получим = PlnD2Sni 1 4-60-75т' где т — тактность (т = 2 — для двухтактного и т = 4 для четырехтактного дизеля). Индикаторная мощность, подсчитанная по этой формуле, будет в лошадиных силах. Среднее индикаторное давление pt определяется по индикаторной диаграмме. Для этого строится равновеликий прямоугольник, длина и площадь которого соответственно равны длине и площади индикаторной диаграммы. Затем замеряют высоту этого прямоугольника hi и умножают ее на масштаб давления а, т.е. Pi = hta. Для получения индикаторной диаграммы применяют специальные приборы-индикаторы. В тихоходных двигателях (п не более 500 об/мин) используют механические индикаторы, а в быстроходных — электропневматические или электрические (см. далее). Последние два прибора дают развернутую индикаторную диаграмму — по углу поворота вала. Среднее индикаторное давление в зависимости от конструкции машины и ее форсировки может меняться в широких пределах. В двухтактном дизеле 10Д100 —/>. = 12кгс/см2; четырехтактных дизелях 2-5Д49 —pt = 18,2 кгс/см2. Эффективная и индикаторная мощности связаны соотношением где г)м — механический КПД дизеля. Механический КПД дизеля, определяемый как отношение эффективной мощности к индикаторной, характеризует величину механических и гидравлических потерь в трущихся частях двигателя, а также затрату мощности на привод вспомогательных механизмов дизеля (топливные, водяные, масляные насосы, механизм газораспределения и др.); он зависит от конструкции и качества сборки машины и при номинальной мощности принимает значения от 0,75 до 0,9. Если двигатель приводит во вращение электрический генератор постоянного тока, то эффективную мощность можно подсчитать по показаниям электрических приборов, подключенных к клеммам генератора: Ц6Л/ е 1000т1г ' где /и U — соответственно ток генератора, А, и его напряжение, В; Лг — КПД генератора (0,9—0,95); 1,36 — переводной коэффициент (1 кВт = 1,36 л.с). Эффективная мощность дизеля, установленного на тепловозах с электрической передачей: 1,36IU N =--------- +N, е 1000т1г где NB — мощность, расходуемая на вспомогательные нужды тепловоза (вентилятор холодильника, возбудитель, вспомогательный генератор, компрессор и т.д.), л. с. Обычно NB составляет 8—12 % от эффективной мощности дизеля. Общим коэффициентом полезного действия дизеля, определяющим в конечном итоге его экономичность, является эффективный КПД. Эффективным КПД дизеля г\в называется отношение выработанной им механической энергии к количеству тепла, введенному в дизель с топливом за то же время: = 632Ne где Вч — расход топлива дизелем, кг/ч; QT — теплота сгорания дизельного топлива, ккал/кг; 632 — тепловой эквивалент механической энергии, ккал/(л.с. -ч). Степень совершенства использования тепла в цилиндрах двигателя характеризуется величиной индикаторного коэффициента полез- ного действия г\, Индикаторный КПД определяется как отношение механической энергии, выработанной в цилиндрах дизеля, к теплу, внесенному в дизель с топливом за определенное время (например, за 1 ч): , 632Ni Эффективный и индикаторный КПД связаны соотношением 4 = 4лм- Индикаторный КПД в современных тепловозных дизелях составляет 0,43—0,49. Тогда, приняв средние значения rt и гм, получим: 4 = 0,47-0,85 = 0,4. В новых четырехтактных тепловозных дизелях эффективный КПД достигает значения 0,42, что соответствует удельному эффективному расходу топлива 150 г/(э.л.с.-ч). Отношение индикаторного КПД к термическому называется относительным КПД г)0. Этот коэффициент учитывает потери тепла в действительной машине по отношению к идеальной. Как видим, КПД современного дизеля достиг высоких значений. Следует ожидать, что дальнейший рост КПД дизелей будет сопровождаться большими трудностями, так как он уже значительно приблизился к КПД идеальной машины (r\t = 0,62 / 0,66). Поэтому усилия ученых направлены на поиски новых путей превращения тепловой (а также и атомной) энергии в механическую с более высоким КПД (60—65 %). Рамы дизеля Назначение рам. Все дизель-генераторы оснащены поддизельны-ми рамами. Рамы дизелей 5Д49 и 10Д100 имеют сварную конструкцию, предназначены для установки на них дизеля, генератора, размещения масла для смазки дизеля, а также для крепления дизель-генератора к раме тепловоза. Устройство поддизелънойрамы дизеля 1 ОД 100. К двум продольным вертикальным листам рамы сверху и снизу приварены горизонтальные листы (рис. 3.13). Нижние листы являются опорными фланцами для установки поддизельной рамы на настильный лист рамы тепловоза, а верхние—для установки на него блока дизеля. Со стороны генератора горизонтальные листы усилены накладками. С этой же стороны к вертикальным листам приварены наделки 18, являющиеся опорами под пружины, которые служат амортизаторами для станины главного генератора. Продольные вертикальные листы связаны двумя поперечными листами. Для придания жесткости и увеличения прочности вертикальные и горизонтальные листы рамы по всей длине связаны ребрами жесткости. Снизу к раме приварен поддон 23, который служит маслосборником, где хранится масло для смазки деталей дизеля и охлаждения поршней. Сюда же сливается масло из подшипников, а также после охлаждения поршней. В поддон вварен коллектор, служащий каналом для подвода масла к масляному насосу. Масло из поддона в коллектор поступает через отверстия, расположенные с обеих сторон и закрытые сетками 9, а из коллектора к масляному насосу — через трубу. Для придания жесткости поддону внутри него по всей длине приварены поперечные перегородки. Поддон спереди и сзади ограничен торцевыми стенками. На передней торцевой стенке имеет три фланца 2, 3 и 5. К фланцу 2 прикрепляют сливную трубу от фильтра тонкой очистки масла; к фланцу 3 — трубу подвода масла к масляному насосу; фланец 5 служит для крепления опорной плиты насосов. На задней торцевой стенке имеется фланец 16, к которому прикрепляют корпус уплотнения коленчатого вала. Масло в поддон заливают через горловину 12 с фильтрующей сеткой и закрытой крышкой. Для слива масла из поддона в дне его имеется труба 13. Уровень масла в маслосборнике измеряют рейкой. Сверху поддона на уголках прикреплены шпильками съемные сетки 9, заключенные в рамки. Сетки предохраняют масло в поддоне от засорения относительно крупными посторонними частицами. На верхнем горизонтальном листе имеются отверстия, предназначенные для болтов крепления блока с поддизельной рамой. Между болтом и рамой для уплотнения ставится паронитовая прокладка. Задняя часть рамы имеет форму вилки, на ней четырьмя болтами с каждой стороны, которые входят в отверстие 17, укрепляют главный генератор.

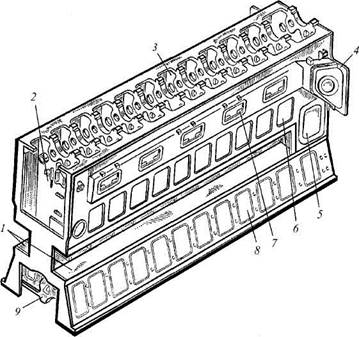

Рис. 3.13. Рама дизеля 10Д100: 1 — забор масла; 2 — слив масла из фильтра тонкой очистки; 3 — забор масла насосом; 4 — слив масла из вспомогательных агрегатов; 5 — поверхность крепления опорной плиты насосов; б — отверстия для болтов крепления блока с рамой; 7, 15 — отверстие для болтов крепления чалочного приспособления; 8 — верхний лист для установки блока дизеля; 9 — сетки; 10 — трубка масло-мерной рейки; 11 — отверстие заправки дизеля маслом; 12 — горловина заливки масла; 13 — отверстие для слива масла в картер; 14, 25 — отверстия для болтов и шпилек крепления дизель-генератора к раме тепловоза; 16 — поверхность крепления корпуса уплотнения коленчатого вала; 17 — отверстие болтов крепления тягового генератора; 18 — опоры для пружин; 19 — монтажные отверстия; 20,22 — отверстие и труба подачи воды к воздухоохладителям; 21 — опорные лапы; 23 — поддон (маслосборник) рамы; 24 — забор масла масло-прокачивающим агрегатом; 25 — отверстия для болтов крепления поддизельной рамы к раме тепловоза Для крепления приспособления при снятии и транспортировке дизеля в сборке с главным генератором служат отверстия 7, 75 для болтов. Четыре отверстия 19 с каждой стороны в вертикальных листах со стороны генератора служат для монтажа и демонтажа болтов крепления генератора к раме и болтов крепления приспособления для подъемки и транспортировки дизеля в сборке с генератором. Поддизельную раму со стороны управления через опорные лапы 21 прикрепляют к раме тепловоза четырьмя болтами с мощными пружинами. Для этих болтов в лапах 21 имеются отверстия 25. Со стороны генератора поддизельная рама прикреплена четырьмя болтами к настильному листу по два болта с каждой стороны, вставленными в отверстие 14. Для предохранения болтов от среза со стороны генератора на нижних горизонтальных листах рамы слева и справа имеются выступы, которыми поддизельная рама упирается как с торца, так и с боков в упоры, приваренные к настильному листу рамы тепловоза. При таком креплении деформация поддизельной рамы и блока дизеля не зависит от деформации рамы тепловоза. Этим самым улучшаются условия работы поддизельной рамы и блока дизеля и увеличивается срок их службы. Устройство поддизельной рамы дизеля 5Д49. Рама состоит из боковых, торцевых, верхних и нижних листов, к которым приварен под-дон4(рис. 3.14—вкладка). На раме установлены центробежные фильтры масла, теплообменник масла 35 и маслопрокачивающий насос 39. К раме тепловоза поддизельная рама прикреплена жестко с помощью болтов и пружин, место установки которых отмечено буквами Л, М, III. Масло из поддона во всасывающую полость масляного насоса подается через маслозаборник 2 с сеткой. Обратный клапан маслоза-борника 36 уменьшает утечки масла при прокачке маслопрокачиваю-щим насосом перед пуском дизеля и после его остановки. Для уменьшения образования масляной пены используются сетки 6. Через горловину 16 с сеткой 17 масло заливают в дизель. Уровень масла в поддоне рамы измеряют щупом 14. В полость Гсливается масло из воздушного ресивера дизеля. Масло из этой полости сливается через вентиль 24; воздух выпускается через отверстие сапуна. Отверстия Ф предназначены для установки приспособления при подъеме дизель-генератора. Масляная ванна дизеля предназначена для размещения масла дизеля. Ремонт поддизельных рам. Наиболее серьезными неисправностями поддизельных рам являются трещины по целому месту и в сварных соединениях, кавитационные разрушения и коррозии. Эти неисправности являются результатом перенапряжения отдельных узлов вследствие конструктивных недоработок, неправильного режима сварки, несоблюдения технологического процесса сварки, неправильной затяжки болтов, гаек. Кавитационные разрушения являются следствием гидравлических ударов газопаровых пузырьков охлаждающей воды. Слабо подтянутые болты и гайки крепления блока с рамой и рамы дизеля с рамой тепловоза обнаруживают обстукиванием и закрепляют. Перед затяжкой проверяют прилегания сопрягаемых плоскостей. В заводских условиях раму очищают от грязи, осматривают, дефектоскопируют, обмеряют и ремонтируют. В поддизельных рамах дизелей трещины в сварных швах и околошевных зонах, а также в крышке патрубка для заливки масла заваривают с предварительной расчисткой. Отремонтированную поддизельную раму испытывают на проницаемость сварных швов наливом керосина с выдержкой в течение 10 мин. Поврежденные механически или коррозией картерные сетки и сетки всасывающего канала масляного насоса и фильтра патрубка для заливки масла восстанавливают постановкой заплат или заменяют при уменьшении живого сечения в кар-терных сетках более 25 %. Картеры дизелей. Картерная часть блока предназначена для размещения коленчатого вала и кривошипно-шатунного механизма дизеля, там установлены коренные подшипники вала. Нижняя картерная часть блока 5Д49 сварена из поперечных литых элементов-стоек. Сварные швы расположены по осям цилиндров. Такая схема позволила применить контактную сварку элементов, образующих картер. Картер сваривают на специальной автоматической контактной машине по всему поперечному периметру одновременно. Контактная сварка обеспечивает высокое качество сварных швов, их контролируют ультразвуком. Все сварные швы элементов конструкции сжаты усилиями затяжки шпилек, сварные швы разгружены от растягивающих усилий. В этом отличие конструкции блока 5Д49 от 10Д100, где все сварные швы подвержены растягивающим усилиям. В нижней части блока имеются люки для доступа в картер, на крышках люков, установленных с правой стороны, имеются предохранительные клапаны, ко- торые открываются в аварийных случаях при повышении давления в картере дизеля. Картерная часть блока дизеля 10Д100 также сварная, в наклонных боковых листах картера дизеля имеются люки, предназначенные для осмотра нижнего коленчатого вала, коренных и шатунных подшипников и их монтажа, а также для выемки поршней. Функции и конструкция картеров дизелей 5Д49 и 10Д100 сходны. Неисправности картеров аналогичны неисправностям поддизельной рамы. Трещины в околошевных зонах и сварных швах устраняются также расчисткой и заваркой. Не допускается ремонт сквозных трещин сварных плит и свищей, блоки с такими дефектами подлежат замене. Соединения рамы с блоком дизеля и рамой тепловоза. Блок относительно рамы устанавливают с максимальным сопряжением соответствующих торцевых поверхностей. Блок к раме крепят равномерно с переходом от середины к краям. Прилегания плоскостей блока к раме проверяют щупом. Положение блока относительно рамы фиксируют штифтами на дизеле 10Д100 или призонными болтами на дизеле 5Д49. При соединении блока и рамы дизеля используют прокладку, для улучшения плотности прилегания. Соединение блока дизеля с рамой дизеля у дизелей 5Д49 и 10Д100 аналогично. Дизель-генератор 5Д49 при установке на раму тепловоза опирается поддизельной рамой на четыре платика в передней и средней частях, а под генератором рама опирается на две пружины. В передней части поддизельная рама крепится к раме тепловоза через пружины, эти пружины имеют предварительную затяжку 50 кН. Для фиксации дизель-генератора от поперечных перемещений на раме тепловоза приварены упоры, от продольных перемещений он фиксируется также упорами, приваренными к раме тепловоза и плотно входящими в вырез в нижнем месте поддизельной рамы. У заднего поддизельная рама крепится к раме тепловоза болтами. Опорные пружины под генераторной частью рамы устанавливаются с усилием, уравновешивающим массу генератора. Дизель-генератор 10Д100 устанавливают на четыре опорных платика, приваренных к раме тепловоза, опорные поверхности платиков лежат в одной плоскости, поэтому необходима подгонка опорных поверхностей. Подшлифовкой добиваются такого положения, чтобы в пределах одного платика между ним и рамой дизеля не проходил щуп толщиной 0,05 мм. Для выполнения этого требования при установ- ленном на опорные поверхности платиков дизель-генераторе замеряют зазоры между платиками и рамой дизеля и по результатам замеров подбирают наборы регулируемых прокладок. Набор регулируемых прокладок устанавливают не более чем под две опоры, и толщина его не должна превышать 4 мм, то же выполняется и при установке дизель-генератора 5Д49. После подгонки дизель-генератора по платикам и определения числа регулируемых прокладок его окончательно устанавливают и крепят. Дизель-генератор крепят и болтами и со стороны нагнетателя—двумя шпильками и пружинами. Крепления концевой опоры шпильками и пружинами исключает передачу дополнительных напряжений, связанных с возникновением тепловых деформаций дизеля, а также динамических и статических деформаций рамы тепловоза. Пружины затягивают до высоты 182+1 мм, каждая из них обеспечивает натяжение по 49 кН. После затяжки болтов и шпилек их шплинтуют. Под опорой генератора установлены пружины, затянутые до высоты 187 + 1 мм путем установки регулировочных прокладок. Прокладки приваривают к нажимной шайбе и платику. Разгружение пружины равно 39 кН. Закрепив дизель-генератор, приваривают продольные и поперечные упоры, предотвращающие его смещение от различных сил, возникающих при работе тепловоза. Продольные упоры приваривают в вырезе нижнего листа рамы дизеля вплотную к местам на специальных платиках рамы тепловоза. Для полного прилегания между нижними листами рамы дизеля и упором забивают регулировочные прокладки, которые на боках приваривают к полу электросваркой. Поперечные упоры устанавливают на опорных платиках с зазором между нижним листом рамы дизеля и упором 0,1—0,5 мм. Зазор необходим, чтобы во время теплового расширения дизеля не срезало упоры. Зазоры, получающиеся между нижним листом рамы дизель-генератора и настильным листом рамы, закрывают заделкой. 3.4. Блоки цилиндров и втулки Блок цилиндров дизеля 10Д100 (рис. 3.15) сварен из стальных плит, листов, опор, усиливающих угольников, косынок и представляет собой жесткий и прочный остов, способный выдерживать силовые и температурные напряжения во время работы дизеля. Все основные

Рис. 3.15. Блок цилиндров дизеля 10Д100: 1 — ниши для выпускных коллекторов; 2 — отсек управления; 3 — отсек верхнего коленчатого вала; 4 — место установки воздухоохладителя; 5 — люк в отсеке вертикальной передачи; б — люки в отсеке топливной аппаратуры; 7 — люки в отсеке воздушного ресивера; 8 — люки в отсеке нижнего коленчатого вала; 9 — опоры нижних коренных подшипников детали и узлы дизеля расположены внутри блока. Для их осмотра, регулировки, разборки и сборки в блоке предусмотрены люки, закрываемые крышками. Вертикальными листами толщиной 16 мм (сталь 20Г) блок поделен на двенадцать отсеков, из которых в десяти средних размещены втулки цилиндров с верхним и нижним поршнями и шатунами; впереди отделен отсек управления 2, а с противоположной стороны — отсек вертикальной передачи. В отсеке управления расположены все механизмы управления топливными насосами, приводные шестерни кулачковых валов; отсек закрыт крышкой. На торце блока со стороны управления в верхней части укреплен кронштейн для установки двух турбокомпрессоров; внизу — выпускные патрубки и опорная плита для установки водяных и масляного насосов и их приводы. В отсеке 5 расположена вертикальная передача, соединяющая верхний и нижний коленчатые валы. На торце блока со стороны тягового генератора в верхней части установлены воздушный нагнетатель с редуктором, воздухоохладители, в нижней—корпус уплотнения коленчатого вала и валоповоротный механизм. По всей длине внутри блока приварены четыре узких (300—350 мм) горизонтальных листа (сталь 20) толщиной 25 мм, а сверху и снизу плиты толщиной 25 мм (верхние) и 22 мм (нижние). Горизонтальными листами блок разделен на отсеки. К верхней плите и вертикальным листам приварены двенадцать опор для коренных подшипников верхнего коленчатого вала, а к нижней плите и вертикальным листам—двенадцать опор 9 для коренных подшипников нижнего коленчатого вала. В каждой верхней опоре имеется по два отверстия для шпилек, а в нижней — для болтов крепления крышек коренных подшипников. В вертикальных листах с правой и левой сторон внутри блока вварено по одиннадцать опор для подшипников кулачковых валов топливных насосов. К верхнему листу отсека воздушного ресивера с левой и правой сторон приварено по десять направляющих втулок, а к нижнему по десять фланцев крепления корпусов толкателей топливных насосов. Втулки цилиндров вставляют в блок сверху и каждую прикрепляют четырьмя шпильками к фланцу, приваренному к горизонтальному листу. К двум ниже расположенным горизонтальным листам приварены кольца для направления втулки при монтаже.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 185; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.107.241 (0.068 с.) |

можно определить работу, выполненную в одном цилиндре за полный рабочий цикл:

можно определить работу, выполненную в одном цилиндре за полный рабочий цикл: где/). — среднее индикаторное давление, кгс/см2; D — диаметр поршня, м; S — ход поршня, м. Работа в цилиндрах дизеля, выполненная за минуту:

где/). — среднее индикаторное давление, кгс/см2; D — диаметр поршня, м; S — ход поршня, м. Работа в цилиндрах дизеля, выполненная за минуту: