Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение скорости пара и диаметра колонныСодержание книги

Поиск на нашем сайте Введение Курсовой проект по дисциплине “Процессы и аппараты химической технологии” является завершающим этапом. Его основой является расчёт ректификационной установки для разделения смеси вода - уксусная кислота. Для разделения жидких смесей применяют способы простой перегонки (дистилляции), перегонки под вакуумом и с водяным паром, ректификации, экстракции, адсорбции и т.д. Процесс ректификации осуществляется в ректификационных тарельчатых или насадочных аппаратах колонного типа. Для создания разности температур потоков в нижнюю часть колонны подводят тепло, а из ее верхней части тепло отводят. В реальных условиях ректификационной колонны равновесие уходящих из контактной зоны потоков пара и жидкости может не достигаться, в связи с чем эти потоки будут иметь разные температуры, а их составы определяться не только уравнениями равновесия, но и более сложными зависимостями. Основными рабочими параметрами процесса ректификации являются давление и температура в системе, соотношение потоков жидкости и пара, число контактных ступеней. При соответствующем выборе параметров обеспечивается разделение исходной смеси на компоненты (фракции), удовлетворяющие определенным требованиям.

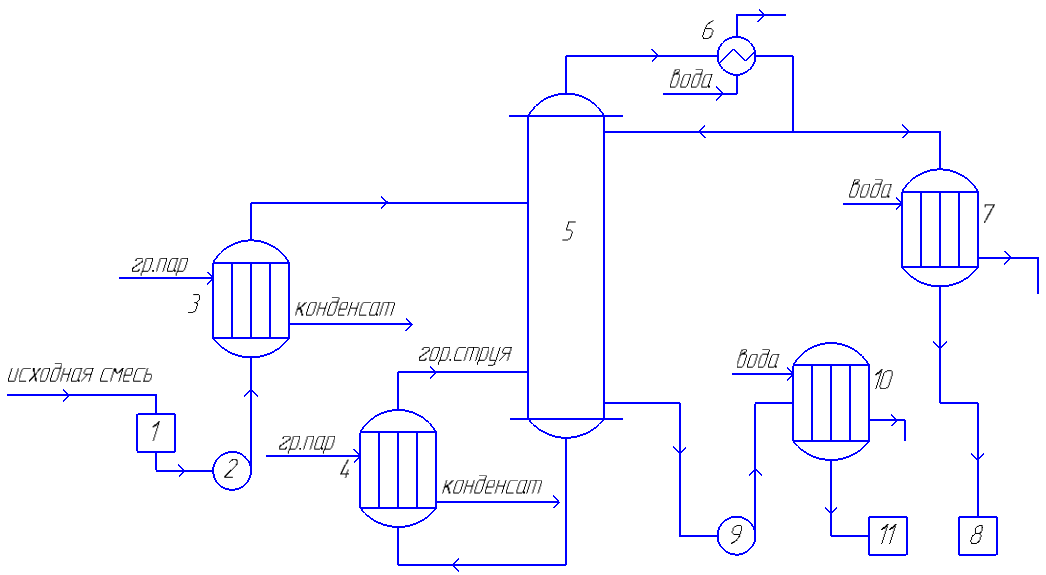

Рис. 1. Принципиальная схема ректификационной установки 1 - емкость для исходной смеси; 2,9 - насосы; 3 - теплообменник-подогреватель; 4 кипятильник; 5 ректификационная колонна; 6 - дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости. Принципиальная схема ректификационной установки представлена на рис. 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка xW, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкость (флегмой) состава xР, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовой остаток (обогащенный труднолетучим компонентом).

Материальный баланс. Уравнение материального баланса составляем на основании задания: Производительность по сырью: Концентрации низкокипящего компонента (% мас.): В исходной смеси: В дистилляте: В кубовом остатке: Смесь подается в колонну при температуре начала кипения. Из уравнений материального баланса (7.4 и 7.5, [1]):

где

Для дальнейших расчетов необходимо перевести массовые концентрации низкокипящего компонента в мольные: Исходная смесь:

Дистиллят:

Кубовой остаток:

где

2. Построение равновесной и рабочей линий Для построения диаграммы t-x, y воспользуемся данными таблицы 2.1 Таблица 2.1

Мольную концентрацию воды в жидкой фазе определим по закону Дальтона:

Мольную концентрацию воды в паровой фазе определим по уравнению (6.8, [1]):

В результате получаем диаграмму

Рис. 2.1. Диаграмма где Далее используем данные, представленные в таблице 2.1, для построения равновесной линии ( Для построения рабочей линии необходимо найти флегмовое число R, чтобы это сделать найдем сначала минимальное флегмовое число

где

Рис. 2.2. Диаграмма

Рабочее число флегма определяется по уравнению (7.12, [1]):

Уравнения рабочих линий: а) верхней (укрепляющей) части колонны:

б) нижней (исчерпывающей) части колонны:

где

На основе полученных выше данных построим рабочую линии на диаграмме х-у, сделаем это следующим образом: 1) Проведем линию х=хD до пересечения с диагональю и получим точку А. 2) Отложим на оси у отрезок B=0,279 (из уравнения верхней части колонны) – получим точку B; 3) Соединим точки А и B – получим прямую АB; 4) Проведем линию х=xFдо пересечения с AB и получим точку C; 5) Проведем линию х=хw до пересечения с диагональю и получим точку D; 6) Соединим точки С и D; в результате получаем ACD – рабочая линия.

Нанесем рабочие линии на диаграмму

Рис. 2.3. Диаграмма

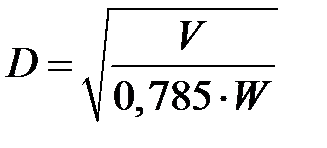

Подбор штуцеров Расчет штуцеров ведем по формуле (1.21 [5]):

где D – диаметр штуцера, V, W - расход и скорость среды соответственно. 1. Для ввода сырья в колонну: принимаем скорость сырья

Расход сырья при входе в колонну:

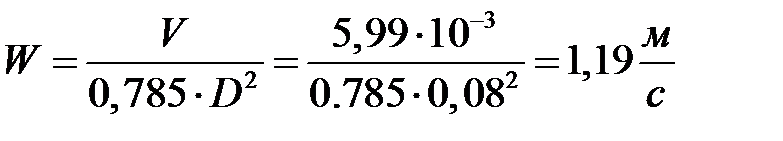

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ по табл. 10.2 [5], D = 0.08м Скорость на входе сырья в колонну:

2. Штуцер для вывода дистиллята:

где

Принимаем скорость дистиллята

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [5] сD = 0,5 м. Тогда 3. Для возврата флегмы в колонну:

Принимаем скорость флегмы

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [4] D = 0,08 м, тогда

4. Для ввода горячей струи в колонну: Примем скорость горячей струи пара 15 м/c Расход горячей струи:

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [5] D = 0,7м

5. Для отвода жидкости из куба: Объемный расход жидкости в нижней части колонны:

Принимаем скорость кубового остатка

Принимаем штуцер по ОСТ 26 – 1404 – 76 – ОСТ26 – 1410 – 76 по табл. 10.2 [5] D = 0,15 м, тогда

Список литературы 1. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов. – Л.: Химия, 1976. 552 с. 2. Гурвич В. Л. Сосновский Н. П. Избирательные растворители в переработке нефти. Справочная книга. 1975, 320 стр. 3. Бретшнайдер Ст. Свойства жидкостей и газов. Химия, 1966, стр. 197. 4. Основные процессы и аппараты химической технологии. Пособие по проектированию / Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под редакцией Ю.И. Дытнерского, 2 – е изд., перераб. и дополн. М.: Химия, 1991. – 496 с. 5. Конструирование сварных химических аппаратов: Справочник/ Лащинский А.А., Л,: Машиностроение,1981. – 382 с. Введение Курсовой проект по дисциплине “Процессы и аппараты химической технологии” является завершающим этапом. Его основой является расчёт ректификационной установки для разделения смеси вода - уксусная кислота. Для разделения жидких смесей применяют способы простой перегонки (дистилляции), перегонки под вакуумом и с водяным паром, ректификации, экстракции, адсорбции и т.д. Процесс ректификации осуществляется в ректификационных тарельчатых или насадочных аппаратах колонного типа. Для создания разности температур потоков в нижнюю часть колонны подводят тепло, а из ее верхней части тепло отводят. В реальных условиях ректификационной колонны равновесие уходящих из контактной зоны потоков пара и жидкости может не достигаться, в связи с чем эти потоки будут иметь разные температуры, а их составы определяться не только уравнениями равновесия, но и более сложными зависимостями. Основными рабочими параметрами процесса ректификации являются давление и температура в системе, соотношение потоков жидкости и пара, число контактных ступеней. При соответствующем выборе параметров обеспечивается разделение исходной смеси на компоненты (фракции), удовлетворяющие определенным требованиям.

Рис. 1. Принципиальная схема ректификационной установки 1 - емкость для исходной смеси; 2,9 - насосы; 3 - теплообменник-подогреватель; 4 кипятильник; 5 ректификационная колонна; 6 - дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости. Принципиальная схема ректификационной установки представлена на рис. 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка xW, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкость (флегмой) состава xР, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовой остаток (обогащенный труднолетучим компонентом).

Материальный баланс. Уравнение материального баланса составляем на основании задания: Производительность по сырью: Концентрации низкокипящего компонента (% мас.): В исходной смеси: В дистилляте: В кубовом остатке: Смесь подается в колонну при температуре начала кипения. Из уравнений материального баланса (7.4 и 7.5, [1]):

где

Для дальнейших расчетов необходимо перевести массовые концентрации низкокипящего компонента в мольные: Исходная смесь:

Дистиллят:

Кубовой остаток:

где

2. Построение равновесной и рабочей линий Для построения диаграммы t-x, y воспользуемся данными таблицы 2.1 Таблица 2.1

Мольную концентрацию воды в жидкой фазе определим по закону Дальтона:

Мольную концентрацию воды в паровой фазе определим по уравнению (6.8, [1]):

В результате получаем диаграмму

Рис. 2.1. Диаграмма где Далее используем данные, представленные в таблице 2.1, для построения равновесной линии ( Для построения рабочей линии необходимо найти флегмовое число R, чтобы это сделать найдем сначала минимальное флегмовое число

где

Рис. 2.2. Диаграмма

Рабочее число флегма определяется по уравнению (7.12, [1]):

Уравнения рабочих линий: а) верхней (укрепляющей) части колонны:

б) нижней (исчерпывающей) части колонны:

где

На основе полученных выше данных построим рабочую линии на диаграмме х-у, сделаем это следующим образом: 1) Проведем линию х=хD до пересечения с диагональю и получим точку А. 2) Отложим на оси у отрезок B=0,279 (из уравнения верхней части колонны) – получим точку B; 3) Соединим точки А и B – получим прямую АB; 4) Проведем линию х=xFдо пересечения с AB и получим точку C; 5) Проведем линию х=хw до пересечения с диагональю и получим точку D; 6) Соединим точки С и D; в результате получаем ACD – рабочая линия.

Нанесем рабочие линии на диаграмму

Рис. 2.3. Диаграмма

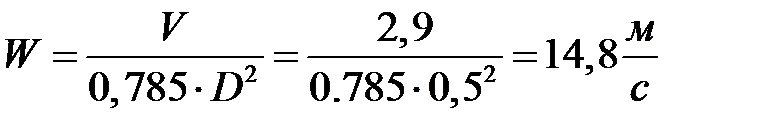

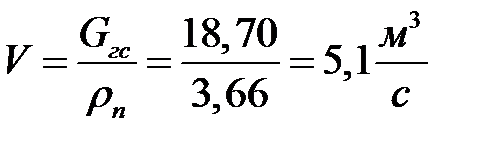

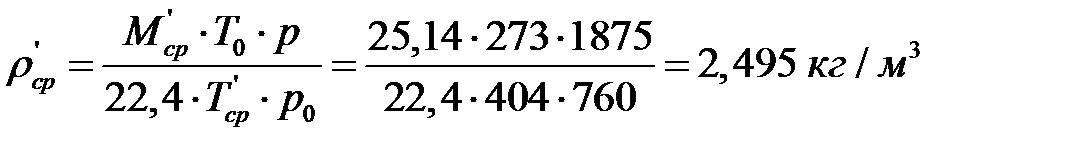

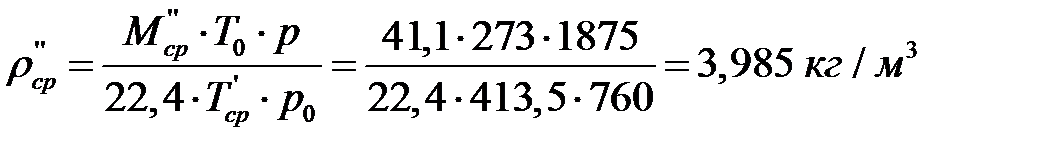

Определение скорости пара и диаметра колонны Средние концентрации жидкости: а) в верхней части колонны:

б) в нижней части колонны:

Найдём средние концентрации пара по уравнениям рабочих линий: а) в верхней части колонны:

б) в нижней части колонны:

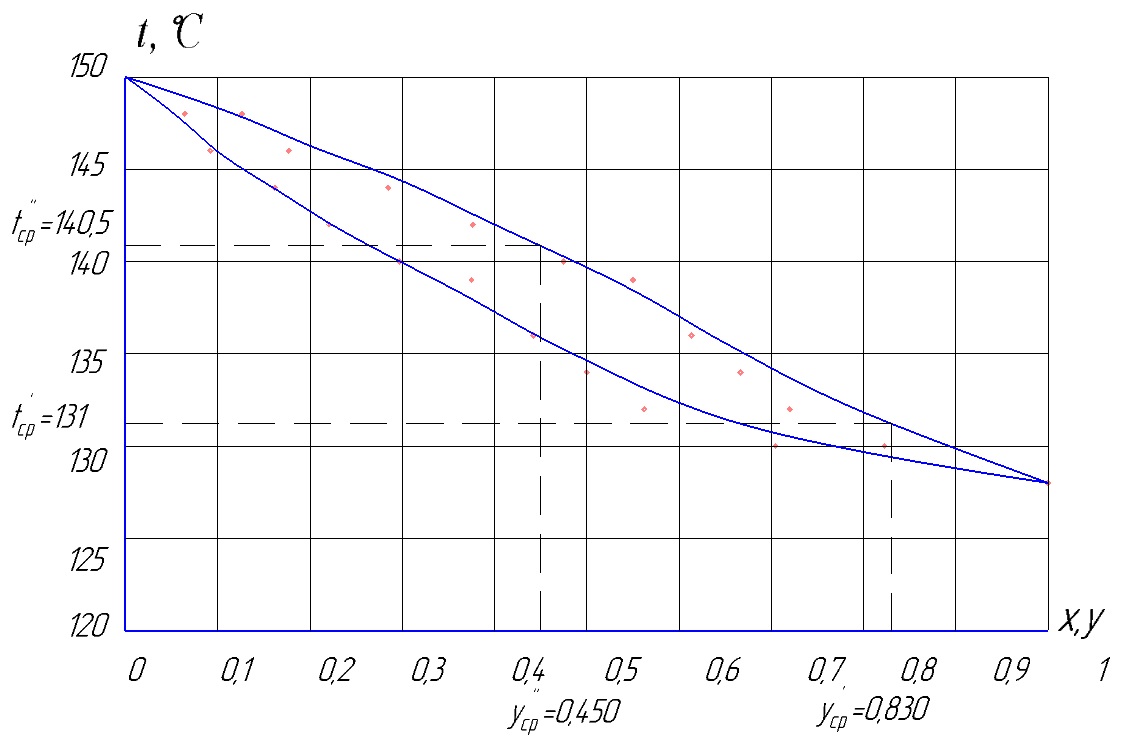

Средние температуры пара определяем по диаграмме

Рис. 3.1. Диаграмма а) при б) при Средние мольные массы и плотности пара: а) в верхней части колонны:

б) в нижней части колонны:

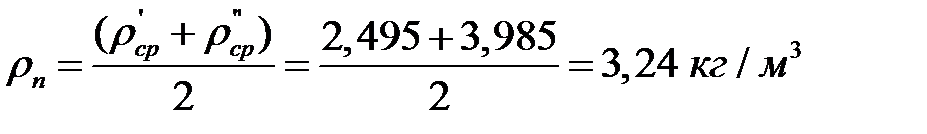

Средняя плотность пара в колонне:

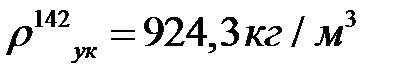

Температура в верху колонны при

Рис. 3.2. Диаграмма Плотность воды при Принимаем среднюю плотность жидкости в колонне:

По данным каталога-справочника «Колонные аппараты» [3] принимаем расстояние между тарелками

Скорость пара в колонне определим по уравнению (7.17 a, [1]):

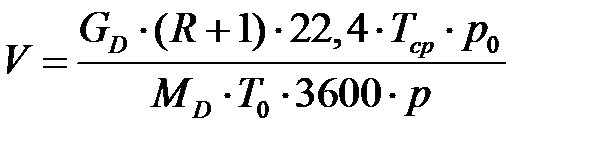

Объёмный расход проходящего через колонну пара при средней температуре в колонне:

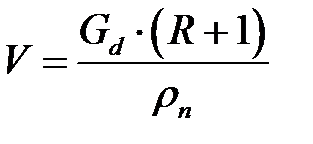

где

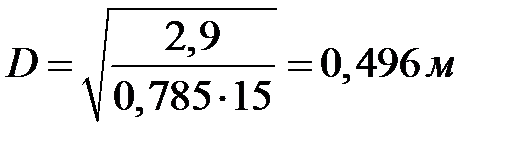

Диаметр колонны:

Принимаем

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 516; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

.

. ;

; ;

; ;

;

;

; – массовые расходы сырья, дистиллята и кубового остатка соответственно.

– массовые расходы сырья, дистиллята и кубового остатка соответственно.

.

. .

. .

. ,

,  — молярная масса воды и уксусной кислоты соответственно.

— молярная масса воды и уксусной кислоты соответственно. =18,

=18,  =60 г/ моль

=60 г/ моль и диаграммы

и диаграммы

;

; .

. для бинарной смеси вода-уксусная кислота (рис. 2.1):

для бинарной смеси вода-уксусная кислота (рис. 2.1):

.

. - мольные концентрация низкокипящего компонента (вода) в жидкой и паровой фазе смеси вода-уксусная кислота соответственно.

- мольные концентрация низкокипящего компонента (вода) в жидкой и паровой фазе смеси вода-уксусная кислота соответственно. ) для заданной смеси.

) для заданной смеси. по уравнению (7.10, [1]):

по уравнению (7.10, [1]): ,

, - мольная доля воды в паре, равновесном с жидкостью питания. Находим

- мольная доля воды в паре, равновесном с жидкостью питания. Находим  из диаграммы

из диаграммы  (рис. 2.2):

(рис. 2.2):

с изображением равновесной линии процесса ректификации.

с изображением равновесной линии процесса ректификации. .

. .

. ;

; ;

;

- относительный мольный расход исходной смеси:

- относительный мольный расход исходной смеси: .

. ;

;

на рис. 2.3.

на рис. 2.3.

с изображением рабочих линий процесса ректификации.

с изображением рабочих линий процесса ректификации.

- плотность при вводе сырья в колонну (при

- плотность при вводе сырья в колонну (при  ).

).

;

;

,

, .

.

.

. ,

, .

.

- плотность флегмы при вводе в колонну (при

- плотность флегмы при вводе в колонну (при  ).).

).).

.

.

, где

, где  .

.

- плотность кубового остатка при выводе из колонны (при

- плотность кубового остатка при выводе из колонны (при  ).

).

;

; .

. ;

;

(рис. 3.1):

(рис. 3.1):

для нахождения температур пара

для нахождения температур пара  и

и  .

.

,

,

.

. ;

; ;

; ;

; .

. .

. равняется

равняется  , а в кубе-испарителе при

, а в кубе-испарителе при  она равна

она равна  (рис. 3.2).

(рис. 3.2).

для нахождения температур пара

для нахождения температур пара  и

и  .

.

,уксусной кислоты при

,уксусной кислоты при

.

. .

. . Для ситчатых тарелок по графику (рис. 7.1, [1]) находим

. Для ситчатых тарелок по графику (рис. 7.1, [1]) находим  . А, Б – колпачковые тарелки с круглыми колпачками; В – ситчатые тарелки.

. А, Б – колпачковые тарелки с круглыми колпачками; В – ситчатые тарелки.

.

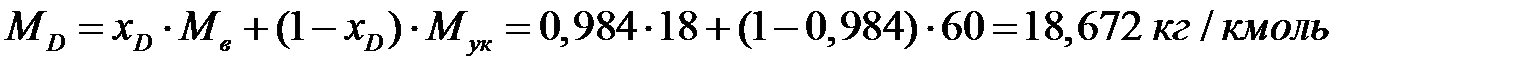

. ;

; ,

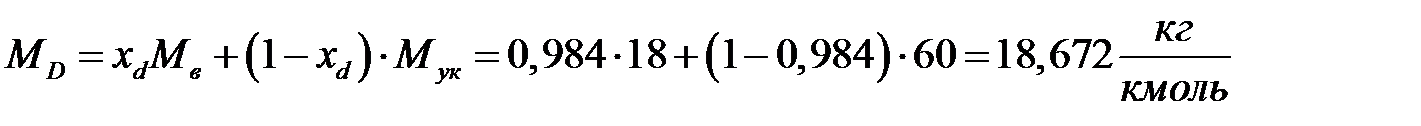

, - мольная масса дистиллята, равная:

- мольная масса дистиллята, равная: .

. .

. .

. . Тогда скорость пара в колонне будет:

. Тогда скорость пара в колонне будет: