Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фасонные и соединительные детали трубопроводов: отводы, переходы, тройники, днища.Стр 1 из 9Следующая ⇒

Занятие №1 Классификация стальных труб. Краткая характеристика трубопроводов. Способы соединения труб. Фасонные и соединительные детали трубопроводов. Компенсаторы, общие сведения. Аварийный запас труб Продолжительность: 2часа Лекционный материал Трубопровод – это сооружение, предназначенное для транспортирования газообразных и жидких веществ и состоящее из плотно соединенных между собой труб, деталей трубопровода, трубопроводной арматуры, КИП, средств автоматики и управления, опорных конструкций, крепежных деталей, прокладок, материалов и деталей тепловой и противокоррозионной изоляции. Магистральные нефтепроводы и нефтепродуктопроводы в зависимости от диаметра трубопровода подразделяют на: · Магистральные нефтепроводы: o класс I – при номинальном диаметре свыше DN 1000 до DN 1200 включительно; o класс II – то же, свыше DN 500 до DN 1000 включительно; o класс III – то же, свыше DN 300 до DN 500 включительно; o класс IV – DN 300 и менее. · Магистральные нефтепродуктопроводы: o класс II – при номинальном диаметре свыше DN 500 до DN 700 включительно; o класс III – то же, свыше DN 300 до DN 500 включительно; o класс IV – DN 300 и менее. В зависимости от класса опасности транспортируемого вещества технологические трубопроводы делятся на три группы А, Б и В. К группе А относятся трубопроводы для транспорта чрезвычайно и высокоопасных веществ I и II классов опасности(бензол, дихлорэтан, метилхлорид и др.). К группе Б относятся трубопроводы для транспорта умеренно опасных веществ III класса опасности(жидкий аммиак, винилацетат, ксилол, метанол, фурфурол и др.). К группе В отнесены трубопроводы, предназначенные для перекачивания взрыво- и пожароопасных веществ(горючие сжиженные газы, легковоспламеняющиеся жидкости, горючие жидкости). Кроме деления на группы, применяется также деление технологических трубопроводов на пять категорий I, II, III, IV, V в зависимости от давления и температуры перекачиваемой среды. Классификация трубопроводов по назначению:

Магистральный трубопровод – технологически неделимый, централизованно управляемый имущественный производственный комплекс, состоящий из взаимосвязанных объектов, соответствующих требованиям действующего законодательства Российской Федерации, и предназначенный для транспортировки нефти и нефтепродуктов, соответствующих требованиям действующего законодательства Российской Федерации, от пунктов отправления до пунктов назначения или перевалки на иной вид транспорта.

Промысловые - протяженность до нескольких десятков километров,соединяют нефтепромыслы или НПЗ с ГНПС МН или КП с пунктами налива на ж/д или водный транспорт. Местные нефтепроводы имеют одну насосную станцию, расположенную в начале нефтепровода (ДНС). Технологические - находятся в пределах НПС и предназначены для ведения внутриплощадочных технологических операций. В состав входят внутриплощадочные трубопроводы, соединительные детали, трубопроводная арматура, узлы учета и контроля, фильтры-грязеуловители и другие устройства. Вспомогательные -водопроводы питьевой воды, паропроводы, водопроводы горячей воды, канализационные трубопроводы. По методу прокладки труб трубопроводы или их участки подразделяют на: 1. подземные – трубы прокладывают в траншее под землей; 2. наземные – трубы прокладывают на земле; 3. надземные – трубы прокладывают над землей на стойках, опорах или с использованием в качестве несущей конструкции самой трубы; 4. подводные – сооружают на переходах через водные препятствия (реки, озера и т.п.), а также при разработке морских месторождений. Трубопроводы должны быть надежны в эксплуатации, так как неисправность в какой-либо части трубопровода может привести к аварии и полной остановке производства или всего промышленного объекта, а также к загрязнению окружающей среды. Трубы – основной элемент трубопроводов. Магистральные, технологические нефтепроводы и большая часть вспомогательных трубопроводов сооружают из стальных труб, что объясняется высокими механическими свойствами сталей, относительно большой их долговечностью, хорошей свариваемостью и сравнительно небольшой стоимостью. Сталь применяют качественную, низколегированную – 09Г2С, 17ГС и подобные по составу. По способу производства стальные трубы выпускают бесшовными (горяче- и холоднокатаными) и шовными или сварными (прямо- и спиральношовными). Наиболее прочными являются бесшовные трубы, но их высокая стоимость ограничивает их применение.

Возможно применение спиральношовных труб, так как они обладают повышенной жесткостью и относительно низкой стоимостью. Но высокая жесткость трубы при прокладке на нестабильных (подвижных) грунтах приводит к разрушению трубопровода, а значит, так же ограничивает их применение. Поэтому наиболее широко применяют для строительства нефтепроводов прямошовные трубы. Основной характеристикой трубопровода является внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества транспортируемого вещества при рабочих параметрах эксплуатации (давление, температура, скорость). Условный диаметр или проход, Ду – номинальный внутренний диаметр трубопровода, обеспечивающий требуемую пропускную способность. Размер поставляемых труб определяется наружным диаметром и толщиной стенки – Dн • δст. Труба при одном и том же наружном диаметре может иметь различные внутренние диаметры. Для арматуры и соединительных деталей трубопровода наиболее часто применяют следующий ряд условных диаметров – 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 1000, 1200 мм. При выборе труб для трубопровода под условным диаметром понимают расчетный округленный внутренний диаметр трубы. Для характеристики механической прочности труб, соединительных деталей и арматуры вводится понятие «условное давление», Ру. Ру – это наибольшее избыточное давление при температуре транспортируемого вещества или окружающей среды 20оС, при котором обеспечивается длительная работа труб, соединительных деталей и арматуры. При повышенной температуре транспортируемого вещества или окружающей среды механическая прочность труб, соединительных частей и арматуры снижается. Каждая партия труб должна иметь сертификат (паспорт) качества предприятия-изготовителя на русском языке, или иметь перевод, оформленный в установленном порядке с указанием приемо-сдаточных характеристик. В спецификациях на трубы для магистральных нефтепроводов должны содержаться: · размеры труб (наружный диаметр и номинальная толщина стенки); · класс прочности; · требуемый уровень качества труб; · проектное (рабочее) давление (до 9,8 МПа включительно или свыше 9,8 МПа); · температура испытаний на ударную вязкость труб надземной прокладки; · указание об использовании труб для строительства подводного перехода магистрального нефтепровода. Длина поставляемых изготовителем труб должна находиться в пределах от 10,00 до 12,20 м. Все трубы и детали трубопроводов, применяемые в процессе выполнения сварочных работ, объединяются в группы по классам прочности в соответствии с таблицей 1. Таблица 1 – Группы по классам прочности труб и деталей трубопроводов

Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать требованиям, приведенным на рисунке 1

Рисунок 1 – Форма и размеры разделки торцов труб В металле труб не допускаются трещины, рванины, каверны а также расслоения, выходящие на поверхность и на торцевые участки. Ремонт сваркой тела труб, предназначенных для строительства и ремонта не допускается. Требования к трубам диаметром 530 мм и более Для сооружения и ремонта линейной части магистральных трубопроводов применяются электросварные прямошовные с одним или двумя продольными швами трубы диаметром от 530 до 1220 мм, изготовленные из низколегированных сталей. Трубы должны соответствовать техническим требованиям, установленным в нормативных документах ПАО «АК «Транснефть». Отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм – не более 0,15 % номинального диаметра трубы. Отклонение от перпендикулярности торца трубы (косина реза) относительно образующей – не более 1,6 мм. Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца – не более ±1,5 мм для труб диаметром до Допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами трубы к номинальному диаметру трубы): · не более 1 % по концам труб с толщиной стенки менее 20 мм; · не более 0,8 % по концам труб с толщиной стенки 20 мм и более. Требования к трубам диаметром до 530 мм Электросварные трубы диаметром от 159 до 426 мм с толщиной стенки от 3 до 14 мм могут поставляться по ГОСТ 10704, ГОСТ 10705. Основной металл – спокойная или полуспокойная углеродистая или низколегированная сталь. Концы электросварных труб в зависимости от толщины стенки трубы должны иметь форму и размеры разделки кромок под сварку в соответствии с требованиями, приведенными на рисунке 1 Бесшовные трубы должны соответствовать требованиям ГОСТ 8731, ГОСТ 8732, ГОСТ 8733 (группа В), ГОСТ 8734, ГОСТ 9567, ГОСТ 550, а также ТУ разработанным и утвержденным в установленном порядке. Диапазон диаметров – от 14 до 426 мм. Основной металл – спокойная или полуспокойная углеродистая или низколегированная сталь.

Бесшовные трубы по ГОСТ 8731 и ГОСТ 8733 с толщиной стенки от 5 до 20 мм должны иметь фаску под углом от 35° до 40° и притупление от 1 до 3 мм. Маркировка труб Все трубы, поступающие потребителю, маркируются. На наружной поверхности каждой трубы диаметром до 530 мм на расстоянии от 50 до 500 мм от одного из торцов белой несмываемой краской должна быть нанесена четкая маркировка, содержащая: · товарный знак изготовителя труб; · обозначение технических условий; · класс прочности и уровень качества труб; · параметры свариваемости СЭКВ, Рсm (для труб второго уровня качества); · месяц и год изготовления; · номер партии; · номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы. При поставке труб с антикоррозионными покрытиями должна производиться дополнительная маркировка в соответствии с требованиями нормативных документов на трубы с покрытием. Трубы предназначены для эксплуатации в составе магистральных и технологических нефтепроводов и нефтепродуктопроводов диаметрами от 159 до 530 мм, транспортирующих нефть и нефтепродукты при рабочем давлении до 9,8 МПа (100 кгс/см2) включительно. На внутренней поверхности каждой труб большого диаметра (свыше 530мм) на расстоянии от 100 до 500 мм (в зависимости от диаметра трубы) от одного из торцов должна быть нанесена четкая маркировка белой несмываемой краской, которая содержит: · товарный знак изготовителя труб; · обозначение технических условий; · класс прочности и уровень качества труб; · параметры свариваемости СЭКВ, Рсm (для труб с содержанием углерода в металле до 0,12 % включительно); · месяц и год изготовления; · номер партии; · номер трубы; · номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы. Способы соединения труб между собой должны отвечать следующим требованиям: · необходимые прочность и плотность при работе под давлением и при образовании в трубопроводах вакуума; · стойкость к агрессивным средам; · простота исполнения, · удобство и быстрота выполнения Соединения труб между собой, с арматурой, технологическим оборудованием, приборами контроля и автоматики подразделяют на неразъемные и разъемные. К неразъемным относят соединения, получаемые сваркой, пайкой или склеиванием, к разъемным – фланцевые, резьбовые, раструбные и др. Выбор соединения зависит от: · материала соединяемых деталей, · физико-химических свойств среды (агрессивность, токсичность), · давления и температуры процесса, · условий эксплуатации (герметичность, необходимость частых разборок и взрывоопасность производства). В трубопроводах применяются, как правило, неразъёмное соединение – сварка. Сварка является наиболее целесообразным и надежным методом соединения стальных труб. Достоинства сварных соединений: · обеспечивают высокую надежность · прочность и плотность соединений

· долговечность Типы сварных соединений (Рис.2): · стыковые · тавровые · угловые · нахлесточные Наиболее прочные стыковые соединения. Она широко применяется в трубопроводных системах различного назначения.

Рисунок 2 - Типы сварных соединений. А – стыковое, б – нахлесточное, Сварные соединения стальных труб и соединительных деталей должны быть равнопрочными основному металлу. Во многих случаях целесообразнее применять разъёмные соединения, обладающие своими достоинствами и недостатками. Так, в местах установки арматуры, с целью присоединения ее к трубопроводу, принято применять именно фланцевые соединения. Они могут быть использованы и в трубопроводах, требующих периодической разборки в целях очистки или замены отдельных участков. В трубопроводах с малыми условными диаметрами часто используются резьбовые соединения. Резьбовые соединения, подразделяются на муфтовую, имеющую на присоединительных патрубках внутреннюю резьбу и цапковую – наружную. Муфтовое соединение используют обычно в литой арматуре. В связи с этим основная область применения муфтовых соединений – арматура низких и средних давлений. Для мелкой арматуры высоких давлений, которую изготовляют из поковок или проката, чаще всего применяют цапковое соединение с наружной резьбой под накидную гайку. Фланцевые соединения (Рис.3) применяются в местах подключения трубопроводов к аппаратам и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены. Фланцевые соединения состоят из двух фланцев (фланец – кольцо с отверстиями для болтов), уплотнительного кольца, соединительных болтов или шпилек с гайками. Герметичность соединения достигается за счет прокладок из упругого материала (паронита) или прокладок из терморасширенного графита, установленного между торцовыми (уплотнительными) поверхностями фланцев.

Рисунок 3 – Фланцевое соединение трубопровода: 1,6 – подлежащие соединению участки трубопровода; 2- болт (шпилька) с гайкой; 3,4 – фланцы; 5 – прокладка Фланцы являются наиболее распространенным видом разъемного соединения трубопроводов. Они имеют простую конструкцию, легко собираются и разбираются. Недостатком фланцевых соединений по сравнению со сварными является: · более высокая трудоёмкость и стоимость изготовления; · меньшая надежность в эксплуатации, так как при колебаниях температуры или давления транспортируемого продукта возможна их разгерметизация и как следствие – возникновение утечки. В связи с этим использование фланцевых соединений в трубопроводах ограничивают. Тип фланцев и конструкции уплотнительных поверхностей принимают в зависимости от рабочих параметров и физико-химических свойств транспортируемого продукта. Чтобы создать необходимую герметичность фланцевого соединения трубопровода, между фланцами устанавливают прокладку, а соприкасающимся уплотнительным поверхностям придают специальную форму. В зависимости от давления и свойств транспортируемого продукта предусмотрено шесть типов уплотнительных поверхностей (Рис 4). Существует несколько способов соединения трубы и уплотнительной поверхности фланца. Наиболее часто применяются фланцы плоские приварные (рис.4а). Фланцы приварные встык (рис.4б) широко применяются в технологических трубопроводах из углеродистой или легированной стали, особенно для трубопроводов с условным давлением до 20 МПа. Применение фланцев приварных встык позволяет в 2 раза сократить трудоемкость сварки, так как они присоединяются к трубам одним сварным швом, а плоские приварные – двумя.

Рисунок 4 - Типы уплотнительных поверхностей фланцев: а– уплотнительные поверхности без выступов; б– уплотнительные поверхности С целью упрощения монтажа фланцевого соединения применяют свободные фланцы (Рис.5в, г). Их выполняют или на приварном кольце (Рис.5в) или на отбортованной трубе (Рис.5г). Но изготовление свободных фланцев более трудоемко, чем фланцев приварных встык, и требует большего расхода металла. Единственное преимущество такого соединения – более простая центровка болтовых отверстий путем поворота фланца вокруг оси.

Рисунок 5 - Способы приварки фланцев: Для сборки фланцевых соединений применяют крепёжные детали – болты, шпильки, гайки и шайбы. Шпильки имеют преимущества перед болтами, так как у шпилек при их затяжке напряжения распределяются более равномерно, а у болтов в местах перехода стержня в головку происходит концентрация напряжений. Кроме того, шпильки можно устанавливать в труднодоступных местах. Фланец - деталь трубопровода, предназначенная для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу. Фланцевая заглушка - деталь трубопровода, предназначенная для полного перекрытия просвета трубопровода или отдельных его частей. Фланцы и фланцевые заглушки должны изготавливаться в следующих исполнениях по номинальному давлению: PN 1,6 МПа; PN 2,5 МПа; PN 4,0 МПа; PN 6,3 МПа; PN 10,0 МПа; PN 16,0 МПа; 20,0 МПа и с условными проходами: DN 50; 80; 100; 150; 200; 250; 300; 350; 400; 500; 600; 700; 800; 1000; 1200. Для присоединения к частям трубопровода: · фланцы должны изготавливаться с уплотнительными поверхностями исполнений: 1, 2, 3. 4, 5, 6, 7, 8, 9; · фланцевые заглушки - 1, 2, 3. 4, 5 исполнений. Разделка кромки фланца под приварку встык должна соответствовать разделки присоединяемой трубы. Заглушки Конструкция трубопроводов предполагает наличие отдельных участков, на которых необходимо перекрытие потока рабочей среды при помощи заглушек. В зависимости от потребности и условий рабочей среды применяются разные виды заглушек (рисунок 7) Для перекрытия определенных участков в трубопроводах широко применяются заглушки фланцевые. Они имеют форму диска с кольцевой опорной уплотнительной поверхностью и отверстиями для крепежа. Конструкция схожа с конструкцией плоского фланца, но заглушка не имеет при этом отверстия для трубы по центру диска. Она монтируется к фланцу на конце перекрываемого участка трубопровода при помощи крепежных болтов или шпилек. Заглушки используются при необходимости установки герметичного перекрытия в системе трубопровода на его окончаниях

а) б) Рисунок 7 - Заглушки трубопроводов: а – заглушка эллиптическая; б – заглушка плоская Заглушки для фланцевых соединений – это элементы трубопроводов, которые применяются для перекрытия потока рабочей среды в той части трубопровода, где проводятся испытательные, монтажные, сервисные или ремонтные работы. Применение заглушек практикуется в трубопроводах (в т.ч. водопроводах и газопроводах) в различных отраслях промышленности. При этом важно, чтобы заглушка была изготовлена из марки металла, соответствующей условиям эксплуатации. Из названия следует, что такие заглушки устанавливаются на существующий фланец, либо между фланцами, как фланцевые уплотнения. Заглушки являются малобюджетной альтернативой запорной трубопроводной арматуре и применяются в тех случаях, когда необходимость перекрытия потока рабочей среды возникает нечасто. По сути, заглушки должны иметь те же технические характеристики (DN и PN), что и запорная арматура, которую они заменяют. Назначение заглушки схоже с назначением запорной арматуры, то есть она может работать только в двух положениях – закрытом или открытом, и регулировать поток с её помощью не представляется возможным. Для регулировки потока применяются дроссельные и лимитные шайбы, конструкция которых схожа с конструкцией заглушки, но при этом они имеют отверстие в центре диска. Размер отверстия зависит от требуемого потока среды. По видам заглушки можно разделить на фланцевые и межфланцевые. В свою очередь, существует два основных типа межфланцевых заглушек – поворотные и заглушки с рукояткой. В связи с тем, что фланцевое соединение с установленной в него заглушкой должно отвечать высоким требованиям по безопасности и герметичности, большое внимание уделяется правильному подбору уплотнения для конкретного узла, в зависимости от рабочей среды, температуры и давления. В качестве уплотнительного элемента в заглушках используются: паронит, резина, фторопласт, а также уплотнители из терморасширенного графита Фланцевая заглушка Фланцевая заглушка (или глухой фланец) представляет собой деталь трубопровода, которая служит для временного закрытия или консервации отдельных ответвлений трубопроводных систем. Глухой фланец изготавливается из различных видов стали (углеродистой, легированной, нержавеющей). При правильном подборе материала фланцевые заглушки можно использовать для закрытия концевых фланцев трубопровода и оборудования практически при любой влажности в температурном диапазоне от –70°С до + 600°С. Чаще всего заглушки изготавливаются методом горячей штамповки. Этот способ изготовления позволяет свести к минимуму наличие пустот и трещин, что придаёт изделию отличные механические свойства, прочность и надежность. Фланцевая заглушка фиксируется путём крепления к концевому фланцу трубопровода или оборудования. Уплотнение для фланцевого соединения с глухим фланцем подбирается в зависимости от среды, температуры и давления, с учётом возможности резких изменений рабочих параметров. Заглушки с рукояткой также предназначены для установки между фланцами на время проведения работ (Рис.8). После использования заглушка вынимается и фланцы стягиваются. Для удобства применения такая заглушка может поставляться вместе с межфланцевым кольцом. Данное кольцо с прикреплённым уплотнителем помещается между фланцами после извлечения заглушки. Толщина кольца соответствует толщине применяемой заглушки, поэтому нет необходимости разжимать и стягивать фланцы при монтаже и демонтаже заглушки.

Рисунок 8. Межфланцевая заглушка с рукояткой Все трубопроводы при изменении температуры транспортируемого продукта или окружающей среды подвержены температурным деформациям (удлинению или укорочению). В случае невозможности деформации в трубопроводе возникают значительные продольные усилия, которые оказывают воздействие на конечные закрепленные точки (опоры), стремясь сдвинуть их с места. Эти усилия могут быть столь значительны, что могут разрушить опоры, вызвать продольный изгиб трубопровода или привести к нарушению фланцевых и сварных соединений. Для защиты трубопровода от дополнительных нагрузок, возникающих при изменении температуры, его проектируют и конструктивно выполняют таким образом, чтобы он мог свободно удлиняться при нагревании и укорачиваться при охлаждении без перенапряжения материала труб и соединений. Способность трубопровода к деформациям под влиянием тепловых воздействий в пределах допускаемых напряжений в материале труб называется компенсацией тепловых удлинений. Компенсация тепловых удлинений трубопроводов производится одним из двух способов: · устройством трубопроводов с самокомпенсацией; · установкой компенсаторов различных типов. Способность трубопровода компенсировать тепловые удлинения за счет эластичности конструкции и упругих свойств металла без специальных устройств, встраиваемых в трубопровод, называется самокомпенсацией. Самокомпенсация обычно наблюдается в местах естественных поворотов трубопроводов и поэтому не требует дополнительного расхода труб, применяется на линейной части и в пределах НПС. По конструкции и принципу действия компенсаторы подразделяются на четыре основные группы: П-образные, линзовые, сильфонные и сальниковые. П-образные компенсаторы обладают большой компенсационной способностью (100…1500мм) и применяются в основном при надземной прокладке трубопроводов (Рис.9). Такие компенсаторы получили наибольшее применение в технологических трубопроводах из-за сравнительной простоты их изготовления и удобства в эксплуатации. Их недостатки: повышенное гидравлическое сопротивление, большой расход труб, значительные габаритные размеры и необходимость сооружения дополнительных опорных конструкций. П-образные компенсаторы изготавливают с применением гнутых, крутоизогнутых и сварных отводов. Компенсаторы с крутоизогнутыми отводами допускается устанавливать на трубопроводах для любых давлений и температур и как правило в горизонтальном положении. При ограниченной площади компенсаторы можно устанавливать в вертикальном или наклонном положении при этом они должны быть снабжены дренажными штуцерами и воздушниками.

Рисунок 9 П -образный компенсатор Сильфонный компенсатор нашел самое большое применение среди всех видов компенсаторов. Основным (рабочим) элементом, этого вида является сильфон. Сильфон – волнистая обечайка, напоминающая гофру, которая имеет способность удлиняться или сужаться, изгибаться в разные стороны вследствие изменения температур, давления или других параметров. Поставляемые сильфонные компенсаторы имеют Разрешения на применение выданное Федеральной службой по техническому надзору на применение в нефтяной, газовой и применяются при прокладке надземных трубопроводов в пределах НПС. Сильфонные компенсаторы (Рис.10) изготавливаются от самых минимальных диаметров от Ду 15 мм и до Ду 1200 мм и могут работать диапазоне температур - от -260 до +850°С и рабочем давлении от вакуума до 15,0 Мпа. Их можно устанавливать практически в любой точке на протяжении всего трубопровода, независимо от способа прокладки трубопровода. Обслуживание сильфонного компенсатора не требует больших материальных и временных затрат, оно включает в себя визуальный осмотр на наличие механических и коррозионных повреждений и очистки сильфона компенсатора от загрязнений. Сильфонные компенсаторы служат для обеспечения защиты трубопровода от нагрузок возникающих при деформации трубопровода вследствие их теплового расширения или сужения, также защищают трубопровод от вибрации и гидроударов. Некоторые виды компенсируют несоосность трубопроводов. Срок службы таких компенсаторов, обычно, равен сроку службы трубопровода.

Рисунок 10- Установка сильфонных компенсаторов Сильфон компенсатора изготавливается путем прокатки листа на специальных прокатных стендах. Он состоит обычно из одного или нескольких слоев - для увеличения прочностных свойств. Сильфонный компенсатор сохраняет свою прочность при многих циклических деформациях сжатия или растяжения, таким образом, сильфонный компенсатор служит достаточно продолжительный срок. Отличия сильфонных компенсаторов от П-образных и Г-образных: · меньшие габариты трубопровода и снижение расхода труб на 20% - следствие экономия; · экономия на теплоизоляцию трубопровода; · уменьшение гидравлических потерь; малые габариты; · снижение количества опор трубопровода; · повышенная скорость монтажных работ. Компенсаторы сальниковые (Рис.11) разработаны и используются для трубопроводов водяных и паровых тепловых сетей с параметрами воды и пара до Рраб < 2,5 МПа (25 кгс/см2) при температуре воды до 200оС и при температуре пара до 300оС. Односторонние сальниковые компенсаторы - для условных проходов от Ду100 до 1400 мм, двухсторонние сальниковые компенсаторы от Ду100 до 800 мм. Материал сальниковых компенсаторов: трубы бесшовные из стали 20 (ГОСТ 1050) и из стали ВСт3сп5 (ГОСТ 380). Температура воды до 200С, пара до 300С.

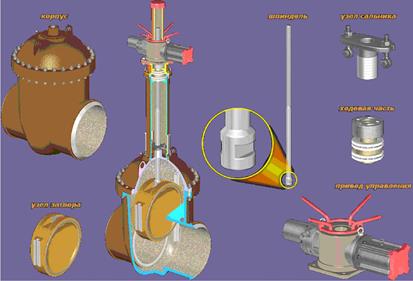

Рисунок 11 - Сальниковый компенсатор Типы запорной арматуры Клиновые задвижки Клиновые задвижки (Рис.14) имеют затвор в виде плоского клина. В клиновых задвижках седла и их уплотнительные поверхности параллельны уплотнительным поверхностям затвора и расположены под некоторым углом к направлению перемещения затвора. Преимущества таких задвижек – повышенная герметичность прохода в закрытом положении, а также относительно небольшая величина усилия, необходимого для обеспечения уплотнения.

Рисунок 14 – Устройство клиновой задвижки К недостаткам задвижек этого типа можно отнести необходимость применения направляющих для перемещения затвора, а также технологические трудности получения герметичности в затворе. Все клиновые задвижки по конструкции затвора могут быть с цельным, упругим или составным клином. Задвижки с цельным клином нашли широкое применение, так как их конструкция проста и, следовательно, имеет небольшую стоимость в изготовлении. Цельный клин представляет собой весьма жесткую конструкцию, достаточно надежен в рабочих условиях и может быть применен для перекрытия потоков при довольно больших перепадах давления на затворе. Задвижка (Рис 15) состоит из литого корпуса, в который ввинчены уплотнительные седла. Как правило, их изготавливают из легированных, износостойких сталей. Вместе с корпусом отлиты, а затем механически обработаны направляющие для фиксации направления перемещения клина. Клин имеет две кольцевые уплотнительные поверхности и шарнирно через сферическую опору подвешен к шпинделю. Верхняя крышка соединяется с корпусом посредством болтов или шпилек. Для центровки крышки по отношению к корпусу в ней имеется кольцевой выступ, который входит в проточку корпуса. Уплотнение между крышкой и корпусом обеспечивается прокладкой, которая закладывается в проточку корпуса. Для предотвращения перекосов шпинделя в верхнюю часть крышки запрессовывается направляющая втулка. Существует также конструкция задвижки с цельным клином, но с невыдвижным шпинделем, там ходовая гайка закреплена в верхней части затвора. В гайку ввинчен шпиндель, жестко соединенный с маховиком. Система винт – гайка служит для преобразования вращательного движения маховика (при открытии или закрытии задвижки) в поступательное движение затвора.

Рисунок 15 - Полнопроходная задвижка с цельным клином 1 – корпус; 2 – седло; 3 – направляющая движения клина; 4 – клин; 5 – шпиндель;

Задвижки с упругим клином (Рис. 16). В них затвор представляет собой разрезанный клин, обе части которого связаны между собой упругим (пружинящим) элементом (упругим ребром), который позволяет уплотнительным поверхностям клина поворачиваться относительно друг друга на некоторый угол, что обеспечивает лучшее их прилегание к уплотнительным поверхностям седел. Эта особенность упругого клина исключает необходимость индивидуальной технологической подгонки уплотнения и уменьшает опасность заклинивания. Задвижки этого типа изготавливают как с выдвижным, так и с невыдвижным шпинделем (Рис. 17). Конструкция затвора задвижек этого типа обеспечивает лучшее уплотнение прохода в закрытом положении без индивидуальной технологической подгонки. Под действием усилия прижатия, которое передается через шпиндель, в закрытом положении упругий элемент может изгибаться в пределах упругих деформаций, обеспечивая плотное прилегание обоих уплотнительных поверхностей клина и седел. В задвижках этого типа повышена надежность при высоких температурах (вследствие уменьшения опасности неравномерного теплового расширения, приводящего к заклиниванию затвора). Однако опасность заклинивания в закрытом положении полностью не устранена. Крупным недостатком задвижек этого типа является повышенный износ уплотнительных поверхностей клина и седел, так как они вступают во взаимный контакт значительно раньше, чем в задвижках с цельным клином.

Рисунок 16 - Задвижка с упругим клином и выдвижным шпинделем 1 – седло; 2 – затвор; 3 – корпус; 4 – ходовая гайка; 5 – уплотнительная прокладка;

Рисунок 17 - Задвижки с выдвижным и не выдвижным шпинделем. Задвижки с составным клином применяются когда требуется высокая степень герметичности прохода при закрытом положении затвора. Затвор задвижки с составным клином состоит из двух дисков, между которыми размещен разжимной элемент, выполненный в виде грибка с шаровой поверхностью. Грибок упирается в подпятник, закрепленный на другом диске. Во избежание распада диски при открывании прохода размещают в обойме. Усилие от нажатия шпинделя передается при помощи внутреннего диска.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 980; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.200.197 (0.141 с.) |