Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика отливок по сложности, массе и точности.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

На выбор материала и способ получения отливки существенное влияние оказывают сложность детали и ее масса. Различают геометрическую и качественную сложность. Под геометрической сложностью понимают конфигурацию отливки, т.е. ее внешние и внутренние очертания. Качественная сложность подразумевает технологическую сложность обеспечения тех или иных качеств и свойств: прочность, плотность, шероховатость и т.д. Как по геометрической, так и по качественной сложности все отливки делятся на 5 групп, характеристики которых приведены в [2]. Классификация чугунных отливок по технологической сложности производится с учетом массы и толщины стенок. Для характеристики сложности чугунных отливок служит коэффициент габаритного объема:

где А, Б, В – габаритные размеры отливки [дм];

Группа технологической сложности в этом случае может быть определена по таблице [2]. Для стальных отливок группа технологической сложности определяется по прейскуранту №25-01 “Оптовые цены на отливки, поковки и горячие штамповки”, М:1980г. Согласно ГОСТ 26645-85 устанавливают 22 класса точности размеров и масс отливок из металлов и сплавов. Класс точности устанавливается конструктором в зависимости от назначения детали, от вида металла или сплава, способа литья, типа производства и других условий по таблице [2]. Меньшие значение классов точности отливок назначают на простые отливки в условиях массового автоматизированного производства. Большие значения - на сложные, мелкосерийно и единично изготовляемые отливки. На одну отливку рекомендуется устанавливать одинаковые классы точности размеров и масс. (Таблицы 4.3…4.5, стр. 43, 44, 46, 47). § 3.4 Технологические возможности способов литья Основные способы изготовления отливок: · Литье в песчаные формы; · · Литье по выплавляемым моделям; · Литье в оболочковые формы; специальные виды литья · Литье под давлением; · Центробежное литье.

Разновидностями литья в кокиль и центробежного литья являются прогрессивные и успешно применяемые в настоящее время методы электрошлакового кокильного и центробежного литья.

Литье в песчаные формы. Основные операции: · Изготовление формы; · Плавка металла; · Заливка формы и охлаждение отливки; · Удаление отливки из формы; · Удаление литников и зачистка отливок.

Формы бывают разовые, полупостоянные и постоянные. В зависимости от размеров отливки и типа производства применяют ручную и машинную формовку. Существует ручная формовка по деревянным моделям; машинная формовка по деревянным и металлическим моделям, а также по металлическим моделям со сборкой стержней в кондукторах. В песчаных формах можно получать отливки самой сложной конфигурации с широким диапазоном по массе (10¸1000кг), толщина стенок h³ 3мм. Получаемые отливки характеризуются: · Низкой точностью размеров (14¸17 квалитет); · Низким качеством поверхности (Rz = 320¸80мкм); · Большими припусками механическую обработку.

По сравнению с другими методами литья, литье в песчаные формы требует наибольших затрат металла (КИМ = 0,55¸0,7). Стоимость изготовления отливок незначительна, но стоимость их механической обработки больше, чем заготовок, полученных другими способами литья. В песчаных формах получают, преимущественно, отливки из стали, чугуна (серого и ковкого) и, реже, из цветных металлов. Этот метод применяется, чаще всего, в единичном и серийном производстве. Применение его в массовом производстве возможно только при высокой степени механизации. Область применения: изготовление фланцев, крышек, втулок, корпусов насосов, редукторов и т.д.

Сущность процесса.

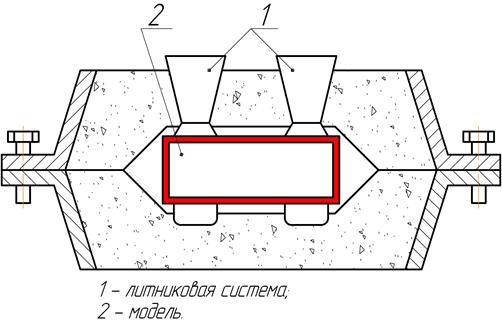

Форма состоит из верхней и нижней полуформ, которые взаимофиксируются при помощи литейных стержней. Для подвода расплавленного металла предусмотрена литниковая система. В качестве формовочного материала используется кварцевый песок, формовочная глина и вспомогательные материалы (графит, тальк, древесная мука и др.). Для изготовления форм используются облицовочные, наполнительные и единые смеси. Облицовочной называется смесь, из которой изготавливают рабочий слой формы. Рабочим называют слой, соприкасающийся с расплавленным металлом. Его наносят на модель слоем толщиной 15-30мм. Облицовочная смесь содержит 50-90% формовочных материалов, а остальные 50-10% - это оборотная смесь для повторного потребления в качестве составляющей части формовочной смеси. Наполнитель – смесь, используемая для наполнения форм после нанесения на поверхность модели облицовочного слоя. В состав наполнителя входит 90-98% оборотной смеси и 10-2% свежих формовочных материалов. Единая смесь используется одновременно в качестве облицовочной и наполнительной. В ее состав входит 85-90% оборотной смеси и 15-10% свежих материалов. Единая смесь используется при механизированном производстве отливок. Для приготовления формовочных смесей и стержней сушат и просеивают кварцевый песок и формовочную глину. Из отработанной смеси удаляют брызги металла, перемешивают составляющие с последующим вылеживанием для равномерного распределения влаги и разрыхления.

Пленочно-вакуумная формовка.

Формовочная пленка нагревается, провисает и обволакивает модель. Модель изготовляется из дерева. Под действием вакуума пленка плотно прилегает к модели, точно повторяя ее форму. Вакуумный насос удерживает песок в опоке. Вакуум держится в процессе заливки и отключается только после затвердевания отливки.

Литье в специальные формы. Литье в кокиль. (ГОСТ 18169-86). Литье в кокиль – это процесс получения отливок свободной (под действием сил тяжести) заливкой расплавленного металла в многократно используемые металлические формы. Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозионного разрушения, создает в форме определенную газовую атмосферу, обеспечивает в некоторых случаях поверхностное легирование отливки, воздействует на силу трения между отливкой и кокилем. Литье в кокиль нашло применение в производстве отливок из серого и высокопрочного чугунов, алюминиевых, магниевых, цинковых и медных сплавов. В кокилях получают также детали из ковкого чугуна и стали. Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит и втулок и сложные отливки типа картеров двигателя, головок блоков цилиндров, корпусов электродвигателей и т.д. Литьем в кокиль получают детали с особыми эксплуатационными свойствами: повышенной герметичностью, износостойкостью, окалиностойкостью и т.д.

Основные разновидности кокилей.

Технологические основы процесса литья в кокиль.

Общие требования к отливкам, получаемым литьем в кокиль: · Габаритные размеры отливок должны быть как можно меньше, а их конфигурация должна обеспечивать возможность использования кокилей с плоскими разъемами и металлическими стержнями. Число разъемов формы и число стержней должно быть минимальным; · Необходимо предусмотреть оптимальную конфигурацию отливок, т.е. конфигурацию без резких (острых) углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, без глубоких отверстий и карманов; · Необходимо правильно выбирать толщины и уклоны стенок отливок, чтобы обеспечить заливку и условия питания всех элементов; · В отливках должно быть предусмотрено сочетание конструктивных элементов, при котором уменьшается торможение усадки и обеспечивается легкая разборка формы.

Коэффициент габаритности равен отношению габаритного объема отливки к массе отливки:

Чем меньше коэффициент габаритности, тем технологичнее конструкция отливки. Классы точности размеров и масс и ряды припусков на обработку отливок резанием, получаемых литьем в кокиль, регламентируются ГОСТ 26645-85.

Выбор положения отливки в форме и разъема кокиля.

Зазор 2-3мм между плоскостью разъема кокиля и отливкой выполняется во избежание выкрашивания отливки.

Оборудование для литья в кокиль.

Кокиль изготавливается из стали 4Х5МФС, а отливка - из сплава ЖЛС.

Точность отливки 12-13 квалитет; кокиля 11-12 квалитет.

Шероховатость поверхности отливки 4 класс; кокиля 5 класс. Схема заливки металла

Основные технологические операции при литье в кокиль.

1. Очистка кокиля от загрязнения; 2. Нанесение защитного покрытия на рабочую поверхность кокиля; 3. Установка оформляющих стержней в кокиль; 4. Соединение и скрепление полуформ; 5. Заливка жидкого металла из ковша в кокиль; 6. Выдержка металла до начала кристаллизации и остывания кокиля; 7. Раскрытие кокиля и извлечение из него отливки; 8. Охлаждение кокиля и подготовка к следующей заливке.

Основные характеристики отливок, получаемых литьем в кокиль: · Точность отливок 12¸15 квалитет; · Шероховатость поверхности отливки 3¸5 класс (преимущественно), но достигает и 6 класса; · Припуск на механическую обработку 0,5¸2мм; · Тип производства – серийный; · Масса отливок – 0,1¸50кг; · Толщина стенок h ³ 3мм; · Коэффициент использования материала заготовки КИМ = 0,71¸0,75.

Содержание кокильного покрытия: · Мел тонкого помола; · Огнеупорная глина; · Прокаленный тальк; · Марганцево-кислый калий; · Жидкое стекло; · Пылевидный кварц.

При переходе литья в песчаные формы на кокильное расход металла уменьшается на 10-20% за счет сокращения литниковой системы. Трудоемкость механической обработки уменьшается в 1,5-2 раза за счет уменьшения припусков и высокой точности размеров. Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска, уменьшает себестоимость отливок приблизительно на 30% и увеличивает производительность труда в 4-6раз.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 562; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

;

; - черновая масса отливки [кг].

- черновая масса отливки [кг]. Литье в кокиль;

Литье в кокиль;