Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Центрально-растянутые элементы рассчитывают по формулеСодержание книги

Поиск на нашем сайте

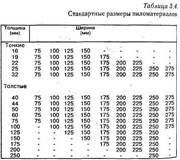

Древесиноведение Древесиноведение, научная дисциплина, изучает строение и свойства древесины; содержит комплекс сведений о древесине как материале, полученных на основе исследований методами биологии, химии, физики, механики и др. наук. Д. — учебная дисциплина для всех лесотехнических специальностей вузов и техникумов в СССР, включающая следующие разделы: строение древесины (макро- и микроскопическое); химические, физические и механические свойства древесины и влияние на них различных факторов; пороки древесины; стойкость; особенности древесины основных лесных пород СССР. В развитии отечественного Д. большую роль сыграли работы А. Е. Теплоухова, Д. И. Журавского, Д. М. Кайгородова, Н. М. Бурого, А. В. Гадолина, И. П. Бородина, Н. А. Белелюбского, Н. А. Филиппова, Л. А. Иванова, С. И. Ванина, Л. М. Перелыгина, А. Х. Певцова, Н. Н. Чулицкого и др. Д. как самостоятельная учебная дисциплина оформилась в СССР в 1932. В 30-х гг. были написаны первые учебники и руководства по Д. Тогда же были начаты работы по стандартизации методов физико-механических испытаний древесины, на основе которых в дальнейшем были определены показатели свойств древесины важнейших промышленных пород СССР. Большое внимание уделялось исследованию строения древесины и изучению её пороков. Были установлены зависимости свойств древесины от лесоводственных факторов; выявлено влияние на свойства древесины влажности, температуры, кислот, щелочей и др. Эти исследования обеспечили возможность широкого использования древесины в строительстве, авиастроении, судо- и вагоностроительной промышленности и др. С 50-х гг. проводятся широкие исследования фундаментальных свойств древесины: микроскопического и ультратонкого строения, реологических свойств, влажностных деформаций, внутренних напряжений, анизотропии, теплофизических, диэлектрических, пьезоэлектрических свойств, неразрушающих методов контроля прочности. Разрабатываются методы испытаний древесины, основанные на использовании инфракрасного, светового, ультрафиолетового, рентгеновского и ядерных излучений; проводятся испытания при звуковых и ультразвуковых колебаниях; объективными методами исследуются цвет и блеск; ведутся изыскания эффективных способов дефектоскопии древесины. Строение и свойства древесины исследуются с целью усовершенствования существующих и разработки новых технологических процессов сушки, пропитки, механической обработки, склеивания, отделки и др. 3. ТОВАРОВЕДЕНИЕ ЛЕСНОЕ, научная дисциплина, изучающая потребительские свойства лесных товаров (продукции лесной, деревообр. и целл.-бум., лесохимич. пром-сти и продукции побочного пользования лесом). Т. л. разрабатывает классификацию и стандартизацию лесных товаров, факторы, обусловливающие их качество, методы учёта, контроля и оценки товаров; закономерности формирования сортимента и структуры лесных товаров; условия повышения качества продукции лесного комплекса и его сохранения в процессе транспортировки, эксплуатации и потребления. В рамках стандартизации и квалиметрии (количеств. методов оценки качества продукции) лесной продукции Т. л. рассматривает вопросы маркировки, приёмки, транспортировки, укладки, хранения, обмера, учёта и проверки качества круглых лесоматериалов, продукции лесопиления, фанеры, древесных плит и т. д. Осн. место среди лесных товаров занимает продукция из древесины, к-рая может быть разделена на след. группы: продукция лесозаготовит. пром-сти, лесопильной пром-сти, деревообрабатывающей (включая мебельную), фанерной пром-сти; продукция спец. произ-в (спичечного, лыжного, древесностружечных и древесноволокнистых плит и т. д.); продукция целл.-бум., лесохимич. и гидролизной пром-сти. В связи с выпуском в значит. кол-ве лесной продукции недревесного происхождения (пушнина, плоды и ягоды, грибы, сахаристые соки, мёд, живица, лекарств. и технич. сырьё, корма и т. д.) Т. л. уделяет внимание и этим видам лесных товаров. Т.-л. направлено на рациональное, комплексное использование лесных ресурсов, их всемерную экономию. Для определения показателей качества лесных товаров в Т. л. используются гл. обр. измерительный и расчётный методы, в нек-рых случаях — внеш. осмотр и экспертная оценка качества товаров. Напр., пороки древесины не всегда могут быть точно измерены инструментально, но могут быть установлены путём осмотра. Науч. изыскания в области Т. л. ведут такие ин-ты, как ВНИИЛМ, МЛТИ, ЛенНИИЛХ, ЛТА и др. Общую координацию науч. работ осуществляет Управление науки и внедрения передового опыта Гослесхоза СССР. Т. л. — обязательная учебная дисциплина при подготовке специалистов лесного профиля в высших и средних спец. уч. заведениях. Изучая потребительские свойства лесных товаров, качеств. требования к ним, Т. л. как науч. дисциплина рассматривает пути экономного использования древесины и недревесных продуктов леса, уменьшения кол-ва отходов, совершенствования выпуска продукции из лесного сырья разл. видов, замены древесины более дешёвыми материалами. Лесо, пиломатериалы. Изделия из древесины. Дерево — основной строительный материал для садовых домиков. Даже если стены каменные, все равно Н е менее 50% всех конструкций будет состоять из дерева. Это полы, перекрытия, каркас, крыши и т.д. Дерево бывает лиственных и хвойных пород. Кроме. того, его можно классифицировать и в зависимости от внешнего вида и свойств древесины. Строение лесных материалов лучше всего видно на поперечном разрезе ствола. В строении ствола выделяют пору (пробковый слой и луб), камбий, заболонь с годичными кольцами, ядро с годичными кольцами и сердцевину. Находящееся в середине ядро из-за отложения определенных веще ств пр очнее и темнее внешнего слоя — заболони, ценность которого обычно невелика. Соответственно этой структуре различают породы деревьев: - ядровые: сосна, лиственница, дуб, ясень. Все эти породы имеют светлую заболонь и темное ядро; - заболонные: белый бук, клен, береза. Они не имеют темного ядра; спелодревесные: пихта, ель, красный бук, липа. Древесина этих деревьев не разделяется на ядро и заболонь, но внутренние слои прочнее, они более спелые, У ядровых пород. Более ценна, плотна и прочна поздняя, то есть летняя или осенняя древесина, чем весенняя. Для основных строительных конструкций используют преимущественно древесину хвойных пород. Влажность ее не должна превышать 20—25%. Количество древесины рассчитывают по объему. За единицу учета принимают кубометр (м3) плотной древесины без включения пустот. Лесоматериалы для строительства годятся круглые, пиленные и измельченные. Круглые лесоматериалы получают поперечным делением ствола на отрезки с сечением круглой формы, измельченные — переработкой древесины, особенно отходов, в т.ч. и пиления специальными машинами. Бревно — это лесоматериал, имеющий толщину в торце не менее 14 ем, а длину 4—6,5 м. Основное требование к бревнам — они должны быть ровными и очищенными от коры и сучьев. Использоваться бревна могут целиком в бревенчатых конструкциях и для получения пиломатериалов. В последнее время использование бревенчатых конструкций в строительстве существенно сократилось. Вместо них все чаще используются пиломатериалы. В таблице 3.4 приведены их параметры.

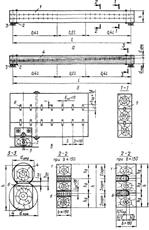

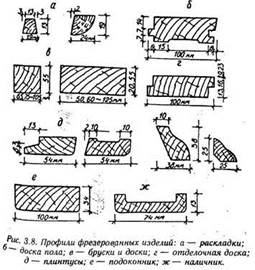

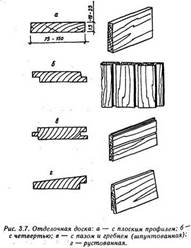

На рис. 3.5 представлены различные виды пиломатериалов. В зависимости от характера обработки различают обРезные и необрезные пиломатериалы. Если опилены В се четыре стороны и размеры обзола на пласти и кромках в пределах нормы, то данный пиломатериал относят к типу обрезных. Пиломатериалы классифицируются также в зависимости от степени обработки: выделяют фрезерованные и нефрезерованные. Те, у которых специально обработана форма поперечного сечения, относятся к фрезерованным. ГОСТом определены требования к сортам пиломатериалов. По качеству и чистоте обработки древесные материалы лиственных пород разделяют на три сорта, а хвойных — на пять. Лучший сорт называют отборным, остальные обозначают цифрами. На качество и чистоту обработки существенное влияние оказывает место расположения в стволе дерева будущего пиломатериала. Сердцевидные и центральные сучковаты, подвержены растрескиванию, что снижает их качество. Боковые доски имеют повышенную водопроницаемость по сравнению с древесиной ядра, но содержат меньше пороков. Они легко обрабатываются и обладают более чистой поверхностью. Для изготовления досок для пола, тонкой обшивки стен, деталей окон и дверей применяют пиломатериалы 1-го сорта, а для строганных деталей, толстой обшивки стен, щитов — II-го сорта. Выпускаемые промышленностью фанера, столярные, древесноволокнистые и древесностружечные плиты — это плиточные материалы. Фанеру выпускают листами разных размеров, она считается изготовленной из той породы, из которой выполнены ее наружные слои. Применяйте фанеру для облицовки дверей, стен, потолков. р еечные щиты, оклеенные с обеих сторон шпоном, представляют собой столярные плиты. Для изготовления перегородок, дверей, встроенных шкафов применяйте именно столярные плиты. Древесностружечные (ДСП) и древесноволокнистые плиты (ДВП) лишены многих недостатков естественной древесины. В частности они превосходят ее (естественную древесину) по механическим свойствам. ГОСТом определено большое количество различных ДСП и ДВП. ДСП и ДВП при строительстве своего садового домика применяйте в качестве облицовочного и теплоизоляционного материала. Все более широкое распространение в последнее время приобретают костроплиты. По своим характеристикам и области применения они очень похожи на ДВП и ДСП. Большое количество различных заготовок (досок, брусков, брусьев) выпускается промышленностью. Они соответствуют заданным размерам с припусками на механическую обработку и, если это необходимо, на сушку. На рис. 3.6 изображены пиленые, клееные и фрезерованные заготовки. Все заготовки имеютдлину 6,5мс градацией 0,25 м. Толщина и ширина заготовок соответственно: доски 13—4(Н80—250 мм; бруски — 50-100х80-200 мм; брусы — 120-250120-250 мм. Заготовки вырабатывают из древесины как хвойных, так и лиственных пород. Клееные заготовки получают из нескольких более мелких заготовок, склеивая их между собой или подлине, или по ширине, или по толщине. фрезерованные заготовки, то есть те, которые обработкой на станке доводятся до заданных форм и размеров, представлены на рис. 3.7. Для получения плотного соединения между досками используйте заготовки с пазом и гребнем. Во многих случаях: для плинтусов, наличников, обшивок, раскладок, поручней необходимы заготовки, имеющие специальную форму сечения (рис. 3.8).

4. Расчет центрально-растянутых деревянных элементов. Элементы из дерева и пластмасс рассчитывают по двум предельным состояниям. Расчетные и физические характеристики элементов из древесины и фанеры приняты по СНиП II-25-80, а для пластмасс — по данным, взятым из научно-технической литературы. Формулы для расчета деревянных и фанерных конструкций можно также использовать для расчета элементов из конструкционных пластмасс. При простом изгибе

при косом изгибе По касательным напряжениям

где Мх и Му—составляющие расчетного изгибающего момента М соответственно для осей х и у; Wxрасч. Wyрасч — составляющие расчетного момента сопротивления сечения Wрасч относительно осей х и у, принимаемого Wрасч — Wнт при проверке ослабленного сечения элемента, или Wрасч =Wбр при проверке на действие максимального изгибающего момента в неослабленном сечении (здесь Wнт — момент сопротивления ослабленного поперечного сечения, который вычисляется с учетом ослаблений, расположенных на участке длиной до 20 см и совмещенных в одном сечении); Q — расчетная поперечная сила; Sбр — статический момент брутто сдвигаемой части сечения относительно нейтрального слоя поперечного сечения; bрасч — расчетная ширина сечения элемента; Rи, RСК(СР) — расчетные сопротивления изгибу и скалыванию (срезу) материала При косом изгибе, который чаще всего встречается в прогонах, расположенных на наклонном скате крыши, сечение прямоугольных элементов рекомендуется принимать таким, чтобы h/b = ctgα при расчете по прочности или h/b = Расчет на поперечный изгиб. Геометрические характеристики составной балки на податливых связях Jп, Wп можно выразить через геометрические характеристики балки цельного сечения, умноженные на коэффициенты меньше единицы, которые учитывают податливость связей: Jп = Кж ∙ Jц, где Кж = 1… Jо / Jц Wп = Кж ∙ Wц, где Кж = 1… Wо / Wц Расчет составной балки на податливых связях сводится, таким образом, к расчету балки цельного сечения с введением коэффициентов, учитывающих податливость связей. Нормальные напряжения определяют по формуле:

Прогиб составной балки на податливых связях определяют в общем случае по формуле:

Значения коэффициентов Кw и Кж приводятся в СНиП 11-25-80 «Деревянные конструкции. Нормы проектирования». Количество связей определяют расчетом на сдвигающие усилия. Сдвигающее усилие Т по всей ширине балки, равное τ∙b, вычисляют по формуле Т = QS / J. При расчете количества связей должны быть соблюдены два условия: 1) число равномерно поставленных связей на участке балки от опоры до сечения с максимальным моментом должно воспринять полное сдвигающее усилие

2) связи, поставленные около опор, не должны быть перегружены. Расчет на продольный изгиб. Расчет составных элементов на податливых связях при продольном изгибе как и при поперечном изгибе может быть сведен к расчету элементов цельного сечения с введением коэффициента, учитывающего податливость связей. Возможные сдвиги в швах при продольном изгибе значительно меньше, чем при поперечном изгибе. При расчете на продольный изгиб напряжения вычисляют по формуле:

Усилие N и расчетную площадь элемента Fрасч определяют как и в элементах цельного сечения, а приведенную гибкость (от которой зависит коэффициент продольного изгиба ф) находят по формуле: λп = μ ∙ λц. В составном элементе с одинаковым закреплением по концам целесообразно ставить четное количество связей. При их нечетном количестве одна связь будет поставлена в середине элемента, где сдвига не происходит, и, следовательно, поставленная связь не будет работать. Это указание относится особенно к составным элементам с малым количеством связей. Расчет сжато-изгибаемых элементов. Метод расчета сжато-изгибаемых элементов составного сечения на податливых связях остается таким же, как и элементов цельного сечения, но в формулах дополнительно учитывается податливость связей. При расчете в плоскости изгиба составной элемент испытывает сложное сопротивление и податливость связей учитывают дважды: 1. Введением коэффициента кю, такого же как при

9. Клеевые соединения Клеевые соединения применяют в основном при сплачивании деревянных и пластмассовых эл., а также для склеивания их между собой. В отдельных случаях их используют при наращивании и создании узлов, также для вклеивания в древесину стержней, шайб и т.д. После склеивания деревянных эл-тов их по-в должна быть острогана, а других мат-лов-очищена и обработана. Толщину досок для склеивания принимают не более 33мм(после острожки). При склеивании прямолин эл-тов до 42мм. Ширина досок должна соответствовать номинальной ширине клен эл-та с учётом припусков на обработку и сушку.При склеивании досок между собой и с фанерой под прямым углом ширина дсок-до 100мм, под другим углом – 150мм.Стыкование досок по длине осущ с помощью зубчатых соединений11-20(ГОСТ19414-79*), для склеивания фанеры 11-10 и 11-5, а также соединение «на ус».Клеевые соединения считаются равнопрочными с древесиной. Клеевые соединения

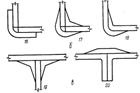

Клеевые соединения. Виды клеев и соединений. Требования к клеевым соединениям. Технология склеивания древесины. Это наиболее прогрессивные виды соединений при заводском изготовлении клееных деревянных конструкций. Их основой являются конструкционные синтетические клеи. Эти соединения имеют ряд важных достоинств. Склеивание дает возможность из досок ограниченных размеров сечений и длин изготовлять клеедеревянные элементы несущих конструкций практически любых размеров и форм. Они могут быть прямыми и изогнутыми, постоянного, переменного и профильного сечений, высотой, измеряемой метрами, а длиной — десятками метров. Клеевые соединения являются не менее прочными, чем реальная древесина, монолитными и имеют столь малую податливость, что ее можно не учитывать при расчетах и считать клеедеревянные элементы как цельные. Клеевые соединения являются водостойкими. Они не подвержены загниванию и стойки против воздействия ряда химически агрессивных сред, что обеспечивает долговечность клеедеревянных элементов. Эти соединения технологичны и их изготовление без особых затруднений механизируется и автоматизируется, требуя ограниченных трудозатрат. При склеивании можно использовать древесину маломерную и пониженного качества путем удаления значительных пороков с последующим стыкованием. Клееные соединения являются безметальными, что важно для конструкций, эксплуатируемых в помещениях с химически агрессивными средами. Однако изготовление клеедеревянных конструкций допускается только в специально оборудованных цехах, отапливаемых, с кондиционированием воздуха и приточно-вытяжной вентиляцией, для удаления вредностей, возникающих при приготовлении и применении клеевых растворов, и под строгим лабораторным контролем. Клеевые соединения применяются также для изготовления фанеры и склеивания древесины со стальными элементами. При склеивании клеедеревянных элементов несущих конструкций в настоящее время у нас в стране применяются клеи на основе термореактивных синтетических смол (фенолформальдегидной и резорциновой, а для склеивания древесины со сталью — эпоксидной). Добавки к клеям: - наполнители – уменьшают расход вяжущего, снижает стоимость (цемент, тальк, древесная мука, асбестоволокно) - пластификаторы – пластичность, уменьшает хрупкость -стабилизаторы – для сохранения физ. свойств во времени - ингибиторы – замедлитель хим. процессов Клеевые стыки по их расположению и особенностям работы могут быть разделены на поперечные, продольные и угловые. Стык по пластям (поперечный) представляет собой клеевое соединение досок пластями. Применяется для создания клеедеревянных элементов требуемой высоты сечения и для обеспечения их изогнутой формы по длине, поскольку препятствует распрямлению изогнутых досок в элементе, воспринимая скалывающие напряжения, а также при изгибе от нагрузок. Стык по кромкам представляет собой клеевое соединение досок кромками. Применяется при изготовлении клеедеревянных элементов с шириной сечений, большей, чем ширина отдельных досок. По высоте сечения эти стыки располагаются обыкновенно вразбежку. В этих стыках не возникает значительных скалывающих напряжений. Стык по пластям и кромкам представляет собой клеевое соединение пласти одной доски с кромкой другой. Он применяется при изготовлении клеедеревян ных элементов тавровой, двутавровой и рельсовидной форм малых сечений со стенками из досок на ребро. В нем тоже возникают напряжения скалывания при изгибе. Зубчатый шип представляет собой клеевое соединение концов досок по зубчатой поверхности в виде ряда острых клиньев, выходящих на пласти или кромки досок. Такая форма придается концам досок наборной зубчатой фрезой на фрезерном станке. Зубчатый шип характеризуется тремя параметрами — длиной зубьев l, шириной их у основания t и шириной у вершины — затуплением b. Длина зубьев обычно не превышает толщины досок, а другие параметры обеспечивают необходимый уклон зубьев по отношению к оси досок не более 1:8 и затупление не более 1 мм. Только такие параметры обеспечивают необходимую прочность стыка в элементах несущих конструкций.Зубчатый шип очень экономически эффективен, поскольку имеет малую длину, позволяет соединять короткие доски и может изготовляться автоматически. Усовое соединение представляет собой клеевое продольное соединение концов досок по наклонным поверхностям, образованным их обрезкой под углом 1:10 к осям. Его тоже иногда применяют при заготовке длинных досок для элементов значительной длины. Клеевой шов работает в усовом соединении тоже на скалывание и растяжение, как в зубчатом шве, и достаточно прочный. Однако он имеет значительную длину, тенденцию к сдвигам в процессе склеивания и менее соответствует требованиям автоматизации изготовления. Применение усового стыка допускается только там, где отсутствует возможность изготовления зубчатого шва. Угловой зубчатый шип имеет ту же форму, что и прямой, и применяется, главным образом, при изготовлении ломаноклееных полурам (см. ниже гл. 7). Элементы этих рам располагаются под углом более 120°. Зубья шипа должны выходить только на верхние и нижние кромки соединяемых элементов в зоне упора их, срезанных под углом концов.-Такой зубчатый шип работает на сжатие с изгибом как цельнодеревянное наклонное сечение. Соединение досок по пластям под углом представляет собой клеевое соединение досок пластями по площади их пересечения. Так могут соединяться доски шириной до 10 см при угле 90° и шириной до 15 см при углах до 45° между ними. От продольных сил в этом соединении возникают скалывающие и дополнительно поперечные растягивающие напряжения ввиду эксцентричного действия сил. Клеевые соединения фанеры и фанеры с древесиной применяются при изготовлении клеефанерных конструкций. Усовое соединение фанерных листов имеет уклон кромок '/i2 и применяется для клеевого соединения кромками по длине и по ширине. У него пониженная по сравнению с цельными листами прочность ввиду неполного совпадения соответствующих шпонов фанерного листа, которая принимается равной всего 0,6 от прочности не-стыкованных участков. В некоторых случаях применяются также клеевые соединения фанеры с двусторонними накладками шириной не менее 30 толщин соединяемых листов. В случае клеевого соединения с досками при перпендикулярном направлении волокон досок к волокнам наружных шпонов фанеры ширина досок должна быть не более 10 см, чтобы при их большей ширине не возникла опасность перенапряжения клеевых швов в результате коробления досок при колебании их влажности. Все клеевые швы должны иметь минимальную толщину, измеряемую долями миллиметра, и высокую прочность, превосходящую прочность древесины при сжатии и скалывании. Прочность клеевых швов при растяжении ввиду их хрупкости невелика и соответствует примерно малой прочности древесины при растяжении поперек волокон. Адгезионные и когезионные связи клеевых швов должны быть выше прочности древесины, и клеевые соединения должны разрушаться при нагружении выше предела прочности не по клеевым швам и не по пограничным слоям, а по цельной древесине. Процесс изготовления клееных деревянных конструкций включает следующие технологические операции: распиловку бревен на пиломатериалы; сушку досок до влажности 10±2%; механическую обработку досок, включая раскрой, удаление недопу-, стимых пороков, фрезерование, стыкование досок по длине и ширине (по кромке), сортировку заготовок по нормам пороков; раскрой и стыкование листов фанеры; приготовление и нанесение клея на склеиваемые поверхности; запрессовку изготовляемого элемента или конструкции и выдержку до отверждения клея; распрессовку элемента (конструкции), его обработку и окончательную отделку.

10. Соединения на лобовых врубках, шпонках. Лобовые упоры и врубки применяют для сращивания и узловых сопряжений сжатых элементов из бревен и цельных или клееных брусьев Сращивание лобовыми упорами выполняют при действии сжимающего усилия вдоль волокон древесины (рис. 3.2, а, б) и под углом к ним. Узловые соединения выполняют с помощью лобовых врубок с одним (рис. 3.2, в, г) или с двумя зубьями (рис. 3.2, д), а также с применением подушек (рис. 3.2, е). Для создания плотности и предотвращения смещения соединяемых элементов при транспортировании и монтаже конструкций их закрепляют болтами, скобами, накладками. В узловых соединениях из брусьев следует центрировать элементы по ослабленному врезками сечению (см. рис.. 3.2, в, д, ё). В лобовых врубках рабочую плоскость опирания сжатого элемента, работающую на смятие, располагают перпендикулярно действующему в нем усилию, т. е. перпендикулярно его оси. Если элемент работает на сжатие с изгибом, ее располагают перпендикулярно равнодействующей сжимающего и поперечного усилий. Лобовые упоры и врубки рассчитывают на смятие по плоскостям примыкания элементов и на скалывание древесины. Расчетную несущую способность соединений определяют: в лобовых врубках с одним зубом (см. рис. 3.2, в, г) и во врубках с подушками (см. рис. 3.2, Щ

В лобовых врубках с двумя зубьями (см. рис. 3.2, д): на смятие Nc≤(F’CM + F"CM)Rcma; на скалывание по плоскости на глубине врубки верхнего зуба N0cosa≤ (F’CM + F"CM)/Fcм*Fck’*0,8Rckcр то же, по плоскости на глубине врубки нижнего зуба N0cosa≤1,15 F”ck Rckcр В формулах Nc — расчетное усилие в примыкающем элементе; FCM — расчетная площадь смятия; FCK — расчетная площадь скалывания; F’CM, F"CM и Fck’, F”ck — соответственно площади смятия и скалывания на уровне первого и второго зубьев; RCMa — расчетное сопротивление древесины смятию под углом а к направлению волокон, определяемое по формуле (1) или рис. 1.1, a; Rckcр — расчетное среднее по площадке скалывания сопротивление древесины скалыванию: Rckcр= Rck/(1+βlск/e), lск — расчетная длина площадки скалывания, принимаемая не менее 1,5h и не более 10hвp; е — плечо сил скалывания (е = 0,5h при несимметричной врезке (рис. 3,2, ж) и е = 0,25h при симметричной (рис. 3.2, и); β = 0,25 при расчете на одностороннее скалывание растянутых элементов и β = 0,125 при расчете на промежуточное скалывание сжатых элементов (значения коэффициентов р даны при условии обжатия по плоскости скалывания и при lск/e ≥ 3).

Конструирование врубки Врубкой называют соединение, в котором усилие элемента, работающего на сжатие, передается другому элементу непосредственно без вкладышей или иных рабочих связей. За этим видом соединения сохранилось старое название «врубка», хотя в настоящее время врезки и гнезда выполняют не топором, а электро- или мотопилой, цепнодолбежником и т. п.

Основной областью применения врубок являются узловые соединения в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса к растянутому нижнему поясу. Лобовая врубка может утратить несущую способность при достижении одного из трех предельных состояний: 1) по смятию площадки упора 2) по скалыванию площадки; 3) по разрыву ослабленного врубкой нижнего пояса. Площадь смятия определяют глубиной врубки Нвр, которая ограничивается нормами. При этом несущая способность врубки из условия разрыва растянутого элемента в ослабленном сечении при правильном центрировании узла всегда обеспечивается с избыточным запасом прочности. Решающее значение имеет как правило несущая способность врубки, исходя из условий скалывания. К врубкам относятся: Лобовые упоры, которые можно представить в виде фрагмента узла конструкции фермы, врезанной в нижний пояс. Глубина врубки принимается 2см<hвр<h/4. Расчет лобового упора производится на смятие фрагмента узла под углом к волокнам древесины в месте контакта от усилия Nc, а также на смятие и скалывание фрагмента врезанного в нижний пояс от разницы усилий в смежных панелях нижнего пояса фермы. Лобовая врубка Глубина врубки рекомендуется 2см<hвр<h/3. Длина площадки скалывания принимается не менее 1,5h и не менее 10hвр. При конструировании лобовых врубок усилия необходимо центрировать с опорной реакцией. Это требование обеспечивается опорной подушкой. Для того, чтобы вертикальная составляющая N1 надежно прижимала сжатый элемент в месте контакта к нижнему поясу, между ними оставляется зазор 2-3см. Для предотвращения взаимного смещения сопрягаемых элементов и повышения надежности от возможного скалывания устанавливаются аварийные связи. Расчет зоны лобовой врубки производится из условия прочности на смятие и на скалывание N/Fсм<Rсмa. Площадка смятия в сжатом элементе сминается вдоль волокон, а в растянутом под углом к направлению его волокон, поэтому проверка производится для растянутого элемента, где В результате врубки растягивающее усилие в нижнем поясе приложено с эксцентриситетом, что вызывает изгибающий момент. В этом случае расчет нижнего пояса ведется как внецентренно-растянутого элемента, где М=Npe В связи с неравномерностью скалывающих напряжений по длине площадки скалывания инженерная методика оперирует средней величиной напряжений

Где b=0.25 при отношении lск/e>3 Путем несложных вычислений требуемую длину площадки скалывания можно определить по формуле

Лобовая врубка на упор. При малом угле наклона примыкания верхнего пояса к нижнему применение лобовой врубки нецелесообразно. С уменьшением угла увеличивается усилие скалывания и, поэтому более надежным решением узла является лобовая врубка на упор. В лобовом упоре торец верхнего пояса полным своим сечением упирается в опорный вкладыш. Опорный вкладыш передает вертикальную составляющую N на подкладку и опорную подушку, а горизонтальную составляющую - нижнему поясу через металлические натяжные хомуты, деревянные накладки и нагели. Лобовая врубка на упор имеет ряд преимуществ. Благодаря развитой площади смятия опорного вкладыша несущая способность по смятию значительно больше, чем лобовой врубке, отсутствие площадки скалывания и отсутствие ослаблений врубкой повышает надежность соединения. Существенным недостатком этого вида соединения является повышенный расход металла и трудоемкость.

11,12 Соединения на цилиндрич. И пластинчатых нагелях. Нагели применяют для соединения деревянных и жестких пластмассовых элементов.Цилиндрические нагели из стали прим в видестержней, болтов, гвоздей и винтов. Из остальных материалов в виде стержней Нагели бывают:симметричные двух и многошовные, несимметричные двух и много.В соединениях на цилиндрич стержняхдля предотвращ раздвижки ставят не менее 3х стяжных болтов. Пластинчатые нагели прим только для сплачивания брусьев и брёвен в составных балках. Число нагелей в соединении: Пластинчатые нагели

Цилиндрические нагели

13. Соединения на вклеенных стержнях. Их конструктивные и технологические параметры. Основы расчета. Напряженно-деформированное состояние соединений на вклеенных стержнях. Соединения на вклеенных стальных стержнях, из арматуры периодического профиля диаметром 12—25 мм, работающих на выдергивание и продавливание, допускается в условиях эксплуатации конструкций при температуре окружающего воздуха, не превышающую 35оС Предварительно очищенные и обезжиренные стержни вклеивают составами на основе эпоксидных смол в просверленные отверстия или в профрезерованные пазы (рис.). Диаметры отверстий или размеры пазов следует принимать на 5 мм больше диаметров вклеиваемых стрежней. Вклееные стальные стержни для соединения растянутых, изгибаемых, сжато-изгибаемых элементов из клееной древесины массивных сечений, для решения жестких узловых соединений как отдельных элементов дк, так и соединений с жб и дк. Принцип вклеивания металлических стержней положен и основу изготовления армированных деревянных конструкций. ' Ориентация вклееных стержней относительно волокон древесины может быть различна и определяется конструктивными требованиями к узловым соединениям и величиной действующих усилий. Для растянутых элементов с небольшими усилиями используется вклеивание вдоль волокон. И узлах, где усилия прикладываются поперек волокон древесины, а площадь смятия мала, вклеивание осуществляется поперек волокон. Так же нклеивание стержней поперек волокон рекомендуется для обеспечения надежности клееных конструкций при недостаточном контроле качества склеивания, а также при намети

|

|||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 241; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |

(11)

(11) (12)

(12) (13)

(13) — по предельному прогибу. Во всех случаях следует принимать конструктивные меры по уменьшению скатной составляющей изгибающего момента Му, используя настилы, стропила и другие элементы крыши.

— по предельному прогибу. Во всех случаях следует принимать конструктивные меры по уменьшению скатной составляющей изгибающего момента Му, используя настилы, стропила и другие элементы крыши.

где МД = М/ξ, а коэф. Ξ = 1-Nλп2/(3000RcA); λп = μ λц

При определении количества связей, которое надо поставить на участке от опоры до сечения с максимальным моментом, учитывают возрастание поперечной силы при сжато-изгибаемом элементе:

где МД = М/ξ, а коэф. Ξ = 1-Nλп2/(3000RcA); λп = μ λц

При определении количества связей, которое надо поставить на участке от опоры до сечения с максимальным моментом, учитывают возрастание поперечной силы при сжато-изгибаемом элементе:

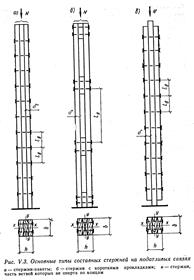

В стержнях с короткими прокладками помимо общего расчета стержня необходима еще проверка наиболее напряженных ветвей как сжато-изгибаемых стержней по формуле:

В стержнях с короткими прокладками помимо общего расчета стержня необходима еще проверка наиболее напряженных ветвей как сжато-изгибаемых стержней по формуле:

N-расч усилие;Т-наим.расч несущ способность нагеля в одном шве; п- кол-во швов. Расчет нагелей из пластмасс на срез:

N-расч усилие;Т-наим.расч несущ способность нагеля в одном шве; п- кол-во швов. Расчет нагелей из пластмасс на срез:  где R-расчетн сопротивл мат на срез. Расчетная несущая способность нагеля из жестких пластмасс:

где R-расчетн сопротивл мат на срез. Расчетная несущая способность нагеля из жестких пластмасс:  где Rсм-расч сопротивл материала соед элементов, принимаемое 0.75Rc кН/см2 Rн-расчетн сопротивл нагеля изгибу.

где Rсм-расч сопротивл материала соед элементов, принимаемое 0.75Rc кН/см2 Rн-расчетн сопротивл нагеля изгибу.  , где Ка-коэф анизотропии; Кс – коэф поперечных размеров сечения. Расчетная несущая способность металлич нагеля:

, где Ка-коэф анизотропии; Кс – коэф поперечных размеров сечения. Расчетная несущая способность металлич нагеля: