Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединения внахлестку, зубчатое, лобовое, на ус

Клеевые соединения

Клеевые соединения. Виды клеев и соединений. Требования к клеевым соединениям. Технология склеивания древесины. Это наиболее прогрессивные виды соединений при заводском изготовлении клееных деревянных конструкций. Их основой являются конструкционные синтетические клеи. Эти соединения имеют ряд важных достоинств. Склеивание дает возможность из досок ограниченных размеров сечений и длин изготовлять клеедеревянные элементы несущих конструкций практически любых размеров и форм. Они могут быть прямыми и изогнутыми, постоянного, переменного и профильного сечений, высотой, измеряемой метрами, а длиной — десятками метров. Клеевые соединения являются не менее прочными, чем реальная древесина, монолитными и имеют столь малую податливость, что ее можно не учитывать при расчетах и считать клеедеревянные элементы как цельные. Клеевые соединения являются водостойкими. Они не подвержены загниванию и стойки против воздействия ряда химически агрессивных сред, что обеспечивает долговечность клеедеревянных элементов. Эти соединения технологичны и их изготовление без особых затруднений механизируется и автоматизируется, требуя ограниченных трудозатрат. При склеивании можно использовать древесину маломерную и пониженного качества путем удаления значительных пороков с последующим стыкованием. Клееные соединения являются безметальными, что важно для конструкций, эксплуатируемых в помещениях с химически агрессивными средами. Однако изготовление клеедеревянных конструкций допускается только в специально оборудованных цехах, отапливаемых, с кондиционированием воздуха и приточно-вытяжной вентиляцией, для удаления вредностей, возникающих при приготовлении и применении клеевых растворов, и под строгим лабораторным контролем. Клеевые соединения применяются также для изготовления фанеры и склеивания древесины со стальными элементами. При склеивании клеедеревянных элементов несущих конструкций в настоящее время у нас в стране применяются клеи на основе термореактивных синтетических смол (фенолформальдегидной и резорциновой, а для склеивания древесины со сталью — эпоксидной). Добавки к клеям: - наполнители – уменьшают расход вяжущего, снижает стоимость (цемент, тальк, древесная мука, асбестоволокно)

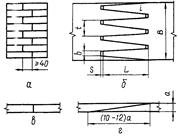

- пластификаторы – пластичность, уменьшает хрупкость -стабилизаторы – для сохранения физ. свойств во времени - ингибиторы – замедлитель хим. процессов Клеевые стыки по их расположению и особенностям работы могут быть разделены на поперечные, продольные и угловые. Стык по пластям (поперечный) представляет собой клеевое соединение досок пластями. Применяется для создания клеедеревянных элементов требуемой высоты сечения и для обеспечения их изогнутой формы по длине, поскольку препятствует распрямлению изогнутых досок в элементе, воспринимая скалывающие напряжения, а также при изгибе от нагрузок. Стык по кромкам представляет собой клеевое соединение досок кромками. Применяется при изготовлении клеедеревянных элементов с шириной сечений, большей, чем ширина отдельных досок. По высоте сечения эти стыки располагаются обыкновенно вразбежку. В этих стыках не возникает значительных скалывающих напряжений. Стык по пластям и кромкам представляет собой клеевое соединение пласти одной доски с кромкой другой. Он применяется при изготовлении клеедеревян ных элементов тавровой, двутавровой и рельсовидной форм малых сечений со стенками из досок на ребро. В нем тоже возникают напряжения скалывания при изгибе. Зубчатый шип представляет собой клеевое соединение концов досок по зубчатой поверхности в виде ряда острых клиньев, выходящих на пласти или кромки досок. Такая форма придается концам досок наборной зубчатой фрезой на фрезерном станке. Зубчатый шип характеризуется тремя параметрами — длиной зубьев l, шириной их у основания t и шириной у вершины — затуплением b. Длина зубьев обычно не превышает толщины досок, а другие параметры обеспечивают необходимый уклон зубьев по отношению к оси досок не более 1:8 и затупление не более 1 мм. Только такие параметры обеспечивают необходимую прочность стыка в элементах несущих конструкций.Зубчатый шип очень экономически эффективен, поскольку имеет малую длину, позволяет соединять короткие доски и может изготовляться автоматически.

Усовое соединение представляет собой клеевое продольное соединение концов досок по наклонным поверхностям, образованным их обрезкой под углом 1:10 к осям. Его тоже иногда применяют при заготовке длинных досок для элементов значительной длины. Клеевой шов работает в усовом соединении тоже на скалывание и растяжение, как в зубчатом шве, и достаточно прочный. Однако он имеет значительную длину, тенденцию к сдвигам в процессе склеивания и менее соответствует требованиям автоматизации изготовления. Применение усового стыка допускается только там, где отсутствует возможность изготовления зубчатого шва. Угловой зубчатый шип имеет ту же форму, что и прямой, и применяется, главным образом, при изготовлении ломаноклееных полурам (см. ниже гл. 7). Элементы этих рам располагаются под углом более 120°. Зубья шипа должны выходить только на верхние и нижние кромки соединяемых элементов в зоне упора их, срезанных под углом концов.-Такой зубчатый шип работает на сжатие с изгибом как цельнодеревянное наклонное сечение. Соединение досок по пластям под углом представляет собой клеевое соединение досок пластями по площади их пересечения. Так могут соединяться доски шириной до 10 см при угле 90° и шириной до 15 см при углах до 45° между ними. От продольных сил в этом соединении возникают скалывающие и дополнительно поперечные растягивающие напряжения ввиду эксцентричного действия сил. Клеевые соединения фанеры и фанеры с древесиной применяются при изготовлении клеефанерных конструкций. Усовое соединение фанерных листов имеет уклон кромок '/i2 и применяется для клеевого соединения кромками по длине и по ширине. У него пониженная по сравнению с цельными листами прочность ввиду неполного совпадения соответствующих шпонов фанерного листа, которая принимается равной всего 0,6 от прочности не-стыкованных участков. В некоторых случаях применяются также клеевые соединения фанеры с двусторонними накладками шириной не менее 30 толщин соединяемых листов. В случае клеевого соединения с досками при перпендикулярном направлении волокон досок к волокнам наружных шпонов фанеры ширина досок должна быть не более 10 см, чтобы при их большей ширине не возникла опасность перенапряжения клеевых швов в результате коробления досок при колебании их влажности. Все клеевые швы должны иметь минимальную толщину, измеряемую долями миллиметра, и высокую прочность, превосходящую прочность древесины при сжатии и скалывании. Прочность клеевых швов при растяжении ввиду их хрупкости невелика и соответствует примерно малой прочности древесины при растяжении поперек волокон. Адгезионные и когезионные связи клеевых швов должны быть выше прочности древесины, и клеевые соединения должны разрушаться при нагружении выше предела прочности не по клеевым швам и не по пограничным слоям, а по цельной древесине. Процесс изготовления клееных деревянных конструкций включает следующие технологические операции: распиловку бревен на пиломатериалы; сушку досок до влажности 10±2%; механическую обработку досок, включая раскрой, удаление недопу-, стимых пороков, фрезерование, стыкование досок по длине и ширине (по кромке), сортировку заготовок по нормам пороков; раскрой и стыкование листов фанеры; приготовление и нанесение клея на склеиваемые поверхности; запрессовку изготовляемого элемента или конструкции и выдержку до отверждения клея; распрессовку элемента (конструкции), его обработку и окончательную отделку.

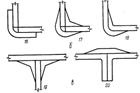

10. Соединения на лобовых врубках, шпонках. Лобовые упоры и врубки применяют для сращивания и узловых сопряжений сжатых элементов из бревен и цельных или клееных брусьев Сращивание лобовыми упорами выполняют при действии сжимающего усилия вдоль волокон древесины (рис. 3.2, а, б) и под углом к ним. Узловые соединения выполняют с помощью лобовых врубок с одним (рис. 3.2, в, г) или с двумя зубьями (рис. 3.2, д), а также с применением подушек (рис. 3.2, е). Для создания плотности и предотвращения смещения соединяемых элементов при транспортировании и монтаже конструкций их закрепляют болтами, скобами, накладками. В узловых соединениях из брусьев следует центрировать элементы по ослабленному врезками сечению (см. рис.. 3.2, в, д, ё). В лобовых врубках рабочую плоскость опирания сжатого элемента, работающую на смятие, располагают перпендикулярно действующему в нем усилию, т. е. перпендикулярно его оси. Если элемент работает на сжатие с изгибом, ее располагают перпендикулярно равнодействующей сжимающего и поперечного усилий. Лобовые упоры и врубки рассчитывают на смятие по плоскостям примыкания элементов и на скалывание древесины. Расчетную несущую способность соединений определяют: в лобовых врубках с одним зубом (см. рис. 3.2, в, г) и во врубках с подушками (см. рис. 3.2, Щ

В лобовых врубках с двумя зубьями (см. рис. 3.2, д): на смятие Nc≤(F’CM + F"CM)Rcma; на скалывание по плоскости на глубине врубки верхнего зуба N0cosa≤ (F’CM + F"CM)/Fcм*Fck’*0,8Rckcр то же, по плоскости на глубине врубки нижнего зуба N0cosa≤1,15 F”ck Rckcр В формулах Nc — расчетное усилие в примыкающем элементе; FCM — расчетная площадь смятия; FCK — расчетная площадь скалывания; F’CM, F"CM и Fck’, F”ck — соответственно площади смятия и скалывания на уровне первого и второго зубьев; RCMa — расчетное сопротивление древесины смятию под углом а к направлению волокон, определяемое по формуле (1) или рис. 1.1, a; Rckcр — расчетное среднее по площадке скалывания сопротивление древесины скалыванию: Rckcр= Rck/(1+βlск/e), lск — расчетная длина площадки скалывания, принимаемая не менее 1,5h и не более 10hвp; е — плечо сил скалывания (е = 0,5h при несимметричной врезке (рис. 3,2, ж) и е = 0,25h при симметричной (рис. 3.2, и); β = 0,25 при расчете на одностороннее скалывание растянутых элементов и β = 0,125 при расчете на промежуточное скалывание сжатых элементов (значения коэффициентов р даны при условии обжатия по плоскости скалывания и при lск/e ≥ 3).

Конструирование врубки Врубкой называют соединение, в котором усилие элемента, работающего на сжатие, передается другому элементу непосредственно без вкладышей или иных рабочих связей. За этим видом соединения сохранилось старое название «врубка», хотя в настоящее время врезки и гнезда выполняют не топором, а электро- или мотопилой, цепнодолбежником и т. п.

Основной областью применения врубок являются узловые соединения в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса к растянутому нижнему поясу. Лобовая врубка может утратить несущую способность при достижении одного из трех предельных состояний: 1) по смятию площадки упора 2) по скалыванию площадки; 3) по разрыву ослабленного врубкой нижнего пояса. Площадь смятия определяют глубиной врубки Нвр, которая ограничивается нормами. При этом несущая способность врубки из условия разрыва растянутого элемента в ослабленном сечении при правильном центрировании узла всегда обеспечивается с избыточным запасом прочности. Решающее значение имеет как правило несущая способность врубки, исходя из условий скалывания. К врубкам относятся: Лобовые упоры, которые можно представить в виде фрагмента узла конструкции фермы, врезанной в нижний пояс. Глубина врубки принимается 2см<hвр<h/4. Расчет лобового упора производится на смятие фрагмента узла под углом к волокнам древесины в месте контакта от усилия Nc, а также на смятие и скалывание фрагмента врезанного в нижний пояс от разницы усилий в смежных панелях нижнего пояса фермы. Лобовая врубка Глубина врубки рекомендуется 2см<hвр<h/3. Длина площадки скалывания принимается не менее 1,5h и не менее 10hвр. При конструировании лобовых врубок усилия необходимо центрировать с опорной реакцией. Это требование обеспечивается опорной подушкой. Для того, чтобы вертикальная составляющая N1 надежно прижимала сжатый элемент в месте контакта к нижнему поясу, между ними оставляется зазор 2-3см. Для предотвращения взаимного смещения сопрягаемых элементов и повышения надежности от возможного скалывания устанавливаются аварийные связи. Расчет зоны лобовой врубки производится из условия прочности на смятие и на скалывание N/Fсм<Rсмa. Площадка смятия в сжатом элементе сминается вдоль волокон, а в растянутом под углом к направлению его волокон, поэтому проверка производится для растянутого элемента, где В результате врубки растягивающее усилие в нижнем поясе приложено с эксцентриситетом, что вызывает изгибающий момент. В этом случае расчет нижнего пояса ведется как внецентренно-растянутого элемента, где М=Npe В связи с неравномерностью скалывающих напряжений по длине площадки скалывания инженерная методика оперирует средней величиной напряжений

Где b=0.25 при отношении lск/e>3 Путем несложных вычислений требуемую длину площадки скалывания можно определить по формуле

Лобовая врубка на упор. При малом угле наклона примыкания верхнего пояса к нижнему применение лобовой врубки нецелесообразно. С уменьшением угла увеличивается усилие скалывания и, поэтому более надежным решением узла является лобовая врубка на упор. В лобовом упоре торец верхнего пояса полным своим сечением упирается в опорный вкладыш. Опорный вкладыш передает вертикальную составляющую N на подкладку и опорную подушку, а горизонтальную составляющую - нижнему поясу через металлические натяжные хомуты, деревянные накладки и нагели. Лобовая врубка на упор имеет ряд преимуществ. Благодаря развитой площади смятия опорного вкладыша несущая способность по смятию значительно больше, чем лобовой врубке, отсутствие площадки скалывания и отсутствие ослаблений врубкой повышает надежность соединения. Существенным недостатком этого вида соединения является повышенный расход металла и трудоемкость.

11,12 Соединения на цилиндрич. И пластинчатых нагелях. Нагели применяют для соединения деревянных и жестких пластмассовых элементов.Цилиндрические нагели из стали прим в видестержней, болтов, гвоздей и винтов. Из остальных материалов в виде стержней Нагели бывают:симметричные двух и многошовные, несимметричные двух и много.В соединениях на цилиндрич стержняхдля предотвращ раздвижки ставят не менее 3х стяжных болтов. Пластинчатые нагели прим только для сплачивания брусьев и брёвен в составных балках. Число нагелей в соединении: Пластинчатые нагели

Цилиндрические нагели

13. Соединения на вклеенных стержнях. Их конструктивные и технологические параметры. Основы расчета. Напряженно-деформированное состояние соединений на вклеенных стержнях. Соединения на вклеенных стальных стержнях, из арматуры периодического профиля диаметром 12—25 мм, работающих на выдергивание и продавливание, допускается в условиях эксплуатации конструкций при температуре окружающего воздуха, не превышающую 35оС Предварительно очищенные и обезжиренные стержни вклеивают составами на основе эпоксидных смол в просверленные отверстия или в профрезерованные пазы (рис.). Диаметры отверстий или размеры пазов следует принимать на 5 мм больше диаметров вклеиваемых стрежней. Вклееные стальные стержни для соединения растянутых, изгибаемых, сжато-изгибаемых элементов из клееной древесины массивных сечений, для решения жестких узловых соединений как отдельных элементов дк, так и соединений с жб и дк. Принцип вклеивания металлических стержней положен и основу изготовления армированных деревянных конструкций. ' Ориентация вклееных стержней относительно волокон древесины может быть различна и определяется конструктивными требованиями к узловым соединениям и величиной действующих усилий. Для растянутых элементов с небольшими усилиями используется вклеивание вдоль волокон. И узлах, где усилия прикладываются поперек волокон древесины, а площадь смятия мала, вклеивание осуществляется поперек волокон. Так же нклеивание стержней поперек волокон рекомендуется для обеспечения надежности клееных конструкций при недостаточном контроле качества склеивания, а также при наметившемся расслаивании клееного пакета. Для стыков большепролетных клееных конструкций, где имеет место шачительные растягивающие усилия и изгибающие моменты, вклеивание стержней должно осуществляться под углом 30-40° к волокнам древесины (рис. 5.10). Исследования проводимые в течении многих лет С. Б. Турков-еким показали, что прочность соединений на наклонно вклееных стержнях иыше прочности сечения клееных соединяемых элементов. В этом случае и клееные стержни играют ту же роль, что и анкера закладных деталей в же-иезобетоне. Технология вклеивания группы наклонных стержней осуществляется с исп. трубчатого кондуктора, кот. засверливает отверстия. Соед. двух эл-тов с вклеенными закладными деталями осущ. С помощью эл. сварки или на болтах. При эл-сварке необходимо соблюдать режим сварки, чтобы избежать обугливания древесины и деструкции эпоксидного клея. Расчетную несущую способность такого стержня на выдергивание или продавливание вдоль и поперек воло T=Rскπ(d+0.005)lkск . где d- диаметр вклеиваемого стержня, м; l – длина заделываемой части стержня, м, к-рую следует принимать по расчету, но не менее 10d, и не более 30d; kск- коэф. Учитывающий распределение напряжений сдвига в зависимости от длины заделываемой части стержня, к-рый определяют по ф-ле kск=1.2-0.02*(l/d), Rск- расчетное сопротивление древесины скалыванию. Расстояние м/у осями вклеиваемых стержней, вдоль волокон следует принимать не менее 3d, а до наружних граней не менее 2d. Расстояние между осями вклеенных стержней, вдоль волокон следует принимать не менее S2 = 3d, а до наружных граней — не менее S3=2d

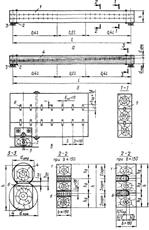

14,15. МЕТАЛЛОДЕРЕВЯННЫЕ ФЕРМЫ С ПРЯМОЛИНЕЙНЫМИ ПОЯСАМИ ИЗ БРУСЬЕВ Металлодеревянные фермы применяются обычно в бесчердачных покрытиях зданий пролетом / = 12...24 м. Однако при небольшом усложнении конструкции их можно применять и для поддержания подвесных потолков. По очертанию металлодеревянные фермы с прямолинейными поясами могут быть треугольными, двускатными, односкатными и рыбообразными. Эти фермы собираются из крупных, удобных для перевозки и сборки блоков, изготавливаемых на заводах. Нижние пояса и растянутые элементы решеток выполнены из круглой стали или из уголков. Верхние пояса ферм в зависимости от их пролета, размеров панелей и нагрузок выполняют либо из цельных брусьев (одного или двух), либо из составных элементов. Узлы верхнего пояса решены с эксцентриситетом (—е). Наиболее простыми являются треугольные фермы с разрезным и неразрезным верхним поясом из цельных брусьев с металлическими соединениями в узлах, разработанными ЦНИИСК (рис. 118). Сжатые деревянные элементы решеток в таких фермах примыкают в узлах лобовым упором через металлические детали, что исключает влияние на прогиб ферм усушки древесины в узлах. В опорных и средних узлах сжатые элементы верхнего пояса упираются в сварные коробки. На рис. 119 (схема 8 табл. 15) изображены узлы односкатной фермы с составным верхним поясом, разработанной ЦНИИСК. В ферме нет врубок — передача усилий в узлах происходит лобовым упором торцов элементов. Сечение верхнего пояса состоит из двух брусьев по высоте с прокладками между ними и стянутыми болтами. Верхний брус работает на изгиб от местной нагрузки, как многопролетная неразрезная балка, нижний — на сжатие продольной силой в поясе с эксцентриситетом —е от своей оси и на изгиб от сосредоточенных сил в местах прокладок (рис. 119, б). Многопролет-ность верхнего бруса и разгружающий момент в нижнем брусе позволяют проектировать верхний пояс, используя имеющийся сортамент пиломатериалов, для ферм пролетом до 24 м. Составные верхние пояса ферм могут выполняться из брусьев на пластинчатых нагелях. Конструирование их узлов основано на тех же принципах, что и ферм ЦНИИСК.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.119.199 (0.032 с.) |

N-расч усилие;Т-наим.расч несущ способность нагеля в одном шве; п- кол-во швов. Расчет нагелей из пластмасс на срез:

N-расч усилие;Т-наим.расч несущ способность нагеля в одном шве; п- кол-во швов. Расчет нагелей из пластмасс на срез:  где R-расчетн сопротивл мат на срез. Расчетная несущая способность нагеля из жестких пластмасс:

где R-расчетн сопротивл мат на срез. Расчетная несущая способность нагеля из жестких пластмасс:  где Rсм-расч сопротивл материала соед элементов, принимаемое 0.75Rc кН/см2 Rн-расчетн сопротивл нагеля изгибу.

где Rсм-расч сопротивл материала соед элементов, принимаемое 0.75Rc кН/см2 Rн-расчетн сопротивл нагеля изгибу.  , где Ка-коэф анизотропии; Кс – коэф поперечных размеров сечения. Расчетная несущая способность металлич нагеля:

, где Ка-коэф анизотропии; Кс – коэф поперечных размеров сечения. Расчетная несущая способность металлич нагеля:

кон в растянутых и сжатых стыках элементов деревянных конструкций из сосны и ели следует определять по формуле

кон в растянутых и сжатых стыках элементов деревянных конструкций из сосны и ели следует определять по формуле