Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 24 Автоматизированное проектирование деталей машин (0,25/0,25/0,25)

План лекции: 1. Виды обеспечения САПР 2. Жизненный цикл СТС 3. Стадии проектирования

Проектная реализация целей и идей АП происходит в рамках САПР. САПР определенна ГОСТ-235010 как организационно техническая система состоящая из комплекса средств автоматизации проектирования, взаимодействующая с подразделениями проектных организаций и выполняющая автоматизированное проектирование. Средства САПР можно сгруппировать по следующим видам обеспечения: ТО, МО, ПО, ИО, ЛО, МеО, ОО. Проектирование, при котором все проектные решения или их часть получают путем взаимодействия человека и ЭВМ называют автоматизированным, в отличии от ручного (без использования ЭВМ) или автоматического (без участия человека) на промежуточных этапах проектирования. В технике дисциплину, в которой исследуются сложные технические системы и их проектирование называют системотехникой, в ней изучаются проблемы анализа и синтеза СТС; это научное направление, охватывающее проектирование, создание, испытание и эксплуатацию сложных систем. СТС можно рассматривать во времени и в пространстве. Описание существование СТС во времени приводит к понятию жизненного цикла системы, а в пространстве к понятию внешней среды, с которой взаимодействует СТС в процессе функционирования. Под жизненным циклом СТС понимается структура процесса ее разработки, производства и эксплуатации охватывающее время от возникновения идеи создания системы до снятия ее с эксплуатации. Жизненный цикл включает следующие составляющие: 1 Планирование, включающее в себя обоснование создания СТС. 2 Научно-исследовательские работы, завершающиеся формированием основных требований к системе и разработкой технического задания на создания СТС. 3 Проектирование, завершающееся разработкой проектной документации на создания СТС. 4 Производство, т.е. создание проектируемого системы или объекта. 5 Эксплуатация. Очень часто рассматривают еще 6-ю составляющую модернизации или модификации системы.

АСУП АСУТП АСП АСНИ САПР АСТПП АССИ

I II III IV V

Рисунок

Автоматизация жизненного цикла СТС АСП – автоматизированная система планирования АСНИ – автоматизированная система научных исследований

АСУП – автоматизированная система управление производством АСУТП – автоматизированная система управления технологическим процессом АСТПП - автоматизированная система технологической подготовки производства АССИ – автоматизированная система стратегических исследований Составляющие один и два, включающие планирование и исследование, называются внешним проектированием или макропроектированием. Эти составляющие включают: 1. Предпроектные исследования 2. Разработку технического задания на создания СТС. Составляющая III называется внутренним проектированием или микропроектированием. Внутреннее проектирование включает следующие стадии: 1. Предварительное проектирование 2. Эскизное проектирование 3. Техническое проектирование 4. Рабочее проектирование На стадии предварительного проектирования формируются основные параметры облика системы, обеспечивающие выполнение требований технического задания. Итогом этого этапа является техническое предложение на разработку проекта, которое после согласования и утверждения в установленном порядке является основанием для эскизного проектирования. Основной задачей эскизного проектирования является уточнение параметров и характеристик системы, связанное с проектно-конструкторской проработкой ее основных подсистем и агрегатов, формированием их облика, Результатом выполнения данного этапа является эскизный проект, после согласования и утверждение в установленном порядке он служит основанием для технического проектирование. На стадии технического проектирования применяются окончательные технические решения и прорабатываются окончательно части проекта, составляется проектно-конструкторская документация, которая должна содержать полное представление об устройстве. ТП после согласование и утверждения в установленном порядке служит основанием для рабочего проектирования. На стадии рабочего проектирования детально прорабатываются все технические решение, т.е. проект окончательно детализируется. Составляющая IV- технологическое проектирование заключается в решении задач технологической подготовки производства. Это разработка маршрутов, операций и переходов технологических процессов обработки деталей, сборки и монтажа всех сборочных единиц, включающая выбор оснастки, инструмента и технологического оборудования.

Тема 25 Экономические основы проектирования машин и оборудования (0,5/0,5/0,5 часа) План лекции: 1. Общие сведения 2. Понятия «коэффициента использования машины», «рентабельности», «экономического эффекта», «срока окупаемости», 3. Структурный анализ 4. Влияние долговечности, отдачи и эксплуатационных расходов на экономический эффект

Экономический фактор играет первостепенную роль в конструировании. Частности конструкции не должны заслонять основной цели конструирования — увеличения экономического эффекта машин. Многие конструкторы считают, что экономически конструировать -значит уменьшать стоимость изготовления машины, избегать сложных и дорогих решений, применять наиболее дешевые материалы и наиболее простые способы обработки. Это только небольшая часть задачи. Главное значение имеет то, что экономический эффект определяется величиной полезной отдачи машины и суммой эксплуатационных расходов за весь период работы машины. Стоимость машины является только одним, не всегда главным, а иногда и очень незначительным составляющим этой суммы. Экономически направленное конструирование должно учитывать весь комплекс факторов, определяющих экономичность машины и правильно оценивать относительное значение этих факторов. Это правило часто игнорируют. Стремясь к удешевлению продукции, конструктор нередко добивается экономии в одном направлении и не замечает других, гораздо более эффективных путей повышения экономичности. Более того, частная экономия, осуществляемая без учета совокупности всех факторов, нередко ведет к снижению суммарной экономичности машин. Главными факторами, определяющими экономичность машин, являются величина полезной отдачи машины, долговечность, надежность, расходы на оплату труда операторов, потребление энергии и стоимость ремонтов. Коэффициент использования машины представляет собой отношение времени фактической работы машины за определенный период к длительности этого периода. Пусть H - период эксплуатации машины, h - фактическое время работы машины за этот период. Средний за период эксплуатации коэффициент использования

Если машина работает до полного исчерпания своего механического ресурса, то h представляет собой долговечность машины D (общую возможную ее наработку за период эксплуатации). Тогда

Величина ηисп для машин, работающих по календарному режиму, зависит главным образом от: 1) числа рабочих смен и 2) холостого времени (простои из-за неисправностей машины, недогрузка из-за нарушений производственного ритма). При работе в одну, две и три смены средние значения коэффициента использования соответственно ηисп =0,2; 0,4; 0,6, при круглогодичной непрерывной работе ηисп =0,95 ÷ 1. У машин периодического действия, например машины сезонного применения, коэффициент использования снижается до 0,05–0,1. Рентабельность машины q выражается отношением полезной отдачи машины От за определенный период к сумме расходов Р за тот же период:

Сумма расходов в общем случае складывается из стоимости: Эн — расходуемой энергии, Мт — материалов и заготовок, Ин — инструмента, Тр — оплаты труда операторов, Об — технического обслуживания, Рм — ремонта, Нк — накладных цеховых и заводских расходов, Ам — амортизационных расходов:

Р = Эн + Мт + Ин + Тр + Об + Рм + Нк + Ам. (4)

Величина q должна быть больше 1, иначе машина будет работать убыточно и смысл ее существования утрачивается. Экономический эффект. Годовой экономический эффект от работы машины (годовой доход)

где От — годовая отдача, руб./год; Р — сумма эксплуатационных расходов Р, руб./год. Суммарный экономический эффект ∑Q за весь период службы машины (общий доход) равен разности суммарной отдачи ∑Q и суммы расходов ∑Р за период службы (в рублях):

∑Q = ∑Q - ∑Р

или согласно формуле (4)

∑Q = ∑Q - (∑Эн + ∑Мт + ∑Ин + ∑Тр + ∑Oб + Нк + ∑Рм + ∑Ам) (6)

Отдача машины и эксплуатационные расходы, за исключением ∑Ам и ∑Рм, пропорциональны продолжительности фактической работы h за период эксплуатации. Амортизационные расходы за период эксплуатации равны стоимости С машины. Ремонтные расходы не находятся в прямой зависимости от h; их размер и периодичность определяются условиями эксплуатации и надежностью, машины. Выделяя факторы ∑Рм и Ам = С, получаем

∑Q = h [От - (Эн + Мт + Ин + Тр + Об + Нк)] - ∑Рм – С (7)

Если машина работает до исчерпания механического ресурса (h = D), то ∑Q = D [От - (Эн + Мт + Ин + Тр + Об + Нк)] - ∑Рм - С. (8)

Повышение отдачи может выражаться или в увеличении числа единиц продукции, или в увеличении стоимости каждой единицы (повышение качества продукции, увеличение объема операции, выполняемых над заготовкой). В первом случае расход материалов и инструмента пропорционален отдаче: Мт + Ин = aОт, где a — доля стоимости материала и инструмента в стоимости продукции, колеблющаяся в зависимости от профиля продукции в пределах 0,1 – 0,5. В таком случае уравнение (8) приобретает следующий вид:

∑Q = D [От(1 - a) - (Эн + Тр + Об + Нк)] - ∑Рм - С. (9)

Накладные расходы принято выражать в долях трудовых затрат: Нк = bТр, где b — фактор пропорциональности, колеблющийся в зависимости от типа и организационной структуры производства в пределах 0,5 – 3. Введем эту зависимость в уравнение (9), тогда получаем

∑Q = D [От (1 - а) + Эн + (1 + b) Тр + рб] - 2Рм - С. (10)

Срок окупаемости Нок определяется как период службы, при котором суммарный экономический эффект равен стоимости машины, т. е.

С = Нок ηисп (От - Р) - Ам, (11)

где Р — годовые эксплуатационные расходы,

Р = Эн + Мт + Ин + Тр + Об + Нк.

Затраты на ремонт, как правило весьма малые в первые годы эксплуатации, игнорируют. Расход на амортизацию за срок окупаемости

где H — период службы машины, см. формулу (2). После подстановки значения Ам в уравнение (11) получаем

Коэффициент эксплуатационных расходов. Назовем коэффициентом эксплуатационных расходов k отношение суммы расходов за весь период работы машины к ее стоимости:

Тогда уравнение (8) можно представить в следующем виде:

∑Q = DOt - kC. (15)

Коэффициент стоимости машины (процентное отношение стоимости машины к сумме расходов)

Как видно из формулы (14), коэффициент эксплуатационных расходов возрастает с увеличением долговечности и при больших значениях D может достигать 50 – 100. Соответственно снижается доля стоимости машины в общей сумме расходов.

Тема 26 Основы триботехники (0,5/0,25/0,25 часа) План лекции: 1. Общие сведения 2. Виды трения 3. Понятия «коэффициента трения»

Триботехника (от греч. tribo — растираю) занимается изучением взаимодействия сопряженных или контактирующих поверхностей деталей машин при их относительном перемещении. Детали могут соприкасаться друг с другом как непосредственно, так и через слой смазочного материала. Роль смазочного материала, находящегося в зоне контакта перемещающихся друг относительно друга деталей, может быть различной, в зависимости от того, полностью ли разделяет слой смазки детали или нет. Кроме того, даже в случае полного разделения деталей пленкой масла цели конструктора могут быть различными: снижать ли силу трения между этими деталями или повышать ее. Поэтому возможные случаи рассматриваются в такой последовательности: детали перемещаются друг относительно друга без смазки (рисунок 65, а — «сухое» трение); в зоне контакта деталей есть смазка, но она не разделяет микронеровностей деталей (рисунок 65, б — граничное трение); слой смазки полностью и с запасом — зазором 8 разделяет микронеровности деталей (рисунок 65, в — жидкостная смазка). При перемещении деталей друг по другу без смазки в основном имеют место следующие виды трения: •трение при микросмещениях (так называемое «ёрзание»), например, за счет упругих деформаций или выборки зазоров; •трение скольжения динамическое, или в движении; •трение качения.

а б в а — «сухое» трение; б — граничное трение; в — жидкостная смазка

Рисунок 65 – Виды трения деталей друг по другу

В первом случае возникает так называемая фреттинг-коррозия (коррозия при трении) на небольших площадках. Продукты изнашивания из зоны контакта не удаляются и играют роль абразивных частиц. Такая картина характерна, например, для резьбовых, шпоночных, шлицевых соединений.

При трении скольжения микронеровности одной детали трутся по таковым же второй детали, в результате чего идет активное разрушение поверхности. Особенно плохо, когда детали изготовлены из одинакового материала, причем недостаточно твердого, а давление одной детали на другую большое. В этом случае характерны задиры, возникающие в результате холодной «микросварки» одних выступов с другими. Здесь целесообразны такие пары трения, как закаленная сталь с полированной поверхностью и антифрикционный материал, например бронза. Такое трение имеет место в сухих фрикционных муфтах, резьбах без смазки, таких же направляющих и т. д. Трение качения существенно сокращает износ при отсутствии смазки, но он все-таки есть. Причины его видны на рисунок 65, а: микронеровности самого различного профиля «вдавливаются» друг в друга при нажиме и разрушаются при вращении. Кроме того, трение качения только теоретически может протекать без скольжения. На самом деле оно присутствует (хотя бы из-за упругой деформации тел) и усугубляет изнашивание. При граничном трении в зависимости от толщины масляной пленки, обусловленной в основном скоростью взаимного перемещения деталей друг по другу — качения или скольжения, уже часть микронеровностей не задевает друг за друга, но наиболее выступающие, конечно, соприкасаются. Сила трения, определяемая (как для «сухого», так и для граничного трения) коэффициентом трения, равна

f = N/F,

где N — сила, сдавливающая детали; F — сила, сдвигающая эти детали, или сила трения; с увеличением толщины масляной пленки она уменьшается.

Тема 27 Оформление конструкторской документации (0,5/-/- часа) План лекции: 1. Понятие об Единой системе допусков и осадок (ЕСДП) 2. Понятия: номинальный размер, предельный размер, допуск, поле допуска, посадка, зазор, натяг. 3. Система вала, система отверстия. Образование посадок в этих системах 4. Понятия о допусках формы и расположения поверхностей и шероховатости поверхностей.

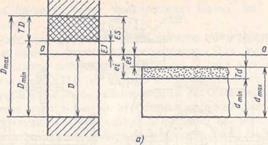

Единая система допусков и посадок – ЕСДП (ГОСТ 25346 – 82 и ГОСТ 25347 – 82) регламентирована стандартами СЭВ и соответствует требованиям Международной организации по стандартизации – ИСО. Основные термины и обозначения ЕСДП Номинальным размером называют размер изделия, полученный по расчету или выбранный по конструктивным соображениям. Изготовленные изделия всегда имеют некоторые отклонения от номинальных размеров. Для того чтобы изделие отвечало своему целевому назначению, его размеры должны выдерживаться между двумя допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшим и наименьшим предельными размерами называют полем допуска. На рисунке 28.1 показа графический способ изображения допусков и отклонений (поле допуска отверстии – охватывающая деталь – заштриховано клеткой, а поле допуска вала – охватываемая деталь – заштриховано точками).

а)

б) Рисунок 28.1 – Поля допусков отверстия и вала

На рисунке 28.1 приведены следующие обозначения: Dmax – наибольший предельный размер отверстия; Dmin – наименьший предельный размер отверстия; TD – допуск отверстия dmax – наибольший предельный размер вала; dmin – наименьший предельный размер; Td – допуск вала; 00 – нулевая линия, положение которой соответствует номинальному размеру; ES – верхнее отклонение отверстия; EI – нижнее отклонение отверстия; es – верхнее отклонение вала; ei – нижнее отклонение вала. На рисунке 28.1, а) изображены отверстия и вал и их поля допусков; на рисунке 28.1, б) – только поля допусков (упрощенная схема).

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.243.184 (0.074 с.) |

(1)

(1) (2)

(2) (3)

(3) (5)

(5) (12)

(12) (13)

(13) (14)

(14) (16)

(16)