Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 2 Соединения деталей машин

Тема3 Соединения (0,5/0,25/0,25) План лекции: 1. Общие сведения о соединениях 2. Классификация соединений 3. Сравнительный анализ соединений

Для получения машиностроительных изделий готовые детали, сборочные единицы и агрегаты чаще всего соединяют между собой сборкой. Например, бронзовый венец червячного колеса напрессовывают на чугунную ступицу. Само колесо соединяют с валом с помощью шпонки или шлицов, а концы вала сажают на посадку с натягом в подшипники. Собранные валы с зубчатыми колесами и подшипниками помещают в корпус редуктора, в частности изготовленный сваркой, с которым его крышка соединяется с помощью штифтов и болтов. Таким образом, получается готовое изделие, называемое редуктором. Видим, что в процессе изготовления редуктора детали приходится соединять друг с другом с помощью соединений как с возможностью разборки, так и без такой возможности. Зубчатые или червячные колеса, посаженные на вал с помощью: шпонок или шлицов, можно снова снять с этого вала. Крышку редуктора также можно многократно снимать и надевать на корпус штифтами, завинчивая и развинчивая резьбовые соединения — Соединения, которые позволяют разъединять детали без их повреждения, называются разъемными. К таковым относятся резьбовые, штифтовые, шпоночные, шлицевые и ряд других соединений. Корпус редуктора и, возможно, его крышку, изготовлен сваркой из заготовок, уже разобрать нельзя. Также обычно не разбирают зубчатый венец, напрессованный или посаженный горя посадкой на ступицу. Соединения, которые не позволяют разбирать детали без их повреждения, называются неразъемными. К таковым относятся сварные, паяные, клееные, клепаные и частично соединения с натягом. О последних следует сказать особо, так как они относятся группе неразъемных соединений условно. Дело в том, что в принципе такие соединения можно определенное количество собирать и разбирать. Здесь все зависит от степени натяга, с его получения, материалов и технологической целесообразности. Соединения с небольшим натягом достаточно тверды Соединения с высокими значениями натягов, полученные прессованием, можно расспрессовывать лишь небольшое количество раз, причем качество сборки с каждым разом будет ухудшаться (поверхности «шабрятся» при относительном перемещении деталей). Соединения же, полученные с помощью температурной (горячей, холодной или комбинированной) посадки, обычно при распрессовке повреждаются настолько сильно, что их разборку обычно не производят.

Следует отметить, что заклепочные соединения в общем машиностроении практически вытеснены сваркой, пайкой, склеиванием, а также различными резьбовыми соединениями. Они пока используются в особых случаях, например в самолетостроении, хотя постепенно вытесняются. Поэтому в настоящем курсе заклепочные соединения не рассматриваются. Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми деталями, иначе конструкция может получиться нерациональной. Кроме прочности, от соединений иногда требуются и другие свойства, чаще всего герметичность, которая достигается различными способами — тщательным выполнением сварки или пайки, применением герметиков или прокладок в резьбовых соединениях и т.д. Выбор типа соединения определяет конструктор.

Тема 4 Резьбовые соединения (0,5/0,5/0,5 часа) План лекции: 1. Общие сведения 2. Метрическая резьба 3. Соотношение между силами и моментами, действующими на резьбовые детали в процессе затяжки

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. Легко и просто обеспечивает сборку и разборку. Резьбовое соединение образуют две детали. У одной из них на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой поверхности выступы – соответственно наружная и внутренняя резьбы. Резьбы формируют на цилиндрических или конических поверхностях. Наибольшее распространение имеют цилиндрические резьбы. Достоинства резьбовых соединений. 1. Обеспечивают возможность многократной сборки – разборки. 2. При небольшой силе на ключе создают значительные силы затяжки вследствие клинового действия резьбы и большого отношения длины L гаечного ключа к радиусу r резьбы (L/r» 28). Так, сила затяжки винта М12 может составлять 20000 Н.

3. Позволяют производить сборку деталей при различном взаимном их расположении. Тем самым с помощью резьбовых деталей можно выполнять регулирование, в том числе и регулирование осевого положения деталей на валу или осевого положения самого вала в корпусе. Недостаток – сравнительно большие размеры и масса фланцев для размещения гаек или головок винтов. Применение. Резьбовые детали в виде винтов, болтов и шпилек с гайками применяют для крепежа – соединения нескольких деталей в одно целое. Роль гайки может выполнять корпусная деталь. Примеры соединений с помощью резьбовых деталей: – соединение в одно целое отдельных секций мостов, подъемных кранов; – соединение нескольких сборочных единиц (редуктора и фланцевого электродвигателя; картера, блока цилиндров и головки блока в двигателе внутреннего сгорания; колеса с полуосью автомобиля); - соединение деталей (крышки и основания корпуса редуктора; крышек подшипников с корпусом коробки передач); - крепление узлов и деталей на основании (редуктора на плите; плиты к полу цеха; резца в суппорте токарного станка). Конические резьбы обеспечивают требуемую плотность (непроницаемость) соединения без каких–либо уплотнений – за счет радиального натяга. Их применяют для соединительной трубной арматуры, пробок, заглушек, штуцеров гидравлических систем, пресс–масленок. Наряду с соединениями резьбовые детали применяют: - в передачах винт – гайка, служащих для преобразования вращательного движения в поступательное; - для регулирования осевых зазоров в подшипниках качения, регулирования конического зубчатого и червячного зацепления и др.

Рисунок 3 – Основные геометрические параметры метрической резьбы На рис. 3 приведены основные геометрические параметры метрической резьбы – основной для крепежных изделий: d – наружный диаметр наружной резьбы (номинальный диаметр резьбы); d1 – внутренний диаметр наружной резьбы; d2 – средний диаметр (ширина впадины равна ширине выступа); d3 – внутренний диаметр наружной резьбы по впадине; a – угол профиля; Р – шаг; Н– высота исходного треугольника:

Н1 – рабочая высота профиля:

D, D1 и D2 – соответственно наружный, внутренний и средний диаметры внутренней резьбы. Поскольку угол подъема винтовой линии зависит от диаметра цилиндра (причем угол подъема больше на меньшем диаметре), то принято угол y подъема резьбы определять на среднем диаметре d2:

Резьба одного номинального диаметра может иметь разные шаги. Так, для резьбы М64 крупный шаг – 6мм, мелкие шаги – 4; 3; 2; 1,5; 1мм. Меньшему шагу соответствует больший внутренний диаметр d3 (рис. 4). Для крепежных деталей желательно применять резьбы с крупным шагом. Резьбы с мелким шагом меньше ослабляют деталь, их отличает повышенное самоторможение, так как при малом шаге угол подъема винтовой линии мал. Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок (крепление колеса автомобиля, свечи зажигания ДВС), а также в тонкостенных и мелких деталях, регулировочных устройствах (точная механика, приборы). Обычно применяют предварительно затянутые резьбовые соединения. Первоначальной затяжкой создают давление на стыке соединяемых деталей, что обеспечивает необходимую жесткость соединения и плотность стыка.

Рисунок 4 – Шаг метрической резьбы

Тема 5 Шпоночные и шлицевые соединения. (0,5/-/- часа) План лекции: 1. Общие сведения о шпоночных соединениях 2. Соединения с призматическими шпонками 3. Соединения с сегментными шпонками 4. Общие сведения о шлицевых соединениях 5. Соединения с прямобочным профилем 6. Соединения с эвольвентным профилем 7. Соединения с треугольным профилем

Шпоночные соединения Шпоночное соединение образуют вал, шпонка и ступица детали (колеса, шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Назначение шпоночных соединений – передача вращающего момента между валом и ступицей. Достоинства шпоночных соединений – простота конструкции и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа, вследствие чего их применяют во всех отраслях машиностроения. Недостатки – невысокая нагрузочная способность; в большинстве случаев необходима ручная подгонка при установке шпонки в паз вала; шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Применение. Шпоночные соединения применяют для передачи вращающего момента между валами и установленными на них зубчатыми и червячными колесами, шкивами, звездочками, полумуфтами. В качестве неподвижных наиболее рациональны шпоночные соединения, сочетающиеся с посадкой ступицы на вал с натягом, обеспечивающей хорошее центрирование ступицы на валу и исключающей контактную коррозию. Направляющие и скользящие шпонки иногда используют в подвижных в осевом направлении соединениях ступицы с валом (например, передвижной блок шестерен коробки скоростей). Вследствие низкой несущей способности эти соединения при новом проектировании заменяют подвижными шлицевыми соединениями. Соединения с призматическими шпонками. Призматическая шпонка представляет собой прямоугольную призму (рис. 17,а). Другие исполнения имеют закругление одного или двух торцов (рис. 17,б). Закругленные торцы шпонки облегчают установку ступицы детали на вал при незначительном несовпадении боковых поверхностей шпонки и паза в отверстии детали.

Рисунок 17 – Призматические шпонки Паз в ступице выполняют протяжкой или долбяком. Паз под шпонку на валу выполняют в единичном и мелкосерийном производстве концевой фрезой (рис. 18,а),в крупносерийном и массовом производстве – дисковой фрезой (рис. 18,б). Для паза, выполненного концевой фрезой, необходима ручная пригонка. Нарезание дисковой фрезой более производительно, а точность выполнения паза выше. Но паз имеет наклонный участок. Устанавливаемая на вал деталь может захватить шпонку, сместить ее до наклонного участка. Произойдет заклинивание. Поэтому шпонку необходимо крепить в пазу, например, винтами. Такое крепление применяют для направляющих шпонок, имеющих большую длину.

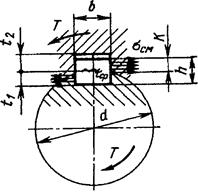

Рисунок 18 – Способы получения шпоночного паза на валу Установку шпонки в паз на валу выполняют с натягом. Глубина паза – 0,6 от высоты h шпонки. Выступающая часть шпонки входит в паз ступицы, устанавливаемой на вал детали. Призматическая шпонка не удерживает деталь от осевого смещения вдоль вала. На рис. 19 показано поперечное сечение шпоночного соединения. Размеры призматических шпонок стандартизованы. В стандарте указаны для каждого диаметра d вала значения ширины b и высоты h шпонки, глубины паза на валу t 1и в ступице t2. Стандартизованы также длины l шпонок.

Рисунок 19 – Поперечное сечение шпоночного соединения Рабочими являются боковые, более узкие грани шпонок высотой h. При передаче вращающего момента с вала на деталь боковые (рабочие) поверхности шпонки испытывают действие напряжений смятия σсм, продольное сечение – действие напряжений среза tср. При расчетах на прочность принимают, что шпонка нагружена окружной силой 2·103 T/d, а напряжения смятия равномерно распределены как по высоте, так и по длине шпонки. Глубина врезания шпонки в вал такова, что на прочность достаточно рассчитать выступающую из вала часть высоты шпонки. Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам стандарта в зависимости от диаметра вала. Размеры шпонок и пазов подобраны так, что прочность шпонок на срез и изгиб обеспечена, если выполнено условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие. Шлицевые соединения Шлицевое соединение образуют выступы (зубья) на валу (рис. 22), входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Рисунок 22 – Шлицевое соединение Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены как одно целое с валом. Назначение шлицевых соединений – передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении. Достоинства шлицевых соединений по сравнению со шпоночными: 1. Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три). 3. Большая несущая способность вследствие большей суммарной площади контакта. 4. Взаимозаменяемость (нет необходимости в ручной пригонке). 5. Большее сопротивление усталости вследствие меньшей глубины впадины и меньшей поэтому концентрации напряжений, особенно для эвольвентных шлицев. Недостатки – более сложная технология изготовления, а следовательно, более высокая стоимость. Шлицевые соединения различают: · по характеру соединения – неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка); · по форме выступов – прямобочные, эвольвентные, треугольные. Соединения с прямобочным профилем (рис. 22; 23). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов. Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или боковым поверхностям b выступов. Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих – практически отсутствует, не центрирующих – значительный. Центрирование по наружному диаметру D (рис. 23,а).В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок. По внутреннему диаметру d между деталями существует зазор. При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия σсм. В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (£ 350 НВ).

Рисунок 23 – Шлицевое соединение с прямобочным профилем Центрирование по внутреннему диаметру d (рис. 23,б).Применяют при высокой твердости ступицы (³ 45 HRC), например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном. Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – шлифованием на внутришлифовальном станке, на валу – шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга. По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру. Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов). Центрирование по боковым поверхностям b (рис. 23,в).В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами. Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Тема 6 Сварные соединения. (0,5/0,5/0,5 часа) План лекции: 1. Общие сведения 2. Сварные стыковые соединения 3. Сварные нахлесточные соединения 4. Сварные тавровые соединения

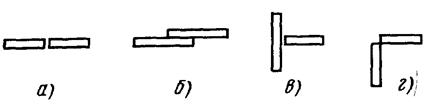

Сварные соединения – наиболее распространенный тип неразъемных соединений. Их получают формированием межатомных связей в свариваемых деталях путем местного нагрева в зоне их соединения до жидкого состояния или путем пластического деформирования деталей в зоне стыков с нагревом или без нагрева (сварка взрывом). Преимущественно сварное соединение образуют путем местного нагрева: – с расплавлением металла без приложения сипы (сварка электродуговая, газовая, электронно-лучевая), – без расплавления металла и с приложением силы. Металл деталей соединения в этом случае не расплавляют, а доводят до пластичного состояния. Соединение образуют путем сдавливания деталей (различные виды контактной сварки). Достоинства сварных соединений. 1. Малая масса. По сравнению с заклепочными соединениями экономия металла составляет 15–20%, т.к. в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку. 2. Малая стоимость. Стоимость сварной конструкции из проката примерно в 2 раза ниже стоимости литья и поковок. 3. Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра. 4. Плотность и герметичность соединения. 5. Возможность получения конструкций очень больших размеров (что невозможно, например, при литье): сварной мост через Днепр, антенны радиотелескопов. Недостатки сварных соединений. 1. Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток. 2. Трудность контроля качества сварного шва. Существующие рентгеноскопические и ультразвуковые методы сложны. 3. Коробление деталей из–за неравномерности нагрева в процессе сварки. 4. Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратором напряжений. Дуговая электрическая сварка — важнейшее российское изобретение. Угольно–дуговая сварка впервые предложена Н. И. Бенардосом в 1882 г. Н. Г. Славянов в 1888 г. предложил сварку металлическим электродом. В курсе "ОК и ДМ" основное внимание уделяют изучению конструкций и инженерным методам расчета сварных соединений. Применение. Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве. Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов и др. В массовом производстве применяют штампосварные детали. Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на: · стыковые – свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого (рис. 5,а), область применения таких соединений расширяется; · нахлесточные – боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 5,б); · тавровые – торец одного элемента примыкает под углом (обычно 90°) и приварен к боковой поверхности другого элемента (рис. 5,в); · угловые – соединяемые элементы приваривают по кромкам один к другому (рис. 5,г). В силовых конструкциях не применяют и на прочность не рассчитывают.

Рисунок 5 – Типы сварных швов по взаимному расположению свариваемых элементов В зависимости от типа сварного шва различают сварные соединения: · со стыковыми швами (в стыковых и тавровых соединениях); · с угловыми швами (в нахлесточных, тавровых и угловых соединениях). Исходное условие проектирования сварного соединения – обеспечение равнопрочности сварного шва и соединяемых элементов. Условие равнопрочности, например, для сварного нахлесточного соединения по рис. 6,а сводится к тому, что расчет параметров сварного шва следует выполнять по силе [F], определяемой по прочности элемента с наименьшим поперечным сечением:

где [σ]р – допускаемое напряжение растяжения. Здесь и далее для наглядности сварной шов будем отмечать короткими штрихами (рис. 6).

а б Рисунок 6 – Нахлесточное сварное соединение

Сварные швы разделяют на рабочие и связующие. На прочность рассчитывают только рабочие швы, которые непосредственно передают рабочую нагрузку между соединяемыми элементами. Связующие швы испытывают напряжения только от совместной деформации с основным металлом (рис. 6,б). Они мало нагружены и на прочность их не рассчитывают.

Тема 7 Соединения деталей с натягом (0,25/-/- часа) План лекции: 1. Общие сведения 2. Достоинства и недостатки соединений с натягом 3. Область применения 4. Сборка соединения

Соединения с натягом широко применяют на практике для передачи вращающего момента, осевой силы, изгибающего момента. Преимущественное распространение имеют соединения по цилиндрическим поверхностям. Сущность соединения заключается в том, что вал соединяют с втулкой, диаметр отверстия в которой несколько меньше диаметра вала. В месте соединения детали упруго деформируются и на поверхности контакта возникают нормально направленные напряжения р, которые вызывают появление на поверхности соединения сил трения, способных воспринимать внешние осевые и окружные силы (рисунок 14).

Рисунок 14 – Соединение деталей с натягом

Упрощенный расчет соединений с натягом основан на предположении, что контактные давления р распределены равномерно по поверхности контакта. Достоинства соединений с натягом: 1.Простота конструкции и технологичность поверхности тел вращения могут быть легко получены при обработке. 2.Соединение беззазорное, поэтому обеспечивает точное центрирование соединяемых деталей и может воспринимать динамические и реверсивные нагрузки. 3.Высокая нагрузочная способность. 4.Возможность соединения деталей из разнородных материалов. Недостатки: 1.Сложность сборки и особенно разборки. 2.Рассеяние нагрузочной способности в связи с нестабильностью коэффициента сцепления (трения) и отклонениями действительных сопрягаемых размеров в пределах допусков. 3.Значительная концентрация напряжений на валах. 4.Уменьшение нагрузочной способности соединения с течением времени вследствие снижения натяга от обмятий, истирания и контактной коррозии при микропроскальзываниях поверхностных слоев вала и втулки, вызываемых, в свою очередь, изгибом вала. Соединения с натягом применяют для соединения с валом зубчатых и червячных колес, шкивов, звездочек, внутренних колец подшипников качeния, роторов электродвигателей, для соединения с диском венцов зубчатых и червячных колес и т.д. Их используют при изготовлении составных коленчатых валов, звеньев приводных цепей, для соединения железнодорожного колеса с осью, бандажом. Соединения деталей с натягом относят к неразъемным соединениям условно, так как они допускают ограниченное число разборок и новых сборок. Цилиндрические соединения по способу сборки разделяют на собираемые запрессовкой и температурным деформированием. Запрессовку деталей выполняют на гидравлических, винтовых или рычажных прессах. Для предупреждения задиров и уменьшения сил запрессовки сопрягаемые поверхности смазывают маслом. Скорость запрессовки не более 5 мм/с. Сборку температурным деформированием выполняют с предварительным нагревом охватывающей (втулки) или с охлаждением охватываемой детали (вала). Температура нагрева должна быть ниже температуры низкого отпуска, чтобы не происходило структурных изменений в металле. Для охлаждения вала используют углекислоту или жидкий воздух. В настоящее время получают все большее применение так называемые термомеханические соединения деталей, изготовленных из сплавов с памятью формы. Это свойство присуще, например, никель-титановым сплавам, испытывающим обратимое мартенситное превращение. Оно характеризует способность материала, деформированного в мартенситном состоянии (при низкой температуре), восстанавливать свою форму (прежние размеры) в процессе последующего нагрева и перехода в аустенитное состояние. Для создания термомеханического соединения изготовляют, например, втулку из сплава с памятью формы. Охлаждают ее в жидком азоте (материал находится в мартенситном состоянии), дорном деформируют отверстие в радиальном направлении до образования технологического зазора при последующей установке втулки на сопряженный вал. Выполняют монтаж при нормальной температуре окружающей среды. Последующий нагрев втулки теплотой окружающей среды приводит к восстановлению прежних размеров отверстия вследствие перехода материала в аустенитное состояние и созданию тем самым натяга в соединении. Такие соединения широко применяют в авиационной и космической технике. Охватываемой детали (валу) присваивают индекс 1; охватывающей (втулке) - индекс 2. Под втулкой понимают любую деталь, устанавливаемую на вал: ступицу зубчатого или червячного колеса, шкива, звездочки, внутреннее кольцо подшипника и др. Условия работоспособности соединения с натягом: 1) отсутствие относительного сдвига деталей при действии осевой силы Fa; 2) отсутствие относительного поворота деталей при действии вращающего момента Т.

Тема 8 Заклепочные соединения. (0,5/-/- часа) План лекции: 1. Общие сведения. Применение заклепочного соединения. 2. Расчет заклепочного соединения, нагруженного растягивающей силой и моментом в плоскости стыка

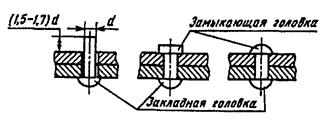

Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 15). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным.

Рисунок 15 – Заклепочные соединения Достоинства (в сравнении со сварными соединениями): 1. Стабильность качества соединения; возможность получения прочного плотного соединения. 2. Надежный и простой визуальный контроль качества. 3. Возможность соединения деталей из несвариваемых материалов. 4. Возможность соединения деталей, нагрев которых недопустим из–за коробления или отпуска термообработанных деталей. 5. Надежная работа при ударных и вибрационных нагрузках. Недостатки: 1. Ослабление деталей отверстиями и в связи с этим повышенный расход металла. 2. Трудность автоматизации процесса склепывания. 3. Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок. 4. Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок. В связи с развитием сварки заклепочные соединения в большинстве областей вытеснены сварными. Применение: · в авиа- и судостроении – обивка фюзеляжа, корпуса; · в строительных сооружениях – мосты, фермы; · в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения. Отверстие в листах получают: · продавливанием при толщинах до 25мм; · продавливанием с последующим развертыванием; · сверлением в ответственных соединениях. Клепку (осаживание стержня) стальных заклепок при d ≤ 10мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра – горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000... 1100°С). Клепку производят на клепальных машинах (прессах) или пневматическими молотками. Основными для заклепочных соединений являются нагрузки в плоскости стыка, стремящиеся сдвинуть соединяемые детали одну относительно другой.

Тема 9 Клиновые и клеммовые соединения (0,5/-/- часа) План лекции: 1. Общие сведения о клиновых соединениях 2. Достоинства клиновых соединений 3. Классификация клиновых соединений 4. Расчет на прочность клинового соединения 5. Общие сведения о клеммовых соединениях 6. Конструкции и применение клеммовых соединений 7. Расчет на прочность клеммового соединения

Клиновые соединения

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.213.209 (0.165 с.) |

, (11)

, (11) , (12)

, (12) , (13)

, (13)

, (17)

, (17)