Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический и энергетический Расчёт приводаСтр 1 из 6Следующая ⇒

РАСЧЕТ ЗУБЧАТОЙ ЗАКРЫТОЙ КОНИЧЕСКАЯ ПЕРЕДАЧИ

Исходные данные: Т3=437,247 Нм; ω2=90,899 с-1; ω3= 22,724 с-1; u =4; вид нагрузки- стационарный; реверсивность - не реверсивный; tp =8000 ч.

Выбор механических характеристик материала передачи и определение допускаемых напряжений

3.1.1 Выбор материала, термообработки и твёрдости. (таблица 5.2 [3]) Шестерня: сталь 45 (ГОСТ 1050 – 88); Сталь улучшенной обработки, твёрдость заготовки НВ 240, предел прочности σв = 780 МПа, предел текучести σт = 540 МПа, предел выносливости σ-1 = 335 МПа; Колесо: сталь 45 (ГОСТ 1050 – 88); Сталь нормализованной обработки, твёрдость заготовки НВ 180,предел прочности σв = 600 МПа, предел текучести σт = 320 МПа, предел выносливости σ-1 = 260 МПа.

3.1.2 Число циклов нагружения зубьев при стационарном нагружении механизма для зубьев шестерни N1=60·n1·tp=60·868,026 ·8000=69888000

для зубьев колеса N2=60·n2·tp=60·217·8000=17472000

3.1.3 Контактное напряжение для шестерни

для колеса

где σHlimb1 – предел выносливости зубьев при контактном напряжении, МПа для шестерни σHlimb1 = 2 НВ1 + 70 = 2∙240 + 70 = 550 МПа

для колеса σHlimb2 = 2 НВ2 + 70 = 2∙180 +70 = 430 МПа

SН – коэффициент запаса прочности, SН = 1,1; КНL – коэффициент долговечности: для шестерни КНL1=

для колеса

КНL2=

где NНО-базовое число циклов нагружения зубьев, для шестерни NНО1=30∙НВ2,4=30∙2402,4=15474913,67≤12∙107

для колеса NНО2=30∙НВ2,4=30∙1802,4=7758455,4≤12∙107

для шестерни

для колеса

Принимаю меньшее из допускаемых напряжений

3.1.4 Напряжение изгиба для шестерни

для колеса

где для шестерни

для колеса

SF – коэффициент безопасности, SF = 1,6; KFC – коэффициент реверсивности, КFC = 1,0; КFL – коэффициент долговечности,

КНL1=

КНL2= где NFO - базовое число циклов нагружений, NFO=4·106;

Определение конструктивных размеров зубчатых колёс и выполнение рабочего чертежа зубчатого колеса

3.3.1 Обод - внешние углы зубьев притупляются фаской: с≈ 0,5 ∙ me = 0,5 ∙ 7,88= 3,94 мм

- внешний диаметр вершин зубьев для шестерни dае1=172,89 мм; для колеса dае2=633,81 мм; - толщина S определяется по формуле: S = 2,5 ∙ me + 2 мм = 2,5 ∙ 7,88 +2 = 21,7 мм

- ширина базового торца зубчатого венца bт = (1,0…1,1) ∙ S = 1 ∙ 16 = 21,7 мм

- ширина зубчатого венца b = 90 мм

3.3.2 Диск - толщина диска “C” для конструкции зубчатых колёс принимается из соотношения С ≥ 0,25 ∙ b,C = 18 мм;

3.3.3 Конструирование ступицы для колеса - внутренний диаметр ступицы равен соответствующему диаметру вала dв, т.е. dст= dв=42 мм;

- наружный диаметр ступицы dст = 1,55∙ dв =1,55 ∙ 42 = 65,1 мм по Ra40 dcт = 66 мм

- длина ступицы lcт = (1,2…1,5) ∙ dв = 1,4 ∙ 42=58,8мм

для шестерни - внутренний диаметр ступицы равен соответствующему диаметру вала dв, т.е. dст= dв=24 мм; - наружный диаметр ступицы dст = 1,55∙ dв =1,55 ∙ 24 = 37,2 мм по Ra40 dcт = 38 мм

- длина ступицы

lcт = (1,2…1,5) ∙ dв = 1,4 ∙ 24=33,6мм

РАСЧЁТ ВАЛОВ РЕДУКТОРА

Компоновка редуктора

Рисунок 2. Эскизная компоновка редуктора

B1=30 мм; b=90 мм; В2=122,5 мм;

l1=

l4=

Выполнение пространственной схемы сил, действующих на валы редуктора

Рисунок 3. Пространственная схема сил, действующих на валы редуктора.

ВЫБОР МУФТЫ

Муфты подбираю по расчётному крутящему моменту и диаметрам соединяемых концов валов. Расчётный крутящий момент

Тр = Кр ∙ Т ≤ [Т],

где Т – крутящий момент передаваемый валом, Т = 438 Н∙м; Кр – коэффициент режима работы, Кр = 1,15…1,2, для ленточных транспортёров, вентиляторов и воздуховодов, принимаем Кр = 1,2; [Т] – номинальный крутящий момент, который может передавать муфта определённого размера, принимаем [Т] = 710 (таблица 2.6 [3]).

Тр = 1,2 ∙ 438 = 525,6 Н∙м ≤ 710 Н∙м

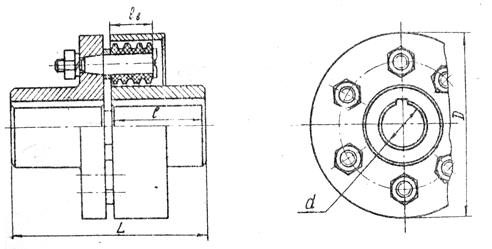

По полученным данным по таблице 2.6 [3] принимаю Основные параметры муфты: D = 190 мм; L = 226 мм; l = 110 мм; Радиальное смещение н, не более 2 мм.

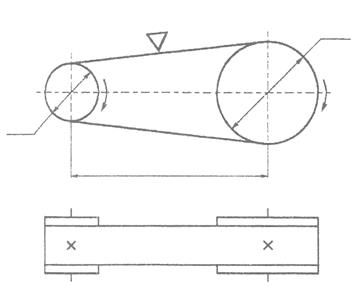

Рисунок 7. Упругая втулочно-пальцевая муфта. КОНСТРУИРОВАНИЕ ШКИВА. Шкивы ременных передач при окружных скоростях до 30 м/с изготавливают литыми из чугуна Сч 15. Шкив состоит из обода, на который надевается ремень; ступицы, которой шкив устанавливается на вал; диска или спиц, соединяющих обод со спицами.

3.1. Конструирование обода:

Ширина обода шкива В согласно (ГОСТ 23831-79) принимается, мм:

Принимаем ближайшее значение В = 32 мм из стандартного ряда (ГОСТ 7383-73). Обод шкива для приводных клиновых ремней нормальных сечений с размерами конструктивных элементов канавок показан на рис.3.1. Размеры профиля канавок шкивов должны соответствовать указанным на рис.3.1 и табл.1.16.[2].

Рисунок 8 - Размеры профиля канавок приводных клиновых ремней нормальных сечений.

Ширина обода шкива клиноременных передач определяется по формуле:

где К – число ремней в передаче, значения е и f приведены в табл. 1.16.[2].

Наружный диаметр шкива клиноременной передачи вычисляют по формуле:

Наружная ширина канавки шкива К*:

Толщина обода для чугунных шкивов:

3.2. Конструирование диска:

Толщина диска шкива С принимается:

3.3. Конструирование ступицы:

Т.к. рассчитываемый нами ведущий шкив насажен на вал двигателя, то диаметр вала рассчитаем из условия прочности, увеличив его на 10%, учитывая ослабление шпоночным пазом.

По табл. 1.3. [4] принимаем стандартный диаметр 28 мм.

Длина ступицы:

Диаметр ступицы для чугунных шкивов:

Острые кромки на торцах ступицы и углах обода притупляют фасками, размеры которых зависят от диаметра ступицы и определяются по табл.1.17.[2]. Для нашего расчетного диаметра ступицы размеры фаски f = 1,2 мм.

СМАЗКА РЕДУКТОРА

Для обеспечения достаточной смазки коническое колесо погружают в масло на высоту зуба. Сорт масла выбирают по кинематической вязкости масла. При смазывании окунанием объйм масляной ванны принимают из расчёта 0,5…0,8 масла на 1 кВт предаваемой мощности.

Vм.в.= (0,5…0,8)∙Р=0,65∙10,56=6,9 м3 где Р – предаваемая мощность, кВт; Выбираем масло: И-Г-А-68 Расшифровка: И- индустриальное масло; Г – применяется для гидравлических систем; А – масло без присадок 68 – класс кинематической вязкости, т.е. кинематическая вязкость 61…75 мм2/с

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 Сметанин А.С., Энергетический и кинематический параметры приводов машин: методические указания и справочные материалы к курсовому проектированию / А.С. Сметанин, Е.О. Орленко, Е.А. Богданов, Т.В. Цветкова.- 2 издание,- Архангельск: Издательство АГТУ, 2006.- 61 с. 2 Е.А. Богданов, А.С. Сметанин, Е.О. Орленко, Расчёт и конструирование механических передач с гибкой связью: методические указания и справочные материалы к курсовому и дипломному проектированию: -2 издание,- Архангельск: Издательство АГТУ, 2004.- 73 с. 3 Прокофьев Г.Ф. Механические передачи: учебное пособие / Г.Ф. Прокопьев, Н.И. Дундин, Н.Ю. Микловцик. – Архангельск: Изд-во Арханг.гос.техн.университета,2005.- 210 с. 4 Прокофьев Г.Ф., Дундин Н.И., Микловцик Н.Ю. Валы и оси. Муфты. Шпоночные и шлицевые соединения: Учебное пособие. – Архангельск: Изд-во Арханг. гос. техн. ун-та, 2003. – 104 с. 5 Прокофьев Г.Ф., Дундин Н.И., Микловцик Н.Ю. Подшипники. Смазка и смазочные устройства. Уплотнения: Учебное пособие. – Архангельск: Изд-во Арханг. гос. техн. ун-та, 2004.- 140 с.

КИНЕМАТИЧЕСКИЙ И ЭНЕРГЕТИЧЕСКИЙ РАСЧЁТ ПРИВОДА

Кинематический расчет привода сводится к выбору электродвигателя, к определению скоростей, условных мощностей и крутящих моментов на валах. По величине крутящего момента ведут проектный расчёт передач, определяют размеры деталей привода, подбирают стандартные изделия, проверяют на прочность как проектируемые детали, так и стандартные изделия.

1.1 Мощность на рабочем валу машины

Ррв= 8,5 к Вт

1.2 Определяем общий КПД привода

η= ηкзп· ηрем· ηпод· ηм=0,96·0,96·0,992·0,98=0,885

где ηкзп - КПД конической зубчатой передачи; ηрем - КПД ременной передачи; ηпод - КПД подшипников качения; ηм – КПД муфты.

1.3 Мощность на валу электродвигателя

Выбираем мощность электродвигателя Рэ=11 кВт (таблица 2[1]) и принимаем передаточные числа uкзп=4 и uрем=1,5, где uкзп – передаточное число конической зубчатой передачи; uрем – передаточное число ременной передачи.

1.4 Частота вращения рабочего вала

1.5 Ориентировочная частота на входном валу привода

n' =nрв· uкзп· uрем=225·4·1,5=1350 об/мин

Согласно полученному значению n' подходит электродвигатель с n э=1447мин-1. Подбираем по расчётной мощности и частоте вращения электродвигатель асинхронный в закрытом исполнений АИР180S2.

Основные параметры электродвигателя АИР180S2 приведены в таблице 1. Таблица 1 Основные размеры электродвигателя АИР112МВ, мм

1.6 Уточняем передаточные числа передач привода. Определяем фактическое передаточное число привода

1.7 Частота вращения валов привода

n э=1447 мин-1;

n 1=

n 2=

n пр= n 2=217 мин-1

где n 1, n 2, - частота вращения соответствующих валов привода.

1.8 Условные скорости на валах привода

ωэ==

ω1=

ωпр=ω2=

1.9 Мощности на валах привода

Pэ=11 кВт;

Р1= Рэ· ηрем=11·103·0,96=10,56 кВт

Р2= Р1· ηкзп· η2под=2880·0,96·0,992= 9,936кВт

Р4= Р3·ηм= 9,936·0,98= 9,737кВт

1.10 Крутящие моменты

Тэ=

Т1=

Т2=

Тпр=

Результаты расчётов сводим в таблицу 2 Таблица 2 Параметры привода

2. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.

Исходные данные: Р1=11кВт – мощность на ведущем валу, Т1=72,593 H*м – вращающий момент на валу ведущего шкива, Uр.п.=1,667 – передаточное число ременной передачи, n1=1447мин-1 – частота вращения ведущего вала,

Характер нагрузки легкий; Число смен работы-1.

Рисунок 1: Схема клиноременной передачи

2.1. Расчетная передаваемая мощность

где Ср- коэффициент динамической нагрузки режима работы, Ср =1

2.2. По номограмме, по расчетной передаваемой мощности и частоте вращения малого шкива, определяем сечение клиновых ремней- В(Б);

2.3. Для выбранного сечения клинового ремня: Wр= 14 мм- расчетная ширина; W= 17 мм- ширина; Т= 11 мм- высота; S= 138 мм- площадь поперечного сечения ремня; mn= 0,18 кг- масса 1 м; 2.4. Расчетный диаметр меньшего шкива

Выбираем расчетный диаметр меньшего шкива. dpl = 125 мм -минимальный расчетный диаметр 3.5. Передаточное отношение

2.6. Расчетный диаметр большего шкива

где Принимается ближайшее стандартное значение dp2= 232 мм 2.7. Фактическое передаточное отношение

2.8. Минимальное межосевое расстояние

2.9. Максимальное межосевое расстояние

Принимается межосевое расстояние из условия amin< a < amax a=400 мм 2.10. Расчетная длинна ремня

Округляем значение до стандартного 2.11. Фактическое межосевое расстояние

2.12.Угол обхвата

Должно быть выполнено условие 2.13. Условное обозначение выбранного ремня Ремень В(Б)-1400 ГОСТ1284,1-89 2.14. Скорость ремня

где n1=1500 мин-1 - частота вращения меньшего шкива. 3.15. Номинальная мощность Р0 передаваемая одним клиновым ремнем для клиноременной передачи Р0= 10кВт. 2.16. Расчетное число клиновых ремней, необходимое для передачи мощности Рр

принимаем число ремней = 2, Са=0,95 - коэффициент, учитывающий влияние угла обхвата СК=0,8 - коэффициент, учитывающий, число ремней в передаче определяется по табл.; СL=0,9 - коэффициент, учитывающий отношение длины клинового ремня Lp к базовой длине Lо; Для определения СК предварительно определяем

Принимаем ближайшее большее целое число клиновых ремней.

2.17. Начальное натяжение ветви одного клинового ремня Fо с закрепленными центрами шкивов, Н.

где mn= 0,18кг - масса 1м ремня 2.18. Окружная сила, передаваемая комплектом клиновых ремней.

2.19. Силы натяжения ведущей F1 и ведомой F2 ветвей, для одного клинового ремня, Н:

2.20. Сила давления на вал комплекта клиновых ремней:

где 2.21. Напряжение в ремне от силы натяжения ведущей ветви, МПа,

2.22. Напряжение в ремне от центробежных сил

для клиновых и поликлиновых ремней 2.23. Напряжение в ремне от его изгиба на меньшем шкиве для клинового ремня

2.24. Максимальное напряжение в ремне

Прочность обеспечивается если выполняется условие 2.25. Частота пробегов ремня

Условие долговечности обеспечивается если 2.26 Результаты расчетов сводим в таблицу Параметры расчета клиноременной передачи Таблица №2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 473; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.223.123 (0.164 с.) |

=1

=1 =1

=1 = 500 МПа

= 500 МПа = 391 МПа

= 391 МПа МПа

МПа

- предел выносливости зубьев при изгибном нагружении, МПа

- предел выносливости зубьев при изгибном нагружении, МПа = 1,75 ∙ НВ1 = 1,75 ∙ 240 = 420 МПа

= 1,75 ∙ НВ1 = 1,75 ∙ 240 = 420 МПа = 1,75 ∙ НВ2 = 1,75 ∙ 180 = 315 МПа

= 1,75 ∙ НВ2 = 1,75 ∙ 180 = 315 МПа =1

=1 =1

=1 = 262,5 МПа

= 262,5 МПа = 197 МПа

= 197 МПа

;

;

,

,

; для выбранного dр α=36°.

; для выбранного dр α=36°.

кВт

кВт об/мин

об/мин

11 кВт;

11 кВт;  1447 мин-1

1447 мин-1

мин-1

мин-1 мин-1

мин-1 с-1

с-1 c-1

c-1 с-1

с-1 Нм;

Нм; Нм

Нм Нм

Нм Нм

Нм - угол наклона передачи,

- угол наклона передачи,

кВт.

кВт. мм

мм

мм

мм - коэффициент относительного скольжения, для клиноременных и поликлиноременных передач;

- коэффициент относительного скольжения, для клиноременных и поликлиноременных передач;

мм.

мм. мм

мм мм

мм мм

мм

мм

мм ремнем меньшего шкива

ремнем меньшего шкива

м/с

м/с

Н

Н Н

Н Н

Н Н

Н Н

Н МПа

МПа МПа

МПа 1100…1200 кг/м3.

1100…1200 кг/м3. МПа

МПа

с -1

с -1