Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

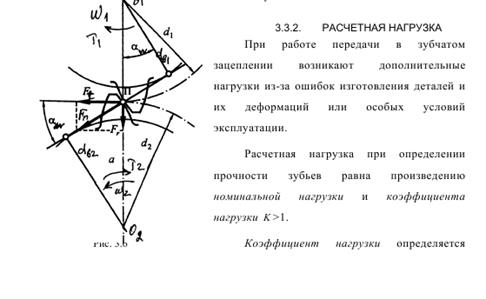

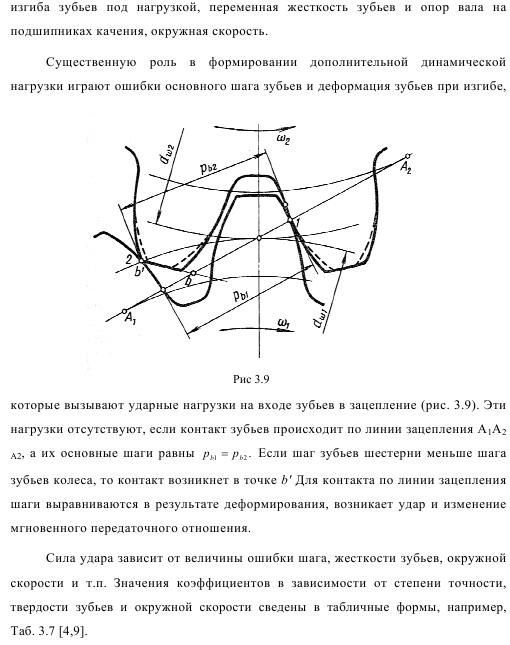

Установление расчётной нагрузки ⇐ ПредыдущаяСтр 4 из 4

5. Расчёт з.п. на контактную выносливость.

6. Допускаемые контактные напряжения при многоцикловом нагружении. Коэффициент долговечность

Смотри в учебники

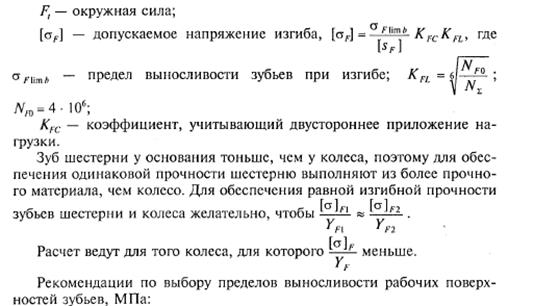

7. Расчёт на изгиб зуба. Допускаемые напряжения изгиба.

9. Методы повышения контактной и изгибной прочности Для повышения контактной прочности используется: 1. увеличение твердости рабочей поверхности зубьев путем: а) изменением материала б) изменением режима термообработки в) применением поверхностных обращений 2. исправление геометрического зацепления путем: а) увеличения смещения инструмента б) применением нестандартного зацепления в) увеличением угла наклона зуба b 3. уменьшение расчетной нагрузки путем уменьшения коэффициента KH Для повышения изгибной прочности применяют: 1. увеличение модуля с одновременным уменьшением числа зубьев (без подрезания) 2. применить смещение инструмента, т.е. увеличить угол зацепления £. 3. применить смещение Х для шестерни за счет колеса 4. уменьшить коэффициент KF 5. поверхностное упрочнение у корня зуба (наклеп, цементация и т.д.) 6. увеличение радиуса кривизны переходной кривой у основания зуба. 1. Применение ч.п. Достоинства и недостатки. Критерии работоспособности.

Критериями, определяющими работоспособность червячной передачи редуктора, являются: износостойкость рабочих поверхностей зубьев, изломная (изгибная) прочность зубьев. Данные критерии относятся главным образом к зубьям червячного колеса, но в отдельных случаях (например, в динамических режимах для стандартизованных передач, а также в других режимах для специальных передач пли передач из специальных материалов) — и к виткам червяка. Износостойкость определяется сопротивлением изнашиванию, которое в зависимости от характера протекающих процессов может быть механическим, молекулярно-механическим и коррозионно-механическим (терминология согласно ГОСТ 16429-70). В червячных передачах основными видами разрушения рабочих поверхностей зубьев являются:

Применительно к червячным передачам по видам расчетных зависимостей различают следующие виды изнашивания: усталостное, проявляющееся при заедании, абразивное. Усталостное изнашивание (питтинг, выкрашивание) - это процесс разрушения поверхностного слоя рабочих поверхностей зубьев колеса, который происходит в результате возникновения и развития микротрещин, вызванных многократным действием циклов контактных напряжений (многократным деформированием микрообъемов). Заедание - это процесс возникновения и развития повреждений рабочих поверхностей зубьев колеса вследствие так называемого схватывания, т. е. контакта металлических поверхностей при больших о, когда разрушаются защитные пленки, а местные удельные давления в контакте достигают значений, при которых приходят в действие силы молекулярного сцепления. Слабым проявлением заедания является малоинтенсивный перенос металла с одной поверхности (зуба колеса) на другую (виток червяка), так называемое намазывание. Интенсивность изнашивания при этом мала, но оно может привести к весьма опасной форме изнашивания - задиру, т.е. к повреждениям в виде рисок (борозд) глубиной 100-200 мкм, направленных коллинеарно вектору скорости относительного движения. Данные виды разрушения зависят от характеристик материалов червячного колеса и червяка, вращающего момента на колесе, частоты вращения червяка, шероховатости поверхностей колеса и червяка и твердости витков последнего, от характеристик применяемой смазки. Усталостное выкрашивание и заедание определяют нагрузочную способность червячных передач, как правило, при средних уровнях контактных напряжений и долговечности 4000 - 8000 ч либо при высоких уровнях напряжений и меньших значениях долговечности. Абразивное изнашивание - это процесс, при котором с поверхностей снимается слой материала в виде мелкой стружки, что приводит к постепенному утонению зуба колеса и к уменьшению его изгибной прочности. Данный вид изнашивания обусловлен: износостойкостью материала зубьев, сортом масла (смазки), частотой вращения быстроходного вала, нагруженностью передачи (моментом Ti), режимом работы (главным образом числом включений).

Изгибная прочность определяется сопротивлением поломкам, которые могут происходить в результате дефектов изготовления (например, при наличии раковин в зубьях колеса, неравномерной твердости при закалке витков червяка или перекалке ножки витка) либо из-за уменьшения прочности зубьев колеса вследствие износа. Изгибная прочность зависит в основном от материалов зубьев колеса и червяка, режима работы передачи и числа зубьев колеса (или модуля).

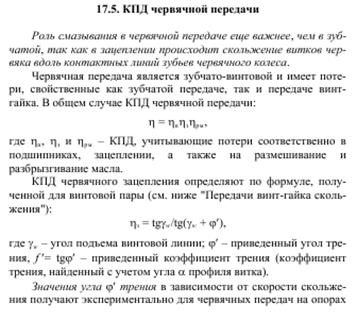

2. Кинематика и к.п.д. червячной передачи. Тепловой расчёт.

Передаточное число u червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу витков червяка. Полный оборот колесо совершает за z2 /z1 оборотов червяка: u = n1/n2 = d2ctgγ1/d1 = z2/z1, где n1, n2 – частоты вращения червяка и колеса; d1 и d2 – делитель- ные диаметры червяка и колеса; γ1 – делительный угол подъема линии витка; z1 и z2 – число витков червяка и число зубьев колеса. Во избежание подреза основания ножки зуба в процессе наре- зания зубьев принимают z2 ≥ 26. Оптимальным является z2 = 32... 63. Для червячных передач стандартных редукторов передаточные числа выбирают из ряда:... 31,5; 40; 50; 63; 80.

17.4. Скольжение в червячной передаче

3. Выбор материалов ч.п. Допускаемые напряжения.

4. Силы в зацеплении ч.п. Расчётная нагрузка

5. Расчёт на контактную усталость ч.п. Расчёт зубьев ч.п. на усталость при изгибе.

V. Ремённые передачи 1.

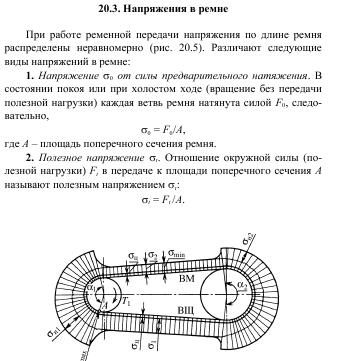

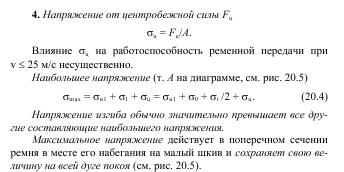

2. Силы и напряжения в ремне

4. Расчет передачи сводится к выбору ремня стандартных профиля и длины и определению числа z ремней, необходимых для передачи заданной мощности Р. Для выполнения расчета должны быть известны: а — желательное межцентровое расстояние; Р — передаваемая мощность; ω1 — угловая скорость ведущего шкива; ω2 — угловая скорость ведомого шкива. Расчет клиноременной передачи рекомендуется вести в такой последовательности: 1. Выбрать по заданной мощности подходящий профиль ремня (табл.7). 2. Определить передаточное отношение

3. Выбрать расчетный диаметр меньшего шкива. Для увеличения срока службы ремня необходимо выбирать большие диаметры шкивов, учитывая конструктивные особенности передачи и рекомендуемые пределы скорости ремня 15 — 25 м/с. Значения скорости ниже 5 и более 30 м/с, а также диаметры шкивов меньше минимальных значений принимать не следует, т. е. должно быть

4. Определить диаметр большего (ведомого) шкива по формуле

Расчетный диаметр D2 следует округлить до стандартных значений по ГОСТ 1284—68. 5. Определить расчетную длину ремня по формуле

6. Определить окружное усилие F = P/v 7. Определить число ремней

Число ремней z не должно превышать 8 — 12; в противном случае следует перейти на большее сечение ремня.

Ограничение числа ремней объясняется тем, что при большом их числе трудно рассчитывать на равномерность распределения нагрузки между ними вследствие колебаний фактических длин ремней и отклонений в размерах отдельных канавок шкивов.

VI. Цепные передачи 1. Критерии работоспособности и расчёт ц.п.

1. Выбрать тип цепи по ее предполагаемой скорости и из условий работы передачи (роликовая, втулочная, зубчатая). 2. По передаточному числу и выбрать по табл.1 число зубьев малой звездочки z1, по формуле (9) определить число зубьев большей звездочки z2. Проверить выполнение условия 3. Определить вращающий момент Тх на малой звездочке, по табл.1 выбрать допускаемое давление в шарнирах [р], задать расчетные коэффициенты 4. Принятый шаг проверить по допустимой угловой скорости малой звездочки (см. табл.1). При несоблюдении условия 5. По формуле (8) определить среднюю скорость цепи v и силу Ft,после чего по формуле (16) проверить износостойкость цепи. При несоблюдении условия р<[р] увеличить шаг цепи и расчет повторить. 6. Определить геометрические размеры передачи. 7. Для особо ответственных цепных передач по формуле (20) проверить выбранную цепь по коэффициенту запаса прочности. 8. По формуле (21) проверить передачу по числу ударов за 1 с.

1. Предпосылки по конструированию валов. Критерии работоспособности.

Основной расчетной нагрузкой валов являются вращающий Т и изгибающий М моменты, вызывающие напряжения кручения τк и изгиба σи. Напряжения сжатия (растяжения) от осевых сил мало влияют на прочность и их в большинстве случаев не учитывают. Расчет осей является частным случаем и проводится по формулам для валов при Т = 0. Поэтому в дальнейшем речь пойдет только о валах. Основными критериями работоспособности валов являются прочность, жесткость и виброустойчивость.

Прочность оценивается коэффициентом безопасности S T при расчете валов и осей на статическую прочность и S – на сопротивление усталости. Практикой установлено, что разрушение валов и осей в большинстве случаев носит усталостный характер под действием переменных напряжений, поэтому основным является расчет на сопротивление усталости. Жесткость определяют прогибами, углами поворота или углами закручивания сечений в местах установки деталей. Виброустойчивость оценивают недопущением зоны резонанса при колебаниях валов.

2. Расчёт редукторных валов производится в два этапа:

1-й проектный (приближённый) расчёт валов на чистое кручение; 2-й проверочный (уточнённый) расчёт валов на выносливость по напряжениям изгиба и кручения.

3.Порядок проверочного расчёта вала.

|

||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.190.167 (0.042 с.) |

— допускаемое полезное напряжение, МПа;

— допускаемое полезное напряжение, МПа;  — площадь поперечного сечения ремня выбранного профиля.

— площадь поперечного сечения ремня выбранного профиля.

.

. ,

,  ,

,  ,

,  ,

,  ,

,  и по формуле (17) определить коэффициент эксплуатации

и по формуле (17) определить коэффициент эксплуатации  . После чего из условия износостойкости шарниров [см. формулы (18), (19)] определить шаг цепи. Полученное значение шага t округлить до стандартного (см. табл.1).

. После чего из условия износостойкости шарниров [см. формулы (18), (19)] определить шаг цепи. Полученное значение шага t округлить до стандартного (см. табл.1). увеличить число рядов роликовой (втулочной) цепи или ширину зубчатой цепи.

увеличить число рядов роликовой (втулочной) цепи или ширину зубчатой цепи.