Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ассиметричная, знакопеременная нагрузка; 3- пульсирующаяСодержание книги

Поиск на нашем сайте Проверочный и проектировочный расчёты Проектировочный расчет – при заданных нагрузках и выбранном мате-риале (допускаемых напряжениях) определяют безопасные размеры сечений детали. Это ориентировочный, предварительный расчет, так как многими не- известными параметрами приходится задаваться по рекомендациям практики. Проверочный расчет – при заданных нагрузках, размерах и форме детали определяют фактические значения напряжений или коэффициентов безопасности. Это основной и окончательный вид расчета, дающий оценку прочности Проектировочным расчетом называют определение основ- ных размеров детали при выбранном материале и по формулам, соответствующим главному критерию работоспособности (проч- ности, жесткости, износостойкости и др.). Этот расчет применя- ют в тех случаях, когда размеры конструкции заранее не извест- ны. Проектировочные расчеты являются упрощенными, их выпол- няют как предварительные. Проверочным расчетом называют определение фактических характеристик главного критерия работоспособности детали или определение наибольшей допустимой нагрузки на деталь по до- пускаемым значениям главного критерия работоспособности. При проверочном расчете определяют фактические (расчетные) напря- жения и коэффициенты запаса прочности, действительные проги- бы и углы наклона сечений, температуру, ресурс при заданной на- грузке или допустимую нагрузку при заданных размерах и т.д. Проверочный расчет является уточненным, его проводят, ког- да форма и размеры детали известны из проектировочного рас- чета или приняты конструктивно, когда определена технология изготовления (способ получения заготовки, вид термообработки, качество поверхности и др.). Расчеты и конструирование органически связаны. Конструи- рованием называют творческий процесс создания механизма или машины в чертежах на основе проектировочных и проверочных расчетов. При разработке конструкции машины рассматривают различные варианты с целью получения оптимальной конструкции при наименьшей стоимости ее изготовления и эксплуатации. Кон- струирование подразумевает проведение всестороннего анализа статистического материала, отражающего опыт проектирования, изготовления и эксплуатации машин данного типа. Задачи опти- мизации выполняют с применением ЭВМ.

Определение допускаемых напряжений при однократном и многоцикловом нагружениях. Циклы нагружения. Смотри вопросы 6,7.

9. Методы замены переменного блока нагружения постоянным. Смотри вопросы 2.

II. Механические передачи 1. Назначение и классификация передач. Основные кинематические и силовые соотношения в передачах. Основные характеристики передач: мощность P1 на входе и P2 на выходе, Вт; быстроходность, которая выражается частотой вращения n1 на входе и n2 на выходе, мин-1 или угловыми скоростями ω1 и ω2, с−1. Коэффициент полезного действия (КПД) η=Ρ2/Ρ1 или η=1-Ρr/Ρ1, где Pr - потери мощности в передаче; Передаточное отношение, определяемое в направлении потока мощности: i=ω1/ω2 = n1/n2. При i>1, т.е., n1>n2 – передача понижающая и называется редуктор. При i<1, т.е., n1<n2 – передача повышающая, или мультипликатор. Передачи выполняют с постоянным или переменным передаточным отношением. Регулирование, т.е. изменение передаточного отношения может быть ступенчатым и бесступенчатым. Ступенчатое регулирование выполняют с помощью коробок скоростей с зубчатыми колесами, ременных передачах со ступенчатыми шкивами и т.п.; бесступенчатое регулирование – с помощью фрикционных или цепных вариаторов. Механические передачи ступенчатого регулирования обладают высокой работоспособностью и поэтому находят широкое применение. Механические передачи бесступенчатого регулирования обладают меньшей нагрузочной способностью и имеют меньшее распространение. Их применяют в основном для малых мощностей (до 10…15 кВт). При расчете передач часто используют следующие зависимости между параметрами: выражение мощности P, Вт, через окружную силу Ft, H, и окружную скорость v, м/с, колеса, шкива, барабана и т.п.: P= Ft v; выражение вращающего момента Т, Нм, через мощность Р, Вт, и угловую скорость ω, с−1: Τ=Ρ/ω, где ω =πn/30; связь между вращающими моментами на одном Τ1 и другом Τ2 валах через передаточное отношение i и КПД η в линии передачи между этими валами в направлении потока мощности: Τ2=Τ1⋅i⋅η.

V. Ремённые передачи 1.

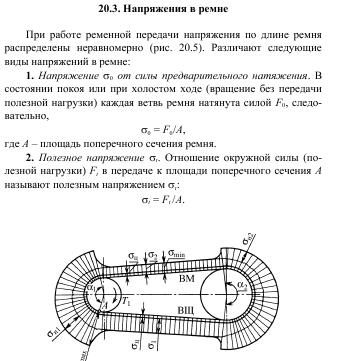

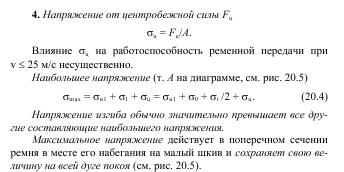

2. Силы и напряжения в ремне

4. Расчет передачи сводится к выбору ремня стандартных профиля и длины и определению числа z ремней, необходимых для передачи заданной мощности Р. Для выполнения расчета должны быть известны: а — желательное межцентровое расстояние; Р — передаваемая мощность; ω1 — угловая скорость ведущего шкива; ω2 — угловая скорость ведомого шкива. Расчет клиноременной передачи рекомендуется вести в такой последовательности: 1. Выбрать по заданной мощности подходящий профиль ремня (табл.7). 2. Определить передаточное отношение

3. Выбрать расчетный диаметр меньшего шкива. Для увеличения срока службы ремня необходимо выбирать большие диаметры шкивов, учитывая конструктивные особенности передачи и рекомендуемые пределы скорости ремня 15 — 25 м/с. Значения скорости ниже 5 и более 30 м/с, а также диаметры шкивов меньше минимальных значений принимать не следует, т. е. должно быть

4. Определить диаметр большего (ведомого) шкива по формуле

Расчетный диаметр D2 следует округлить до стандартных значений по ГОСТ 1284—68. 5. Определить расчетную длину ремня по формуле

6. Определить окружное усилие F = P/v 7. Определить число ремней

Число ремней z не должно превышать 8 — 12; в противном случае следует перейти на большее сечение ремня. Ограничение числа ремней объясняется тем, что при большом их числе трудно рассчитывать на равномерность распределения нагрузки между ними вследствие колебаний фактических длин ремней и отклонений в размерах отдельных канавок шкивов.

VI. Цепные передачи 1. Критерии работоспособности и расчёт ц.п.

1. Выбрать тип цепи по ее предполагаемой скорости и из условий работы передачи (роликовая, втулочная, зубчатая). 2. По передаточному числу и выбрать по табл.1 число зубьев малой звездочки z1, по формуле (9) определить число зубьев большей звездочки z2. Проверить выполнение условия 3. Определить вращающий момент Тх на малой звездочке, по табл.1 выбрать допускаемое давление в шарнирах [р], задать расчетные коэффициенты 4. Принятый шаг проверить по допустимой угловой скорости малой звездочки (см. табл.1). При несоблюдении условия 5. По формуле (8) определить среднюю скорость цепи v и силу Ft,после чего по формуле (16) проверить износостойкость цепи. При несоблюдении условия р<[р] увеличить шаг цепи и расчет повторить. 6. Определить геометрические размеры передачи. 7. Для особо ответственных цепных передач по формуле (20) проверить выбранную цепь по коэффициенту запаса прочности. 8. По формуле (21) проверить передачу по числу ударов за 1 с.

1. Предпосылки по конструированию валов. Критерии работоспособности.

Основной расчетной нагрузкой валов являются вращающий Т и изгибающий М моменты, вызывающие напряжения кручения τк и изгиба σи. Напряжения сжатия (растяжения) от осевых сил мало влияют на прочность и их в большинстве случаев не учитывают. Расчет осей является частным случаем и проводится по формулам для валов при Т = 0. Поэтому в дальнейшем речь пойдет только о валах. Основными критериями работоспособности валов являются прочность, жесткость и виброустойчивость.

Прочность оценивается коэффициентом безопасности S T при расчете валов и осей на статическую прочность и S – на сопротивление усталости. Практикой установлено, что разрушение валов и осей в большинстве случаев носит усталостный характер под действием переменных напряжений, поэтому основным является расчет на сопротивление усталости. Жесткость определяют прогибами, углами поворота или углами закручивания сечений в местах установки деталей. Виброустойчивость оценивают недопущением зоны резонанса при колебаниях валов.

2. Расчёт редукторных валов производится в два этапа:

1-й проектный (приближённый) расчёт валов на чистое кручение; 2-й проверочный (уточнённый) расчёт валов на выносливость по напряжениям изгиба и кручения.

3.Порядок проверочного расчёта вала.

ассиметричная, знакопеременная нагрузка; 3- пульсирующая нагрузка; 4-ассиметричная, знакопостоянная нагрузка; 5-постоянная нагрузка

Для деталей, подвергаемым переменным нагрузкам, даются гистограммы нагрузок, полученных на основании экспериментальных замеров и расчетов типичных машин (Рис 2).

Рис.2 Гистограмма нагрузки

При расчетах деталей машин различают расчетную и номинальную нагрузку. Под номинальной нагрузкой понимается длительно действующая нагрузка, при которой деталь работает как угодно долго. Расчетную нагрузку определяют как произведение номинальной нагрузки на динамический коэффициент режима нагрузки. Например, для крутящегося момента:

Т

где Т Т К Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент К

К К При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов, например, для зубчатых передач. Блок нагружения Режим нагружения передачи характеризуется циклограммой (рис.5.1), где представлены в порядке убывания вращающие моменты Не предусмотренные в процессе эксплуатации пиковые моменты являются кратковременно действующими (единичными) и не учитываются в расчетах на выносливость. Более того, вследствие неопределенности их значений они не всегда указываются в циклограмме.

Рисунок 5.1 Циклограмма моментов

Статистический анализ работы машин различных типов показал, что при всем многообразии циклограмм моментов (нагрузок) их можно свести к нескольким типовым, если при построении циклограмм использовать относительные координаты Для большинства современных машин характерны, пять переменных типовых режимов нагружения (рис. 5.2): тяжелый I - для зубчатых передач горных машин; средний равновероятностный II и нормальный, III - для транспортных машин; легкий IV и особо легкий V - для универсальных металлорежущих станков. В расчетах на выносливость переменный режим нагружения заменяют эквивалентным (по усталостному воздействию) постоянным режимом с нагрузкой Замену переменного режима эквивалентным постоянным осуществляют на основе гипотезы линейного суммирования усталостных повреждений.

Рисунок 5.2 Типовые режимы нагружения 0 - постоянный; I - тяжелый; II - средний равновероятностный; III - средний нормальный; IV - легкий; V - особо легкий В расчетах на контактную выносливость переменность режима нагружения учитывают при определении коэффициента долговечности В расчетах на выносливость при изгибе для определения коэффициента долговечности где Для типовых режимов нагружения значения В общей случае значения где 3. Смотри 1 вопрос

4 Методы расчёта на прочность и выносливость (усталость) д.м.

3.1. Прочность Важнейшим критерием работоспособности является проч- ность, т.е. способность детали сопротивляться разрушению или возникновению недопустимых пластических деформаций под дей- ствием приложенных к ней нагрузок. Это абсолютный критерий. Ему должны удовлетворять все детали. Основы расчетов на прочность изучают в курсе "Сопротивле- ние материалов". В курсе "Детали машин" общие методы расчетов на прочность рассматривают в приложении к конкретным деталям и придают им форму инженерных расчетов. На практике приме- няют расчеты на прочность по номинальным напряжениям, по ко- эффициентам безопасности или по вероятности безотказной ра- боты. Расчеты по номинальным напряжениям (т.е. без учета эф- фекта концентрации) выполняют в качестве предварительных для выбора основных размеров (для проектировочных расчетов). При этом используют номинальные эксплуатационные (σ, τ) и допус- каемые ([σ], [τ]) напряжения с целью выполнения условий по: нормальным напряжениям: σ ≤ [σ]; касательным напряжениям: τ ≤ [τ]. Эти расчеты наиболее просты и удобны для обобщения опыта конструирования путем накопления данных о напряжениях в хо- рошо зарекомендовавших себя конструкциях, работающих в близ- ких или сходных условиях. Наиболее полезны такие данные для машин массового выпуска, опыт эксплуатации которых велик. Расчеты по коэффициентам безопасности. В отличие от рас- чета по номинальным напряжениям они учитывают в явной форме отдельные факторы, влияющие на прочность: концентрацию на- пряжений, отличие в размерах деталей и опытных образцов, нали- чие упрочнений, а поэтому более точны. Вместе с тем, эти расчеты сохраняют условность, так как коэффициент безопасности вычис- ляют для некоторых условных характеристик материалов и значе- ний нагрузок. В ответственных конструкциях выполняют расчет по вероят- ности безотказной работы [6]. Для широкого применения этого метода требуется накопление достоверного статистического мате- риала по действующим нагрузкам и физико-механическим харак- теристикам материалов.

1.3.2. Пределы выносливости

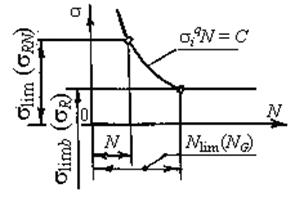

Циклическая долговечность материалов при переменных напряжениях характеризуется кривыми усталости (кривыми Велера). Кривые усталости (рис. 1.4) получают экспериментально на стандартных образцах, задавая им различные величины напряжений smax и фиксируя число циклов N, при которых происходит разрушение образцов. Уравнение кривой усталости: siqNi = C, где С – постоянная, соответствующая условиям проведения эксперимента.

При N < Nlim имеет место предел ограниченной выносливости slim (sRN). Как видно из рис. 1.4, чем выше напряжение s, тем раньше начнется усталостное разрушение. Связь между пределами выносливости по уравнению Велера: slim qN = slim b q N lim, откуда slim = slim b KL, где KL = (N lim / N)1/ q называют коэффициентом долговечности. При N ³ N lim принимают KL = 1. Показатель степени q зависит от материала, термообработки, вида напряжений, влияния условий эксперимента и т.д. Он колеблется от 4 до 20, и его значения рекомендуются в каждом конкретном случае расчета детали (узла). Пределы выносливости материалов (кривые усталости) определяют на стандартных испытательных образцах. Образец – это гладкий цилиндрический стержень малого диаметра (например, 10 мм) со свободной полированной поверхностью без упрочнения и термообработки. Нет нужды доказывать, что реальные детали отличаются от образцов формой, наличием на поверхностях посадок и других концентраторов напряжений (резьба, пазы, шлицы, галтели и др.), размерами, термообработкой, шероховатостью. Все эти отличия влияют на прочность и обязательно должны учитываться при расчетах. В общем случае предел выносливости детали при асимметричном цикле нагружения: slim D = 2s-1 / [(1 – R) K s D / KL s + ys D (1 + R)], (1.2) (tlim D – то же с заменой символов s на t), где s-1 – предел длительной выносливости образца при симметричном цикле нагружения, МПа; R – коэффициент асимметрии цикла; K s D = (K s / Kd s +1/ KF s – – 1) / KV – коэффициент снижения предела выносливости при переходе от образца к реальной детали. Здесь K s – эффективный коэффициент концентрации напряжений; Kd s – коэффициент влияния размеров детали; KF s – коэффициент влияния качества (шероховатости) поверхности; KV – коэффициент влияния поверхностного упрочнения (термообработки); ys D – коэффициент влияния асимметрии цикла напряжений; KL s = (N lim D / NE)1/ q – коэффициент долговечности детали (узла). Здесь N lim D – базовое число циклов детали; NЕ – эквивалентное число циклов изменения напряжений: NE = S [(s i / smax) qNi ], (1.3) где smax– напряжение от длительно действующей максимальной нагрузки переменного режима; s i и Ni – постоянное напряжение и соответствующее ему число циклов i -го постоянного блока циклограммы нагружения. Коэффициенты в формуле (1.2) выбираются по справочникам.

|

||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.013 с.) |

— допускаемое полезное напряжение, МПа;

— допускаемое полезное напряжение, МПа;  — площадь поперечного сечения ремня выбранного профиля.

— площадь поперечного сечения ремня выбранного профиля.

.

. ,

,  ,

,  ,

,  ,

,  ,

,  и по формуле (17) определить коэффициент эксплуатации

и по формуле (17) определить коэффициент эксплуатации  . После чего из условия износостойкости шарниров [см. формулы (18), (19)] определить шаг цепи. Полученное значение шага t округлить до стандартного (см. табл.1).

. После чего из условия износостойкости шарниров [см. формулы (18), (19)] определить шаг цепи. Полученное значение шага t округлить до стандартного (см. табл.1). увеличить число рядов роликовой (втулочной) цепи или ширину зубчатой цепи.

увеличить число рядов роликовой (втулочной) цепи или ширину зубчатой цепи.

=К

=К  × Т

× Т  , (8)

, (8) , действующие в течение отработки заданного ресурса

, действующие в течение отработки заданного ресурса  . Циклограмма моментов позволяет определять

. Циклограмма моментов позволяет определять  - продолжительность действия моментов, больших

- продолжительность действия моментов, больших  - продолжительность действия момента

- продолжительность действия момента

и

и  .

. и ресурсом

и ресурсом  , где

, где

(см. таблица 4.2 4.doc - Z1): вместо назначенного ресурса

(см. таблица 4.2 4.doc - Z1): вместо назначенного ресурса  .

. вместо

вместо  .

.

и

и  - коэффициенты эквивалентности по циклам, учитывающие тип режима нагружения и характер накопления повреждений, т.е. принятый в расчетах способ суммирования повреждений.

- коэффициенты эквивалентности по циклам, учитывающие тип режима нагружения и характер накопления повреждений, т.е. принятый в расчетах способ суммирования повреждений. .

.

- корректирующие коэффициенты;

- корректирующие коэффициенты;  - показатель степени кривой усталости.

- показатель степени кривой усталости.