Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схемы измерения температуры.

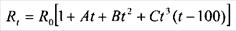

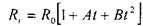

Резистивные детекторы температуры обычно относятся к металлическим детекторам, которые бывают проволочными и тонкопленочными. Поскольку удельное сопротивление всех металлов и большинства сплавов зависит от температуры, на их основе можно разрабатывать чувствительные элементы для измерения температуры. Хотя для изготовления температурных детекторов подходят практически все металлы, но все же, в основном, для этих целей используется только платина. Это объясняется воспроизводимостью ее характеристик, долговременной стабильностью и прочностью. Для измерения температур выше 600°С применяются вольфрамовые РДТ. Все РДТ обладают положительными температурными коэффициентами. Выпускаются несколько типов РДТ: 3. Тонкопленочные РДТ, изготовленные из тонких слоев платины или ее сплавов, нанесенных на подходящую подложку, например, на кремниевую микромембрану. РДТ часто формируются в виде серпантинной структуры для получения высокого отношения длины к ширине 4. Проволочные РДТ, в которых платиновая проволока намотана внутри керамической трубочки и прикреплена к ней при помощи высокотемпературного клея. Такая конструкция позволяет изготавливать датчики, обладающие очень высокой стабильностью. В промышленности принято использовать отдельные аппроксимации для низких и высоких температур Каллендар-ван Дасен предложил следующее аппроксимационное выражение для передаточной функции платинового детектора. В диапазоне -200…0°С:

А в диапазоне 0…630°С это выражение становится идентичным уравнению:

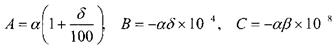

Константы А, В и С определяются свойствами платины. Ту же самую аппроксимацию можно представить в следующем виде:

где t — температура в °С, а коэффициенты А, В и С определяются как

Значение δ получается при калибровке детектора при высоких температурах, а коэффициент β— при калибровке при отрицательной температуре. Кремний широко используется для изготовления датчиков температуры, обладающих положительным температурным коэффициентом (ПТК) сопротивления. В настоящее время кремниевые резистивные датчики часто встраиваются в микроструктуры для осуществления температурной компенсации или проведения прямых измерений температуры. Также существуют дискретные кремниевые датчики, например, детекторы температуры KTY фирмы Philips. Такие датчики обладают довольно хорошей линейностью (которая может быть улучшена при помощи простых термокомпенсационных цепей) и высокой долговременной стабильностью (обычно ±0,05К в год). ПТК кремниевых резисторов позволяет их использовать в системах, обеспечивающих безопасность нагревательных устройств: среднее превышение температуры (до 200°С) приводит к увеличению их сопротивления, за счет чего осуществляется функция самозащиты. Чистый кремний, как монокристаллический, так и поликремний, сам по себе обладает отрицательным температурным коэффициентом (ОТК) сопротивления.

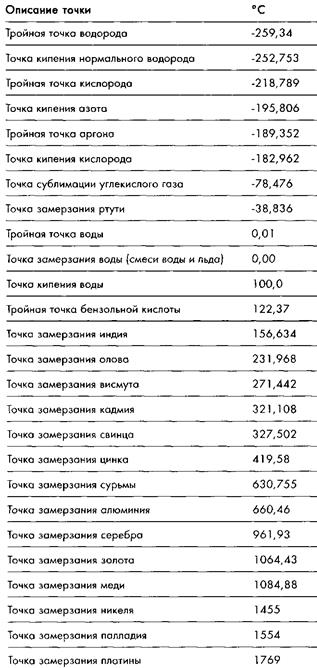

Таблица 3.3.1 Эталонные температурные точки

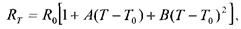

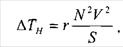

При высоких температурах количество свободных носителей зарядов увеличивается за счет спонтанно образуемых носителей, поэтому в этом температурном диапазоне преобладают собственные полупроводниковые свойства кремния. Таким образом, при температурах ниже 200°С, удельное сопротивление кремния имеет ПТК, а при температурах выше 200°С он становится отрицательным. KTY-датчик состоит из кристалла кремния n-типа размером 500*500*240мкм, металлизированного с одной стороны и с контактной площадкой с другой стороны. При такой конструкции датчика создается эффект «растягивания» сопротивления, в результате которого внутри кристалла устанавливается коническое распределение тока, значительно снижающее зависимость характеристик от производственных допусков. При больших токах и высоких температурах KTY датчик становится чувствительным к направлению тока. Для решения этой проблемы применяется сдвоенный датчик, в котором два чувствительных элемента включаются последовательно навстречу друг другу. Такие датчики часто используются в автомобилях. Передаточную функцию KTY датчика можно аппроксимировать полиномом второго порядка:

где R0 и Т0 — сопротивление в Омах и температура в Кельвинах, измеренные в эталонной точке. На рис.3.3.1 показана типовая передаточная функция кремниевого резистивного датчика.

Рис.3.3.1. Передаточная функция кремниевого датчика температуры.

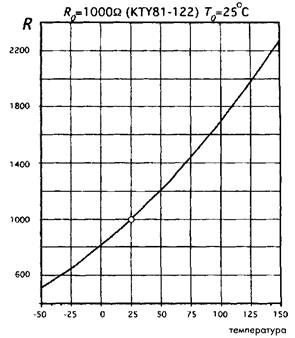

Термин термистор образовался в результате соединения двух слов: тепловой и резистор. Это название дано металл-оксидным детекторам, имеющим форму капель, стержней, цилиндров, прямоугольных пластин и толстых пленок. Термисторы относятся к классу датчиков абсолютной температуры, показания которых соответствуют абсолютной температурной шкале. Все термисторы делятся на две категории: с отрицательным температурным коэффициентом (ОТК) и положительным температурным коэффициентом (ПТК) сопротивления. Для проведения прецизионных измерений используются термисторы только с ОТК. Обычные металл-оксидные термисторы обладают ОТК. Это значит, что при увеличении температуры их сопротивление падает. Сопротивление термисторов с ОТК, также как и любых других резисторов, определяется их физическими размерами и удельным сопротивлением материала. Зависимость между величиной сопротивления и температурой является сильно нелинейной. При использовании термистора в качестве датчика абсолютной температуры предполагается, что при прохождении через него электрического тока, его собственная температура не изменится, что означает, что он не внесет в систему значительных тепловых возмущений, способных повлиять на точность измерений. В этом случае говорят, что термистор обладает «нулевой мощностью». Увеличение температуры термистора в установившемся режиме вследствие явления саморазогрева описывается уравнением:

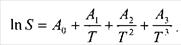

где r — тепловое сопротивление между термистором и окружающей средой, V — приложенное постоянное напряжение, S — сопротивление термистора при измеряемой температуре, а N — рабочий цикл измерений (например, N=0,1 означает, что постоянное напряжение подается на термистор только на время, равное 10% от полного времени измерений). При проведении измерений по постоянному току N=1. Из уравнения (16.15) видно, что для выполнения условий «нулевой мощности» необходимо, чтобы: - термистор обладал высоким удельным сопротивлением, - термистор и объект измерения имели хорошую тепловую связь друг с другом (что должно снизить значение r), - измерения проводились при небольшом постоянном напряжении, подаваемом в течение короткого интервала времени. При использовании термисторов в каких-либо измерительных системах необходимо знать их передаточные функции, которые являются аналитическими выражениями, связывающими величину сопротивления и температуру. Для описания передаточной функции термисторов были предложены несколько математических моделей. Следует отметить, что все математические модели являются только аппроксимациями, и, как правило, чем проще модель, тем ниже ее точность. С другой стороны, при использовании более сложных моделей значительно усложняется калибровка термисторов. Все существующие модели термисторов построены на экспериментально доказанном факте, что логарифм сопротивления термистора связан с его абсолютной температурой следующей полиноминальной зависимостью:

При разработке датчиков на основе термисторов всегда используется одна из его трех основных характеристик: 4. Зависимость сопротивления от температуры. На рис. 5.1.2 показан вид такой зависимости для термисторов с ОТК. В датчиках, реализованных на основе этой характеристики, эффект саморазогрева, практически, отсутствует. При этом необходимо выбирать термисторы с высоким номинальным сопротивлением, а конструкция детектора должна обеспечивать максимальную связь чувствительного элемента с объектом измерения. Данная характеристика используется, в основном, для построения детекторов температуры. Термометры, термостаты и тепловые прерыватели являются примерами применения этой зависимости.

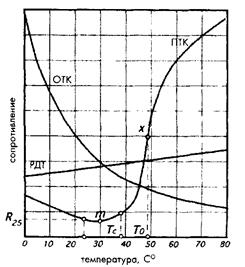

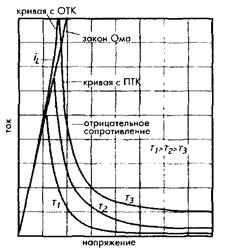

5. Зависимость тока от времени (или сопротивления от времени). 6. Зависимость напряжения от тока. Эта характеристика важна либо для детекторов, реализованных на основе явления саморазогрева, либо для датчиков, где этим эффектом пренебречь нельзя. Эта характеристика обычно строится в логарифмических координатах по обоим осям. В таком графике линии, соответствующие постоянным сопротивлениям, имеют наклон +1, а линии постоянной мощности — наклон -1. При очень низких токах мощность рассеяния термистора мала, и характеристика для каждого значения температуры является касательной к линии постоянного сопротивления, т.е. в этой области термистор ведет себя как обычный резистор, и напряжение VT пропорционально току i. При увеличении тока эффект саморазогрева термистора усиливается, что ведет к уменьшению его сопротивления. Поскольку величина сопротивления перестает быть постоянной, характеристика VT(i) начинает отклоняться т прямой линии. Наклон этой зависимости (dVT/di), соответствующий величине сопротивления, снижается при увеличении тока. Возрастание тока ведет к падению сопротивления, которое, в свою очередь, вызывает увеличение тока. В некоторой точке сопротивление термистора становится равным нулю. Эта точка характеризуется максимальным значением напряжения Vp и током ip. Дальнейшее увеличение тока приводит к продолжению уменьшения наклона характеристики. Это означает, что величина сопротивления становится отрицательной. Если ток продолжить увеличивать ток дальше, начинают играть роль сопротивления соединительных проводов, поэтому никогда нельзя допускать работу термистора в таких режимах. Все металлы относятся к материалам с положительным температурным коэффициентом (ПТК). РДТ также имеют небольшой ПТК. В отличие от них многие керамические материалы в определенном температурном диапазоне обладают довольно значительными ПТК. Термисторы с ПТК обычно изготавливаются на базе поликристаллических керамических материалов, основные компоненты которых (титанат бария или твердые растворы титаната бария и стронция), обладающие высоким удельным сопротивлением, легируются дополнительными примесями для придания им свойств полупроводников. При температурах, превышающих точку Кюри композиционных материалов, их ферроэлектрические свойства меняются очень быстро, что приводит к значительному увеличению сопротивления, иногда на несколько порядков. На рис.3.3.2 показаны передаточные характеристики для трех типов температурных детекторов: с ОТК, ПТК и РДТ. Как видно из рисунка, для термисторов с ПТК очень сложно подобрать математическую аппроксимацию.

Рис. 5.1.2. Передаточные функции для термисторов с ОТК, ПТК и РДТ.

Рис. 5.1.3. ВАХ детектора с ПТК.

Следует отметить, что для термисторов с ПТК важными факторами являются: температура окружающей среды и эффект саморазогрева. Любой из них влияет на положение рабочей точки термистора. На рис.3.3.3 показаны вольтамперные характеристики термистора с ПТК при разных температурах окружающей среды, по которым можно оценить его температурную чувствительность. В соответствии с законом Ома обычный резистор с близким к нулю ТКС обладает линейной вольтамперной характеристикой. При ОТК коэффициент кривизны положительный, а при ПТК — отрицательный. При подключении термисторов с ОТК к идеальному источнику напряжения (обладающему практически нулевым выходным сопротивлением и способностью вырабатывать любой ток без изменения величины напряжения) явление саморазогрева, возникающее из-за рассеяния Джоулева тепла, приводит к уменьшению сопротивления, что, в свою очередь, вызывает увеличение тока и большему нагреву детектора. Если термистор с ОТК имеет плохой теплоотвод, может произойти его перегрев и даже разрушение. В отличие от термисторов с ОТК, детекторы с ПТК при подключении к идеальным источникам напряжения ведут себя как саморегулирующиеся устройства. Например, нить накаливания раскаленной лампы не перегорает из-за того, что увеличение ее температуры ведет к росту сопротивления, ограничивающего ток. Эффект саморегулирования значителен в термисторах с ПТК. Из рис. 5.1.3 видно, что в относительно узком температурном диапазоне, термистор с ПТК обладает отрицательным сопротивлением, т.е.

В этой зоне устройства обладают внутренней отрицательной обратной связью, т.е. работают саморегулирующимися термостатами. При этом любой рост напряжения на термисторе приводит к выделению тепла, которое, в свою очередь, вызывает увеличение сопротивления и уменьшению тепловых потерь, в результате чего возникает динамическое равновесие, позволяющее удерживать температуру устройства на постоянном уровне Т0. Эта температура соответствует точке х, в которой касательная к кривой имеет максимальный наклон. Следует отметить, что термисторы с ПТК обладают максимальной эффективностью при больших значениях Т0 (около 100°С), а при меньших температурах их эффективность (наклон характеристики R(Т) в точке х) резко падает. По своей физической природе термисторы с ПТК предпочтительнее использовать при температурах, значительно превышающих температуру окружающей среды.

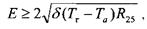

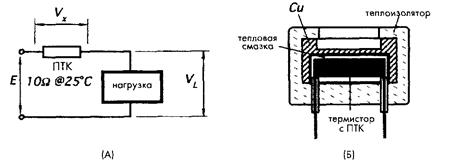

Приведем четыре примера применения термисторов с ПТК: В устройствах защиты электронных схем термисторы с ПТК могут играть роль неразрушаемых предохранителей, реагирующих на токи, значения которых превышают допустимые уровни. На рис.3.3.4А показан термистор с ПТК, включенный последовательно с источником напряжения Е, подающего на нагрузку ток i. В миниатюрных термостатах с саморазогревом (рис. 5.1.4Б), используемых в микроэлектронике, биомедицине, химических исследованиях и т.д., также используются термисторы с ПТК с соответственно подобранной температурой перехода. Термостат состоит из кюветы, теплоизолированной от окружающей среды и связанной с термистором. Для устранения сухого контакта между термистором и кюветой делают слой из специальной смазки. Выводы термистора подключаются к источнику напряжения, напряжение которого можно оценить при помощи выражения:

где δ - коэффициент рассеяния, зависящий от теплоизоляции термистора от окружающей среды, а Та — температура окружающей среды. Рабочая точка термостата определяется физическими свойствами керамического материала (точкой Кюри). Благодаря внутренней тепловой обратной связи, устройство может работать в сравнительно широком диапазоне напряжений и окружающих температур. Естественно, что окружающая температура должна быть всегда меньше Тτ. Термисторы с ПТК из-за большой длительности переходных процессов, определяемых временем между подачей напряжения и переходом устройства в рабочее состояние, часто требует подключения схем задержки. Расходомеры и детекторы уровня жидких сред, работающие на принципе детектирования теплового рассеяния, также часто реализуются на основе термисторов с ПТК.

Рис. 5.1.4. Применение термисторов с ПТК: А – в схемах ограничения тока; Б – в микротермостатах.

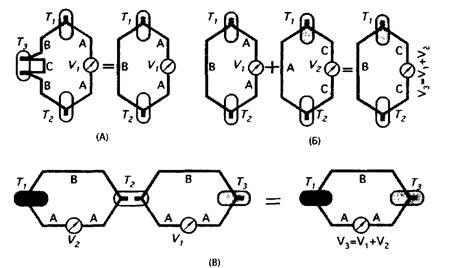

Термоэлектрические контактные датчики состоят, по крайней мере, из двух разных проводников и двух соединений (пар) этих проводников, поэтому их часто называют термопарами. Они являются пассивными датчиками, т.к. сами вырабатывают напряжение в ответ на изменение температуры и не требуют для этого внешнего источника питания. Термопары относятся к классу относительных датчиков, поскольку их выходное напряжение определяется разностью температур между двумя спаями и практически не зависит от абсолютной температуры каждого соединения. При измерении температуры при помощи термопары один ее спай служит эталоном, и его температуру необходимо определять при помощи отдельного детектора абсолютной температуры, например, термистора, РДТ и т.д. или его надо поместить в материал, находящийся в физическом состоянии, температура которого точно известна. Для практического использования термопар необходимо знать три основных закона, устанавливающих правила их подключения. Следует подчеркнуть, что интерфейсные электронные схемы всегда должны подсоединяться к двум идентичным проводникам. Эти проводники, как правило, формируют одно из плечей термопарного контура, используемого для подключения измерительного устройства. На рис. 5.1.5А это разомкнутое плечо обозначено как А.

Рис. 5.1.5. Иллюстрации правил соединения термопар.

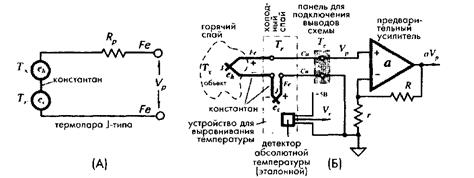

Закон 1. Явление термоэлектричества характерно только для неоднородных электрических цепей. Из этого закона следует, что для получения разности потенциалов Зеебека необходимо использовать неоднородный материал. В случае однородного проводника при любом распределении температуры вдоль его длины результирующее напряжение будет всегда нулевым. Соединение двух разных проводников обеспечивает возникновение термо э.д.с. Закон 2. Алгебраическая сумма всех термо э.д.с. цепи, состоящей из любого количества термопар (соединений разных материалов), будет всегда равна нулю, если все соединения находятся при одинаковой температуре. Это значит, что в любое плечо термоэлектрического контура можно внести дополнительный материал С, не боясь изменить результирующее напряжение V при условии, что оба новых соединения будут иметь одинаковую температуру (Т3 на рис. 5.1.5А). Здесь нет никаких ограничений на количество внесенных проводников, необходимо только поддерживать одинаковую температуру в местах их подключения. Из этого закона также следует, что термоэлектрические соединения могут выполняться любым способом, даже с использованием промежуточных материалов (например, припоев): сваркой, пайкой, скруткой, сплавлением и т.д.. При этом метод соединения не будет влиять на точность термопар. Из закона 2 вытекает правило введения дополнительных материалов (рис. 5.1.5Б): Если известны термо э.д.с (V1 и V2) двух проводников (В и С) при их подсоединении к эталонному проводнику А, результирующее напряжение при непосредственном контакте проводников В и С будет равно алгебраической сумме термо э.д.с Vl и V2. Закон 3. Если два соединения разных материалов, находящихся при температурах Т1 и Т2, вырабатывают термо э.д.с V2 а при температурах Т2 и Т3 результирующая термо э.д.с. равна V1 то при температурах Т1 и Т3 выходное напряжение V3 определяется суммой двух термо э.д.с V1 и V2 (рис. 5.1.5В). Этот закон иногда называется законом промежуточных температур. Он позволяет калибровать термопары в одном температурном диапазоне, а использовать в другом. Из этого закона также следует, что в термоэлектрическую цепь могут быть внесены дополнительные провода без изменения ее точностных характеристик. На основе этих трех законов может быть построено множество практических схем, применяемых для измерения, например, средней температуры объекта, разности температур между двумя объектами, а также для включения в измерительную цепь детекторов температуры других типов для определения температуры эталонных спаев. Для усиления выходного сигнала иногда используют последовательное соединение нескольких термопар, но при этом необходимо обеспечивать, чтобы все эталонные и все чувствительные соединения находились при соответствующих температурах. Такие структуры получили название: термоэлементы. Исторически повелось, что эталонные соединения называются холодными спаями, а чувствительные — горячими. На рис. 5.1.6А показана эквивалентная схема термопары и термоэлемента, состоящая из источников напряжений eh и ес, соответствующих разности потенциалов Зеебека горячего и холодных спаев, и последовательного резистора. Результирующее напряжение схемы V является функцией измеряемой разности температур. Предполагается, что выводы схемы изготавливаются из того же самого материала, например, железа.

Рис. 5.1.6. Применение термопар: А – эквивалентная схема термопары; Б – термопарный термометр с эталонным полупроводниковым детектором.

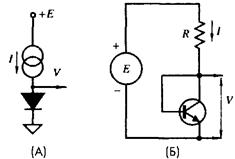

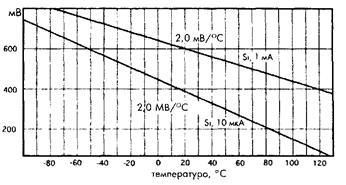

Характеристики полупроводникового р-n перехода в диодах и биполярных транзисторах довольно сильно зависят от температуры. Если прямосмещенный переход соединить с генератором постоянного тока (рис. 5.1.7А), выходное напряжение, снимаемое с него, будет прямо пропорционально изменению его температуры (рис. 5.1.8). Достоинством такого датчика является его линейность, что дает возможность проводить его калибровку только по двум точкам для определения наклона прямой и ее пересечения с координатной осью (наклон прямой характеризует чувствительность детектора).

Рис. 5.1.7. Датчики температуры на основе прямосмещенного р-n перехода: А – диод; Б – транзистор, включенный по схеме диода.

Рис. 5.1.8. Зависимость напряжения от температуры для прямосмещенного полупроводникового перехода, снятая в условиях постоянного тока.

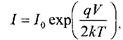

Зависимость тока от напряжения для р-n перехода в диоде можно выразить в следующем виде:

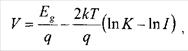

где I0 — ток насыщения, величина которого сильно зависит от температуры. Можно показать, что зависимость напряжения на переходе от температуры имеет следующий вид:

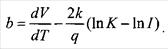

где Еg — ширина зоны запрещенных энергий для кремния при температуре абсолютного нуля (0К), q - величина заряда электрона, К — константа, независящая от температуры. Из уравнения (3.3.11) видно, что при работе р-n перехода в условиях постоянного тока, напряжение на нем пропорционально его температуре, а наклон этой зависимости определяется следующим выражением:

Любой диод или биполярный транзистор могут быть использованы в качестве датчиков температуры. На рис. 5.1.7Б показана схема детектора температуры на базе транзистора, в которой вместо источника тока используется источник напряжения и резистор R. Ток, протекающий через транзистор, можно найти из выражения:

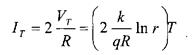

Рекомендуется работать при токе 100 мкА. Тогда при Е=5В и V=0,6В, сопротивление R=(E-V)/I=44кОм. При увеличении температуры напряжение V падает, что приводит к незначительному увеличению тока I. В соответствии с уравнением (5.1.12) это вызывает некоторое снижение чувствительности, которая выражается в появлении нелинейности. Этой нелинейностью в ряде случаев можно пренебречь, однако иногда при обработке сигналов ее приходится учитывать. Благодаря простоте и очень низкой стоимости, транзисторные (диодные) датчики температуры получили довольно широкое распространение. Детекторы температуры на основе диодов часто встраиваются в кремниевую подложку монолитных датчиков для осуществления температурной компенсации. Например, такие детекторы методом диффузии формируются на мембранах кремниевых микродатчиков давления для компенсации температурной зависимости пьезорезистивных элементов. Напряжение на транзисторах всегда пропорционально абсолютной температуре в Кельвинах. На основе этого свойства можно реализовать недорогой, но достаточно точный датчик температуры. В этом датчике можно либо непосредственно измерять напряжение, либо предварительно преобразовать напряжение в ток, по величине которого определять температуру. Такой полупроводниковый датчик температуры построен на основе зависимости между напряжением база-эмиттер (VBE) и коллекторным током биполярного транзистора. На рис. 5.1.9А показана упрощенная схема детектора температуры. В этом датчике транзисторы Q3 и Q4 формируют, так называемое, токовое зеркало, вырабатывающее два одинаковых тока IС1=I и IC2=I, которые поступают на транзисторы Q1 и Q2. Величина коллекторных токов определяется сопротивлением R. В монолитной схеме транзистор Qv как правило, состоит из нескольких идентичных транзисторов (например, 8), включенных параллельно. Поэтому плотность тока в Q1 будет в восемь раз больше, чем на каждом из транзисторов, входящих в состав Q2. Разность напряжений база-эмиттер двух транзисторов Q1 и Q2 равна:

где r — множитель тока (8 в нашем примере), к — постоянная Больцмана, q — заряд электрона, Т — температура в Кельвинах. Ток Iceo одинаков для обоих транзисторов. Ток, протекающий через резистор R, создает на нем напряжение VT= 179мкВ/К, величина которого не зависит от токов на коллекторах. Исходя из этого, можно найти выражение для суммарного тока, протекающего через датчик:

Рис. 5.1.9. Упрощенная схема полупроводникового датчика температуры (А) и зависимости тока от напряжения (Б).

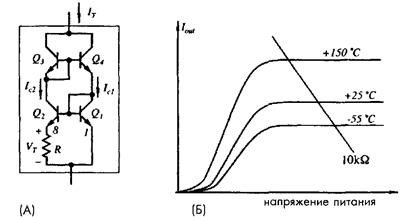

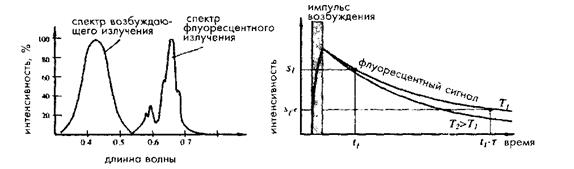

При r=8 и R=358Ом, данный датчик обладает линейной передаточной функцией: IT/T. На рис. 5.1.9Б показаны зависимости тока от напряжения, построенные для разных температур. Отметим, что значение выражения в круглых скобках в уравнении (5.1.15) в данном конкретном случае является постоянной величиной и может быть точно подстроено в процессе изготовления для получения требуемого наклона IT/T. Ток IТ легко преобразуется в напряжение. Например, если последовательно с датчиком включить резистор номиналом 10кОм, напряжение на нем будет прямо пропорционально абсолютной температуре. Работа упрощенной схемы, показанной на рис. 5.1.9А, соответствует уравнениям (5.1.14) и (5.1.15) только в случае использования идеальных транзисторов, у которых β=∞. Поскольку таких транзисторов не бывает, в схемы, применяемые на практике, приходится вводить много дополнительных компонентов. Флуоресцентные датчики реализуются на основе свойства некоторых фосфорных компонентов излучать свет в ответ на возбуждение лучами видимого диапазона спектра. Такие компоненты наносятся на поверхность объекта, температуру которого необходимо измерить. После чего объект подвергается воздействию УФ импульсного излучения. Возникшее в результате этого облучения послесвечение детектируется и анализируется. Форма импульса послесвечения зависит от температуры. Время спада импульса послесвечения в широком температурном диапазоне является параметром, обладающим очень высокой воспроизводимостью. В качестве чувствительного материала в флуоресцентных датчиках применяется фтормагнетит магния, активированный четырехвалентным марганцем. Фосфор длительное время применялся только как корректор цвета ртутных ламп, используемых для освещения улиц. Порошок фосфора получается в ходе реакции в твердой фазе при температуре 1200°С. Он является относительно инертным и термоустойчивым веществом, безопасным с биологической точки зрения. Он не разрушается от воздействия большинства химических реагентов и длительного УФ излучения. Он переходит в возбужденное состояние при облучении его светом УФ или синей области спектра. Флуоресцентное свечение фосфора находится в дальнем красном спектральном диапазоне, а его интенсивность спадает по экспоненциальному закону. Для снижения возможности возникновения перекрестных помех между сигналами возбуждающего и флуоресцентного излучений, на их пути устанавливаются полосовые фильтры, пропускающие волны только заданных зон спектра (рис. 5.1.10А). В качестве источника возбуждения применяется ксеноновая импульсная лампа, которая может одновременно использоваться несколькими оптическими каналами в составе комплексных систем измерения. Процесс измерения температуры заключается в определении скорости ослабления флуоресцентного свечения (рис. 5.1.10Б). Это значит, что значение температуры находится по постоянной времени τ, величина которой в температурном диапазоне — 200...+400°С уменьшается в пять раз. Измерение времени выполняется при помощи электронной схемы, как правило, с очень высокой точностью. Поэтому датчики флуоресцентного типа позволяют измерять температуру с хорошей разрешающей способностью и точностью порядка ± 2°С в широком температурном диапазоне без проведения калибровки.

Рис. 5.1.10. Флуоресцентный метод измерения температуры: А – спектральные характеристики возбуждающего и флуоресцентного излучений; Б – спад послесвечения по экспоненциальному закону для двух температур.

Поскольку постоянная времени не зависит от интенсивности возбуждающего излучения, возможна реализация датчиков самых разнообразных конструкций. Например, фосфорный состав может наносится непосредственно на поверхность объекта, при этом оптическая система проводит измерения бесконтактным способом (рис.5.1.11А). Это дает возможность проведения непрерывного мониторинга температуры объекта без внесения возмущений в зону измерений. В другой конструкции фосфор наносится на конец упругого зонда, способного вступать в плотный контакт с объектом (рис. 5.1.11Б и 5.1.11В). Другой метод оптического измерения температуры заключается в модуляции интенсивности света, возникающей вследствие интерференции двух лучей света. Один луч является эталонным, а другой пропускается через среду, параметры которой зависят от температуры, что вызывает появление фазового сдвига между сигналами. Величина этого фазового сдвига, а, значит, и параметры интерференционного сигнала, определяются температурой.

Рис. 5.1.11. Расположение фосфорынх компонентов: А – на поверхности объекта; Б и В – на конце зонда.

В качестве чувствительного элемента интерферометрического датчика температуры часто используют тонкий слой кремния, поскольку его коэффициент преломления зависит от температуры, что приводит к изменению длины пути луча.

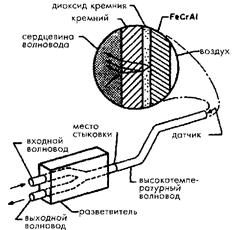

Рис. 5.1.12. Схема тонкопленочного оптического датчика температуры.

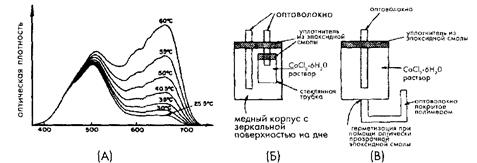

На рис. 5.1.12 показана схема тонкопленочного оптического датчика, состоящего из трех слоев пленок, нанесенных на концы многомодового оптоволоконного волновода со ступенчатым изменением показателя преломления с диаметром сердцевины 100мкм, и диаметром покрытия — 140мкм. Первый слой формируется из кремния, второй их диоксида кремния. Пленка из FeCrAl наносится в самом конце для защиты нижележащих слоев от окисления. Такие оптоволокна могут использоваться при температурах до 350°С. Однако при использовании волноводов с золотым покрытием рабочий диапазон увеличивается до 650°С. В качестве источников излучения здесь применяются светоизлучающие диоды с длиной волны излучения порядка 860нм, а анализ результирующего сигнала проводится при помощи спектрометра. Датчики на основе растворов, изменяющих цвет от температуры, применяются в биомедицинских системах. В качестве хроматического раствора часто применяют СоС12*6Н2О (раствор хлорида кобальта). Принцип действия таких датчиков основан на характерной для определенных хроматических растворов температурной зависимости коэффициентов поглощения излучений видимого диапазона спектра (400...800нм)(рис.3.3.13А). Очевидно, что в состав таких датчиков должны входить: источник излучения, детектор и раствор хлорида кобальта, имеющий тепловую связь с объектом измерения. На рис. 5.1.13Б и 5.1.13В показаны два варианта хроматических датчиков температуры.

Рис. 5.1.13. Датчики на основе растворов, цвет которых зависит от температуры: А – абсорбционный спектр раствора хлорида кобальта; Б – датчик с отражающей поверхностью; В – датчик проходного типа.

При работе в экстремальных условиях (в диапазоне криогенных температур, при высоких уровнях радиации в ядерных реакторах и т.д.), а также при проведении измерений в замкнутом герметичном объеме, где невозможно разместить контактные датчики или использовать ИК детекторы, бывает очень сложно определять температуру. В таких случаях обычно применяют акустические датчики температуры, принцип действия которых основан на зависимости скорости звука от температуры среды, через которую он распространяется. Например, для сухого воздуха при нормальном атмосферном давлении эта зависимость имеет вид:

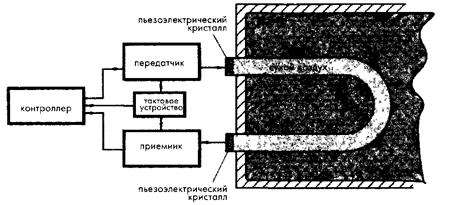

где ν — скорость света, а Т — абсолютная температура. Акустический датчик температуры (рис. 5.1.14) состоит из трех компонентов: ультразвуковых передатчика и приемника, а также герметичной трубки, заполненной газом. Передатчик и приемник представляют собой керамические пьезоэлектрические пластины, акустически несвязанные с трубкой, что обеспечивает распространение звука преимущественно через газ внутри трубки. В качестве газа чаще всего используется сухой воздух. В альтернативной конструкции датчика передающий и принимающий кристаллы встраиваются внутрь замкнутой камеры с известным содержимым, температуру которого необходимо измерить. В случае, когда объем и масса внутренней среды поддерживаются постоянными, не требуется применения промежуточной трубки. В случаях когда без нее не обойтись, ее необходимо защищать от механических деформаций и потери герметичности при воздействии очень высоких температур. Подходящим материалом для трубки является инвар.

Рис. 5.1.14. Акустический термометр с ультразвуковым детектором.

Тактовое устройство работает на низкой частоте (порядка 100Гц). Его импульсы запускают передатчик и блокируют приемник. Передающий кристалл изгибается и тем самым запускает ультразвуковую волну, распространяющуюся вдоль трубки. На принимающий кристалл приходит сигнал разрешения, и он преобразует дошедшую до него акустическую волну в электрический сигнал, который усиливается и передается в схему управления. Блок управления по времени распространения волны вдоль трубки вычисляет скорость звука, по которой при помощи калибровочных коэффициентов, хранящихся в специальных таблицах, находится искомая температура. Альтернативный акустический детектор температуры реализован на основе одного пьезоэлектрического кристалла, попеременно работающего то приемником, то передатчиком. В этом случае пустой конец трубки заваривается. Ультразвуковые волны отражаются от заваренного конца трубки и возвращается обратно на кристалл, который к этому моменту времени переключается в режим приемника. Электронная интерфейсная схема преобразует полученные импульсы в сигнал, соответствующий температуре внутри трубки.

|

||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 664; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.103.10 (0.097 с.) |

(5.1.1)

(5.1.1) (5.1.2)

(5.1.2) (5.1.3)

(5.1.3) (5.1.4)

(5.1.4)

(5.1.5)

(5.1.5)

(5.1.6)

(5.1.6) (5.1.7)

(5.1.7)

(5.1.8)

(5.1.8) (5.1.9)

(5.1.9)

(5.1.10)

(5.1.10) (5.1.11)

(5.1.11) (5.1.12)

(5.1.12) (5.1.13)

(5.1.13) (5.1.14)

(5.1.14) (5.1.15)

(5.1.15)

(5.1.16)

(5.1.16)