Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция и условия работы механизма газораспределениядизеля 14д40на тепловозеСтр 1 из 3Следующая ⇒

СОДЕРЖАНИЕ ВВЕДЕНИЕ.. 4 1КОНСТРУКЦИЯ И УСЛОВИЯ РАБОТЫ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552. 5 2НЕИСПРАВНОСТИ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ.. 7 3ОБЪЁМ РАБОТ ПРИ РЕМОНТЕ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552 9 3.1Общие требования к объёму работ по ремонтуконтроллера машиниста КВ-1552 согласно правилам ремонта тепловозов. 9 3.2 Ведомость объёма работ по ремонту контроллера машиниста 4РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА КОНТРОЛЛЕРА МАШИНИСТА КВ-1552. 12 4.1 Составление структурной схемы технологического процесса 4.2 Разработка технологических документов – маршрутной карты, технологической инструкции, карты эскизов. 14 4.3 Организация рабочего места и техники безопасности при ремонте котроллера машиниста КВ-1552. 14 5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЁТ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ.. 21 5.1 Описание работы станка для наплавки валов контроллера машиниста КВ-1552. 21 5.2Расчёт и разработка чертежа станка для наплавки валов контроллера машиниста КВ-1552. 21 6 ЭКОНОМИЧЕСКИЙ РАЗДЕЛ.. 27 ЗАКЛЮЧЕНИЕ.. 36 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 37 ПРИЛОЖЕНИЕ А Технологические документы для ремонта контроллера машиниста КВ-1552. 39

ВВЕДЕНИЕ Надежность тепловозав процессе эксплуатации постепенно снижается вследствие изнашивания трущихся деталей, коррозии, усталости металла, старения материалов и других вредных процессов. Эти процессы вызывают повреждения, устранение которых становится необходимым для безотказной работы тепловоза. Одной из главных задач локомотивного хозяйства является проведение технического обслуживания и текущего ремонта локомотивов, с целью постоянного поддержания их в работоспособном состоянии. Большое значение в современном ремонтном производстве имеет технология восстановления изношенных поверхностей деталей, позволяющая существенно снизить стоимость ремонта узла и локомотива в целом. Инженер по эксплуатации и ремонту локомотивов должен уметь разрабатывать технологические процессы по восстановлению и ремонту узлов, используя передовые методы отечественной и зарубежной практики. Неотъемлемой частью этой работы является также и экономическое обоснование предлагаемого технологического процесса, с целью выбора варианта с минимальными затратами труда и материалов на ремонт локомотива. В этом и состоит главная задача данного курсового проекта, а именно, проектирование технологического процесса ремонта механизма газораспределения дизеля 14Д40.

ОБЪЁМ РАБОТ ПРИ РЕМОНТЕ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯдизеля 14Д40 3.1 Общие требования к объёму работ по ремонту механизма При техническом обслуживании ТО-3 и текущем ремонте ТР-1 проверяют состояние рычагов, штанг и трубок, подводящих масло к подшипникам распределительного вала и рычагам толкателей. Проверяют зазоры у рабочих клапанов и регулируют их при необходимости. При текущих ремонтах ТР-2 и ТР-3 снимают и очищают клапанные коробки и штанги толкателей, разбирают и ремонтируют рычаги толкателей, прочищают масляные каналы, снимают, отжигают и очищают трубки подвода масла к подшипникам распределительного вала и рычагам толкателей[8]. Разработка технологии РЕМОНТА МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯдизеля 14Д40 Экономический раздел Себестоимость ремонта – один из важнейших показателей, характеризующих качественную сторону деятельности отделения локомотивного депо. В ней отражается степень использования трудовых и материальных ресурсов, результаты внедрения новой техники и технологии, уровень организации и эффективность труда и производства, рациональность существующей структуры управления. Годовые затратына ремонт механизма газораспределениядизеля 14Д40 по циклу текущего ремонта ТР-3 определяются по формуле

Затраты на основную заработную плату производственных рабочих определяются по формуле

Явочный контингент производственных рабочих определяется по формуле

Календарный фонд рабочего времени определим по формуле

Месячная тарифная ставка включает расчетную тарифную ставку и доплату по контракту и определяется по формуле

Доплата по контракту определяется по формуле

Расчётная тарифная ставка определяется по формуле

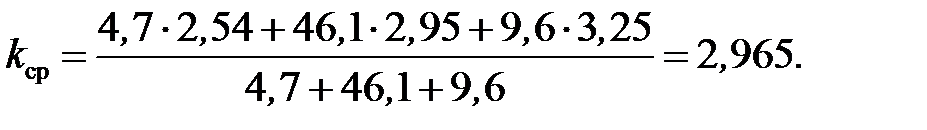

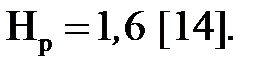

Средневзвешенный тарифный коэффициент определим по формуле

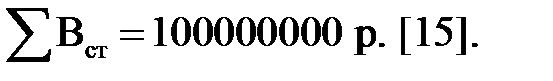

Тарифные коэффициенты разрядов приведены в таблице 6.1. Таблица 6.1 – Тарифные коэффициенты разрядной сетки

Трудоёмкость по IIIразряду составила 4,7 чел.·ч/секцию, по IV разряду составила 44,1 чел.·ч/секцию, по V – 9,6чел.·ч/секцию. Тогда средневзвешенный тарифный коэффициент

Тогда расчётная тарифная ставка

Доплата по контракту

Следовательно, месячная тарифная ставка

Затраты на основную заработную плату производственных рабочих составили

Доплаты и надбавки к тарифной заработной плате компенсационного характера определяются по формуле

Подставив численные значения для дизельного участка получим

Дополнительная заработная плата производственных рабочих составляет примерно 10% от суммы основной заработной платы, доплат и надбавок компенсационного характера, и определяется по формуле

Начисления на зарплату принимаются от суммы – начисления в фонд социальной защиты населения – в размере 34 %; – страховой взнос по обязательному страхованию от несчастных случаев на производстве и профзаболеваний – в размере 0,6 %. Начисления на зарплату определяются по формуле

Затраты на потребляемые материалы определяются по формуле

Затраты на полуфабрикаты собственного изготовления определяются по формуле

Затраты на покупные изделия определяются по формуле

Затраты на потребляемые энергоресурсы i -го вида для технологических целей определяются по формуле

Определим общую стоимость электрической энергии потребляемой при ремонте механизма газораспределения дизеля 14Д40

Стоимость остальных энергоресурсов, потребляемых при ремонте механизма газораспределения дизеля 14Д40, приведена в таблице 6.2. Таблица 6.2 – Стоимость энергоресурсов, потребляемых при ремонте механизма газораспределения блока дизеля 14Д40

Расходы на содержание и эксплуатацию оборудования

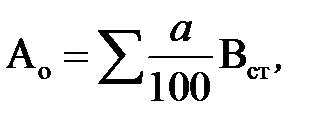

Расходы на амортизацию определяются по формуле

Расходы на амортизацию оборудования принимаем Ао = 7300000 р. [15]. Накладные расходы определяются по формуле

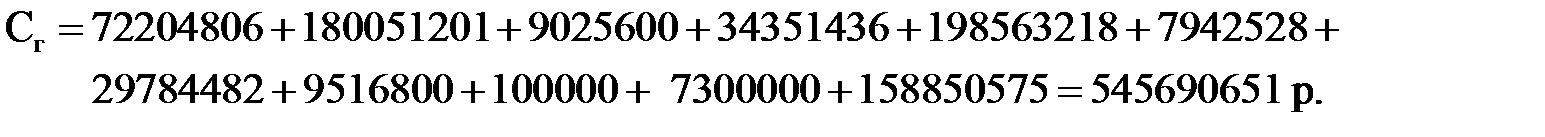

Годовые затраты на ремонт механизма газораспределения дизеля 14Д40 по циклу текущего ремонта ТР-3 составят

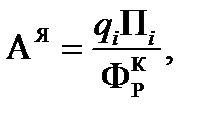

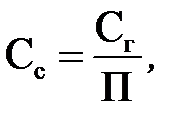

Себестоимость ремонта механизма газораспределения дизеля 14Д40, по циклу текущего ремонта ТР-3, определим по формуле

Применение станка для притирки посадочных поясков клапана при ремонте механизма газораспределения дизеля 14Д40 позволит сократить трудоёмкость ремонта на 2 час 00 мин. или 2,00 ч. Определим себестоимость ремонта механизма газораспределения дизеля 14Д40 после внедрения в производственный процесс станка. Результаты определения эффективности модернизации приведены в таблице 6.3.

Таблица 6.3 – Результаты определения эффективности модернизации

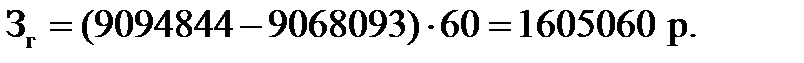

Экономия, полученная от совершенствования технологического процесса, рассчитывается на годовой период по формуле

ЗАКЛЮЧЕНИЕ В данном курсовом проекте была проведена следующая работа: – описана конструкция и условия работы механизма газораспределения дизеля 14Д40; – определены основные неисправности, их причины и способы устранения; – разработана ведомость объёма работ и технология ремонта механизма газораспределения дизеля 14Д40; – разработаны технологические документы – маршрутные карты, технологические инструкции, карты эскизов; – подобрано оборудование и его оптимальное расположение на дизельном участке в соответствии с требованиями по охране труда; – произведено внедрение в производство станка для притирки посажочных поясков клапанов дизеля 14Д40; – произведён расчёт экономического эффекта полученного в ходе проведения модернизации.

Приложение А (обязательное) Технологические документы для ремонта механизма газораспределения дизеля14Д40

СОДЕРЖАНИЕ ВВЕДЕНИЕ.. 4 1КОНСТРУКЦИЯ И УСЛОВИЯ РАБОТЫ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552. 5 2НЕИСПРАВНОСТИ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ.. 7 3ОБЪЁМ РАБОТ ПРИ РЕМОНТЕ КОНТРОЛЛЕРА МАШИНИСТА КВ-1552 9 3.1Общие требования к объёму работ по ремонтуконтроллера машиниста КВ-1552 согласно правилам ремонта тепловозов. 9 3.2 Ведомость объёма работ по ремонту контроллера машиниста 4РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА КОНТРОЛЛЕРА МАШИНИСТА КВ-1552. 12 4.1 Составление структурной схемы технологического процесса 4.2 Разработка технологических документов – маршрутной карты, технологической инструкции, карты эскизов. 14 4.3 Организация рабочего места и техники безопасности при ремонте котроллера машиниста КВ-1552. 14 5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЁТ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ.. 21 5.1 Описание работы станка для наплавки валов контроллера машиниста КВ-1552. 21 5.2Расчёт и разработка чертежа станка для наплавки валов контроллера машиниста КВ-1552. 21 6 ЭКОНОМИЧЕСКИЙ РАЗДЕЛ.. 27 ЗАКЛЮЧЕНИЕ.. 36 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 37 ПРИЛОЖЕНИЕ А Технологические документы для ремонта контроллера машиниста КВ-1552. 39

ВВЕДЕНИЕ Надежность тепловозав процессе эксплуатации постепенно снижается вследствие изнашивания трущихся деталей, коррозии, усталости металла, старения материалов и других вредных процессов. Эти процессы вызывают повреждения, устранение которых становится необходимым для безотказной работы тепловоза.

Одной из главных задач локомотивного хозяйства является проведение технического обслуживания и текущего ремонта локомотивов, с целью постоянного поддержания их в работоспособном состоянии. Большое значение в современном ремонтном производстве имеет технология восстановления изношенных поверхностей деталей, позволяющая существенно снизить стоимость ремонта узла и локомотива в целом. Инженер по эксплуатации и ремонту локомотивов должен уметь разрабатывать технологические процессы по восстановлению и ремонту узлов, используя передовые методы отечественной и зарубежной практики. Неотъемлемой частью этой работы является также и экономическое обоснование предлагаемого технологического процесса, с целью выбора варианта с минимальными затратами труда и материалов на ремонт локомотива. В этом и состоит главная задача данного курсового проекта, а именно, проектирование технологического процесса ремонта механизма газораспределения дизеля 14Д40. КОНСТРУКЦИЯ И УСЛОВИЯ РАБОТЫ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯДИЗЕЛЯ 14Д40НА ТЕПЛОВОЗЕ На тепловозе серии 2М62 устанавливается двухтактный дизельный двигатель. Для обеспечения работы дизеля необходимо в определенные моменты освобождать его цилиндры от продуктов сгорания, что осуществляется выпускными клапанами. К механизму привода выпускных клапанов относятся: стойки с рычагами, траверсы с гидротолкателями, толкатели со штангами, распределительный вал. В каждой крышке цилиндра, установлено по четыре выпускных клапана из жаростойкой стали. Рабочие фаски клапанов наплавлены твердостойким сплавом. Клапан прижимается к седлу двумя пружинами. Пружины упираются в тарелки, верхняя из которых, соединена со шпинделем разрезным сухарем. На верхний конец клапана насажен колпачок, застопоренный пружинным кольцом. Открытие клапанов производится траверсой, нажимающей одновременно на два клапана через гидротолкатели. Стойки и рычаги, устанавливается на крышке цилиндра. Стойка крепится к крышке цилиндра шпильками и фиксируется коническими штифтами. В стойке крепятся крышками две бронзовые втулки подшипников цапф рычага. В рычаг запрессована головка, которая упирается в штангу толкателя. Со стороны выпускного коллектора в рычаг ввернуты два нажимных болта с контргайками 16, каждый из которых упирается в сухарь, запрессованный в траверсу. Толкатель движется в чугунной направляющей и имеет в нижней части вилку с осью, на которой сидит ролик. Ось стопорится штифтом и имеет канал, закрытый винтом. В нижней части направляющей имеется прорезь, не позволяющая ролику сместиться из плоскости вращения распределительной шайбы. Штанга состоит из трубы и двух запрессованных головок. Масло для смазки толкателей поступает по продольным каналам, расположенным в лотке. По отверстиям в направляющей втулке, толкателе и оси ролика масло поступает на смазку ролика. Поверхности толкателя и нижней головки штанги смазываются маслом, стекающим внутрь кожуха из крышки цилиндра. Возвратно-поступательное движение толкателей передается выпускным клапаном с помощью штанг через трехплечие рычаги, смонтированные на крышках цилиндров. Распределительный вал с задней стороны имеет фланец, к которому крепятся болтами и фиксируются штифтами приводная шестерня распределительного вала и шестерня привода топливного насоса. Распределительный вал вращается в семи подшипниках, из которых крайний с передней стороны является опорно-упорным. Шейка вала, лежащая в крайнем подшипнике с задней стороны, выполнена за одно целое с валом, остальные шейки представляют собой круглые шайбы с закаленной поверхностью.Шайбы насаживаются на вал в горячем состоянии на шпонках и от осевого перемещения застопорены винтами. Диск, препятствующий осевому передвижению распределительного вала, прикреплен к торцу шайбы болтами и расположен между торцом упорного подшипника и его крышкой, так же диск закрывает отверстие вала. Масло для смазки подшипников распределительного вала подводится к крайнему подшипнику с задней стороны, далее по кольцевой канавке на шейке и по радиальным отверстиям в валу поступает в осевой канал вала и по отверстиям в валу и шайбах поступает в остальные подшипники. На вал в горячем состоянии насажены на шпонках и застопорены винтами двенадцать кулачков. Распределительный вал получает вращение от коленчатого вала, с которым он соединен шестеренчатым приводом[8]. Механизму газораспределения приходится работать в тяжелых условиях. Механические нагрузки вызываются силами давления газов на тарелку клапана, силами инерции движущихся частей. В момент начала открытия клапана его скорость возрастает, при этом, силы инерции клапанного механизма направлены в сторону, противоположную движению толкателя. К моменту полного открытия клапана его скорость уменьшается до нуля, при этом, силы инерции стремятся оторвать ролик толкателя от кулачной шайбы, но этому препятствуют клапанные пружины. В период закрытия клапана действия сил инерции и клапанных пружин будут аналогичными. Отрыв ролика толкателя от кулачной шайбы приводит к повреждению их рабочих поверхностей, ударами в клапанном механизме, разбиванию фасок клапана и седла, нарушению фаз газораспределения. Поэтому сила упругости пружин должна быть больше сил инерции клапанного механизма. Клапанные пружины испытывают знакопеременную нагрузку и их материал работает на усталость. Во время работы их температура возрастает, а также может возникать резонанс, приводящий в ее поломке. Высокие термические нагрузки газораспределительных клапанов обусловлены их соприкосновением с горячими газами. Высокие температуры ухудшают механические свойства материала, вызывают высокотемпературную коррозию, эрозию, коробление и неплотное прилегание клапана к седлу. Поэтому клапаны должны иметь хороший и равномерный теплоотвод.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 478; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.77.195 (0.101 с.) |

[14].

[14].

60,4 чел.·ч/секцию;

60,4 чел.·ч/секцию;

[3].

[3].

:

:

, чел

, чел

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р./секцию

, р./секцию