Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы металлургического производства.Содержание книги Поиск на нашем сайте

Лекция 1 Основы металлургического производства. Производство чугуна

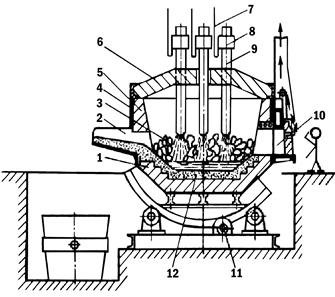

Чугун – это сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14%). Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы. К железным рудам относятся: – магнитный железняк – магнетит ( – красный железняк – гематит ( – бурый железняк – лимонит (гидраты оксидов железа Марганцевые руды применяются для выплавки сплава железа с марганцем – ферромарганца (10 - 82% Mn), а также передельных чугунов, содержащих до 1% марганца. Марганец в рудах содержится в виде окислов и карбонатов: Хромовые руды применяются для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Топливомдля доменной плавки служит кокс; возможна частичная замена кокса газом или мазутом. Флюсомявляется известняк Подготовка руд к доменной плавкеосуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна. Метод подготовки зависит от качества руды. Дробление и сортировкаруд по крупности служат для получения кусков оптимальной величины; она осуществляются с помощью дробилок и классификаторов. Обогащениеруды основано на различии физических свойств минералов, входящих в её состав. Оно включает в себя: - промывку – отделение плотных составляющих от пустой рыхлой породы; - гравитацию (отсадку) – отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются; - магнитную сепарацию – измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы и отделяющего их от пустой породы. Окусковываниепроизводят для переработки концентратов в кусковые материалы необходимых размеров. Применяют два способа окусковывания: агломерацию и окатывание. При агломерации шихту, состоящую из железной руды (40 - 50%), известняка (15 - 20%), возврата мелкого агломерата (20 - 30%), коксовой мелочи (4 - 6%), влаги (6 - 9%), спекают на агломерационных машинах при температуре 1300 – 1500 °С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты и получается кусковой пористый офлюсованный агломерат. При окатывании шихту из измельченных концентратов, флюса и топлива увлажняют, и при обработке во вращающихся барабанах она приобретает форму шариков-окатышей диаметром до 30 мм. Их высушивают и обжигают при температуре 1200 – 1350 °С. Использование агломерата и окатышей исключает отдельную подачу флюса – известняка в доменную печь при плавке. Выплавка чугуна Чугун выплавляют в печах шахтного типа – доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива. При выплавке чугуна решаются следующие задачи: 1. Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава. 2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи. Устройство и работа доменной печи (рис.1.1). Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъёмника, которые передвигаются по мосту 12к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10шихта попадает в чашу 11, а при опускании большого конуса 13– в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объём был заполнен.

Рис.1.1. Устройство доменной печи

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают её и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000 – 1200°С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются. Полезный объём печи – объём, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Полезная высота доменной печи (H)достигает 35 м, а полезный объём – 2000 - 5000м3, Горение топлива Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

В результате горения выделяется большое количество теплоты. В печи выше уровня фурм развивается температура выше 2000°С. При этом продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

При этом образуется смесь восстановительных газов, в которой окись углерода Восстановление железа в доменной печи Закономерности восстановления железа выявлены академиком Байковым А.А. Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему. Оно проходит в несколько стадий:

Температура определяет характер протекания химических реакций. Восстановителями оксидов железа являются твердый углерод, оксид углерода и водород. Восстановление твердым углеродом (коксом) называется прямым восстановлением. Онопротекает в нижней части печи (зона распара), где более высокие температуры:

Восстановление газами

За счёт При температуре 1000 - 1100°С восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300°С). Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200°С восстанавливаются из руды, и серой, содержащейся в коксе. В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Чугун выпускают из печи каждые 3 - 4 часа через чугунную летку 16 (рис.1.1),а шлак – каждые 1 - 1,5 часа через шлаковую летку 17(летка – отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши. Чугун поступает в кислородно-конвертерные или мартеновские цехи, или разливается в изложницы разливочной машиной, где он затвердевает в виде «чушек» – слитков массой 45 кг.

Продукты доменной плавки Основным продуктом доменной плавки является чугун. Передельный чугун предназначается для дальнейшего передела в сталь. На его долю приходится 90% общего производства чугуна. Обычно такой чугун содержит 3,8 - 4,4% углерода, 0,3 - 1,2% кремния, 0,2 - 1% марганца, 0,15 - 0,20% фосфора, 0,03 - 0,07% серы. Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок. Кроме чугуна в доменных печах выплавляют ферросплавы – сплавы железа с кремнием, марганцем и другими элементами. Их применяют для раскисления и легирования стали. Побочными продуктами доменной плавки являются шлаки доменный газ. Из шлака изготавливают шлаковату, цемент, удобрения. Доменный газ после очистки используется как топливо для нагрева воздуха, вдуваемого в печь. Важнейшие технико-экономические показатели работы доменных печей 1. Коэффициент использования полезного объёма доменной печи (КИПО) – это отношение полезного объёма печи V(м3) к её среднесуточной производительности P(т) выплавленного чугуна.

Чем ниже КИПО, тем выше производительность печи. Для большинства доменных печей КИПО = 0,5 - 0,7 (для передовых – 0,45). 2.Удельный расход кокса, K – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т).

Удельный расход кокса в доменных печах составляет 0,5 - 0,7 (для передовых – 0,36 - 0,4). K - важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна.

Лекция 2 Производство стали

Производство стали

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твёрдость и хрупкость сталей и они не находят широкого применения. Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки. Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдаёт свой кислород более активным примесям в чугуне, окисляя их. Процессы выплавки стали осуществляют в три этапа. 1-й этап – расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла сравнительно невысока, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора. Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит Второй этап – кипение металлической ванны – начинается по мере прогрева ванны жидкого металла до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород. При реакции оксида железа с углеродом, пузырьки оксида углерода Также создаются условия для удаления серы. Сера в стали находится в виде сульфида (

Образующееся соединение Третий этап – раскисление стали - заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами: осаждающим и диффузионным. Осаждающее раскисление стали осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают б о льшим сродством к кислороду, чем железо. В результате раскисления железо восстанавливается, а образующиеся оксиды Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали, переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь. При этом в стали снижается содержание неметаллических включений и повышается её качество. В зависимости от степени раскисления выплавляют стали спокойные, кипящие и полуспокойные: - спокойная сталь получается при полном раскислении в печи и ковше; - кипящая сталь раскислена в печи не полностью; её раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: ( - полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали. Легирование стали осуществляется введением в расплав ферросплавов или чистых металлов в необходимом количестве. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа

Способы выплавки стали

Чугун переделывается в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, электрических печах. Производство стали в мартеновских печах Мартеновский процесс (1864-1865, Франция) в период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь. Мартеновская печь (рис.2.2) по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Рис.2.2. Схема мартеновской печи Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ или мазут. Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1. Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов. Отходящие от печи газы имеют температуру 1500…1600°С. Попадая в регенератор, газы нагревают насадку до температуры 1250°С. Через один из регенераторов подают воздух, который, проходя через насадку, нагревается до 1200°С и поступает в головку печи, где смешивается с топливом: на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, и направляются во второй регенератор. Охлажденные газы покидают печь через дымовую трубу 8. После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление. Температура факела пламени достигает 1800°С. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке. Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают малоспекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок. В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса: – скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45% чушкового передельного чугуна. Процесс применяют на заводах, где нет доменных печей, но много металлолома. – скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи. Футеровка печи может быть основной и кислой. Если в процессе плавки стали, в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым. Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой. В печь загружают железную руду и известняк, а после подогрева подают скрап. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и, частично, углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак. Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание В период «кипения» углерод интенсивно окисляется, поэтому, шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения. Затем проводят раскисление металла. Раскисление проводится в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш. В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах. В кислых мартеновских печах выплавляют качественные стали. При этом применяют шихту с низким содержанием серы и фосфора. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность. Её используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников. Основными технико-экономическими показателями производства стали в мартеновских печах являются: - производительность печи – съем стали с 1м2 площади пода в сутки (т/м2 в сутки): в среднем составляет 10 т/м2; - расход топлива на 1т выплавляемой стали; в среднем составляет 80 кг/т. С укрупнением печей увеличивается их экономическая эффективность.

Производство стали в кислородных конвертерах Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Первые опыты были проведены в 1933-1934 годах (Мозговой). В промышленных масштабах процесс был осуществлён в 1952-1953 годах на заводах в Линце и Донавице (Австрия). Он получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали. Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также бокситы Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой, осматривают футеровку и ремонтируют. Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап (рис.2.3-а), заливают чугун при температуре 1250…1400°С (рис.2.3-б). После этого конвертер поворачивают в рабочее положение (рис.2.3-в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400°С/ В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении. Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15%). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера. Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07%). Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис.2.3-г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис.2.3-д). В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Лекция 3 Производство стали. Производство цветных металлов Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами: - легко регулировать тепловой процесс, изменяя параметры тока; - можно получать высокую температуру металла; - возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Различают дуговые и индукционные электропечи. Дуговая плавильная печь.

Схема дуговой печи показана на рис. 3.1. Рис.3.1. Схема дуговой плавильной печи Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде. Вместимость печей составляет 0,5…400 тонн. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой. В основной дуговой печи осуществляется плавка двух видов: 1 - на шихте из легированных отходов (методом переплава), 2 - на углеродистой шихте (с окислением примесей). Плавку на шихте из легированных отходов ведут без окисления примесей. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали (из отходов машиностроительных заводов). Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают шихту: стальной лом, чушковый передельный чугун, электродный бой или кокс, для науглероживания металлов и известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец, частично, углерод. Оксид кальция из извести и оксид железа образуют основной железистый шлак, способствующий удалению фосфора из металла. После нагрева до 1500…1540°С загружают руду и известь, проводят период «кипения» металла, происходит дальнейшее окисление углерода. После прекращения кипения удаляют шлак. Затем приступают к удалению серы и раскислению металла заданного химического состава. Раскисление производят осаждением и диффузионным методом. Для определения химического состава металла берут пробы и при необходимости вводят в печь ферросплавы для получения заданного химического состава. Затем выполняют конечное раскисление алюминием и силикокальцием, выпускают сталь в ковш. При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. В дуговых печах выплавляют высококачественные углеродистые стали: конструкционные, инструментальные, жаростойкие и жаропрочные.

Индукционные тигельные плавильные печи Этим методом выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы. Вместимость печей - от десятков килограммов до 30 тонн.

Схема индукционной тигельной печи представлена на рис 3.2. Рис. 3.2. Схема индукционной тигельной печи Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц). При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съёмный свод 2. Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного жёлоба. Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры. В индукционных печах выплавляют сталь и сплавы из легированных отходов методомпереплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла ( В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия. В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали. В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды. При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. При этом получают сплавы высокого качества с малым содержанием газов и неметаллических включений, а также сплавы, легированные любыми элементами. Разливка стали Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы (чугунные формы для изготовления слитков) или кристаллизаторы (машины для непрерывного литья заготовок). В изложницах или кристаллизаторах сталь затвердевает, образуя слитки, которые затем подвергаются прокатке или ковке. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок. Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой от 0,5 до 7 тонн, а некоторые сорта высоколегированных сталей – в с

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.77.51 (0.015 с.) |

) – с содержанием железа 55 - 60%;

) – с содержанием железа 55 - 60%; ) - с содержанием железа 55 - 60%;

) - с содержанием железа 55 - 60%; ) - с содержанием железа 37 - 55%.

) - с содержанием железа 37 - 55%.

и др.

и др. или доломитизированный известняк, содержащий

или доломитизированный известняк, содержащий  , так как в шлак должны входить основные оксиды (

, так как в шлак должны входить основные оксиды ( ,

,  ), которые необходимы для удаления серы из металла.

), которые необходимы для удаления серы из металла.

;

; .

. является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводитк увеличению содержания восстановителя. Горячие газы; поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300...400°С у колошника. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570°С начинается восстановление оксидов железа.

является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводитк увеличению содержания восстановителя. Горячие газы; поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300...400°С у колошника. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570°С начинается восстановление оксидов железа. .

. .

. называется косвенным восстановлением. Онопротекает в верхней части печи при сравнительно низких температурах:

называется косвенным восстановлением. Онопротекает в верхней части печи при сравнительно низких температурах: ,

, ,

, .

.

. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна. , м3/т

, м3/т

.

. . Фосфорный ангидрид

. Фосфорный ангидрид  образует с оксидом железа нестойкое соединение

образует с оксидом железа нестойкое соединение  . Оксид кальция

. Оксид кальция  . Для повышения содержания

. Для повышения содержания

), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа

), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа

, которые имеют меньшую плотность, чем сталь, удаляются в шлак.

, которые имеют меньшую плотность, чем сталь, удаляются в шлак. ). Образующийся оксид углерода

). Образующийся оксид углерода  , при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

, при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

для загрузки скрапа, заливки чугуна, слива стали и шлака.

для загрузки скрапа, заливки чугуна, слива стали и шлака. и плавиковый шпат

и плавиковый шпат  для разжижения шлака.

для разжижения шлака.

). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.